Технология вторичного охлаждения в процессе непрерывного литья заготовок

Технология вторичного охлаждения в процессе непрерывного литья заготовок

Для литья на машине непрерывного литья заготовок (МНЛЗ) требуется широкий диапазон марок стали, от сверхнизкоуглеродистой (ULC) и низкоуглеродистой до высокоуглеродистой и различных марок специальных сталей. Отливка этих марок должна быть достигнута при максимальном выходе МНЛЗ. Стабильное производство стального литья высшего качества требует повышенной эксплуатационной гибкости и гибкости технического обслуживания в МНЛЗ для поддержания оптимальных параметров литья. Эта гибкость необходима как для каждого элемента, так и для системы управления СКК.

В то время как заготовка непрерывно вытягивается со скоростью разливки, затвердевание стали продолжается под кристаллизатором через различные зоны охлаждения, имеющие серию водяных струй. Система вторичного охлаждения состоит из этих различных зон, каждая из которых отвечает за сегмент контролируемого охлаждения затвердевающей заготовки по мере ее прохождения через МНЛЗ. Распыляемой средой является либо вода, либо смесь воздуха и воды (охлаждение распылением тумана). Охлаждение распылением тумана дает следующие преимущества.

- Равномерное охлаждение

- Меньше потребность в воде

- Уменьшение растрескивания поверхности

На качество продукции в МНЛЗ значительное влияние оказывают колебания температуры при охлаждении слитка в зоне вторичного охлаждения. Таким образом, зона вторичного охлаждения играет очень важную роль в поддержании правильного температурного параметра и имеет решающее значение для качества стального литья.

Поскольку качество стали зависит от поведения температуры поверхности и затвердевания стального фронта во времени, оно в значительной степени определяется интенсивностью водяных струй. Неправильные условия охлаждения могут отрицательно сказаться на распределении напряжений в затвердевшей оболочке. Во-первых, переохлаждение может привести к образованию трещин. При этом должен быть плавный переход температуры поверхности при прохождении стали в зоне вторичного охлаждения. Кроме того, недостаточное охлаждение ручья во время вторичного охлаждения может привести к слишком длинному резервуару жидкости. Эти технологические требования требуют более эффективного и надежного распылительного охлаждения и приводят к ограничениям, которые должны быть наложены на процесс вторичного охлаждения. Скорость распыления обычно регулируют для контроля температуры поверхности слитка до тех пор, пока расплавленное ядро не станет достаточно твердым, чтобы достичь металлургической длины.

Два механизма переохлаждения и недоохлаждения также приводят к промежуточным и поверхностным трещинам соответственно. Если такие проблемы с качеством возникают в процессе литья, требуется рациональная основа для изменения настроек в зоне вторичного охлаждения, чтобы получить более удовлетворительный профиль температуры поверхности.

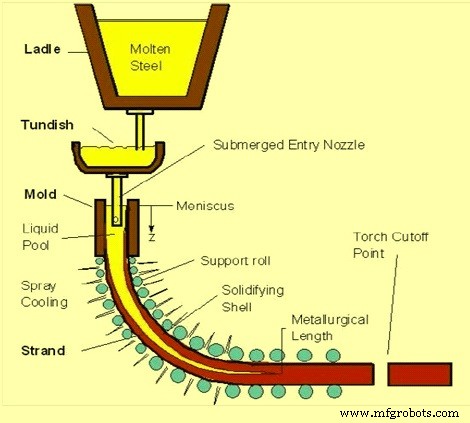

Схематическая диаграмма МНЛЗ, показывающая зону вторичного охлаждения вместе с водяными форсунками, представлена на рис. 1

.

Рис. 1. Схематическая диаграмма зоны вторичного охлаждения с водяными струями

Конструктивные аспекты зоны вторичного охлаждения

Поведение при затвердевании в технологии МНЛЗ обусловлено динамической природой процесса литья. В частности, это касается следующих вопросов.

- Управление очень сильным тепловым потоком в форме

- Забота о первоначальной тонкой и хрупкой твердой оболочке во избежание прорыва во время опускания пряди в форму

- Проектирование параметров литья в соответствии с динамикой затвердевания марки стали для сведения к минимуму или устранения поверхностных и внутренних дефектов в отлитом изделии.

Важно разработать единую систему охлаждения для контроля температуры частично затвердевшей отливки. Важные проблемы при проектировании вторичной системы охлаждения заключаются в следующем.

- Марки стали для разливки и скорость их разливки

- Геометрия опоры валков и компоновка сегментов машины

- Простота обслуживания.

- Вторичные системы управления охлаждением.

В современных МНЛЗ при проектировании вторичной системы охлаждения обычно используется новейшая технология форсунок, чтобы удовлетворить строгие эксплуатационные и производственные требования к разливочным машинам. Компоновка вторичной системы охлаждения распылением является одним из первых шагов, который требует тщательного рассмотрения при проектировании новой машины непрерывного литья заготовок. При вторичном охлаждении количество форсунок распределяется по поверхности движущегося ручья. Возможно перекрытие струй, поэтому важно расстояние между форсунками.

Очень важно, чтобы расположение форсунок обеспечивало равномерный отвод тепла по ручью при сохранении стабильной формы распыла. Следует избегать столкновения распыляемой воды с опорными роликами, так как это приведет к неэффективному использованию распыляемой воды и снижению теплопередачи. Как правило, предпочтительнее расположение нескольких сопел.

Смещенное расположение пар сопел в последовательных зазорах между валками обеспечивает равномерную температуру поверхности. Контролировать ширину распыления можно с помощью конфигурации с несколькими форсунками. В системе с несколькими форсунками крайние форсунки систематически отключаются по отношению к ширине полосы, при этом может использоваться схема расположения форсунок, которая чередует количество форсунок в последовательных зазорах между валками. Если требуется более точное управление, можно использовать встроенное расположение.

В конечной зоне затвердевания некритических марок стали, как правило, в горизонтальной части криволинейных разливочных машин, можно уменьшить количество сопел в зазоре между валками до одного или двух, так как это менее критическая зона для затвердевания.

Тщательное проектирование режимов работы зоны вторичного охлаждения требует знания влияния зон распыления на общее температурное поле ручья, будь то стационарное или переходное состояние. Переходные процессы, как по своей сути динамические явления, представляют значительную проблему для управления из-за естественной нелинейности процесса затвердевания, специфического характера постоянных времени процесса и, самое главное, жесткой экономии всего производственного процесса.

Динамическая система управления вторичным охлаждением помогает точно прогнозировать и контролировать температуру в режиме реального времени во время непрерывной разливки стали. Такая система регулирует скорость потока распыляемой воды в зоне вторичного охлаждения МНЛЗ для поддержания желаемого температурного профиля по всей стали даже при значительном изменении скорости литья.

Теплообмен при непрерывном литье

Отвод тепла от ручья является не только функцией охлаждения распылением, но также преобладают другие механизмы, например, отвод тепла опорными валками. Тепло, отводимое валками, может оказывать существенное влияние на температуру поверхности слитка и условия затвердевания слитка. Если считать тепло, отводимое валками, равномерным по ширине заготовки вместе с равномерным отводом тепла распылителями, то должны существовать идеальные условия затвердевания. В частности, теплообмен в распылительной камере (вторичное охлаждение) выполняет следующие функции.

- Улучшайте и контролируйте скорость затвердевания, а для некоторых роликов добивайтесь полного затвердевания в этой области.

- Регулировка температуры пряди за счет регулировки интенсивности распыления воды.

- Охлаждение защитной оболочки машины

Ниже пряди частичного отверждения формы распыляют воду для завершения отверждения. Номера основных параметров, влияющих на скорость отбора тепла, следующие.

- Поток капель воды

- Средний размер капли

- Скорость падения капель на поверхность пряди.

- Эффект смачивания

Распылительное охлаждение по существу включает передачу тепла кипением. На поверхности пряди образуется защитный слой водяного пара, препятствующий прямому контакту капель воды с поверхностью пряди. Скорость капель должна быть такой, чтобы капля могла проникнуть в паровой слой так, чтобы капли могли как смачивать поверхность, так и охлаждать ее.

Плотность теплового потока (q) во вторичной зоне прямо пропорциональна коэффициенту теплопередачи (?) и рассчитывается по приведенной ниже формуле.

д =? (Ц – Тв)

Где Ts — температура пряди, а Tw — температура воды

Для эффективного охлаждения? должно быть высоким, но также контролируемым для поддержания качества стали. Один из способов увеличить значение ? заключается в использовании водяных струй в качестве охлаждающей среды. В этом случае коэффициент теплопередачи зависит от формы и конструкции сопла, скорости охлаждающей воды и массы охлаждающей воды. Использование водяных струй создает следующие два различных режима охлаждения

- Охлаждение преимущественно самой водой.

- Охлаждение преимущественно излучением

Теплопередача при литье МНЛЗ происходит при вторичном охлаждении путем сочетания теплопроводности, конвекции и излучения. Интенсивность отбора тепла струей воды при вторичном охлаждении следующая

h =тепловой поток / (Ts-Tw)

h – коэффициент теплопередачи (Вт/м²·с), Ts и Tw – температура поверхности и воды. Коэффициент теплоотдачи h зависит от расхода воды. При вторичном охлаждении затвердевание должно быть полным. Некоторые из вопросов, связанных с этим, приведены ниже.

- Водяная струя должна быть равномерно распределена по движущейся пряди, чтобы не происходило повторного нагрева пряди. Неравномерное охлаждение приводит к возникновению термических напряжений на поверхности и появлению поверхностных трещин.

- Температура внешней поверхности должна быть выше 850°C, чтобы избежать объемного расширения, сопровождающего превращение аустенита в феррит.

Ниже приведены три основные формы теплопередачи, которые происходят во вторичной зоне.

- Излучение. Преобладающая форма теплопередачи в верхних областях камеры вторичного охлаждения, описываемая следующим уравнением.

Q =? Е А (Ц?-Та?)

Где ? — постоянная Стефана-Больцмана (5,67×10?? Вт/м²/K°), «E» — постоянная излучательной способности, обычно равная 0,8, «A» — площадь поверхности, TS температура нити и Т? температура окружающей среды.

- Теплопроводность – когда продукт проходит через валки, тепло передается через оболочку в виде теплопроводности, а также через толщину валков в результате соответствующего контакта. Эта форма теплопередачи описывается законом Фурье, приведенным ниже.

Q =k A (Ti-To)/?X

Для кондуктивной теплопередачи через стальную оболочку, k - теплопроводность стальной оболочки, 'A' и ?X - площадь поперечного сечения и толщина стальной кожух, через который передается тепло, соответственно, Ti и To - температуры внутренней и наружной поверхности стального кожуха соответственно. Эта форма теплопередачи также происходит через защитные валки.

- Конвекция. Этот механизм теплопередачи происходит за счет быстрого перемещения капель распыляемой воды или тумана из распылительных форсунок, проникающих в слой пара рядом со стальной поверхностью, который затем испаряется. Этот конвективный механизм математически описывается законом охлаждения Ньютона, как указано ниже.

q =h A (Ts – Tw)

Где h — коэффициент теплопередачи, «A» — площадь поверхности стальной пряди, Ts — температура поверхности стали, а Tw — температура распыляемой воды.

Развитие оболочки

Рост оболочки можно надежно предсказать по закону Фика. Следующее уравнение используется для расчета расстояния заброса (L), когда сталь полностью затвердевает.

L =В/(Д/К)²

Где D — толщина стальной оболочки, L — расстояние отливки до мениска стали литейной формы (где начинается затвердевание), V — скорость разливки, а K — эмпирическая постоянная, которая в основном зависит от марки стали и конструкции машины.

Сдерживание нити

Защитная оболочка является составной частью зоны вторичного охлаждения. Ряд удерживающих роликов содержит прядь, простирающуюся по противоположным сторонам пряди. Также может потребоваться сдерживание краевого рулона. Основное внимание в этой области уделяется обеспечению направления и сдерживания прядей до тех пор, пока затвердевающая оболочка не станет самонесущей.

Чтобы избежать компромиссов в отношении качества продукции, необходимо тщательно продумать, чтобы свести к минимуму напряжения, связанные с расположением роликов и разгибанием ручья. Таким образом, расположение валков, включая расстояние между ними и диаметры валков, тщательно выбираются, чтобы свести к минимуму вздутие валков и деформации на границе раздела жидкость/твердое тело.

Для поддержки пряди необходимо поддерживать форму пряди, поскольку сама прядь представляет собой затвердевающую оболочку, содержащую жидкое ядро, которое обладает выпучивающими ферростатической силой от давления напора, связанного с высотой машины. Область наибольшего беспокойства находится высоко в машине. Здесь сила выпирания относительно мала, но оболочка тоньше и слабее. Чтобы компенсировать эту неотъемлемую слабость и избежать разрыва оболочки и возникающих в результате прорывов жидкой стали, диаметр валков является небольшим с небольшим расстоянием между ними. Непосредственно под пресс-формой обычно поддерживаются все четыре грани, а в нижней части машины поддерживаются только широкие грани.

Сгибание и выпрямление

Не менее важными для удержания и направления пряди из вертикальной плоскости в горизонтальную являются силы разгибания и выпрямления. При разгибании внешний радиус твердой оболочки испытывает растяжение, а внутренний радиус сжимается. Результирующая деформация определяется радиусом дуги, а также механическими свойствами литой марки стали. Если деформация по внешнему радиусу чрезмерна, могут возникнуть трещины, серьезно влияющие на качество стали. Эти деформации обычно минимизируются за счет включения многоточечного процесса разгибания, в котором радиусы постепенно увеличиваются, чтобы постепенно выпрямить изделие в горизонтальной плоскости.

Производственный процесс

- Технология литья по выплавляемым моделям из титановых сплавов

- Литье в песчаные формы с использованием технологии FDM

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Литье и прокатка тонких слябов

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- CAS-OB Процесс вторичного производства стали

- Преимущества поставщиков чугунного литья в качестве производственного процесса

- Понимание процесса литья в песчаные формы

- Объяснение систем технологического охлаждения