Процесс CONARC для производства стали

Технология CONARC для производства стали

Процесс CONARC для производства стали был разработан компанией Mannesmann Demag Huettentechnik (сейчас это SMS Siemag). Целью разработки этого процесса было использование преимуществ как традиционного конвертерного производства стали с верхним дутьем, так и электродуговой печи (ЭДП). Название процесса CONARC подытоживает слияние двух процессов (CONverter ARCing). Технология этого процесса основана на повышенном использовании чугуна в электродуговой печи и направлена на оптимизацию рекуперации энергии и максимизацию производительности при такой операции. Процесс был разработан для использования любого вида и смеси сырья, такого как чугун, железо прямого восстановления (DRI) и лом, чтобы обеспечить высочайшие требования к качеству для производства всех марок и качеств стали, охватывающих широкий диапазон от углеродистых сталей до нержавеющих сталей. . В зависимости от требований к готовой продукции за процессом CONARC следует печь-ковш или установка вакуумной дегазации.

Основное оборудование для процесса CONARC

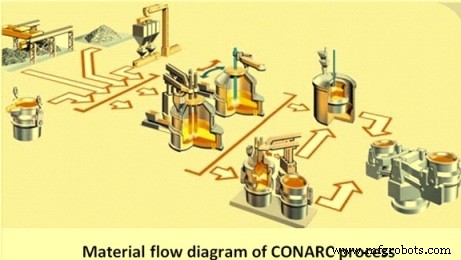

Основное оборудование процесса CONARC состоит из двух одинаковых кожухов печи с огнеупорной футеровкой, одной поворотной электродной конструкции с одним набором электродов, обслуживающих оба кожуха печи, одного источника электропитания (трансформатор и т. д.) для обоих кожухов и одного поворотного верха с водяным охлаждением для подачи кислорода. фурменная система, обслуживающая оба снаряда. В качестве альтернативы можно также использовать две стационарные верхние фурмы, по одной на каждый кожух печи для продувки кислородом. Возможна установка устройств донной мешалки, встроенных в дно каждого кожуха печи. Также доступны варианты для введения систем горелок и инжекторов в корпус для впрыска топлива, углерода и кислорода в соответствии с технологическими требованиями. К другим важным системам относятся системы подачи сырья и флюса, а также системы очистки газов и рекуперации энергии. Типичная схема процесса CONARC показана на рис. 1.

Рис. 1. Блок-схема процесса CONARC

Процесс CONARC для углеродистых сталей

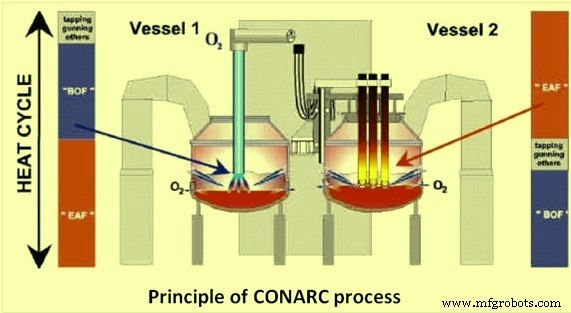

Основная концепция процесса CONARC заключается в проведении обезуглероживания в одной оболочке и электроплавки в другой емкости. Процесс CONARC для производства углеродистой стали разделен на две стадии. Первая стадия состоит из конвертерного процесса, во время которого обезуглероживание жидкого чугуна осуществляется путем продувки содержащегося в жидком чугуне кислорода через верхнюю фурму. Второй этап представляет собой электродуговой процесс, в ходе которого электрическая энергия используется для плавления твердой шихты и перегрева расплавленной ванны до температуры выпуска.

Типичный процесс начинается с загрузки жидкого чугуна в «жидкую пятку», состоящую из небольшой части предыдущего расплава, оставшегося в печи после выпуска предыдущей плавки. После этого верхняя кислородная фурма устанавливается на место и начинается продувка кислородом. Во время этой фазы, известной как фаза конвертера, содержание углерода, кремния, марганца и фосфора в ванне снижается. Эти реакции являются экзотермическими, так как выделяют большое количество тепла. Холодный материал, такой как лом или DRI, добавляется в печь для использования этой энергии и предотвращения перегрева ванны. Загрузка холодного материала также помогает защитить кожух печи от перегрева. После завершения процесса науглероживания верхняя фурма снимается поворотом, а электроды приводятся в рабочее положение. При этом начинается вторая фаза, известная как фаза искрения. Во время этой фазы горения оставшийся твердый шихтовый материал, такой как лом или ПВЖ, загружают в ванну, чтобы достичь желаемого веса выпуска тепла. Затем температуру ванны повышают до необходимого значения. После того, как температура достигнута, горение дуги завершается, и тепло удаляется из шлака, прежде чем тепло подается в разливочный ковш.

В процессе CONARC из двух корпусов печи один корпус работает в конвертерном режиме с использованием верхней фурмы, а второй корпус в это время работает в режиме дуговой печи. Принцип процесса CONARC показан на рис. 2.

Рис. 2. Принцип процесса CONARC

Восстановление энергии

Для рекуперации отработанного тепла используется двухступенчатая котельная система. На первом этапе отработанный газ процесса CONARC проходит через котельную систему, состоящую из колена поворотного типа, камеры дожигания и линии горячего газа, и охлаждается до 600°C. Эти компоненты спроектированы как напорные части для пара. поколение.

На втором этапе отработанный газ охлаждается до 200°C в котле вертикального прохода, специально разработанном для этого типа применения.

Эта система рекуперации энергии, с одной стороны, обеспечивает необходимое охлаждение газа, а с другой стороны, использует большую часть тепловой энергии для производства пара, который может быть использован для дальнейшего использования на сталелитейном заводе.

Преимущества

Этот процесс имеет следующие преимущества.

- Высокая гибкость в отношении вводимых материалов, лома, жидкого железа и прямого восстановления, которые можно использовать в различных соотношениях смешивания в соответствии с требованиями к качеству стали и/или доступности и/или цен за единицу этих материалов.

- Концепция CONARC позволяет этому процессу охватывать весь диапазон от работы в ЭДП со 100 % металлолома/100 % ПВЖ до работы в чистом конвертере.

- Печь CONARC — это не только электрическая плавильная установка, но и химический реактор. Следовательно, он контролирует концентрацию посторонних элементов в стали из-за увеличения количества использования первичных материалов.

- Процесс CONARC является гибким и может без проблем работать с жидким чугуном с изменяющимся содержанием кремния, фосфора и серы.

- Процесс CONARC также имеет преимущества при обработке чугуна с более высоким содержанием фосфора (до 0,2 %). Несколько аспектов, таких как простой контроль температуры путем добавления прямого восстановления в качестве охлаждающей жидкости, добавление извести, а также удаление богатого оксидом фосфора шлака путем постоянного перелива шлака через шлаковую дверцу, помогают добиться эффективного удаления фосфора.

- Время от одного касания к другому легко достижимо менее чем за 40 минут.

- Большая гибкость в отношении энергоресурсов.

- Эффективная система рекуперации энергии снижает уровень выбросов CO2.

- Эффективная система рекуперации энергии процесса вносит значительный и устойчивый вклад в повышение энергоэффективности сталелитейного завода.

- Плавное вмешательство в сеть.

Производственный процесс

- Процесс Finex для производства жидкого чугуна

- Комбинированная продувка в конвертерном сталеплавильном производстве

- Процесс HIsarna для производства чугуна

- CAS-OB Процесс вторичного производства стали

- Технологии совершенствования процесса спекания

- Химия производства стали в кислородной печи

- Процесс прокатки стали

- Процесс производства формованных огнеупоров

- Процесс CLU для производства нержавеющей стали

- Различные методы производства стали