Сварочные процессы

Процессы сварки

Сварка — это производственный процесс, при котором материалы соединяются, вызывая коалесценцию. Сварка обычно осуществляется путем расплавления заготовок и добавления присадочного материала для образования ванны расплавленного материала, который охлаждается, образуя прочное соединение, либо под давлением, иногда используемым в сочетании с теплом, либо сам по себе для получения сварного шва. Это отличается от пайки и пайки, которые включают плавление материала с более низкой температурой плавления между заготовками для образования связи между ними без плавления заготовок. Для сварки обычно требуется источник тепла для создания высокотемпературной зоны для плавления материала, хотя можно сварить две металлические детали без значительного повышения температуры.

Существуют методы с твердофазным соединением. В этих методах не происходит плавления электродов, хотя в процессе выделяется тепло. Кроме того, поскольку детали плотно прижаты друг к другу, в процессе соединения исключается попадание воздуха. При обычной сварке расплавленный и затвердевший материал обычно слабее деформируемого материала того же состава. При соединении в твердой фазе такого плавления не происходит, поэтому данный метод позволяет получать соединения высокого качества. Этими методами можно также легко сваривать разнородные по природе металлы. В обычном процессе сварки соединение разнородных металлов представляет проблемы, так как при плавлении образуются хрупкие интерметаллические соединения.

Современная технология сварки началась незадолго до конца 19 века с развитием методов создания высокой температуры в локализованных зонах. Приняты различные методы и стандарты, и все еще ведется непрерывный поиск новых и улучшенных методов сварки.

Хотя различные сварочные процессы имеют свои преимущества и ограничения и требуются для особых и специфических применений, ручная дуговая сварка металлическим электродом (ММА) по-прежнему занимает доминирующее положение с точки зрения общего наплавленного металла. Сварочные процессы можно классифицировать на основе следующих критериев.

- Сварка с присадочным материалом или без него. Сварка может выполняться с применением присадочного материала или без него. Когда сварка выполняется без присадочного материала, она называется автогенной сваркой. Раньше только газовая сварка представляла собой процесс плавления, при котором соединение могло быть достигнуто с присадочным материалом или без него. Однако с развитием многих других сварочных процессов (например, TIG, электронная и т. д.) такая классификация создала путаницу, поскольку эти процессы подпадают под обе категории.

- Источник энергии сварки. Используется ряд источников энергии, таких как химическая, электрическая, световая, звуковая, механическая энергия и т. д. Однако, кроме химической энергии, все другие формы энергии генерируются из электрической энергии. Таким образом, этот критерий не является хорошим критерием для правильной классификации.

- Дуговая и бездуговая сварка. В этой классификации все процессы дуговой сварки относятся к одному классу, а все остальные процессы относятся к классу недуговой сварки. Однако трудно отнести какой-либо класс к таким процессам, как электрошлаковая сварка (ЭШС), стыковая сварка оплавлением и т. д. в соответствии с этой классификацией, и, следовательно, такая классификация также не является идеальной.

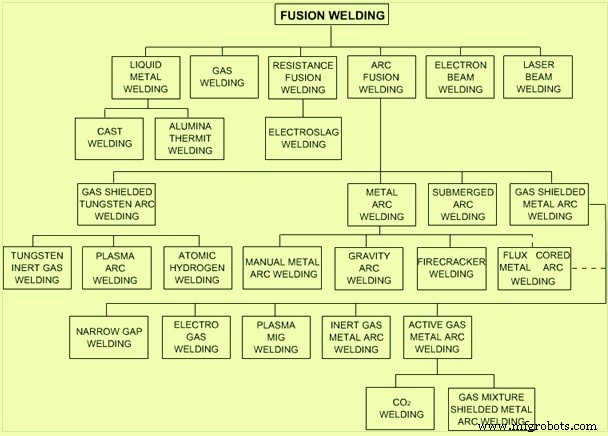

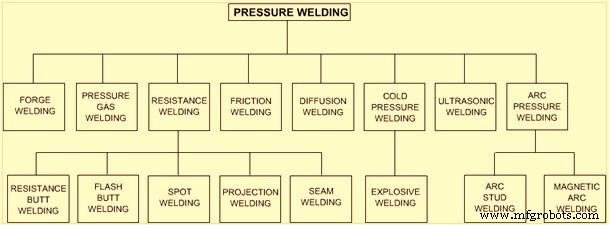

- Сварка плавлением и сварка давлением. Эта классификация является наиболее широко используемой классификацией, поскольку она охватывает все процессы в обеих категориях, независимо от источника тепла и сварки с присадочным материалом или без него. Сварка плавлением включает в себя все те процессы, при которых расплавленный металл свободно затвердевает во время сварки давлением:расплавленный металл, если он задерживается в замкнутом пространстве (например, контактная точечная сварка или дуговая сварка шпилек), затвердевает под давлением или полутвердый металл охлаждается под давлением. Процессы сварки плавлением и сваркой давлением показаны на рис. 1 и рис. 2 соответственно.

Рис. 1. Процессы сварки плавлением

Рис. 2. Процессы сварки давлением

Основные сварочные процессы кратко описаны ниже.

Газовая сварка – Сварка кислородно-ацетиленовым газом является наиболее важным процессом, используемым для соединения различных металлов. Другие горючие газы, такие как сжиженный нефтяной газ, метан, водород и т. д., также могут использоваться вместо ацетилена при газовой сварке. В зависимости от соотношения газов и кислорода можно получить три типа пламени, а именно (i) восстановительное пламя, (ii) нейтральное пламя и (iii) окислительное пламя. Восстановительное пламя (также называемое науглероживающим пламенем) содержит несгоревший углерод, который может добавляться к сварному шву во время сварки. Науглероживающее пламя может подходить для сварки высокоуглеродистых сталей или для науглероживания поверхности низкоуглеродистых или мягких сталей. Нейтральное пламя неизменно используется для сварки сталей и других металлов. В окислительном пламени внутренняя зона становится очень маленькой, и возникает громкий шум. Окислительное пламя дает максимально возможную температуру. Максимальная температура кислородно-ацетиленового пламени составляет около 3200 градусов по Цельсию, и центр этой концентрации тепла находится сразу за крайней вершиной белого конуса. Окислительное пламя обычно вводит кислород в металл сварного шва и не является предпочтительным для сварки сталей.

Сварочная горелка имеет смесительную камеру, в которой смешиваются кислород и ацетилен, и эта смесь воспламеняется на конце горелки. Сварка может осуществляться двумя способами. В переднем методе горелка движется в направлении сварки с наклоном горелки под углом 65 градусов к наплавленному металлу. В технике обратной руки горелка наклонена под углом 45 градусов к несвариваемому участку. Газовая сварка больше подходит для тонких пластин и листов, так как ее пламя не такое пронзительное, как при дуговой сварке. Время сварки сравнительно больше, а зона термического влияния (ЗТВ) и деформация больше, чем при дуговой сварке

ММА сварка или дуговая сварка металлическим электродом в среде защитного газа (SMAW) – Она также известна как дуговая сварка стержнем или дуговая сварка в среде защитного флюса (FSAW). Это очень гибкий и широко используемый процесс дуговой сварки. Он включает в себя зажигание дуги между покрытым металлическим электродом и заготовкой. Тепло дуги расплавляет основной металл и электрод, которые смешиваются вместе, образуя при охлаждении сплошную твердую массу. Электрический ток в виде переменного или постоянного тока от сварочного источника питания используется для образования электрической дуги между электродом и соединяемыми металлами. По мере наложения шва флюсовое покрытие электрода распадается, выделяя пары, служащие защитным газом, и образуя слой шлака. Оба они защищают зону сварки от атмосферного загрязнения. Сварку ММА можно использовать для соединения стали, нержавеющей стали, чугуна и многих цветных металлов. Для многих мягких и высокопрочных углеродистых сталей этот метод соединения является предпочтительным.

Дуговая сварка под флюсом (SAW) – Процесс сварки назван так потому, что зона сварки и дуги погружаются под слой флюса. SAW нагревает металлы с помощью электрической дуги между оголенным электродом и основным материалом под слоем флюсового материала. Флюс становится проводящим, когда он расплавлен, создавая путь для прохождения тока между электродом и заготовкой. В этом процессе используется непрерывный сплошной проволочный электрод, экранированный флюсом. Флюс стабилизирует дугу во время сварки, защищая сварочную ванну от атмосферы. Покрытие из флюса предотвращает брызги и искры, а также защищает от ультрафиолетового излучения и паров, которые обычно являются частью SMAW. Он также покрывает и защищает сварной шов во время охлаждения и может влиять на состав сварного шва и его свойства. SAW обычно автоматизирован, но также доступны полуавтоматические системы. Ток может быть как переменным, так и постоянным, а для автоматизированных систем электроды могут представлять собой один провод или несколько сплошных или трубчатых проводов или полос. Сварку можно производить только в горизонтальном или горизонтальном положении из-за использования гранулированного флюса и текучести расплавленной сварочной ванны. С помощью этого процесса можно достичь высокой скорости наплавки и сваривать очень толстые и тонкие материалы.

Дуговая сварка порошковой проволокой (FCAW) – FCAW был разработан в начале 1950-х годов как альтернатива SMAW. Преимущество FCAW перед SMAW заключается в том, что он исключает использование стержневых электродов. Это помогло FCAW преодолеть многие ограничения, связанные с SMAW. Этот процесс широко используется из-за его высокой скорости сварки и портативности. Это полуавтоматический или автоматический процесс сварки, предназначенный для углеродистой, нержавеющей и низколегированной стали. В нем используется электрическая дуга для создания коалесценции между сплошным трубчатым электродом из присадочного металла и основными материалами, и его можно выполнять с защитным газом или без него. Для FCAW требуется расходуемый трубчатый электрод с непрерывной подачей, содержащий флюс и постоянное напряжение, или, реже, источник сварочного тока постоянного тока. Иногда используется защитный газ извне, но часто сам флюс обеспечивает необходимую защиту от атмосферы, создавая как газообразную защиту, так и жидкий шлак, защищающий сварной шов. При использовании порошковой проволоки в среде защитного газа защитные агенты обеспечиваются флюсом, содержащимся внутри трубчатого электрода. Подаваемый извне газ расширяет основные элементы электрода, чтобы предотвратить атмосферное загрязнение расплавленного металла. При использовании защитного газа технологическое оборудование практически такое же, как при дуговой сварке в среде защитного газа. С помощью специальных фидеров, чувствительных к напряжению, можно выполнять высококачественную сварку порошковой проволокой с источником сварочного тока постоянного тока. Этот процесс подходит для сварки во всех положениях при правильном выборе присадочного металла и параметров.

Газовая дуговая сварка металлическим электродом (GMAW) – Это также называется сваркой металлов в среде инертного газа (MIG). GMAW — это процесс дуговой сварки, который включает в себя автоматическую подачу непрерывного сплошного плавящегося электрода, обычно защищенного подачей газа извне. Этот процесс используется для сварки металлов, таких как сталь, алюминий, нержавеющая сталь и медь, и может использоваться для сварки в любом положении при выборе соответствующих параметров сварки и оборудования. GMAW использует положительную полярность электрода постоянного тока (DCEP), а оборудование обеспечивает автоматическое управление дугой. Сварщик должен выполнять только ручное управление позиционированием горелки, направлением и скоростью перемещения. В этом процессе присадочный металл хранится на катушке и перемещается роликами (ток подается в проволоку) через трубу в «факел». Большое количество присадочной проволоки на катушке означает, что процесс можно считать непрерывным, и можно легко выполнять длинные непрерывные сварные швы. Инертный газ также подается по трубе в горелку и существует вокруг проволоки. Между проволокой и заготовкой зажигается дуга, и из-за высокой температуры дуги почти мгновенно образуется сварочная ванна. При этом ключевыми вопросами являются выбор правильной газовой смеси, ее расхода, скорости сварочной проволоки и силы тока. После того, как они будут установлены, требуемый уровень квалификации будет ниже, чем при использовании кислородно-ацетиленового процесса. Процесс можно легко автоматизировать. Сварка GMAW в настоящее время обычно выполняется роботами. Процесс сварки GMAW широко используется для стали и алюминия. Несмотря на то, что защитный экран из инертного газа поддерживает чистоту сварного шва, в зависимости от настроек процесса могут быть брызги металлических шариков рядом со сварным швом, которые ухудшают его внешний вид, если их не удалить.

Тандемная сварка – По сравнению с обычной системой GMAW, при тандемной сварке используются две проволоки, расположенные одна за другой. Сварочная проволока подается одновременно и плавится с помощью независимых контактных наконечников, установленных в одной горелке. Результатом является превосходное качество сварки с небольшим разбрызгиванием и до трех раз большей скоростью наплавки и скоростью перемещения по сравнению с обычными системами. Этот процесс имеет идеальные характеристики для автоматизированных приложений.

Вольфрамовая сварка в среде инертного газа (TIG) или дуговая сварка вольфрамовым электродом (GTAW ) – Это процесс ручной сварки, в котором используется неплавящийся вольфрамовый электрод, смесь инертных или полуинертных газов и отдельный присадочный материал. Особенно полезный для сварки тонких материалов, этот метод характеризуется стабильной дугой и высоким качеством сварных швов, но требует значительных навыков оператора и может выполняться только на относительно низких скоростях. В этом процессе используется неплавящийся вольфрамовый электрод, и между ним и поверхностью заготовки зажигается дуга. GTAW можно использовать практически для всех свариваемых металлов, хотя чаще всего он применяется для нержавеющей стали и легких металлов. Он часто используется, когда качество сварных швов чрезвычайно важно.

Плазменная дуговая сварка (PAW) — PAW — это разновидность GTAW. В процессе используется вольфрамовый электрод, но для создания дуги используется плазменный газ. Дуга более концентрированная, чем дуга GTAW, что делает поперечный контроль более важным и, таким образом, в целом ограничивает технику механизированным процессом. Процесс сужения значительно увеличивает напряжение дуги и степень ионизации. Помимо повышения температуры дуги, самая горячая область плазмы выходит за пределы сопла вниз к рабочей поверхности. Общий результат — более концентрированный источник тепла при более высокой температуре, что значительно повышает эффективность теплопередачи, позволяя увеличить скорость движения. При ручном использовании требуется высокий уровень квалификации оператора. Из-за стабильного тока этот метод можно использовать для материалов с более широким диапазоном толщин, чем метод GTAW. Это намного быстрее и может быть применено ко всем материалам, как в GTAW, кроме магния. Автоматизированная сварка нержавеющей стали — одно из важных применений этого процесса.

Лазерная сварка (LBW) – LBW – это автоматизированный процесс, в котором используется тепло концентрированного пучка когерентного света для соединения двух материалов. Этот процесс используется для сварки всех металлов, включая сталь, нержавеющую сталь, алюминий, титан, никель и медь, и обеспечивает высокие механические свойства и скорость перемещения, малую деформацию, отсутствие шлака или брызг. Сварные швы могут выполняться с присадочным металлом или без него, и во многих случаях для защиты расплавленной ванны используется защитный газ. Используемое оборудование требует значительных капиталовложений и высокого уровня квалификации оператора из-за очень высоких скоростей сварки и малой площади воздействия лазерного луча,

Электросварка сопротивлением – Это процесс сварки не плавлением. Тепло выделяется, когда сильный электрический ток проходит через небольшую площадь двух контактирующих металлических поверхностей. Выделяемое тепло H определяется выражением H =I² × R × t, где I — ток, R — сопротивление поверхности раздела, а t — время подачи тока. Когда повышение температуры является достаточным, на нагретую поверхность прикладывается большое давление для образования сварного соединения. Переменными процесса являются ток, время приложения тока, давление, продолжительность приложения давления, свариваемые материалы и их толщина. Существует пять основных видов контактной сварки. Это (i) точечная сварка, (ii) шовная сварка, (iii) выступающая сварка, (iv) стыковая сварка с осадкой и (v) стыковая сварка оплавлением.

- Точечная сварка. При точечной сварке свариваемые пластины располагаются одна над другой после очистки двух соприкасающихся поверхностей. По обеим сторонам пластины располагаются два штыревых электрода. К электродам прикладывается давление, которое поддерживается в течение определенного интервала времени, известного как время сжатия, перед началом дальнейшей работы. Затем ток пропускают через электроды. Время приложения тока, известное как время сварки, измеряется количеством циклов. Давление сохраняется и в это время. После отключения тока давление поддерживается в течение короткого времени, известного как время выдержки, так что нагретый металл затвердевает и образует сварной шов. По истечении времени выдержки давление будет сброшено, и перед началом следующей операции точечной сварки будет дано время отключения. Слишком большой ток вызывает отрыв сварного шва, кавитацию и растрескивание сварного шва, снижение механических свойств и застревание электрода в поверхности. С другой стороны, меньший ток приводит к неплавлению поверхности и плохому сварному шву. Высокое давление увеличивает контакт и уменьшает контактное сопротивление, поэтому выделяется меньше тепла. Это может привести к деформации и сокращению срока службы электрода. Большее время подачи тока может привести к вскипанию, пористости, росту самородков до поверхности электрода. Проводимость материалов играет важную роль в определении толщины пластин, которые можно легко сваривать точечной сваркой. Точечная сварка высокоуглеродистых сталей требует термической обработки после сварки (PWHT). Преимуществами точечной сварки являются ее приспособленность к массовому производству, высокая скорость работы, чистота, отсутствие сварочных стержней и меньшая эксплуатационная квалификация. Материалы с высокой тепло- и электропроводностью плохо поддаются точечной сварке и требуют специальной процедуры.

- Шовная сварка. При шовной сварке используются электроды роликового типа. Ролики вращаются по ходу сварки. Контролируя подачу питания, можно добиться хорошего контроля нагрева. Шов охлаждается под давлением через определенные промежутки времени. Сварной шов имеет меньше поверхностных нарушений. По мере сварки подаваемый ток пытается пройти через уже сваренный участок, тем самым уменьшая нагрев свариваемого участка. Одним из способов преодоления этой трудности является увеличение силы тока по ходу сварки. Иногда используется внешний нагрев, такой как высокочастотный нагрев, чтобы компенсировать эффект пониженного тока из-за шунтирования. Во время сварки выделяется большое количество тепла, поэтому ролики необходимо охлаждать с помощью устройств водяного охлаждения, чтобы избежать деформации роликов. Прерывание тока также может быть использовано таким образом, что ток течет в течение определенного времени для подачи необходимого тепла к сварному шву, а затем прекращается на другой заданный период времени до начала следующей точечной сварки. Таким образом также контролируется нагрев роликов. Шовную сварку можно проводить на сталях, алюминиевых, магниевых и никелевых сплавах и не рекомендуется для меди и ее сплавов. Высокочастотная шовная сварка подходит для оребренных труб и других труб.

- Выступающая сварка. Она аналогична точечной сварке, за исключением того, что сварка выполняется в тех местах материала, где для этой цели сделаны выступы. Проекции создаются нажатием на выбранные места листа. Сопротивление нагреву, заключенному в свариваемых выступах между деталями, обеспечивается приложением соответствующего давления в соответствующее время в этих точках контакта. Выступающая сварка особенно применима в массовом производстве и вполне подходит там, где требуется много точечных сварных швов в ограниченном пространстве. Этот метод сварки используется при сварке кронштейнов, тяжелых стальных штамповок, при герметизации тиристоров и т.д.

- Сварка встык с высадкой. Сварка встык с высадкой получается путем приведения двух металлических частей в контакт друг к другу под давлением, а затем пропускания тока от одной части к другой. Контактные поверхности должны быть максимально гладкими. При сварке с осадкой (а также при стыковой сварке оплавлением) получается кузнечная структура в отличие от литой структуры, получаемой при точечной и рельефной сварке. Приварка инструментов к хвостовику осуществляется сваркой осадкой. Для соединения труб используется контактная стыковая сварка.

- Стыковая сварка оплавлением. В этом методе сварки две свариваемые детали прижимаются друг к другу с применением давления, так что контакт происходит в точках из-за шероховатости поверхности. Пропускается большой сварочный ток. Поверхности нагреваются до расплавленного состояния, и по мере того, как одна деталь медленно приближается к другой, расплавленный металл испаряется. После того, как грани достигают стадии пластичности, применяется осадочное давление, приводящее к склеиванию двух граней. Стыковая сварка оплавлением отличается от контактной сварки давлением в том смысле, что в этом сварном шве контакты между двумя поверхностями осуществляются в какой-то момент только из-за шероховатости поверхности. При стыковой сварке сопротивлением предпочтительна гладкая поверхность полного контакта.

При этом методе сварки поверхностные загрязнения удаляются в виде брызг во время оплавления, а расплавленный металл выбрасывается на заключительном этапе операции ковки. На сварном шве образуется небольшой ребр, состоящий из оставшегося расплавленного металла и оксидов. Этот плавник можно обрезать шлифовкой. Преимущество этого процесса заключается в том, что расплавленный металл и дуга обеспечивают эффективную защиту пластичного металла, который в конечном итоге образует сварной шов, так что можно избежать опасности окисления.

Прикладываемое давление в холодном (не подогретом) состоянии зависит от типа материала. При предварительном нагреве прикладываемое давление может быть снижено примерно до половины нормального значения. Стыковая сварка оплавлением легко применяется к высоколегированным сталям, которые не могут быть удовлетворительно сварены другими способами.

Электрошлаковая сварка (ЭШС) – ESW обеспечивает хорошую производительность и качество при изготовлении тяжелых конструкций и сосудов под давлением. Металл шва в процессе ЭШС получают сплавлением электродной проволоки под слоем флюса. Теплота для плавления получается как теплота сопротивления при прохождении тока через шлаковую ванну, покрывающую всю поверхность металла шва. Между кромками свариваемых деталей и подвижными формовочными башмаками образуется лужа расплавленного шлака. Металлический электрод погружают в расплавленный шлак. Ток, проходящий через электрод и расплавленный шлак, нагревает ванну шлака. Температура плавления шлака выше, чем у проволоки и основного металла. Следовательно, электродная проволока плавится, а расплавленный металл оседает на дно шлаковой ванны и затвердевает, образуя металл сварного шва. Для стабильной сварки необходимо, чтобы шлаковая ванна поддерживала свою температуру.

В ЭШС шлаковая ванна имеет глубину 40-50 мм и обеспечивает токопроводящий путь между электродом и основным металлом. Таким образом, ток сохраняется после гашения дуги. Напротив, в случае SAW, который похож на ESW, дуга остается стабильной под расплавленным шлаком, так как напряжение дуги составляет около 25-30 В, а слой шлака довольно неглубокий. В ESW используются как нерасходуемые, так и расходуемые направляющие. В методе нерасходуемой направляющей используется контактная трубка, которая направляет проволочный электрод в шлаковую ванну. Сварочная головка плавно движется вверх вместе с башмаками по мере наплавки. В расходуемой направляющей используется расходуемая трубка. Сварочная головка остается неподвижной в верхней части соединения. Ось шва вертикальна. Сварочный аппарат перемещается вверх в соответствии со скоростью наплавки. Количество шлака остается постоянным. В шлак необходимо добавить небольшое количество флюса. Когда сварка завершена, сварочный аппарат можно убрать. Выбранная сварочная проволока должна соответствовать основному материалу.

Процесс ЭШО полностью непрерывен и, следовательно, производительность выше. Подготовка кромок соединяемых деталей не требуется. Будет экономия на количестве присадочного металла и флюса. После процесса сварки свариваемые детали нуждаются в термообработке. Процесс должен быть непрерывным и не должен прерываться. В случае прерывания расплавленный металл будет сжиматься, образуя полость в центре. Обычные дефекты сварки, такие как шлаковые включения, пористость, подрезы, надрезы и т. д., в процессе ЭШС не встречаются.

Индукционная сварка давлением – Это сварка в твердой фазе, полученная с помощью высокочастотного индукционного нагрева и одновременного приложения давления. Окисления можно избежать путем продувки газообразным водородом. Соединяемые поверхности нагреваются индукционным током, создаваемым катушкой индуктивности, соединенной последовательно с двумя конденсаторами, питаемой от трансформатора с двумя высокочастотными генераторами переменного тока. Индуцированный ток течет по продольной петле вдоль свариваемых кромок, нагревая их равномерно по толщине на определенной длине. Ковочные валки, затем сваривают оплавленные кромки, оставляя небольшой внешний заусенец, который затем удаляют. Нормальная скорость сварки зависит от подаваемой мощности. Индукционная сварка давлением широко используется для соединения труб из котельной хромомолибденовой стали.

Электронно-лучевая сварка (ЭЛС) – Электронно-лучевая сварка – это процесс, при котором тепло, необходимое для плавления, получается в результате воздействия высокоскоростного потока электронов высокой плотности на заготовку. При ударе кинетическая энергия электронов преобразуется в тепловую энергию, вызывая как испарение, так и плавление. Испарение материала под балкой позволяет лучу проникать в свариваемый материал, при этом луч и пар образуют отверстие. При движении луча вдоль стыка расплавленный металл обтекает отверстие, выходя из сварного шва вслед за лучом. EBW имеет отношение глубины к ширине более 10:1 из-за чрезвычайно высокой концентрации тепла. Луч очень узкий, а скорость сварки высокая. Полезная тепловая нагрузка очень низкая.

Эмиттер электронов представляет собой катодно-анодную систему в камере с очень высоким вакуумом. Катод делается из тантала или вольфрама и нагревается примерно до 2560°С. Таким образом, вблизи его поверхности создается электронное облако. Рядом с катодом закреплен металлический экран, который делает электрическое поле более резким и регулирует поток электронов. Электрическое поле между катодом и анодом ускоряет электроны и освобождает их со значительной энергией. Таким образом создается электронный луч, который падает на свариваемые детали. Магнитные линзы используются для фокусировки луча на заготовке. Магнитные катушки также используются для отклонения луча и управления пятном луча на заготовке.

Скорость сварки, которая зависит от ширины и глубины сварного шва, должна контролироваться должным образом. В противном случае это приводит либо к неполному провару, либо к перегреву. Поскольку зона сплавления в сварном соединении очень узкая, в основном материале возникают очень небольшие нарушения. Необходимый расчетный допуск на усадку невелик по сравнению с другими методами дуговой сварки, и остаточные напряжения, возникающие в компоненте, также малы. Поскольку фокусное расстояние системы EB довольно велико, EB-пистолет может быть размещен на расстоянии до одного метра от обрабатываемых деталей, в отличие от электродуговой или плазменно-струйной сварки. Таким образом, с помощью ЭЛС возможна сварка узких и ограниченных участков. Сварку можно выполнять в широком диапазоне толщин (от 0,1 мм до 100 мм), а разнородные металлы можно легко сваривать благодаря точному контролю температуры. Скорость сварки ЭП значительно выше электродуговых методов, что позволяет сократить время сварки. Кроме того, повторяемость сварных швов электронно-лучевой сваркой выше, чем у других процессов.

Сварка взрывом (EW) – РЭБ – это процесс, основанный на контролируемом применении огромной мощности, генерируемой детонирующими взрывчатыми веществами. Поверхности соединяемых деталей должны быть чистыми, без загрязнения окислами и т. д. Эти чистые поверхности прессуются под давлением порядка миллиона кг/кв. см, создаваемым взрывчатым веществом. Комбинация разнородных металлов — алюминия со сталью или титана со сталью — может быть легко получена с помощью этого процесса. Металлы, которые слишком хрупкие, чтобы выдержать воздействие взрыва, не могут быть сварены этим процессом. EW – это хорошо подходящий процесс для нанесения плакирования. Верхнего предела толщины подложки нет.

Сварка трением (FW) – Трение между двумя поверхностями сварки используется для создания тепла до такой степени, что материал на двух поверхностях становится пластичным. Сварка осуществляется приложением осевого усилия. Процесс сварки трением делится на два различных режима, а именно (i) обычная сварка трением с приводом и (ii) инерционная сварка.

При обычной приводной сварке трением детали выравниваются по оси. Один компонент вращается с постоянной скоростью с помощью прямого привода, в то время как другой приводится в контакт с каркасом под действием осевого давления. Для выработки тепла дается достаточно времени, чтобы температура поверхности раздела сделала материал пластичным и позволила ковать компоненты вместе. На этом этапе вращение быстро останавливают, в то время как давление все еще сохраняется для консолидации сустава.

Хотя основной принцип тот же, при инерционной сварке кинетическая энергия вращающейся системы маховиков используется для нагрева поверхностей свариваемых компонентов. Один компонент прикреплен к маховику, вращающемуся с высокой скоростью. Другой компонент помещается лицом к первому, так что трение между ними генерирует тепло. Энергия маховика используется для обеспечения хорошей связи между компонентами.

Основными переменными в этом процессе являются относительная скорость, давление нагрева и ковки и продолжительность нагрева. Второстепенными факторами являются повышение давления при нагреве и ковке, замедление при торможении и свойства свариваемого материала. Периферийные скорости в диапазоне от 75 до 105 метров в минуту дают удовлетворительные сварные швы. Слишком высокая скорость может привести к расширению ЗТВ. Более низкие скорости не смогут генерировать достаточное количество тепла и поднять температуру до необходимого уровня. Давление ковки зависит от горячей прочности свариваемого сплава. Выбранное давление должно быть достаточным для сварки поверхностей. Продолжительность времени нагрева зависит от скорости вращения, трения и давления. Время нагрева определяет тепловложение. Стали всех сортов, нержавеющие стали, медь и ее сплавы легко свариваются методом сварки трением.

Диффузионное соединение (БД) - DB представляет собой процесс соединения, который требует высокой температуры для улучшения диффузии, но включает очень небольшую макроскопическую деформацию. Соединение формируется без присадочного металла, а микроструктура и состав на границе раздела такие же, как у основных металлов. Прикладывается давление, вызывающее локальную пластическую деформацию и деформацию ползучести при температуре эксплуатации. Склеивание происходит за счет диффузии и зависит от температуры, времени и приложенного давления. Для улучшения характеристик склеивания можно использовать межслойную фольгу или покрытие. Рекристаллизация и миграция границ зерен на границе раздела происходят на заключительных стадиях склеивания, и эти процессы необходимы для получения высокопрочных соединений и устранения плоской границы раздела. Давление можно прикладывать к соединяемым поверхностям через валик. Для достижения того же можно использовать давление газа. Для сохранения чистоты поверхности склеивание можно проводить в вакууме. Если для приложения нагрузки используется давление газа, то можно использовать газовую камеру с аргоном. Важными переменными, влияющими на качество соединения, являются (i) шероховатость поверхности и (ii) поверхностные оксидные пленки. The major advantages of DB are as below.

- Joint strength can approach that of the base metal.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.

Производственный процесс

- Сварка MIG против сварки TIG

- Что такое точечная сварка?

- Какие типы электродов используются в сварочных процессах?

- Как роботизированная сварка повышает эффективность по сравнению с процессами ручной сварки

- Оборудование для автоматизации сварки

- Стежковая сварка против шовной сварки

- Сварка на рабочем месте:4 совета по безопасности при металлообработке

- Различные типы процессов газовой сварки и их применение

- Понимание приварки шпилек

- Пайка против сварки:сравнение этих двух распространенных процессов соединения