13 Проблемы и решения при литье пластмасс под давлением

Преимущества методов литья пластмасс под давлением для изготовления деталей включают высокую скорость производства, высокую эффективность, автоматизацию операций, гибкость форм и размеров. Кроме того, изделия для литья под давлением имеют точные размеры, легко заменяются, а детали пресс-формы могут принимать сложные формы. Этот экологически чистый метод подходит для таких областей обработки литья, как массовое производство и изделия сложной формы.

Тем не менее, несмотря на то, что операторы знакомы с конкретными машинами и операционными навыками в процессе литья пластиковых деталей, различные дефекты быстрого литья под давлением в конструкции пресс-формы и материалах неизбежны. Статья посвящена проблемам и решениям, связанным с литьем пластмасс под давлением, в основном следующим образом:

Проанализируйте причины этих проблем, связанных с сырьем, пластиковыми деталями или конструкцией пресс-форм, процессами литья и т. д., и предложите соответствующие решения.

1.Короткие снимки

Короткие выстрелы — это явление, при котором полость формы не может быть полностью заполнена.

Причины: (1) Температура пресс-формы, температура материала или давление и скорость впрыска слишком низкие (2) Неравномерная пластификация сырья (3) Плохая вытяжка (4) Недостаточная текучесть сырья (5) Деталь слишком тонкая или размер литника слишком мал. слишком мал (6) Полимерный расплав преждевременно затвердевает из-за неправильной конструкции

Средства: Материал:используйте более жидкие материалы. Конструкция пресс-формы:(1) заполните толстую стенку перед заполнением тонкой стенки, чтобы избежать явления удержания. (2) Соответствующим образом увеличьте количество литников и размер рабочего колеса, чтобы уменьшить отношение процесса и сопротивление потоку (3) Положение и размер выпускного отверстия должны быть правильно установлены, чтобы избежать явления плохого выпуска.

Станок:(1)Проверьте, сильно ли изношены обратный клапан и внутренняя стенка цилиндра с материалом. (2) Проверьте, есть ли в подающем порте материал и не перекрыт ли он.

Процесс:(1) Увеличьте давление впрыска и скорость впрыска для увеличения тепла сдвига (2) Увеличьте количество впрыска (3) Увеличьте температуру цилиндра материала и температуру пресс-формы

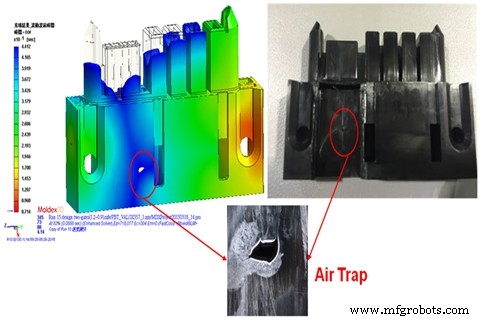

2. Воздушные ловушки

Воздушные ловушки заключаются в том, что воздух задерживается в полости, создавая пузырьки в детали.

Причины: Это вызвано тем, что воздух не может выйти из разделительной поверхности, плунжера или вентиляционного отверстия, когда встречаются два фронта расплава.

Средства: Структурный дизайн:уменьшите несоответствие толщины и постарайтесь обеспечить одинаковую толщину стен

Дизайн пресс-формы:(1) Добавьте вентиляционное отверстие в последнее заполненное место (2) Измените конструкцию литника и системы направляющих

Процесс:(1) Уменьшите скорость впрыска на последней стадии (2) Увеличьте температуру формы

3. Хрупкость

Хрупкость заключается в том, что пластиковая деталь легко трескается или ломается в каком-то месте

Причины: (1) Сухие условия не подходят; использовать избыточное количество переработанных материалов (2) Неправильная установка температуры впрыска (3) Неправильные настройки системы литника и направляющей (4) Недостаточная прочность следов плавления

Средства: Материал:(1) Установите соответствующие условия сушки перед литьем под давлением (2) Сократите использование переработанных материалов и увеличьте долю сырья. (3) Используйте высокопрочный пластик. Дизайн пресс-формы:увеличьте размер главного желоба, бокового желоба и ворот

Машина:выберите хорошо спроектированный шнек, чтобы сделать распределение температуры более равномерным во время пластификации

Процесс:(1) Уменьшите температуру цилиндра материала и сопла (2) Уменьшите обратное давление, скорость шнека и скорость впрыска (3) Увеличьте температуру материала и давление впрыска, улучшите прочность плавления

4.Потертости

Следы горения заключаются в том, что газ в каверне не может быть вовремя удален, в результате чего в конце потока появляется почернение.

Причины: (1) Воздух в полости не может быть удален вовремя. (2) Разложение материала:слишком высокая температура расплава; обметочная скорость шнека; неправильная конструкция направляющей системы

Средства: Конструкция пресс-формы:(1) Добавьте вытяжную систему в место, где легко образуются выхлопные газы (2) Увеличьте размер системы желобов

Процесс:(1) Уменьшите давление и скорость впрыска (2) Уменьшите температуру ствола (3) Проверьте, правильно ли работают нагреватель и термопара.

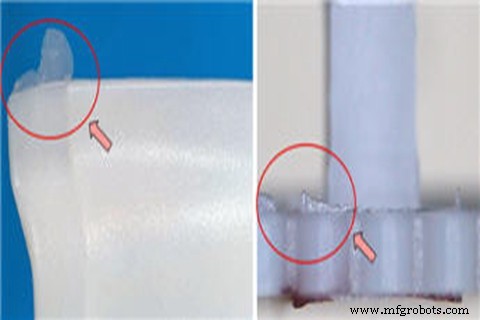

5.Вспышка

Это означает, что на части пресс-формы или выталкивателя присутствует избыток пластика.

Причины: (1) Недостаточное усилие зажима (2) Дефект формы (3) Неправильные условия формования (4) Неправильная конструкция выхлопной системы

Средства: Конструкция пресс-формы:(1) Разумно спроектируйте пресс-форму, чтобы убедиться, что пресс-форма может быть закрыта, когда пресс-форма закрыта (2) Проверьте размер выпускного отверстия (3) Очистка поверхности пресс-формы

Машина:Установите машину соответствующего размера процесса:(1) Увеличьте время впрыска и уменьшите скорость впрыска (2) уменьшите температуру ствола и температуру сопла (3) Уменьшите давление впрыска и давление

6.Деламинация

Это относится к поверхности детали, которую можно снимать слой за слоем.

Причины: (1) Смешивание других несовместимых полимеров (2) Чрезмерное количество смазки, используемой во время формования (3) Температура смолы непостоянна (4) Чрезмерная влажность (5) Заслонка и канал потока имеют острые углы

Средства: Материал:избегайте несовместимых примесей или загрязненных переработанных материалов, смешанных с сырьем.

Процесс:(1) Увеличьте температуру цилиндра и формы (2) Надлежащая сушка материала перед формованием (3) Избегайте использования слишком большого количества разделительной смазки

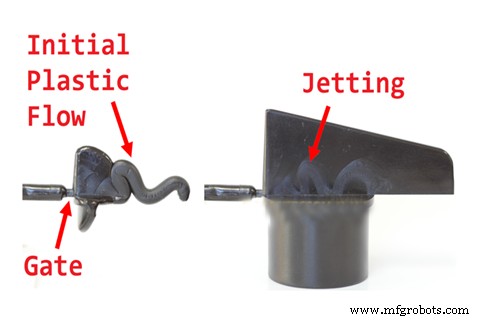

7. Стремление

След брызг, вызванный слишком быстрым течением расплава, обычно змеевидный.

Причины: (1) Размер ворот слишком мал, и они обращены к поверхности продукта с большой площадью поперечного сечения (2) Скорость наполнения слишком высока

Средства: Конструкция пресс-формы:(1) Увеличьте размер литника (2) Замените боковой литник на литник внахлестку (3) Увеличьте стопорный штифт перед литником

8. Линии потока

Поточные линии – это дефекты формования, образующие волнистую форму на поверхности изделия, известные как прыжки лягушки, вызванные медленным течением расплава.

Причины: (1) Температура пресс-формы и температура материала слишком низкие (2) Скорость впрыска и давление слишком низкие (3) Размер проточного канала и заслонки слишком малы (4) Из-за структуры продукта ускорение слишком большое большой, когда поток заполнения вызван.

Средства: Конструкция пресс-формы:(1) увеличить размер холодного колодца в проточном канале (2) увеличить размер желобов и литников (3) укоротить размер основного канала или перейти на горячий желоб

Процесс:(1) Увеличьте скорость впрыска (2) Увеличьте давление и давление впрыска (3) Увеличьте время выдержки под давлением (4) Увеличьте температуру пресс-формы и температуру материала

9.Туман

Возле ворот происходит облачкоподобное обесцвечивание. Причина - разрыв расплава.

Причины: Если литник слишком мал или полость в клее слишком тонкая, скорость течения расплава велика, площадь разрыва мала, скорость сдвига велика, а напряжение сдвига часто увеличивается, так что расплав рвется резина и происходит смещение тумана.

Средства: Моделирование формообразования. Можно предсказать температуру, скорость сдвига и касательное напряжение расплава, проходящего через указанную выше узкую зону. Moldflow обычно устанавливает верхний предел температуры, скорости сдвига и напряжения сдвига для различных пластиковых материалов. Инженеры Moldflow могут вносить коррективы на основе результатов анализа, чтобы найти подходящий размер литников и толщину стенок полости на входе клея для устранения тумана.

10.Полосы

Полосы — это полосы, в которых вода, воздух или уголь распределяются в направлении потока вдоль поверхности детали.

Причины: (1) Содержание влаги в сырье слишком высокое (2) Воздух попал в сырье (3) Деградация полимера:материал загрязнен, температура бочки слишком высока; недостаточный объем инъекции

Средства: Конструкция пресс-формы:проверьте, достаточно ли положение выхлопа Процесс:(1) Выберите правильную машину для литья под давлением и форму (2) При смене материалов полностью очистите цилиндр от старых материалов (3) Улучшите систему выпуска (4) Уменьшите расплав температура, давление впрыска или скорость впрыска

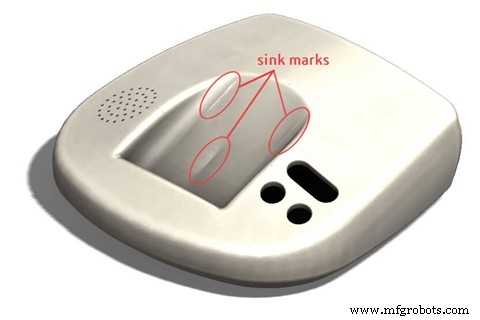

11.Следы раковины

Это явление, при котором поверхность детали вогнута по толщине стенки.

Причины:(1) Давление впрыска или давление выдержки слишком низкое (2) Время выдержки или время охлаждения слишком короткое (3) Температура расплава или температура формы слишком высокая (4) Неправильный дизайн конструкции деталей

Средства: Конструкция:(1) Рифленая поверхность на поверхности, на которой легко образуются вмятины (2) Уменьшите размер толстой стенки заготовки, минимизируйте соотношение сторон, а соотношение толщины прилегающей стенки должно контролироваться на уровне 1,5 ~ 2, и попытаться сделать плавный переход. Измените толщину ребер, расточенного отверстия и ребер. Обычно рекомендуется их толщина 40-80% от основной толщины стенки.

Процесс:(1) Увеличьте давление впрыска и давление (2) Увеличьте размер литника или измените положение литника

12. Линии сварки

Линии сварки относятся к дефекту поверхности, вызванному сваркой двух потоков.

Причины: Если в изготовленных деталях есть отверстия, вставки или методы литья под давлением с несколькими литниками, или толщина стенок деталей неравномерна, могут образовываться линии сварки.

Средства: Материал:Увеличьте текучесть расплава пластика. Конструкция пресс-формы:(1) Изменить положение заслонки (2) Добавить вентиляционную щель. Процесс:(1) Увеличить температуру расплава (2) Уменьшить количество разделительного состава

13.Искривление

Самая сложная проблема, которую необходимо решить при проектировании и производстве пластиковых деталей, — это коробление.

Причины: (1) Структура пресс-формы:заливка, система охлаждения и система выталкивания (2) Структура продукта:изменение толщины стенки пластиковых деталей, изогнутая или асимметричная геометрия, ребра и конструкция колонны BOSS нецелесообразны (3) Производственный процесс:пластиковые детали не полностью охлаждены, а кривые впрыска и удержания давления являются необоснованными (4) Пластмассовые материалы:пластмассовые материалы имеют размер усадки без добавления наполнителей.

Средства:(1) Температура пресс-формы нестабильна. Обеспечьте сбалансированную форму для охлаждения/нагрева (2) Неравномерная толщина сечения. Измененная форма и размер продукта в соответствии с характеристиками смолы.

В WayKen мы столкнулись со многими похожими проблемами литья пластмасс под давлением и решениями в некоторых случаях литья под давлением прототипов. Чтобы создавать продукты для литья под давлением для наших клиентов, мы очень внимательно относимся к деталям деталей машин для литья под давлением и литью под давлением шаг за шагом перед изготовлением деталей и во время процесса литья под давлением.

Промышленные технологии

- Как выполняется литье под давлением

- Плюсы и минусы термореактивного литья под давлением

- Литье пластмасс под давлением против обработки пластмасс:как выбрать

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- Литье пластмасс под давлением может помочь вашему бизнесу

- Что такое дефекты литья под давлением и как их предотвратить:10 дефектов пластиковых деталей

- Почему литье пластмасс под давлением стало таким популярным?

- Лучшие материалы для литья пластмасс под давлением

- Эффективные и экономичные услуги по литью пластмасс под давлением

- Обычные материалы для литья пластмасс под давлением