Проблемы и решения в производстве MIM (литье металлов под давлением)

Поскольку технология MIM может гарантировать точность и единообразие соотношения состава материала, он стал ключом к решению новых проблем с материалами и играет решающую роль в разработке новых материалов.

В этом посте мы в основном говорим о мерах предосторожности. для использования технологии MIM и как производить качественную продукцию контролируя производственный процесс со следующих двух аспектов:

- Способы производства металлического порошка

- Какие проблемы могут возникнуть в различных процедурах и как их исправить.

Прочитав этот пост, вы сможете узнать, какие методы необходимы, и повысить эффективность производства в процессе.

1. Способы производства металлического порошка

Подготовка порошка является первым шагом в MIM. С развитием промышленности порошковой металлургии требуется все больше различных видов порошков.

Например, с точки зрения диапазона материалов , используется не только металлический порошок, но и порошок сплава, порошок соединения металла; С точки зрения размера частиц , большим спросом пользуются порошки различного размера от крупного порошка с размером частиц от 500 до 1000 мкм и ультрадисперсного порошка с размером частиц менее 0,5 мкм.

Для удовлетворения различных требований к порошкам существуют различные способы их производства. Эти методы представляют собой не что иное, как преобразование металла или сплава из твердого, жидкого или газообразного состояния в порошкообразное состояние.

1.1 Методы преобразования твердого металла в порошок включают:

(1) Механическое измельчение и гальваническая коррозия методы получения порошков металлов и сплавов из твердых металлов и сплавов.

(2) Метод сокращения для приготовления порошков металлов и сплавов из твердых оксидов и солей металлов.

(3) Восстановительно-химическая обработка порошков соединений металлов из порошков металлов и сплавов, оксидов металлов и порошков неметаллов.

1.2 Методы преобразования жидкого металла в порошок включают:

(1) Метод распыления для приготовления порошка сплава из жидкого металла и сплава.

(2) Метод смещения и метод восстановления водорода в растворе для приготовления металлического сплава и порошка покрытия из раствора соли металла; метод определения расплава соли для приготовления металлического порошка путем осаждения из расплава соли металла.

1.3 Методы преобразования металла из газообразного состояния в порошок включают:

(1) Метод конденсации пара для приготовления металлического порошка;

(2) Метод термической диссоциации на основе углерода для отделения газообразных металлических углеродных подложек от металлов, сплавов и порошков с покрытием

Однако, исходя из сути процесса, существующие методы можно разделить на две основные категории:механические и физико-химические методы.

Механический метод представляет собой процесс, при котором сырье подвергается механическому измельчению, а химический состав практически не изменяется; физико-химический метод – это процесс получения порошка путем изменения химического состава или агрегатного состояния сырья путем химического или физического воздействия.

2. Какие проблемы могут возникнуть в разных процедурах и как их исправить?

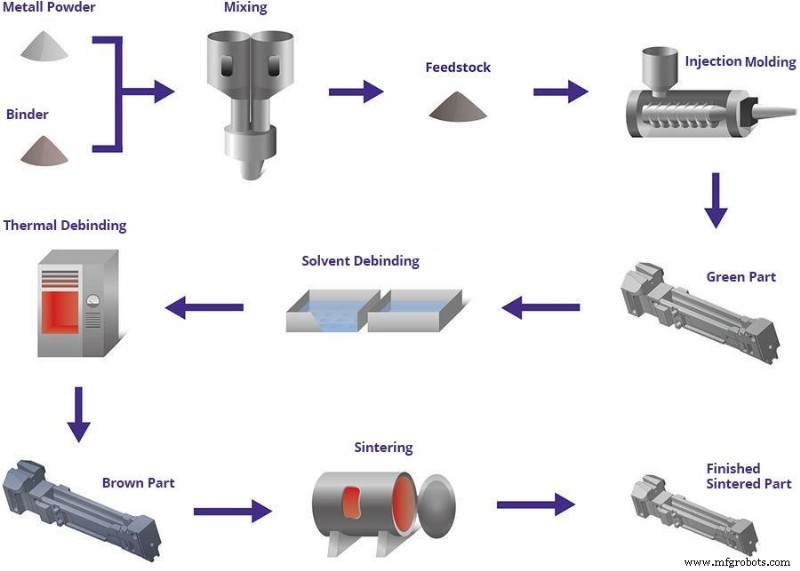

Процесс MIM в основном состоит из следующих этапов:исходное сырье. сложение , инъекция , отмена привязки и спекание . Во время этих процедур может возникнуть много проблем. Далее мы в основном сосредоточимся на этих проблемах и дадим некоторые предложения по их решению.

2.1 Проблемы с инъекцией и способы их решения

А. Свернуть край

Обрушение кромки обычно вызвано неравномерной плотностью материала и неправильным извлечением из формы. Эту проблему можно устранить, улучшив метод прессования и улучшив условия извлечения из формы.

Б. Трещины

Причиной трещины в основном является неправильный режим извлечения из формы и плохая прессуемость материала. В связи с этим важно улучшить компактный тип порошка и принять правильный метод извлечения из формы.

С. Дефекты размера

Чрезмерный износ пресс-формы или необоснованные настройки параметров процесса могут привести к дефектам размеров. Чтобы избежать таких проблем, следует использовать формы из цементированного карбида и регулировать производственный процесс.

Д. Царапина на поверхности

Твердость полости формы низкая, что приводит к частичному царапанию поверхности полости. Чтобы избежать этой проблемы, необходимо добавить смазочное масло.

2.2 Проблемы при спекании и способы их решения

А. Клейкое углеродное покрытие

Высокая плотность спеченной детали, неподходящая предтропическая температура, необоснованная настройка температуры печи и нагрузка на ленту с большим размером сетки вызовут клейкое отложение углерода. Контрмеры:снижение нагрузки, удлинение предтропической зоны и установка устройства быстрого сжигания.

Б. Гранулированный углерод

Когда атмосферный газ движется слишком медленно или выхлопная труба спроектирована неправильно, могут существовать отложения в виде твердых частиц углерода. Его следует улучшить, увеличив общий поток атмосферного газа, изменив направление потока атмосферного газа и регулируя вытяжную вентиляцию.

С. Сильное окисление

Когда атмосферный газ, поступающий в печь, слишком влажный или разница давлений между двумя концами печи не подходит, продукт сильно окисляется. Это требует ремонта источника окислителя в процессе производства.

Д. Обезуглероживание

В производственном процессе при утечке воздуха в печь или высоком содержании углекислого газа в атмосферном газе может произойти обезуглероживание.

Чтобы избежать обезуглероживания, можно добавлять азот и природный газ в зону медленного охлаждения или контролировать начальное количество добавляемого графита.

Это все вопросы качества, которые вы должны знать о Metal MIM. Мы надеемся, что это будет полезно! Не стесняйтесь оставлять свои комментарии ниже, если у вас есть какие-либо вопросы.

Примечание :Мы не владеем изображениями, использованными в этом посте. Не стесняйтесь обращаться к нам, если они принадлежат вам, и мы удалим их как можно быстрее.

Производственный процесс

- Порошок тугоплавкого металла и процесс его спекания

- Что такое литье металла под давлением?

- Аддитивное производство и литье под давлением - новое видение жизненных циклов производства

- Плюсы и минусы термореактивного литья под давлением

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- Безопасность прежде всего:5 производственных опасностей и 3 решения

- Машина для литья под давлением:конструкция, работа, применение, преимущества и недостатки

- Производство включает процесс литья пластмасс под давлением

- Эффективные и экономичные услуги по литью пластмасс под давлением

- Сколько стоит литье под давлением и как его оценить?