Литье под давлением:возможные производственные проблемы и способы их устранения

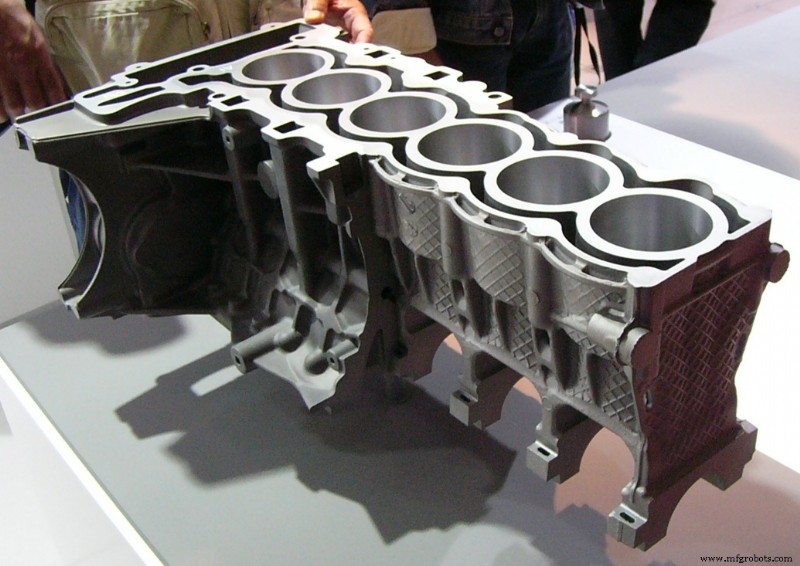

Литье под давлением – это метод точного литья. Детали, изготовленные методом литья под давлением, имеют очень низкие допуски на размеры. и высокая точность поверхности .

В большинстве случаев детали, отлитые под давлением, можно собирать без токарной обработки. Резьбовые детали также могут быть отлиты напрямую. Мелкие детали, такие как общие детали фотоаппаратов, детали пишущих машинок, электронные вычислительные устройства и украшения; сложные детали транспортных средств, таких как автомобили, локомотивы и самолеты, в основном изготавливаются методом литья под давлением.

В этом посте мы познакомим вас с основными методами контроля качества литья под давлением по следующим трем аспектам:

- Требуемый металл для литья под давлением

- Важный фактор:температура и

- Некоторые дефекты могут возникнуть в процессе производства и способы их устранения

Прочитав этот пост, вы сможете избежать всех этих дефектов, чтобы эффективно производить продукцию высокого качества.

1. Требуемый металл для литья под давлением

Металлы, используемые для литья под давлением, в основном включают цинк, медь, алюминий, магний, свинец, олово и свинцово-оловянные сплавы. Более конкретные металлы для литья под давлением включают ZAMAK, алюминиево-цинковые сплавы и стандарты Alcoa:магний AA380, AA384, AA386, AA390 и AZ91D.

1.1 Характеристики различных металлов

Характеристики различных металлов при литье под давлением следующие:

- Цинк :цинк легче всего поддается литью под давлением и на него легко наносится покрытие. При изготовлении мелких деталей он экономичен и обладает высокой прочностью на сжатие, высокой пластичностью, а также длительным сроком службы отливки.

- Алюминий :алюминий легкий, обладает высокой стабильностью размеров, высокой коррозионной стойкостью, хорошими механическими свойствами, высокой теплопроводностью и отличной электропроводностью.

- Магний :Магний легко поддается механической обработке и является самым легким металлом среди металлов, обычно используемых для литья под давлением.

- Медь :Купер обладает высокой твердостью и высокой коррозионной стойкостью. Механические свойства Купера среди металлов для литья под давлением являются лучшими.

- Свинец и олово :Эти два металла имеют высокую плотность и высокую точность размеров для специальных деталей, защищающих от коррозии. По соображениям безопасности этот сплав нельзя использовать для обработки и хранения пищевых продуктов. Сплавы свинца, олова и висмута (иногда также содержащие немного меди) можно использовать для ручной отделки надписей и горячего тиснения при высокой печати.

1.2 Минимальная площадь поперечного сечения и минимальный угол уклона для различных материалов

Минимальная площадь поперечного сечения и минимальный угол уклона для каждого материала указаны в таблице ниже, а самая толстая секция должна быть менее 13 мм.

| Metal | Минимальная площадь поперечного сечения | Минимальный угол уклона |

| Алюминиевый сплав | 0,89 мм (0,035 дюйма) | 1:100 (0,6°) |

| Латунь и бронза | 1,27 мм (0,050 дюйма) | 1:80 (0,7°) |

| магниевый сплав | 1,27 мм (0,050 дюйма) | 1:100 (0,6°) |

| Цинковый сплав | 0,63 мм (0,025 дюйма) | 1:200 (0,3°) |

2. Важный влиятельный фактор:температура

Температура является очень важным фактором в процессе литья под давлением. Как температура литья, так и температура формы оказывают большое влияние на конечный продукт.

2.1 Температура литья

По мере повышения температуры литья растворимость газа в сплаве увеличивается, что затрудняет осаждение в процессе литья под давлением, влияя на механические свойства металлов.

Алюминиевые и магниевые сплавы усиливают окисление с повышением температуры. Окисленные включения ухудшают свойства сплава.

Также с повышением температуры увеличивается содержание железа в металле, что приводит к снижению текучести и ухудшению эксплуатационных характеристик изделий.

2.2 Температура формы

Температура пресс-формы оказывает большое влияние на срок службы пресс-формы. Сильные перепады температуры могут вызвать раннее растрескивание формы.

Когда температура формы слишком низкая, увеличивается усадочное напряжение сплава, и отливка подвержена трещинам.

Однако, когда температура формы слишком высока, желательно получить гладкую поверхность отливки, но она склонна к усадке.

3. Некоторые дефекты могут возникнуть в процессе производства и как их исправить

3.1 Трещины

В процессе производства литья под давлением форма неоднократно подвергается нагреву, а поверхность пресс-формы и ее внутренняя деформация вызывают появление микротрещин.

Поэтому, с одной стороны, форма должна быть достаточно предварительно нагрета в начале литья под давлением. Кроме того, форма должна поддерживаться в определенном диапазоне рабочих температур во время процесса литья под давлением, чтобы избежать преждевременного разрушения трещин.

3.2 Фрагментация

Под действием силы впрыска форма будет трескаться в самом слабом месте, особенно следы скрайбирования или следы электрообработки на поверхности пресс-формы не будут отшлифованы, или мелкие трещины появятся сначала на чистых углах пресс-формы.

Когда граница зерна имеет хрупкую фазу или крупное зерно, она легко разрушается. Трещина быстро распространяется при хрупком разрушении, что является опасным фактором выхода из строя пресс-формы.

По этой причине, с одной стороны, царапины, следы электрообработки и т.п. на поверхности формы необходимо полировать, даже если она находится в системе заливки. Кроме того, используемый материал формы должен обладать высокой прочностью, хорошей пластичностью, ударной вязкостью и стойкостью к разрушению.

Это все о проблемах качества литья под давлением. Мы надеемся, что это будет полезно! Не стесняйтесь оставлять свои комментарии ниже, если у вас есть какие-либо вопросы.

Примечание.

1. Мы не владеем изображениями, использованными в этом посте. Не стесняйтесь обращаться к нам, если они принадлежат вам, и мы удалим их как можно быстрее.

2. Статистические данные получены от: Degarmo, E. Paul; Блэк, Дж. Т.; Кохсер, Рональд А. Материалы и процессы в производстве (9-е изд.). Уайли. 2003:331

Производственный процесс

- Плюсы и минусы литья под давлением

- Совместные роботы и их влияние на производство

- Литье под давлением против литья под давлением

- Понимание литья под давлением

- Простота гравитационного литья

- Что такое машина для литья под давлением?

- Глобальные производители машин для литья под давлением

- Принцип работы процесса литья под давлением и его применение

- Различные типы литья под давлением и их применение

- Понимание литья под давлением