Сепаратор на основе молекулярных сит для высокопроизводительных литий-ионных батарей

Аннотация

Литий-ионные батареи (LIB) в настоящее время являются наиболее важной системой хранения энергии. Сепараторы в батарее играют решающую роль с точки зрения производительности, срока службы и безопасной работы. Однако коммерческие сепараторы демонстрируют плохую смачиваемость электролитом и ограниченную безопасность. Также чрезвычайно важно исключить опасные небольшие молекулы (например, H 2 O и HF) внутри аккумулятора для увеличения срока службы. В данном документе функционализированный сепаратор поливинилиденфторид-со-гексафторпропилен) @ полиакрилонитрил (PVDF-HFP @ PAN), модифицированный молекулярными ситами (МС) 4 Å, был изготовлен гидротермальным методом для LIB. Сепаратор MS @ PVDF-HFP @ PAN обладает высокой термической стабильностью и смачиваемостью карбонатным электролитом. Кроме того, он может снизить уровень влажности в аккумуляторной системе до 13 частей на миллион, что значительно улучшает качество электролита. Когда плотность тока увеличивается с 0,2 до 5 ° C, разрядная емкость элемента с MS @ PVDF-HFP @ PAN снижается с 177,6 до 143,2 мАч g

−1

, демонстрируя отличное сохранение емкости 80,6%. Сохранение разрядной емкости полуэлемента NMC622 с MS @ PVDF-HFP @ PAN после 100 циклов составляет 98,6% от его начальной разрядной емкости, что выше, чем у элемента с сепаратором Celgard 2400 (91,9%).>

Перезаряжаемые литий-ионные батареи (LIB) стали доминирующим устройством хранения энергии для портативной электроники из-за высокой гравиметрической энергии и плотности мощности среди коммерческих вторичных батарей [1, 2]. Однако было приложено много усилий для увеличения срока службы LIB. Короткий срок службы батарей является следствием неизбежных побочных реакций во время длительной работы на велосипеде, в результате которых образуются вредные небольшие молекулы, такие как H 2 O и HF [8, 9]. В частности, существует равновесная реакция разложения LiPF 6 в LiF и PF 5 в электролите [3]. ПФ 5 может реагировать следовым количеством H 2 O в электролите, образуя HF и PF 3 Молекулы O. Образованный HF, в свою очередь, может увеличить производство H 2 О [2, 3]. В результате, электрохимические характеристики и безопасность LIB могут серьезно пострадать из-за (1) разложения катодных материалов [4, 5], (2) разложения границы раздела твердых электролитов (SEI), (3) разложения электролит [6, 7] и (4) значительная кинетика саморазряда со следами H 2 О в батареях [8]. Следовательно, удаление молекул воды очень важно для улучшения LIB.

В последнее время много усилий было направлено на увеличение срока службы LIB путем улавливания HF или отделения HF от электродных материалов, включая покрытие поверхности положительных материалов, добавление неорганических / органических соединений для улавливания мелких молекул, добавок функционального электролита и т. Д. [9,10 , 11,12,13,14]. Стоит отметить, что небольшое количество воды в электролите может способствовать образованию HF, где H 2 Молекулы O обеспечивают ресурсы водорода для образования HF [15]. Следовательно, важно не только предотвратить контакт HF и электродов, но и исключить образование HF из отслеживаемой воды. К сожалению, количество исследований по удалению воды из электролита ограничено, и короткий срок службы LIB остается проблемой.

Здесь мы предлагаем возможное решение для захвата молекул воды с помощью уникального сепаратора. Сепаратор состоит из поливинилиденфторида и гексафторпропилена @ полиакрилонитрила (PVDF-HFP @ PAN), на который нанесено покрытие на гомогенные молекулярные сита (МС) 4 Å [11]. Мы характеризуем долю MS, PVDF-HFP, PAN в MS @ PVDF-HFP @ PAN, структуру MS и смачиваемость H 2 О и электролит. Мы также демонстрируем распределение и морфологию MS в PVDF-HFP @ PAN в различных условиях. Наконец, представлены характеристики цикличности полученных сепараторов в полуячейке NCM622.

Температурный разгон и наличие воды в элементе вредны для литий-ионных аккумуляторов. Введение функционального сепаратора из модифицированного молекулярного сита способствует повышению термической стабильности и снижению содержания воды в ячейке.

PAN, PVDF-HFP (средний Mw =455 000, средний Mn =110 000, гранулы), диметилформамид (DMF, 99,8%), N -метил-2-пирролидон (NMP, 99,5%), SiO 2 , Na 2 AlO 2 и NaOH были приобретены у Sigma-Aldrich. Все реагенты использовали без дополнительной очистки. Электролит (1 M LiPF 6 растворен в смеси этиленкарбоната (EC) и диметилкарбоната (DMC) (об. / об. =1:1), влажность около 50 ppm), поливинилиденфторида (PVDF, 99,5%), фольги металлического лития (99,9% ), медная фольга (12 мкм, 99,8%), алюминиевая фольга (16 ± 2 мкм, 99,54%), технический углерод C45 и монетный элемент CR2032 были приобретены у MTI Shenzhen Kejing Star Technology.

Электропряденая мембрана была изготовлена в соответствии с нашей предыдущей работой [16]. Вкратце, мембрана PVDF-HFP @ PAN была приготовлена путем коаксиального электроспиннинга с двумя соплами. Растворы ядра и оболочки были приготовлены из 8 мас.% ПАН и 12 мас.% ПВДФ-ГФП, растворенных в ДМФ. В процессе электроспиннинга растворы ядра и оболочки экструдировали со скоростью 0,54 мл / ч

–1

. и 1,08 мл ч

–1

соответственно, при напряжении электроспиннинга 15 кВ. Для гидротермального процесса сначала были приготовлены растворы A и B путем растворения 3,6 г Na 2 AlO 2 и 1,2 NaOH, 0,9 г Na 2 AlO 2 , 7,8 г NaOH и 4,8 г SiO 2 в 200 мл и 130 мл H 2 O соответственно. Затем раствор А добавляют к раствору В при перемешивании в течение 2 дней. После этого проводили гидротермальный рост MS при 70 ° C в течение 1 ч в герметичном котле, погружая мембрану PVDF-HFP @ PAN в раствор C.

Термогравиметрический анализ (TGA, STA 409 PC, Netzsch, US) проводился в потоке воздуха при скорости нагрева 10 ° C мин

–1

от комнатной температуры до 900 ° C. Морфология и элементный анализ мембран охарактеризованы с помощью сканирующей электронной микроскопии (SEM, SU-8010, Hitachi, Япония) и энергодисперсионного спектрометра (EDS, SU-8010, Hitachi, Япония). Рентгеновская дифракция (XRD, D8 Advance, Bruker, Германия) с излучением Cu Kα была использована для анализа кристаллической структуры МС в диапазоне 10 ° ≤ 2θ ≤ 80 ° при скорости сканирования 5 ° мин

–1

. Угол смачивания (OCA15Pro, Dataphysics, Германия) использовали для испытания H 2 O смачиваемость изготовленного сепаратора.

Электрохимические характеристики были измерены с использованием полуэлементов CR2032 типа «таблетка», собранных в перчаточном боксе, заполненном аргоном с LiNi 0,6 Co 0,2 Mn 0,2 О 2 (NCM) и литиевая фольга в качестве рабочего электрода и противоэлектрода соответственно. NCM, технический углерод C45 и PVDF с массовым соотношением 8:1:1 растворяли в NMP с образованием гомогенной суспензии. Суспензию наносили на токоприемник методом нанесения покрытия с помощью ракельного ножа. Подготовленный электрод сушат в вакуумной печи при 110 ° C в течение 12 ч (массовая загрузка около 4,2 мг / см

–2

). Цикл гальваностатического разряда-заряда проводился в наземной системе (CT2001A) в диапазоне приложенного напряжения 2,8–4,3 В при постоянной скорости C 0,1 C в первом цикле для активации и при 1 C в следующих циклах.

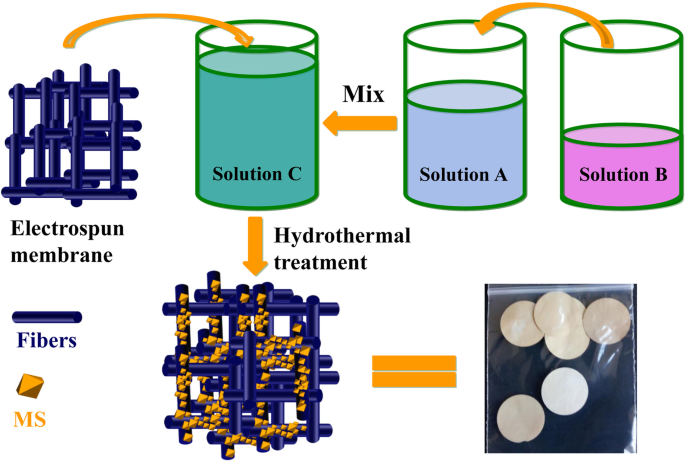

Процесс изготовления сепаратора из MS @ PVDF-HFP @ PAN проиллюстрирован на рис. 1:(1) PVDF-HFP @ PAN сепаратор с частичными волокнами сердцевина-оболочка изготавливается с использованием коаксиального электроспиннинга. (2) В то же время готовятся растворы-предшественники МС. (3) Затем MS @ PVDF-HFP @ PAN получают путем помещения PVDF-HFP @ PAN в растворы предшественников MS для гидротермальной обработки. Считается, что кристаллы зарождаются преимущественно на дефектах материалов. Чтобы обнажить частичный ПАН снаружи волокон, который может быть окислен в щелочных условиях для роста МС, требуется высокое напряжение в процессе электроспиннинга.

Схематическое изображение изготовления MS @ PVDF-HFP @ PAN. Погружение полученной электропряденой мембраны в раствор предшественника МС позволяет получить МС @ PVDF-HFP @ PAN гидротермальной обработкой

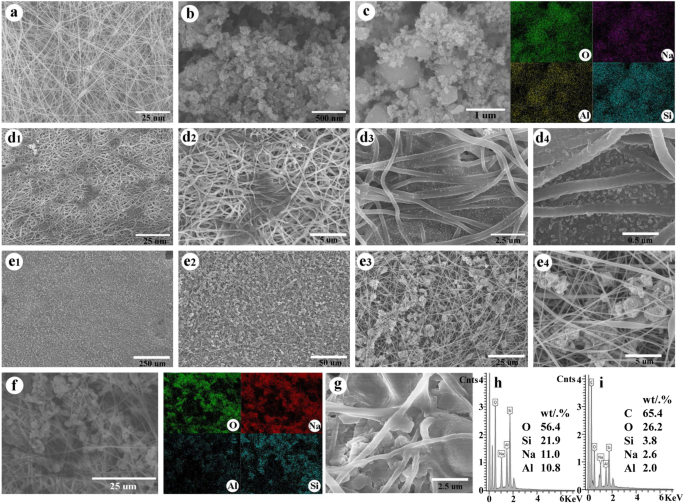

Морфология, элементное распределение MS, PVDF-HFP @ PAN и MS @ PVDF-HFP @ PAN исследуются с помощью SEM, как показано на рис. 2. Хотя диаметры MS колеблются от ~ 100 до ~ 800 нм, волокна PVDF-HFP @ PAN довольно гладкие и однородные с небольшими скоплениями (рис. 2а). После гидротермальной обработки мембраны PVDF-HFP @ PAN на структуре мембраны растет большое количество частиц (рис. 2d1–4, e1–4). Мы исследовали гидротермальные условия, чтобы изменить распределение наночастиц. В зависимости от условий приготовления происходят два явления. Обнаружено, что однородные наночастицы растут на поверхности волокон под высоким давлением. Когда PVDF-HFP @ PAN помещается в реактор объемом 100 мл с 20 мл раствора C, частицы растут на мембране в специальной области с мелкой наноструктурой (рис. 2d1–4). При увеличении объема раствора C в реакторе до 70 мл, частицы растут в мембране очень равномерно и имеют правильный размер (рис. 2e1–4). Если нет особого упоминания, MS @ PVDF-HFP @ PAN, приготовленный в реакторе с 70 мл раствора C, будет использоваться в качестве сепаратора для исследования. Поскольку соотношение элементов O, Si, Na и Al одинаково в материалах MS @ PVDF-HFP @ PAN и MS, для дополнительной проверки того, что MS выращивается на PVDF-HFP @ PAN, используется EDS. Сравнивая отображение элементов, можно увидеть, что некоторые элементы, распределенные в MS @ PVDF-HFP @ PAN, идентичны MS (рис. 2b, c, f). Доля различных элементов характеризуется EDS (рис. 2f) с соотношением O:Si:Na:Al 56:22:11:11 для сепаратора MS @ PVDF-HFP @ PAN (рис. 2i), что составляет соответствует таковому в МС (рис. 2h), доказывая, что МС успешно вырос на пленке PVDF-HFP @ PAN. Стоит отметить, что МС выращивается на волокнах плотно, а не просто адсорбируется или ограничивается сеткой волокон (рис. 2g).

SEM-изображения a PVDF-HFP @ PAN мембрана, b , c Частицы МС, d PVDF-HFP @ PAN после термообработки в реакторе 100 мл, e PVDF-HFP @ PAN после термической обработки в реакторе объемом 25 мл, и f , г увеличенный MS @ PVDF-HFP @ PAN. ч , я Результаты EDS MS и MS @ PVDF-HFP @ PAN соответственно

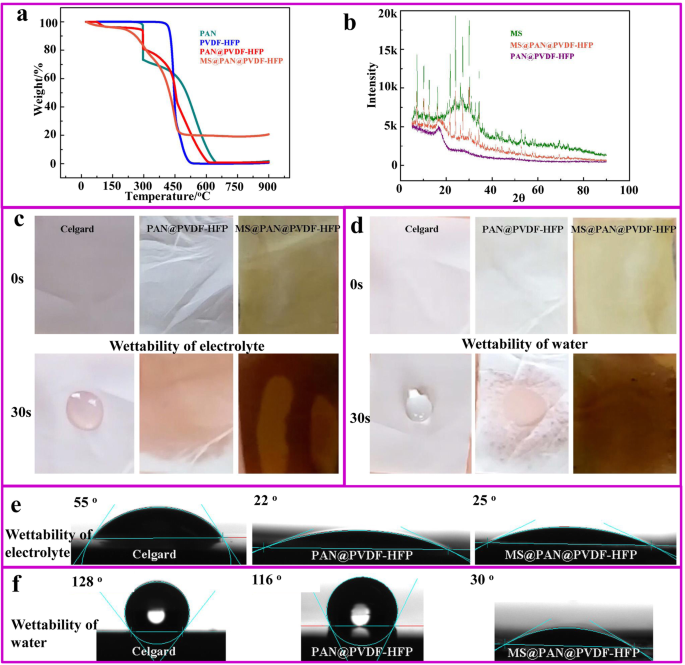

С сепаратором PVDF-HFP @ PAN, функционализированным МС, структура и содержание МС в сепараторе, а также смачиваемость и угол контакта электролита и H 2 О для сепаратора охарактеризованы (рис. 3). Кристаллическую структуру MS, PVDF-HFP @ PAN и MS @ PVDF-HFP @ PAN исследовали с помощью XRD. Как можно видеть на рис. 3а, PVDF-HFP @ PAN показывает широкий выступ, а не характерные пики, что свидетельствует об аморфности. МС показывает отчетливые дифракционные пики, соответствующие цеолиту типа А. MS @ PVDF-HFP @ PAN показывает дифракционные пики, соответствующие пикам MS, предполагая, что кристаллическая структура MS сохраняется после гидротермальной реакции и что MS успешно встроена в PVDF-HFP @ PAN. Содержание МС в сепараторе определяется ТГА. ПАН демонстрирует очевидную потерю веса при 300 ° C [17], затем постепенно разлагается при температуре от 300 до 630 ° C. Разложение PVDF-HFP происходит при 435 ° C. Когда PVDF-HFP и PAN объединяются, PAN сначала разлагается при 300 ° C. Немедленное падение веса при 435 ° C связано с удалением атома фтора из PVDF-HFP. Постепенное снижение веса между 300 и 600 ° C происходит из-за PAN. Что касается MS @ PVDF-HFP @ PAN, большое падение веса при 300 ° C исчезает, что свидетельствует о смене стадии разложения PAN из-за превращения –CN в процессе гидротермальной обработки. При температуре 900 ° C содержание MS составляет 20 мас.%, Что позволяет предположить, что общее содержание MS в сепараторе составляет около 20 мас.%, Что свидетельствует об успешном производстве MS @ PVDF-HFP @ PAN.

а Рентгенограмма MS, PVDF-HFP @ PAN и MS @ PVDF-HFP @ PAN. б Кривые ТГА PAN, PVDF-HFP, PVDF-HFP @ PAN и MS @ PVDF-HFP @ PAN. c , e Смачиваемость электролитом сепаратора Celgard, PVDF-HFP @ PAN и MS @ PVDF-HFP @ PAN. г , f Смачиваемость сепаратора Celgard, PVDF-HFP @ PAN и MS @ PVDF-HFP @ PAN

Промышленный сепаратор в основном изготавливается из неполярных материалов [17]. Он имеет плохую смачиваемость для полярных карбонатных электролитов, что ограничивает его применение в быстро заряжаемых аккумуляторах. Измерение краевого угла смачивания используется для демонстрации преимуществ наших материалов с точки зрения смачиваемости электролитом и водопоглощения на рис. 3c – f. Сепаратор Celgard имеет угол смачивания 55 ° после контакта с жидким электролитом на поверхности в течение 3 с, и он по-прежнему сохраняет этот угол смачивания после 30 с (рис. 3c, e). Однако капля электролита растекается на сепараторах PVDF-HFP @ PAN и MS @ PVDF-HFP @ PAN в течение 1 с, что указывает на то, что МС не оказывает очевидного влияния на смачиваемость электролита. Для H 2 O смачиваемость, сепаратор Celgard является гидрофобным с краевым углом смачивания 128 ° в течение длительного времени (рис. 3d, f). Однако H 2 Капля O немедленно адсорбируется при контакте с MS @ PVDF-HFP @ PAN, показывая большую гидрофильную способность. Превосходный электролит и H 2 Смачиваемость сепаратора MS @ PVDF-HFP @ PAN объясняется микропористостью MS. Согласно данным титратора влажности Карла Фишера, сепаратор MS @ PVDF-HFP @ PAN может снизить значение влажности до ~ 13 ppm, что значительно улучшает качество электролита [18]. Следовательно, можно ожидать, что помимо повышения быстродействия и длительного срока службы аккумуляторов на основе карбонатного электролита, сепаратор может показать отличные характеристики также и для аккумуляторов на водной основе.

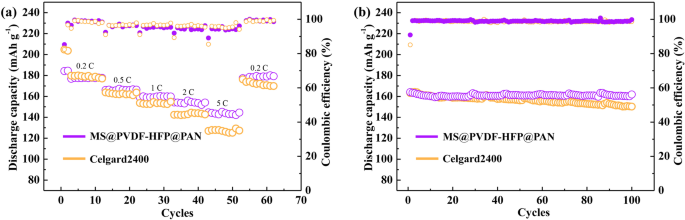

На рис. 4a показана производительность полуячейки NMC622 с использованием Celgard2400 или MS @ PVDF-HFP @ PAN в качестве разделителей. Когда плотность тока увеличивается с 0,2 до 5 ° C, разрядная емкость элемента с MS @ PVDF-HFP @ PAN постепенно снижается с 177,6 до 143,2 мАч g

−1

, с сохранением емкости 80,6%. Однако емкость аккумулятора с Celgard2400 резко снижается с 180,0 до 125,2 мАч г

−1

. с сохранением емкости 69,6%. Для быстрой зарядки в промышленности требуется, чтобы потеря емкости аккумулятора не превышала 20%. Таким образом, этот уникальный сепаратор открывает прекрасные возможности для разработки аккумуляторов с быстрой зарядкой.

Электрохимические характеристики полуэлементов NMC622 с использованием сепараторов MS @ PVDF-HFP @ PAN и Celgard. а Скоростные характеристики в диапазоне приложенного напряжения 2,8–4,3 В при постоянном коэффициенте C от 0,2 до 5 C. b Выступления на велосипеде в одинаковых условиях

Стабильность циклического режима полуэлементов NMC622 с использованием электролита с влажностью 50 ppm при плотности тока 1 ° C проверяется для исследования циклических характеристик Celgard 2400 и MS @ PVDF-HFP @ PAN. Как видно из рис. 4b, сохранение разрядной емкости элемента с MS @ PVDF-HFP @ PAN после 100 циклов составило 98,6% от его начальной разрядной емкости, что выше, чем у элемента с Celgard2400 в качестве разделителя ( 91,9%). Улучшение характеристик может быть связано с улавливанием влаги в электролите МС на MS @ PVDF-HFP @ PAN. Следовательно, генерация HF подавляется, что позволяет избежать разложения катодных материалов.

Нами изготовлен карбонатный электролит высокой смачиваемости и водопоглощающий сепаратор методом электропрядения и гидротермальным способом. МС в сепараторе может поглощать следы воды в электролите, подавляя образование HF, тем самым предотвращая разрушение катодных материалов из-за воздействия кислоты, тем самым улучшая стабильность циклической работы батареи. В сочетании с высокой термостойкостью PVDF-HFP @ PAN, MS @ PVDF-HFP @ PAN будет играть более важную роль в области высокопроизводительных батарей. Кроме того, влагопоглощение материала делает его более подходящим для водных аккумуляторов.

Все данные полностью доступны без ограничений. Фон

Презентация гипотезы

Проверка гипотезы

Материалы

Изготовление и синтез

Характеристики материалов

Электрохимическая характеристика

Следствия гипотезы

Выводы

Доступность данных и материалов

Наноматериалы

- Нанокристаллы олова для будущей батареи

- Возобновляемые марки PVDF для литий-ионных батарей

- Механический композит LiNi0.8Co0.15Al0.05O2 / углеродных нанотрубок с улучшенными электрохимическими характеристикам…

- Простой синтез наночастиц SiO2 @ C, закрепленных на MWNT, в качестве высокоэффективных анодных материалов для лити…

- СИНТЕЗ И ЭЛЕКТРОХИМИЧЕСКИЕ СВОЙСТВА КАТОДНЫХ МАТЕРИАЛОВ LiNi0.5Mn1.5O4 с легированием композитов Cr3 + и F− для литий-…

- Многослойный композит MoS2 / ацетиленовый черный как эффективный анодный материал для литий-ионных батарей

- Влияние различных связующих на электрохимические характеристики металлооксидного анода для литий-ионных ба…

- Встроенный композит Si / графен, изготовленный методом термического восстановления магнием в качестве анодно…

- Трехмерные взаимосвязанные нанолисты V6O13, выращенные на карбонизированном текстиле с помощью гидротермальн…

- Вопросы и ответы:Оптимизация литий-ионных аккумуляторов для сверхбыстрой зарядки