Как провести исследование времени на заводе

Есть одна общая черта между современными вооруженными силами, спортсменами, отделами кадров и техническими фирмами Кремниевой долины - все они используют тактику и стратегии, вдохновленные Фредериком Уинслоу Тейлором, которого часто называют «отцом научного менеджмента».

Идеи Тейлора, такие как повышение трудовой этики, сокращение отходов и создание более высоких стандартов производства, по-прежнему пользуются доверием. Одна из этих идей, которая имеет решающее значение для повышения эффективности производственного цеха, представлена в форме исследования времени . .

Проведение исследований времени и движения - необычная задача. Требует тщательной подготовки с продуманным планом. В этом посте мы опишем процесс и покажем, с чем нужно быть осторожным, если вы хотите сделать все правильно с первой попытки.

Что такое исследование времени?

Британские институты стандартов (BSI) - это главный орган, которому поручено создание технических и промышленных стандартов производства в Великобритании. Вот как BSI определяет исследование времени:

«Наблюдение, запись и оценка человеческой работы для определения времени, необходимого квалифицированному рабочему для выполнения определенной работы в установленных условиях с определенной скоростью работы».

«Работа», к которой он относится, включает в себя все действия в производственном цехе, которые вносят вклад в производственный процесс - использование ручного труда или машин, принятие решений оператором на ходу и тому подобное.

Исследования времени лучше всего подходят для занятий, которые включают набор предсказуемых и повторяющихся действий. Они идеально подходят для заводских настроек, где производственный процесс можно разбить на серию последовательных задач и действий оператора.

В таком контексте вы измеряете количество времени, затрачиваемое на выполнение определенной задачи несколькими работниками, чтобы найти стандартное время . (расчет мы покажем позже в статье). В промышленном проектировании и производстве стандартное время - это среднее время, затрачиваемое должным образом обученным рабочим на выполнение определенной задачи.

Исследование времени - это деятельность по измерению рабочего времени, обычно проводимая обученным наблюдателем с помощью основного оборудования, такого как секундомер и буфер обмена, для записи записей времени. На современных заводах наблюдатели могут использовать более продвинутые инструменты например, видеокамеры, компьютеры и даже специализированное программное обеспечение.

Зачем проводить анализ времени?

При правильном проведении с должным планированием и тщательным анализом исследование времени дает детальное представление о том, насколько эффективно работа ведется на вашем заводе. Стандартное время - бесценный показатель для менеджеров, ищущих способы повышения эффективности производства и производительности в целом.

Его также можно использовать для поиска скрытых недостатков и недостатков в других аспектах производственного цеха, например, неоптимальных планировках и размещении машин и рабочих станций. Используя стандартное время, вы можете выявить неэффективность в распределении рабочей силы, машин и других производственных ресурсов.

Помимо повышения стоимости и эффективности, исследования времени могут иметь жизненно важное значение для благосостояния работников. Это может помочь в создании лучших и безопасных рабочих мест. Менеджеры могут выявлять и устранять ненужные и потенциально опасные движения и действия в производственном цехе, тем самым сокращая усилия, необходимые для выполнения конкретных задач.

Проведение исследования времени дает множество других преимуществ:

- требуется для реалистичного планирования производственных графиков.

- помогает оптимально распределять рабочую силу в производственном цеху.

- может использоваться для сравнения с альтернативными процессами

- необходимо для сбалансированного распределения работы между сотрудниками.

- помогает создавать целевое время и стимулы для заработной платы.

- помогает устранить неэффективные или ненужные операции и минимизировать усилия сотрудников.

- если это сделано для обслуживающего персонала, это может помочь планировщикам и менеджерам по техническому обслуживанию лучше планировать и организовывать текущие работы по техническому обслуживанию.

Стандартное время - очень полезный показатель для промышленных инженеров и руководителей производства. Это позволяет им сравнивать эффективность своего предприятия с отраслевыми стандартами. Показатель также важен с точки зрения будущего планирования, поскольку он позволяет оценить следующие ключевые аспекты:

- сроки доставки будущих партий продукции.

- будущие потребности в рабочей силе и затраты на рабочую силу.

- будущие потребности в инвестициях в машины / производственное оборудование.

- будущие потребности в сырье

- управление запасами

- общая себестоимость продукции и цена продажи за единицу.

Есть множество причин для проведения временных исследований. Давайте посмотрим, что у вас должно быть на месте, прежде чем запускать секундомер.

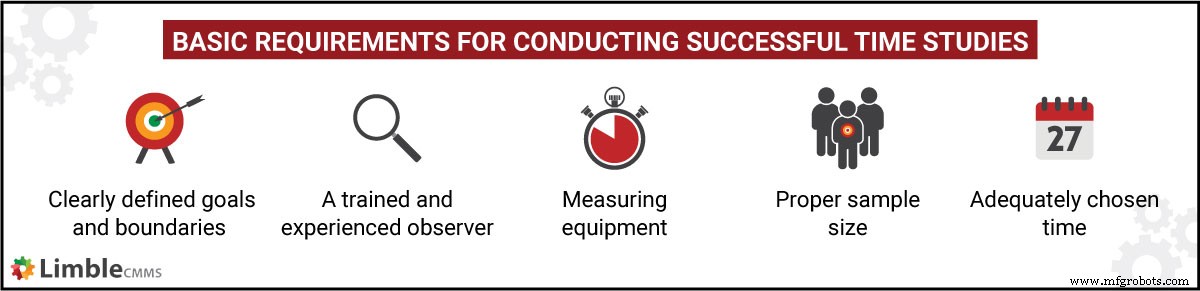

Основные требования для успешного проведения временных исследований

Независимо от отрасли или производственных процессов, к анализу времени будут предъявляться одни и те же основные требования.

Мы можем разделить их на следующие 5 областей, на которые вам нужно обратить внимание при подготовке к своему временному исследованию:

1) Четко определенные цели и границы

Прежде чем проводить исследование времени и движения, вам необходимо установить четкие границы.

Сначала определите и конкретизируйте цели исследования - ускорение производственного процесса, устранение расточительных действий и т. Д.

Затем выберите процессы, которые будут в центре внимания исследования. Посмотрите, установлены ли в вашем секторе стандартные времена, которые вы можете использовать в качестве ориентира для сравнения.

2) Обученный и опытный наблюдатель

Это человек, который будет проводить исследование времени. В большинстве случаев для этой работы предпочтительны промышленные инженеры с соответствующим опытом и обучением.

В идеале у них должен быть сертификат по оптимизации рабочего места. Наблюдатель должен иметь безопасную и удобную точку обзора, с которой он / она может наблюдать за рабочими, выполняющими обычные задачи.

Есть компании, такие как Industrial Time Study Institute, которые предлагают консультационные и обучающие услуги. Они могут помочь вам провести анализ рабочего времени и ответить на любые технические вопросы.

3) Выбор оборудования (базовое или расширенное)

Роль, которую играет оборудование для изучения времени, за последние годы резко изменилась. Раньше исследования проводились с использованием простого секундомера и табло для изучения времени, при этом наблюдатель находился рядом с рабочими.

Это имело ряд серьезных недостатков, наиболее важным из которых был «эффект Хоторна» - работники могут прикладывать больше усилий, чем обычно, когда знают, что за ними наблюдают.

Современные технологии позволяют наблюдателям наблюдать и записывать время на расстоянии и в секрете, используя видеооборудование (CCTV) и специализированные программные платформы, которые могут заменить секундомер и основные таблицы регистрации рабочего времени.

4) Правильный размер выборки

Следует проявлять должную осторожность при выборе размера выборки рабочей силы. Если он не является достаточно большим и не репрезентативным для вашей существующей рабочей силы, ваши измерения работы будут практически бесполезны.

Качество и компетентность рабочих также имеют решающее значение. Распространенная ошибка - выбирать наиболее эффективных сотрудников. Вместо этого выберите сбалансированный размер выборки, который отдает предпочтение работникам, которые хорошо обучены, но результаты работы которых не ставят их ни на крайнюю низкую, ни на высокую производительность.

5) Правильно выбранное время

Чтобы уменьшить погрешность, исследование времени обычно включает измерения в нескольких производственных циклах. На производственных предприятиях будут периоды производства с более короткими сроками и более интенсивной производственной деятельностью.

Следует внимательно выбирать период, который является репрезентативным для общего рабочего процесса на предприятии в предсказуемых пределах. Если у вас нет конкретной цели, избегайте этих пиковых сезонов спроса при проведении временных исследований.

Описание процесса:как провести исследование времени?

Исследование времени проводится линейно, с несколькими четко определенными шагами. После начала исследования квалифицированный наблюдатель предпримет следующие действия:

- Выберите задачи для изучения :это будет зависеть от целей исследования и основных границ, установленных фирмой. Тип производственного бизнеса и текущее состояние производственных систем будут играть здесь определяющую роль.

- Анализируйте отдельные задачи :используются ли в производстве уже установленные процессы и стандарты в отрасли? Если да, наблюдатель может выбрать базовые стандарты и откалибровать процесс измерения для их отражения. Если стандартов не существует, наблюдатель должен будет использовать свой опыт и суждения, чтобы построить лучшую исходную линию.

- Выберите подходящих работников :это должна быть представимая выборка адекватно обученных средних рабочих.

- Оцените количество наблюдаемых циклов: большее количество выборок данных приведет к меньшему количеству ошибок, но требует больше времени и усилий. Здесь требуется балансирующий акт, основанный на ограничениях по времени и бюджету.

- Сообщите сотрудникам подробности исследования :исследования времени могут иметь разрушительное влияние на персонал. Люди будут беспокоиться о возможных последствиях исследования для их будущей занятости. Очень важно заранее сообщить о цели исследования.

- Наблюдайте и записывайте производительность рабочих и время для каждого элемента: наблюдателям доступны многие методы. Если используются базовые часы, методы измерения времени включают непрерывный метод, метод мгновенного возврата и метод накопления. Более совершенные инструменты и программное обеспечение позволяют автоматизировать эти измерения.

- Используйте наблюдаемые данные для расчета стандартного времени: формула и расчеты будут подробно объяснены в следующем разделе.

Наконец, на основе расчетов и первоначальных целей исследования компания должна прийти к некоторым действенным выводам.

Как рассчитать стандартное время

После того, как наблюдатель записал фактические показания времени всех рабочих в группе выборки, пора вычислить стандартное время. Процесс следует в следующем порядке:

- рассчитать среднее время

- рассчитать нормальное время с использованием среднего времени и рейтинговых факторов.

- рассчитать стандартное время с использованием нормального времени и надбавок

1. Рассчитать Среднее время

Как видно из названия, это количество времени, затрачиваемое работником на выполнение задачи от начала до конца. Когда в рамках исследования наблюдаются несколько рабочих, среднее значение наблюдаемого времени генерируется путем вычисления среднего значения всех записанных показаний времени после удаления любых аномальных значений.

2. Определите рейтинговые факторы

Фактическая зарегистрированная производительность работника не всегда может соответствовать «нормальным» стандартам работы. Наблюдатель должен применить корректировку к наблюдаемому времени, чтобы определить время, которое потребовалось бы среднему оператору для выполнения задачи.

Используя свое суждение и опыт, наблюдатель может определить рейтинг производительности отдельных рабочих. Популярные системы рейтинга, используемые для этой цели, включают:

- Рейтинг темпа / скорости

- Система Вестингауз

- Объективный рейтинг

- Синтетический рейтинг

Эти рейтинговые системы используют такие факторы, как скорость, навыки, усилия и последовательность работника, чтобы оценить их работу. Фактор рейтинга рассчитывается как процентное значение, например 90% или 120%. Это показывает любые отклонения от ожидаемой производительности, которая представлена как 100%.

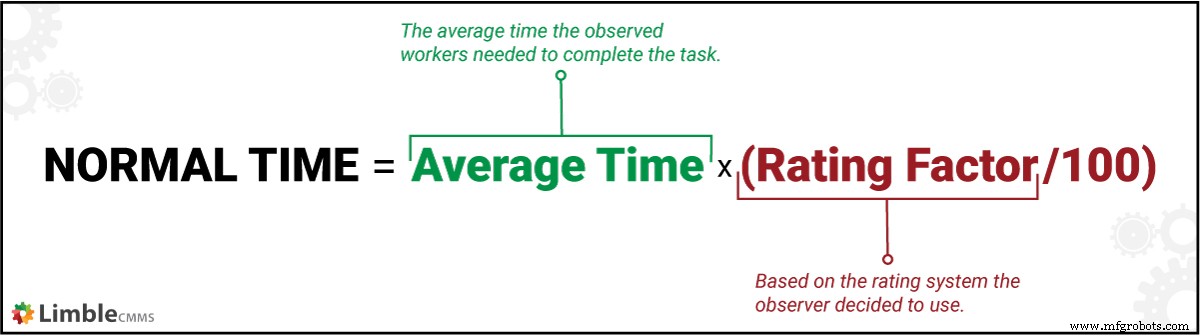

3. Рассчитать нормальное время

Когда вы умножаете среднее время на рейтинг в десятичном формате, вы получаете значение «нормального времени» для задачи. Вот формула:

Чтобы перейти к стандартному времени, в обычное время вносятся дополнительные значения, называемые «допусками».

4. Предоставить надбавки

Реальные условия труда могут иметь огромное влияние на производительность рабочих в производственном цехе. Эти условия будут сильно отличаться от одного производственного объекта к другому. Наблюдатели должны учитывать эти различия.

У них есть множество факторов, которые можно разделить на 5 основных категорий:

- Пособие на релаксацию :он включает личные потребности (время, затрачиваемое на еду, воду, перерывы в туалет и т. д.) и утомляемость (включает такие вещи, как продолжительность стояния, уровень освещения, качество воздуха, применение силы, физическое и умственное напряжение и т. д.).

- Допуск на помехи: если рабочий должен управлять несколькими машинами или инструментами, этот допуск используется для учета времени простоя на машине, когда рабочий занят на других машинах.

- Допуск на обработку: он учитывает любое время простоя, возникающее как часть процесса или из-за сбоя питания, неисправностей в машинах и т. д.

- Пособие на непредвиденные обстоятельства: при этом будут учтены все нерегулярные и непредсказуемые перерывы или задержки (например, аварийное обслуживание), которые могут возникнуть в процессе производства.

- Специальная надбавка: некоторые рутинные действия, такие как запуск, очистка, остановка и замена оборудования, поощряются руководством для повышения безопасности и долговечности оборудования. Сбои, вызванные этими перерывами, учитываются при использовании этого пособия.

Допуски даны в виде процентов, поэтому их можно использовать при окончательном расчете нормативного времени.

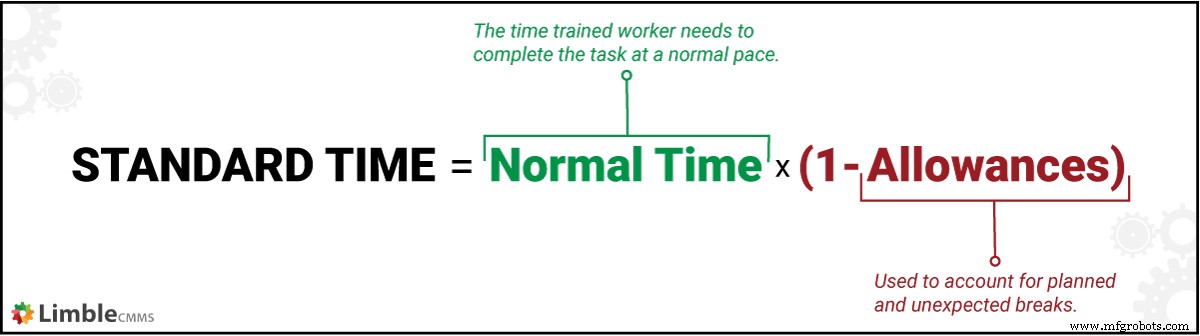

5. Рассчитать стандартное время

Наконец, мы приходим к ключевой метрике, которая дает нам время, затрачиваемое обычным работником на выполнение конкретной задачи, когда она выполняется в средних / стандартных условиях, после учета различных допущений для законных и неизбежных сбоев.

Чтобы получить стандартное время, вам нужно умножить нормальное время на коэффициент допуска. Формула выглядит так:

Теперь давайте покажем, как это работает на реальном примере.

Пример исследования времени производства

Давайте рассмотрим базовую производственную среду, когда рабочие производят задние пластины для автомобильных тормозных колодок на совершенно новом предприятии. Представьте, что этим рабочим требуется в среднем 33 минуты для изготовления партии задних панелей.

Компания хочет провести исследование времени, чтобы выяснить, насколько эффективность производственного цеха соотносится со средним по отрасли, и, если возможно, определить области, которые можно улучшить.

Для этого примера предположим, что ожидаемое значение времени для задачи производства одной партии задних панелей составляет 30 минут.

Измерения показывают, что рабочие работают примерно на 10% медленнее ожидаемой нормы. Таким образом, наблюдатель может безопасно присвоить коэффициент оценки производительности 90%, используя простой метод оценки скорости.

Чтобы учесть различные перерывы, наблюдаемые во время рабочих циклов, наблюдатель добавляет допуск на релаксацию в размере 7%, допуск на помехи в размере 5% и еще один специальный допуск в размере 8%, что в сумме составляет 20%.

Итак, у нас есть следующие известные переменные:

- Среднее время =33 минуты.

- Рейтинг скорости =90%.

- Надбавки =20%.

Чтобы рассчитать стандартное время, нам сначала нужно рассчитать нормальное время, используя среднее наблюдаемое время и рейтинг скорости:

Нормальное время =Среднее время X (Рейтинг скорости / 100)

Нормальное время =33 x (90/100)

Нормальное время =29,7 минут

Мы можем округлить это до 30 минут - это базовая скорость, с которой рабочие должны завершить производство партии задних панелей при работе без перерывов и перерывов.

Затем мы объединяем это обычное время с припусками, чтобы прийти к Стандартному времени для производства партии задних панелей на заводе:

Стандартное время =Нормальное время ÷ (1 - Допуски)

Стандартное время =30 ÷ (1 - 20/100)

Стандартное время =37,5 минут

Как видно из приведенных выше расчетов, стандартное время, затрачиваемое рабочими на предприятии на изготовление партии задних панелей с учетом различных факторов, таких как номинальная скорость и допуски на разрыв, составляет около 37 с половиной минут.

Исследование времени показывает несколько областей, в которых есть возможности для улучшения. Например, 33 минуты наблюдаемого времени показывают, что рабочие не работают - в среднем - на оптимальном уровне. Руководству может потребоваться определить причины неэффективности и принять меры по исправлению положения.

Надбавки - еще одна область, в которой предприятие может вносить улучшения. Сокращение пособия на релаксацию может иметь негативные последствия - снижение морального духа сотрудников, нарушения нормативных требований (права сотрудников) и т. Д. Тем не менее, пособие на вмешательство и специальное пособие, возможно, могут быть изменены для дальнейшего повышения производительности.

<цитата>Отказ оборудования - одна из наиболее частых причин сбоев в производственном цехе. Лучший способ бороться с ними - использовать современную систему CMMS для развития культуры упреждающего управления техническим обслуживанием.

Ключ к успеху - в постоянном совершенствовании

Если вы хотите исключить отходы производственного цеха, вам необходимо принять такие концепции, как бережливое обслуживание и постоянное совершенствование.

Первым шагом к повышению эффективности является получение конкретных данных о показателях производительности. С машинами легко спрогнозировать производительность. Но люди, которые ими управляют, гораздо менее предсказуемы.

Исследование времени помогает заполнить этот критический для производителей пробел. С появлением современных технологий проводить точные исследования времени и движения стало проще, чем когда-либо. Тем не менее, если вы сделаете это по старинке, все, что вам понадобится, - это секундомер, буфер обмена и немного терпения!

Техническое обслуживание и ремонт оборудования

- Как коронавирус влияет на производство?

- Завод Bosch:как поставить людей в центр Индустрии 4.0

- Изучение виртуального завода:как виртуальный ввод в эксплуатацию помогает интеграции системы

- Как торговая война между США и Китаем может принести пользу МСП

- Реальные решения для ремонта на заводе - ПЛК СЕЙЧАС нуждается в ремонте

- Как облачные технологии способствуют улучшению рабочих процессов на производстве

- Как провести анализ узких мест

- Gemba Walk:Как пересмотреть организацию отраслей

- Промышленность:сократить время переналадки

- Как застраховать автомобиль в первый раз?