Что такое неразрушающий контроль (NDT) и как он используется

Тестирование - неотъемлемая часть обслуживания оборудования. Его необходимо проводить для оценки материалов, компонентов, конструкции или структуры механических компонентов. В зависимости от состояния тестируемого компонента после завершения тестирования используемые процедуры могут быть отнесены к категории разрушающих или неразрушающих испытаний.

Если компонент поврежден или разрушен в процессе тестирования, используемый метод тестирования описывается как разрушающий. Напротив, неразрушающий контроль проводится без повреждения испытуемого оборудования.

В этой статье мы сосредоточимся на различных применениях методов неразрушающего контроля.

Что такое неразрушающий контроль?

Методы испытаний, которые не нарушают структурную целостность испытываемых деталей, называются неразрушающими испытаниями (NDT) . . При неразрушающем контроле используются различные методы контроля для оценки компонентов по отдельности или в совокупности. Он использует различные принципы из научных областей (физика, химия и математика) для проверки компонентов.

НК также может называться неразрушающей оценкой / проверкой (NDE) или неразрушающим контролем (NDI).

Представим себе поршень, работающий внутри двигателя, который проверяется на наличие дефектов или разрушения материала. Поршень можно разрезать, чтобы проверить, нет ли внутри дефектов. Однако после проверки поршень больше не может использоваться в двигателе, даже если он не был признан неисправным. Это форма деструктивного тестирования .

Вместо того, чтобы разрезать его, поршень можно проверить с помощью рентгенографии. Мы можем использовать ионизирующее излучение (рентгеновские лучи, гамма-лучи) для обнаружения дефектов или разрушения материала в компоненте. Если он пройдет проверку, компонент все равно можно будет использовать. Это форма неразрушающего контроля .

Где используется неразрушающий контроль?

NDT используется для проверки качества компонентов и состояния машины до или во время их активного использования. Неразрушающий контроль используется для оценки состояния и контроля качества в широком спектре отраслей, которые включают (но не ограничиваются):

- Аэрокосмическая промышленность - испытание отливок

- Автомобильная промышленность - для проверки прочности поршневых головок.

- Производство - проверять качество комплектующих перед запуском в производство.

- Медицинское оборудование - для проверки прочности и состава стентов.

- Военные и оборона - баллистические испытания и анализ.

- Упаковка - проверить структуру и вероятность утечки пакетов

- Морская промышленность - для выявления коррозии

- Производство электроэнергии - для проверки дефектов, связанных со сваркой.

- Управление отходами - выявить в отходах металлы, подлежащие выкупу.

- Нефтехимическая промышленность - для испытания трубопроводов, используемых для транспортировки нефти.

Почему используется неразрушающий контроль?

Несомненным преимуществом неразрушающего контроля является возможность многократного использования протестированных компонентов. Вдобавок ко всему, неразрушающий контроль часто может применяться к компонентам, которые все еще находятся в эксплуатации. Устройства и испытательное оборудование, используемые для проведения большинства методов неразрушающего контроля, компактны и портативны. Это упрощает тестирование компонентов на работающей машине.

Дополнительные преимущества проведения неразрушающего контроля перечислены ниже:

- Проведение неразрушающего контроля обеспечивает сохранность рабочих компонентов . Компоненты изнашиваются, что неизбежно приводит к сбоям в работе и сбоям. НК помогает обнаружить ранние признаки деградации и помогает определить причины отказов оборудования. Группа обслуживания может использовать эту информацию для выполнения корректирующего обслуживания и корректировки своих усилий по профилактическому обслуживанию. Все это приводит к повышению надежности активов.

- В целях обеспечения качества. Методы неразрушающего контроля могут использоваться для обеспечения качества выпускаемой продукции. Команда по обеспечению качества сможет быстро проанализировать, соответствует ли продукт допустимым пределам.

- Оценка оставшегося срока службы машин. Износ машин - естественный побочный продукт их работы. По истечении срока службы их необходимо заменить. Но не все машины из-за различных условий эксплуатации и других факторов деградируют с одинаковой скоростью. Проверка неразрушающего контроля может помочь оценить, как долго машины могут использоваться, прежде чем будет лучше закупить замену.

Все методы неразрушающего контроля имеют уникальные варианты использования и требования. Давайте обсудим это дальше.

Методы неразрушающего контроля

Доступно множество вариантов неразрушающего контроля. Какой метод вы собираетесь использовать, зависит от типа тестируемого компонента и от того, что именно вы ищете.

Некоторые методы неразрушающего контроля применяются только в нишевых категориях. Ниже мы обсудим наиболее распространенные методы неразрушающего контроля, имеющие более широкое применение.

1) Визуальный осмотр

Удаленный визуальный осмотр ( Источник изображения )

Визуальный осмотр - безусловно, самый простой метод неразрушающего контроля. Это часто классифицируется как часть регулярного технического обслуживания. Специалисты по техническому обслуживанию используют его ежедневно для проверки общих признаков износа. В зависимости от области применения, она может проводиться или не проводиться во время работы машины.

В сценариях, когда прямой доступ к объекту испытаний недоступен, роботы и дроны, оснащенные камерами, могут использоваться для удаленного визуального осмотра.

В наиболее продвинутом приложении визуальное тестирование сочетается с алгоритмами машинного обучения. Это экономично только для тестирования качества продукции, когда необходимо проверить большой объем стандартизованных компонентов.

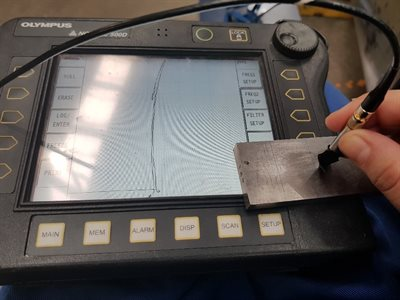

2) Ультразвуковой контроль

Ультразвуковой контроль ( Источник изображения )

Ультразвуковой контроль основан на принципе распространения и отражения высокочастотных звуковых волн. Его можно использовать для обнаружения / оценки дефектов, измерения размеров, определения характеристик материалов и т. Д. Тестирование проводится с помощью ультразвукового приемника и передатчика.

Ультразвуковые звуковые волны передаются через исследуемый материал. Звук распространяется через компонент и отражается от твердой поверхности, расположенной на противоположном конце передатчика. Измеряется время, необходимое для передачи и приема звуковых волн. Разница во времени на разных участках компонента может использоваться для выявления дефектов в материале.

Различные типы режимов ультразвукового контроля могут использоваться для выявления различных дефектов, полостей, износа материала и т. Д. Механические компоненты, которые работают с большими рабочими нагрузками, регулярно проходят ультразвуковые испытания. Хороший пример ультразвукового контроля - это испытание для выявления дефектов и деформаций колес и осей железнодорожных вагонов.

3) Анализ вибрации

Тестирование мониторинга вибрации ( Источник изображения )

Анализ вибрации - это широко используемый метод контроля состояния вращающихся компонентов в процессе работы. Основополагающий принцип анализа вибрации заключается в том, что разные материалы имеют разные сигнатуры вибрации.

Помимо устройства для измерения вибрации, существуют различные типы датчиков, которые могут быть установлены для измерения вибрации. Они предназначены для измерения смещения, скорости и ускорения, перекосов, неплотности и аналогичных неисправностей, с которыми может столкнуться вращающееся оборудование.

Анализ вибрации, как и любой другой метод, который мы обсуждаем здесь, предоставляет ценные данные, которые используются для мониторинга состояния и профилактического обслуживания.

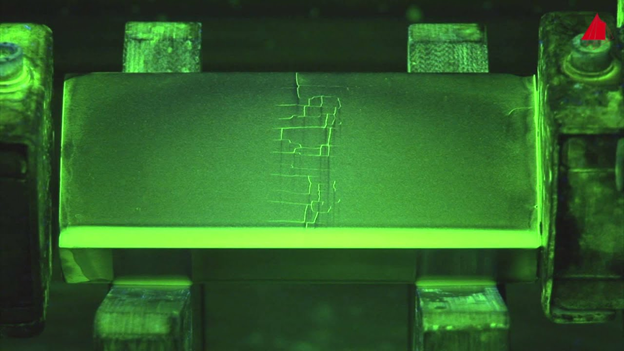

4) Испытания на магнитные частицы

Контроль магнитных частиц ( Источник изображения )

Магнитопорошковые испытания используются для обнаружения приповерхностных дефектов в ферромагнитных материалах. Образец для испытаний помещается между двумя полюсами электромагнита, и на образец для испытаний выливается суспензия магнитных частиц. Этот метод тестирования основан на воздействии магнитного поля на ферромагнитные материалы.

Дефекты на поверхности материала будут выделены скоплением магнитных частиц около дефектов и трещин. Для лучшей видимости дефекты используются в ультрафиолетовом свете.

Исследование магнитных частиц может выполняться с помощью влажного горизонтального аппарата MPI или портативных устройств, таких как магнитные ярмы. Инспекционный кодекс Национального совета (NBIC) указывает, что МТ может использоваться для проверки таких предметов, как:

- внутренние и внешние поверхности котла и сосудов под давлением

- компоненты, поврежденные огнем

- паровоз и исторические котлы

- сушилки янки

- грузовые танки

- сосуды для сжиженного нефтяного газа

- ремонт сварных швов и переделка деталей, работающих под давлением.

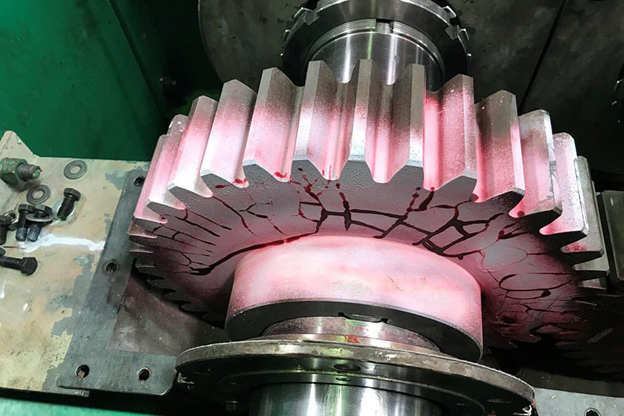

5) Пенетрантное тестирование

Испытание на проникновение жидкости ( Источник изображения )

Пенетрантное тестирование можно использовать там, где тестирование магнитными частицами невозможно. Для проведения пенетрантного тестирования требуется чистая рабочая поверхность.

Во время дефектоскопии жидкий краситель-пенетрант распыляется на исследуемую область и остается нетронутым на открытом воздухе. Время, необходимое для того, чтобы пенетрант подействовал (также известный как время выдержки) на поверхности, может составлять от 10 минут до часа. Это зависит от характеристик исследуемого материала.

Жидкий пенетрант удаляется с рабочей поверхности сухой безворсовой тканью. Легкое нанесение проявителя распыляется на тестируемую рабочую поверхность. Если на тестируемой поверхности есть дефекты, жидкий краситель будет выведен на поверхность после нанесения проявителя.

Испытания на проникновение жидкости обычно используются для испытания сварных поверхностей и работают по принципу капиллярного действия.

6) Вихретоковый контроль

Вихретоковый контроль ( Источник изображения )

Вихретоковый контроль - это распространенный метод неразрушающего контроля, используемый как в сценариях ручного, так и в автоматическом тестировании. В его основе лежит принцип электромагнитной индукции.

Когда на катушку подается электрическое напряжение, она создает сильное магнитное поле. Когда металл вводится внутрь катушки, магнитное поле колеблется, и ток, протекающий по цепи, увеличивается. Это происходит из-за протекания вихревых токов внутри металла.

Когда в материале есть дефект или полость, потребление тока увеличивается. Вихревой ток должен проходить большее расстояние - увеличивая сопротивление, что проявляется в увеличении потребления тока. Разница в потреблении тока для разных поперечных сечений материала может использоваться для определения местоположения и размеров дефекта.

Этот тип неразрушающего контроля выполняется с помощью оборудования для вихретокового контроля, которое может включать электромагнитные зонды, токовые дефектоскопы, измерители электропроводности ECT и другие аксессуары. Эти инструменты используются для выполнения различных типов электромагнитных проверок, таких как сканирование поверхности, подповерхностная проверка, проверка сварных швов, проверка отверстий под крепеж, проверка труб, проверка термообработки и сортировка по качеству металла.

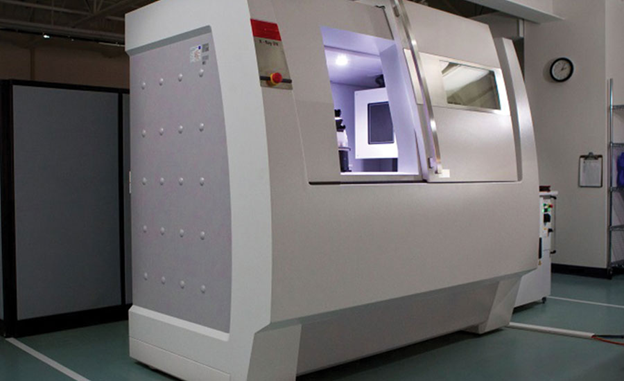

7) Рентгеновский контроль и промышленная компьютерная томография

Промышленное КТ-сканирование ( Источник изображения )

Рентген и другие методы томографии широко используются в медицине. Однако некоторые из тех же методов также используются в промышленных приложениях как часть неразрушающего контроля.

Рентгеновские снимки и компьютерная томография можно использовать в промышленной радиографии, чтобы увидеть подробные изображения исследуемого материала. Рентгеновские лучи проходят через компоненты, и изображение может быть отпечатано на пленке или просмотрено в реальном времени с помощью компьютера.

Технология компьютерной томографии также может использовать цветовую кодировку различных объектов в соответствии с составными металлами или имеющимися полостями. Рентгеновские лучи можно направлять на тестовый объект под разными углами для получения изображений с более высокой детализацией. Рентгеновское обследование и компьютерная томография относятся к более широкой категории радиографических исследований, в которых могут использоваться различные типы ионизирующего излучения.

8) Достойные упоминания

Семь типов неразрушающего контроля, описанные в предыдущих разделах, обычно используются в разных отраслях. Однако в научных лабораториях и промышленных предприятиях используется гораздо больше методов неразрушающего контроля, таких как:

- Управляемое волновое тестирование :выявление дефектов путем контролируемого возбуждения множества ультразвуковых волн, посылаемых в разных направлениях.

- Лазерное тестирование: лазерные лучи используются для обнаружения дефектов в материалах. Используются три метода лазерного тестирования:голография, ширография и профилометрия.

- Проверка на герметичность: проверка утечек с помощью различных методов, таких как тестирование пузырьков, изменение давления, галогенные диоды и масс-спектрометры.

- Рассеивание магнитного потока: выявляет дефекты, связанные с изменением структуры магнитного потока в черных металлах.

- Нейтронный радиографический контроль: Нейтроны низкой энергии отправляются через рабочую поверхность вместо рентгеновских лучей.

- Тепловое / инфракрасное тестирование: отображение температуры поверхности на основе испускаемого инфракрасного излучения.

Некоторое время назад мы составили полный список методов мониторинга состояния для журнала MRO для тех, кто хочет узнать больше.

Кто выполняет неразрушающий контроль?

Как вы понимаете, разные методы неразрушающего контроля требуют технических специалистов с разными навыками и опытом.

Например, при небольшом обучении и хорошем контрольном списке PM некоторые визуальные проверки могут быть выполнены даже начинающими техниками. Напротив, промышленная компьютерная томография требует технических специалистов со специальными знаниями в области радиологии и оборудования, используемого в процессе тестирования.

Кто проводит тестирование, также будет определяться тем, что тестируется - состоянием машин / компонентов или качеством продукции.

Когда необходимо проверить качество продукции производственной линии, группа обеспечения качества может нести ответственность за проведение неразрушающего контроля.

В большинстве других сценариев тестирование выполняется командой обслуживания. В некоторых случаях OEM-производители могут нести ответственность за проведение испытаний неразрушающего контроля в соответствии с заранее определенным графиком. В обоих сценариях организации могут использовать программное обеспечение CMMS для планирования интервалов тестирования и записи данных тестирования. Когда тестирование выполняется с помощью дооснащения машин датчиками, CMMS можно использовать для анализа входящих данных в реальном времени и автоматического запуска предупреждений при обнаружении любых признаков износа.

<цитата>Американское общество неразрушающего контроля (ASNT) является пионером в предоставлении аккредитации квалифицированным техническим специалистам. Они предлагают различные учебные курсы по неразрушающему контролю, проводят экзамены, выдают сертификаты и аккредитуют разные организации. Подробная информация представлена на сайте ASNT.

Будущее неразрушающего контроля

Огромное количество неразрушающих испытаний, которые были разработаны на протяжении многих лет, говорит о полезности этих методов. Проверка состояния машины без ее повреждения и без необходимости выключения - это два огромных преимущества, особенно в производственной среде.

По мере того, как распространение прогнозирующей и предписывающей аналитики продолжает расти, будет расти и использование неразрушающего контроля. Алгоритмам требуется большой объем точных данных о состоянии машины для прогнозирования отказов и предложения решений. Нет лучшего способа сделать это, чем с помощью датчиков мониторинга состояния и неразрушающего контроля.

2 комментария

-

Kadhim.A.Hubeatir 28 октября 2021 г., 6:22

А как насчет использования лазерного излучения в качестве нового метода неразрушающего контроля?

Ответить -

Сенко 4 ноября 2021 г., 6:17

Это не полный список методов неразрушающего контроля, это только те, которые мы сочли наиболее популярными. Возможно, позже мы добавим в статью другие методы неразрушающего контроля!

Ответить

Техническое обслуживание и ремонт оборудования

- Коды ошибок КСУП:что это такое и как их использовать?

- Что такое 6G и насколько быстро он будет?

- Что такое лазерная абляция и как она используется в аэрокосмическом производстве?

- Что такое автоматизация маркетинга и как она используется?

- Тестирование частичного разряда:что это такое и как оно работает

- Что такое медная пайка и как это сделать?

- Что такое неразрушающий контроль (НК)? - Методы

- Что такое уплотнитель и как он используется в строительстве

- Кремниево-алюминиевая бронза:что это такое и как она используется

- Что такое блоки 1-2-3 и как они используются?