Как применить правильную стратегию обслуживания к вашим активам

Многие компании недавно реализовали инициативы по обеспечению надежности, направленные на оптимизацию функции технического обслуживания на своих предприятиях. Некоторые успешны; однако большинство признает, что не осознало ожидаемых выгод.

Существует множество подходов к успешной реализации программы обеспечения надежности и стратегии технического обслуживания. Давайте обсудим проверенную модель улучшения программы технического обслуживания, основанной на надежности, путем оптимизации задач технического обслуживания с упором на устранение сбоев.

Давайте начнем с предположения, что мы имеем дело с большим заводом, на котором уже реализовано множество программ, поскольку они пытаются перейти к техническому обслуживанию, основанному на надежности. Компьютеризированная система управления техническим обслуживанием (CMMS) используется для управления операциями, создана большая программа профилактического обслуживания (PM) на основе инспекций и имеется относительно большая программа профилактического обслуживания (PdM) для мониторинга состояния активов.

Многие части головоломки надежности существуют, но результаты повышения стоимости и надежности не были реализованы, поскольку не рассматривалась интеграция отдельных систем, в результате чего каждая система оставалась субоптимизированной.

Часто программы, подобные перечисленным выше, рассматриваются организациями как «автономные». Тем не менее, если будут предприняты согласованные усилия по доработке и интеграции всех уже существующих программ, мы, как правило, увидим повышение общей эффективности оборудования (OEE) при значительном сокращении затрат на техническое обслуживание.

С чего начать при разработке стратегии обслуживания

Успех обычно измеряется увеличением прибыли компании. Для достижения финансового успеха любого проекта необходимо понимать ключевые факторы затрат, на которые он направлен. Например, предприятие может измерять виды работ (профилактические, прогнозирующие, отказы и модификации), трудозатраты и материалы.

Предположим, мы смотрим на завод, на котором примерно 15% работ являются прогнозными, 35% - профилактическими, 25% - неожиданными отказами и примерно 15% PM являются просроченными каждый месяц. Кроме того, в организации может быть большое совпадение между профилактическими и профилактическими работами по техническому обслуживанию. Перекрытие стоит денег и происходит по определенной причине. Перед разработкой стратегии обслуживания важно понять причину.

Заводы могут потратить много лет на создание программ профилактического обслуживания, и их поощряют к созданию PM, потому что они вознаграждаются за уменьшение количества отказов при внедрении процесса PM. Со временем эти системы управления проектами будут расширяться и будут включать в себя проверки на всевозможные отказы.

Может быть негативный опыт, связанный с отказом, требующим добавления ПМ. Частота будет установлена, и PM будет применен к каждому элементу оборудования, аналогичному тому, что вышло из строя. Последствия или характер сбоя обычно игнорируются, потому что они не имеют отношения к встречам с начальством, объясняющим этот сбой.

Машина вышла из строя, босс недоволен, а PM делает босса менее несчастным. Со временем количество PM увеличивается до такой степени, что многие из них не завершаются; Даже при обширной программе PM все еще есть сбои, которые невозможно устранить.

Завод может начать программу PdM с мониторинга нескольких единиц критически важного оборудования с помощью анализа вибрации (где обычно бывает некоторый успех). Конечно, успех - это положительная награда, и чтобы увеличить этот успех, программа будет расширяться.

Если организация имеет значительную корпоративную поддержку для внедрения PdM, они обычно применяют эту технологию к 50% своих известных активов и используют все доступные технологии. Чтобы определить, сколько активов необходимо контролировать, завод должен определить, сколько технологов он может обслуживать, а затем купить оборудование, необходимое для выполнения работы.

Ни в одном случае, ни при реализации PM, ни при реализации PdM режимы отказов, эффекты или последствия отказов не оценивались для определения экономической эффективности или даже выполнимости задачи технического обслуживания для истинного прогнозирования или устранения отказов.

Например, завод может использовать технологию прогнозирования для контроля подшипников, но часто посылает механика для снятия актива и проверки тех же подшипников. Нелепость этого может показаться фундаментальной. Однако это обычное дело в промышленности. Из-за этого мы должны сначала обсудить методологию стратегии обслуживания, прежде чем описывать этапы реализации.

Для исправления такой неэффективности используются следующие принципы:

-

Все задачи по обслуживанию должны относиться к конкретному режиму отказа

-

Используйте наименее затратное и наиболее эффективное задание для обслуживания актива

-

Интервал задач обслуживания будет таким, чтобы устранять отказ в оптимальной точке цикла отказа этого актива

-

Общая стоимость сбоя должна превышать стоимость задач по поддержанию актива

-

В конечном итоге PM должен быть ремонтом, основанным на сроках, а не инспекцией

-

Сбои, возникшие в результате эксплуатации актива за пределами возможностей, не могут быть сохранены. Ресурс должен быть переработан

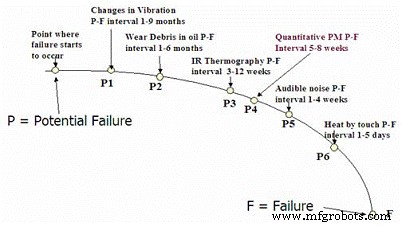

Чтобы проиллюстрировать этот подход, давайте быстро взглянем на кривую P-F, показанную на рисунке 1. Автор Джон Мубрей использует кривую P-F в своей книге «Техническое обслуживание, ориентированное на надежность II», чтобы продемонстрировать своевременность и эффективность задач PdM.

Точки расположены вдоль кривой, чтобы представить период времени (PF) от точки обнаружения дефекта P до точки функционального отказа F. Логика подсказывает нам, что чем дольше период предупреждения, тем легче поддерживать усилия по планированию и составлению графиков, необходимые для эффективная организация технического обслуживания, основанная на надежности.

Изучая эту кривую, мы легко можем увидеть, что задачи PdM обладают способностью определять условия, приводящие к сбоям, с более длительным интервалом P-F, чем задачи PM. Кроме того, задача PdM может больше подходить для определения режима отказа.

Дальнейший анализ трудозатрат, необходимых для выполнения работы, показывает нам, что с финансовой точки зрения задачи PdM в среднем составляют четверть стоимости задачи PM, используемой для обнаружения того же режима отказа. Вдобавок доказано, что PM приводит к отказу, которого в противном случае не произошло бы. Этот ранний сбой часто называют детской смертностью.

Дополнительным, а зачастую и самым серьезным финансовым ущербом является простой производства. Задачи PdM обычно выполняются во время работы оборудования, а корректирующие работы, определенные технологией PdM, планируются одновременно с другими важными корректирующими задачами. Инспекции PM обычно требуют отключения оборудования.

Рис. 1. Кривая PF из книги Джона Мубрея «Техническое обслуживание, ориентированное на надежность II. ”

Как видите, наиболее экономичное и наиболее технически обоснованное решение - поддерживать актив, используя следующие ресурсы в том порядке, в котором они применяются:

- Мониторинг процесса

- Технологии PdM

- Задачи, ориентированные на время / счетчик (PM)

Согласование задач обслуживания с отказами

Сбои можно разделить на следующие три категории. Понимание этих категорий имеет решающее значение при назначении задач обслуживания.

- Под влиянием

- Прерывистый

- Износ

Индуцированные сбои являются результатом действия внешней силы, вызывающей режим отказа. Например, завод может управлять производственным процессом таким образом, что активы преждевременно оказываются в ситуации потенциального отказа, или состояние мягкой опоры на линии оборудования, вызывающее смещение муфты, в конечном итоге приводит к выходу из строя внутреннего подшипника.

Хотя мониторинг процесса и PdM может помочь обнаружить эти потенциальные сбои (тем самым исключив незапланированные остановки), важно понимать, что вызванный сбой должен распознаваться и проводиться анализ для определения первопричины. Только тогда мы будем действовать проактивно и превратимся в организацию по техническому обслуживанию, основанному на надежности.

Периодические сбои может случиться в любой момент. Некоторые действительно могут использовать термин «случайный»; однако подразумевается, что среднее время наработки на отказ (MTBF) не может быть определено. Они отличаются от индуцированного отказа, поскольку обычно происходят достаточно далеко вверх по кривой P-F, чтобы можно было эффективно спланировать и запланировать ремонт. Если возможно, предприятие может лучше всего обнаруживать эти виды отказов с помощью мониторинга процесса и PdM.

Многие предприятия также обнаруживают, что PM неэффективны в определении начала отказа при индуцированных или периодических отказах и, следовательно, являются пустой тратой капитала. Слишком часто предприятие может затем увеличить частоту PM или, что еще хуже, написать и запланировать новые процедуры, чтобы попытаться смягчить эти сбои. Это то, что в конечном итоге приводит к неэффективной, дорогостоящей и неконтролируемой программе обслуживания.

Неисправности, связанные с износом имеют известную наработку на отказ, и они возникают по истечении срока полезного использования компонента. Эти типы режимов отказа часто обнаруживаются посредством мониторинга процесса и PdM. Однако периодический ремонт обычно оказывается наиболее эффективной стратегией технического обслуживания.

Определение PM

PM, по определению, - это деятельность по ремонту / замене, которая восстанавливает функциональность или срок полезного использования актива до его исходного состояния. Другие типы PM - это задачи по поиску отказов или оценке состояния. На заводе будет развернута задача поиска отказов, когда последствия отказа или риски, связанные с отказом, допустимы; эти задачи также помогают найти скрытые отказы. Один из методов поиска неисправностей - это испытать резервное оборудование завода на некоторой частоте, чтобы убедиться, что оно не вышло из строя во время простоя.

Задачи оценки состояния выполняются для определения интенсивности отказов компонента. Когда организации выбирают выполнение задач по оценке состояния, они понимают, что оценка состояния используется для определения MTBF. При правильном применении он должен носить количественный характер. Другими словами, проводится прецизионное измерение и сравнивается с установленными критериями, которые определяют, когда необходима замена. Есть две основные причины, по которым завод будет устанавливать количественные показатели.

-

Различия в ремесленных навыках сведены к минимуму.

-

Динамика износа. По возможности должны быть определены уровни предупреждений или предупреждений (желтое состояние) и критические уровни или уровни действий (красное состояние).

Реализация стратегии обслуживания

Полное понимание потенциальных отказов каждой единицы оборудования может быть получено с помощью анализа видов отказов и последствий (FMEA) для каждого типа оборудования на станции. Шаблоны FMEA могут быть разработаны на уровне класса / подкласса / квалификатора (например, насос / центробежный / сопряженный или насос / центробежный / ременной привод). Существенная экономия времени может быть достигнута за счет разработки шаблонов. С каждым типом оборудования предприятие должно быть в состоянии ответить на семь основных вопросов RCM.

- Какова его функция?

- Каковы функциональные сбои?

- Какие бывают режимы отказа?

- Каковы последствия этих неудач?

- Каковы последствия?

- Как можно устранить сбой?

- Что делать, если не удается найти подходящую задачу?

При ответе на вопрос 6 рассмотрите логический путь использования трех ресурсов - мониторинга процесса, мониторинга PdM и PM в указанном порядке, как описано ранее.

После завершения FMEA их можно применять на уровне активов. Этот более детальный обзор увязывает критерии ранжирования критичности, чтобы определить, достаточно ли велики последствия отказа для выполнения задачи. На самом деле это экономическое правило принятия решения:«Является ли цена отказа больше, чем затраты на его устранение?» Это чрезвычайно важно отметить, поскольку цель этих программ - снизить стоимость обслуживания при сохранении высокой степени использования активов.

Теперь предприятие может определять и передавать параметры процесса, а также перестраивать и внедрять маршруты PdM. Например, на предприятии могут использоваться:медленный и высокоскоростной мониторинг вибрации, электрическая и механическая термография, анализ цепи двигателя, анализ масла и неразрушающий контроль толщины. Существующие задачи PM, которые охватывают те же режимы отказа, которые сейчас определяются с задачами PdM, затем могут быть удалены из системы.

Пример стратегии обслуживания

Если завод определяет, что PM является наиболее эффективным способом смягчения последствий отказа, изношенный компонент заменяется. Например, если винтовой конвейер остановлен для PM, который предназначен для подвесных подшипников, подшипники будут заменены, а не проверены, чтобы определить, нужна ли замена.

Такой подход часто используется потому, что стоимость остановки линии и трудозатраты, необходимые для разборки оборудования для проверки, превышают стоимость нескольких подвесных подшипников. После завершения ремонта снятые подшипники можно будет осмотреть «на стенде», чтобы помочь дополнительно определить среднее время безотказной работы и, таким образом, «настроить» частоту выполнения работ, если это необходимо. Это устраняет почти все задачи типа оценки условий.

Частота PM определяется историей заказа на работу и знаниями о ремесле. Если возникает вопрос о средней наработке на отказ, любое предприятие выберет более длительную продолжительность для установки частоты PM. Почему они должны выбирать более длительную продолжительность отказов?

Кто-то может подумать, что это вызовет какой-то сбой, но подумайте об этом так:если каждый PM вводится консервативно и выполняется с коротким и безопасным интервалом, потребуется много времени, чтобы узнать, правильно ли мы настроили систему PM. Если для каждой PM установлен интервал, который, насколько нам известно, является истинным интервалом, будет сделано несколько ошибок, но это станет очевидным относительно быстро.

Для некоторых растений это может быть огромным скачком. Однако, чтобы добиться больших успехов в обеспечении большей надежности, это окажется правильным методом. Если некоторые частоты будут упущены, они смогут временно принять отказ и со временем улучшиться. Успех будет зависеть от того, правильно ли установлены частоты и не увеличится ли количество неожиданных сбоев.

Результаты

Этот подход обычно приводит к следующему:

-

На начальных этапах затраты на обслуживание будут снижаться и будут продолжать падать.

-

Общая численность обслуживающего персонала значительно сократится по сравнению с предпроектным уровнем и продолжит сокращаться. Обычно это реализуется за счет устранения подрядчиков).

-

Значительная окупаемость инвестиций в проект (т. Е. За первые три месяца работы окупились более половины общих затрат по проекту).

-

Возможны крупные остановки для установки нового основного оборудования, в то время как OEE для объекта не снизится.

-

Оборудование выводится из эксплуатации гораздо реже из-за PM.

-

Число специалистов по прогнозным технологиям увеличивается, равно как и процент активов, состояние которых отслеживается. Благодаря глубине охвата мониторинга состояния непрерывный мониторинг гарантирует, что надежность предприятия не будет поставлена под угрозу из-за проекта.

Многие предприятия и менеджеры определяют инструменты и системы, которые призваны исправить проблемы с надежностью предприятия. Внедряемые независимо, инструменты и системы представляют собой просто добавленные модули, которые увеличивают затраты без повышения надежности предприятия. Истинная надежность достигается, когда к активам на предприятии применяются наиболее экономичные методы, что позволяет максимизировать усилия по техническому обслуживанию с минимальными общими затратами для бизнеса.

«Экономия силы» - это военный термин, используемый для описания техники использования только силы, необходимой для победы над противником. В мире надежности врагом являются простои, затраты на рабочую силу, переделку и материалы. Чтобы конкурировать на глобальном уровне, мы должны использовать принцип «экономии силы», чтобы наши заводы работали надежно с максимальной производительностью при минимальных общих затратах. Комплексная стратегия технического обслуживания и обеспечения надежности заводов и оборудования является ключевой частью достижения этой цели.

Тимоти Уайт представил эту статью на конференции Noria Corporation в Нэшвилле, штат Теннеси. Дополнительную информацию о конференциях и образовательных мероприятиях Noria можно найти на сайте conference.reliableplant.com.

Техническое обслуживание и ремонт оборудования

- Как измерить успех вашей группы технического обслуживания и рассказать историю ее побед

- Основное руководство по выбору стратегии обслуживания ваших активов

- Должно ли реактивное обслуживание быть частью вашей стратегии обслуживания?

- Насколько обслуживаются ваши активы?

- Как оправдать стоимость CMMS

- Как меняется роль менеджера по техническому обслуживанию?

- 4 причины, по которым внедрение вашей CMMS будет неудачным

- Как обслуживать промышленное производственное оборудование

- Как продлить срок службы муфт Marland

- Пять способов продлить ценность ваших активов