Литье пластмасс под давлением:от выбора материала до момента его использования

Скорее всего, вы находитесь в пределах досягаемости чего-то, изготовленного с помощью литья пластмасс под давлением. Высоконадежное и эффективное литье пластмасс под давлением является одним из наиболее рентабельных методов производства большого количества точных и однородных компонентов. От крышки пульта дистанционного управления до хирургических инструментов, используемых в больницах, от крышек бутылок с водой до элементов интерьера самолетов, литье пластмасс под давлением используется для производства миллиардов изделий каждый год.

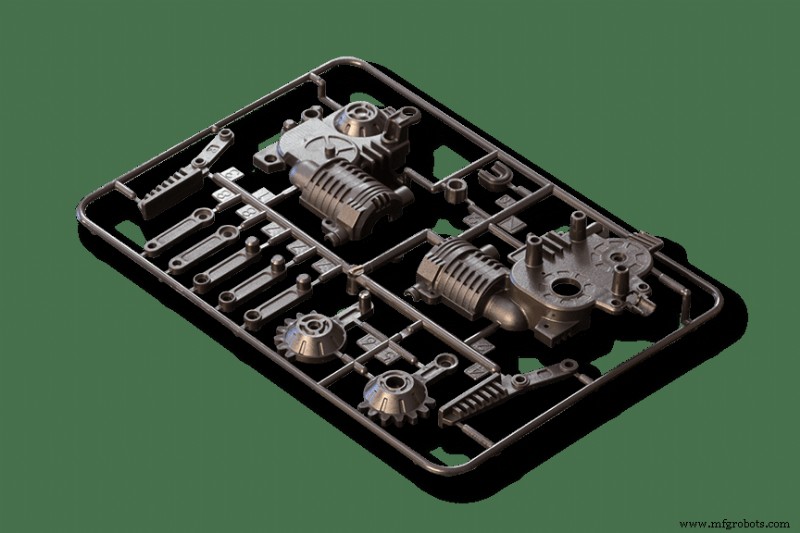

Впервые разработанный в 1872 году двумя братьями, ищущими альтернативу слоновой кости при производстве бильярдных шаров, этот процесс за последние 100 лет стал более изощренным, используя преимущества технических и материальных достижений, чтобы стать одним из самых универсальных методов массового производства. В своей основе он остается элегантным и простым процессом. Гранулы термопласта нагревают до жидкого состояния, вводят в форму, дают остыть на месте, а затем выбрасывают. Хотя это звучит довольно просто, очень сложные и замысловатые формы и продукты могут быть изготовлены быстро и точно с очень небольшими отходами материала.

Одна из причин, по которой литье под давлением так распространено, заключается в том, что для производственного процесса доступен широкий спектр материалов, что позволяет изготавливать продукты в соответствии со строгими спецификациями. Например, дизайн может требовать жесткости или гибкости; УФ-стойкость; термостойкость, химическая стойкость, ударопрочность или устойчивость к разрушению; огнестойкость или биосовместимость. Также учитываются твердость и вес, а также стоимость материала. Дизайнеры и инженеры используют преимущества комбинаций и настроек для создания уникальных деталей, отвечающих очень сложным или необычным требованиям приложений.

Шесть наиболее часто используемых материалов для литья пластмасс под давлением:

- Полипропилен (ПП)

- Акрилонитрилбутадиенстирол (АБС)

- Полиамид (нейлон)

- Полиэтилен высокой плотности (HDPE)

- Поликарбонат (ПК)

- Смесь BS+PC

Каждый из этих материалов имеет тысячи вариаций, что позволяет подобрать идеальный пластик для удовлетворения потребностей дизайна. Каждый материал имеет свои сильные и слабые стороны. Например, поликарбонат обладает превосходной ударной вязкостью, прозрачностью, а также оптическими и механическими свойствами. Однако он не устойчив к химическим веществам и растворителям. ABS (акрилонитрил-бутадиен-стирол), часто в сочетании с поликарбонатом, обладает механической прочностью, устойчивостью к широкому диапазону температур, хорошей размерной стабильностью и простотой изготовления.

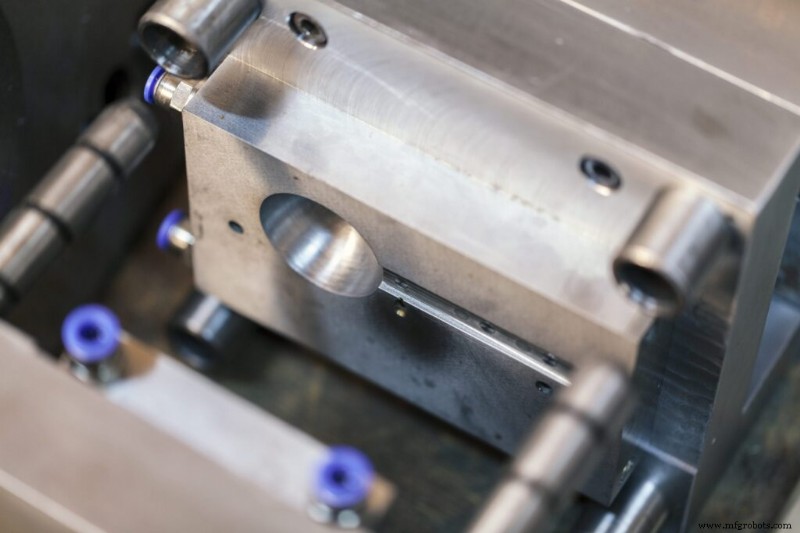

Сложные и элегантные изделия, изготовленные методом литья пластмасс под давлением, зависят от хорошо спроектированных форм, также называемых инструментами. После разработки продукта необходимо спроектировать и изготовить инструмент для производства. Важны многие элементы, такие как толщина, дизайн ребер, дизайн бобышки, угловые переходы, линии сварки, размещение ворот и правильно расположенные вентиляционные отверстия. Эти формы очень дороги; однако однажды созданные, они долговечны и выдерживают многократное использование только при обычном обслуживании. Низкие трудозатраты, минимальные требования к постобработке и возможность соблюдения высоких допусков делают этот процесс эффективным и действенным для больших производственных циклов и получения деталей стабильного качества с минимальными потерями материала.

Высокие начальные затраты на литье пластмасс под давлением делают технологии аддитивного производства привлекательной альтернативой для некоторых проектов. Промышленная 3D-печать может предоставить недорогие прототипы новых конструкций с низким уровнем риска, которые можно протестировать и усовершенствовать перед запуском в массовое производство. Продукты могут быть освобождены от конструктивных ограничений углов уклона, поднутрений и других требований к инструментам. Без накладных расходов на оснастку добавка может быть экономичным выбором для мелкосерийного производства. Кроме того, аддитивные конструкции можно легко корректировать в цифровом виде без необходимости создавать дорогостоящие новые пресс-формы, что делает их привлекательным вариантом для проектов, требующих индивидуальной настройки или сериализации. По мере того как аддитивные технологии совершенствуются, чтобы соответствовать потребностям современного мира, инженеры и дизайнеры обращаются к этим инновационным подходам для разработки новых продуктов и новых моделей производства.

Причины выбора литья под давлением:

- Вы хотите производить большое количество идентичных компонентов или продуктов

- Вы цените быстрое производство и низкую стоимость рабочей силы

- Ваш дизайн отличается сложной геометрией или требует единообразия и точности.

- Вы хотите использовать несколько типов пластика в отдельных компонентах или продуктах

- Вы хотите использовать переработанные материалы и снизить процент брака в производственном процессе.

- Первоначальные затраты на разработку пресс-формы для производства будут компенсированы низкой стоимостью единицы продукции при больших тиражах.

Причины, по которым следует рассматривать аддитивное производство вместо литья под давлением:

- Ваш дизайн нуждается в прототипировании или настройке, что может быть дорогостоящим при работе с формами.

- Вам нужен небольшой объем, который не оправдывает затраты на инструменты

- Ваш дизайн включает в себя адаптацию одного элемента к другому

- Ваша конструкция не соответствует требованиям к инструментам для литья под давлением, таким как учет углов уклона и поднутрений.

- Ваш дизайн содержит геометрию, которая невозможна при литье под давлением.

- Вы хотите объединить несколько частей в одну

Оказывается, бильярдный шар, породивший литье под давлением, не взлетел. Судя по всему, он не соскочил с рельсов, как надеялись его конструкторы. Что действительно стало популярным, так это технология литья пластмасс под давлением, которой уже более ста лет, и она достаточно гибкая, чтобы ежегодно создавать миллиарды универсальных продуктов. Хотите знать, какой тип производственного процесса лучше всего подходит для вашего проекта? Не стесняйтесь обращаться к нашей команде.

Готовы создавать детали с помощью Fast Radius?

Начать цитатуПромышленные технологии

- Как выполняется литье под давлением

- Литье пластмасс под давлением против обработки пластмасс:как выбрать

- FR4:Когда вы можете его использовать, а когда нет

- Литье против литья под давлением

- Лучшие материалы для литья пластмасс под давлением

- 6 типов ворот для литья под давлением и когда их использовать

- Когда использовать процесс многослойного формования с литьем под давлением

- Варианты материалов для литья под давлением

- 5 факторов, которые следует учитывать при покупке оборудования для литья пластмасс под давлением

- Обычные материалы для литья пластмасс под давлением