Интервью с экспертом:технический директор BCN3D Эрик Палларес о универсальности технологии 3D-печати IDEX

Технология 3D-печати быстро развивается, и в сегменте производства сплавленных волокон (FFF) появилось множество инноваций. BCN3D Technologies - одна из компаний, продвигающих конверт для 3D-печати FFF.

Основанная в CIM-UPC, технологическом центре Технического университета Каталонии, BCN3D с 2019 года является независимой компанией по 3D-печати, базирующейся в Барселоне (Испания). BCN3D разработала технологию независимого двойного экструдера (IDEX):3D-печать с двойной экструзией имеет множество преимуществ, включая повышенную производительность и возможность печати двумя разными материалами.

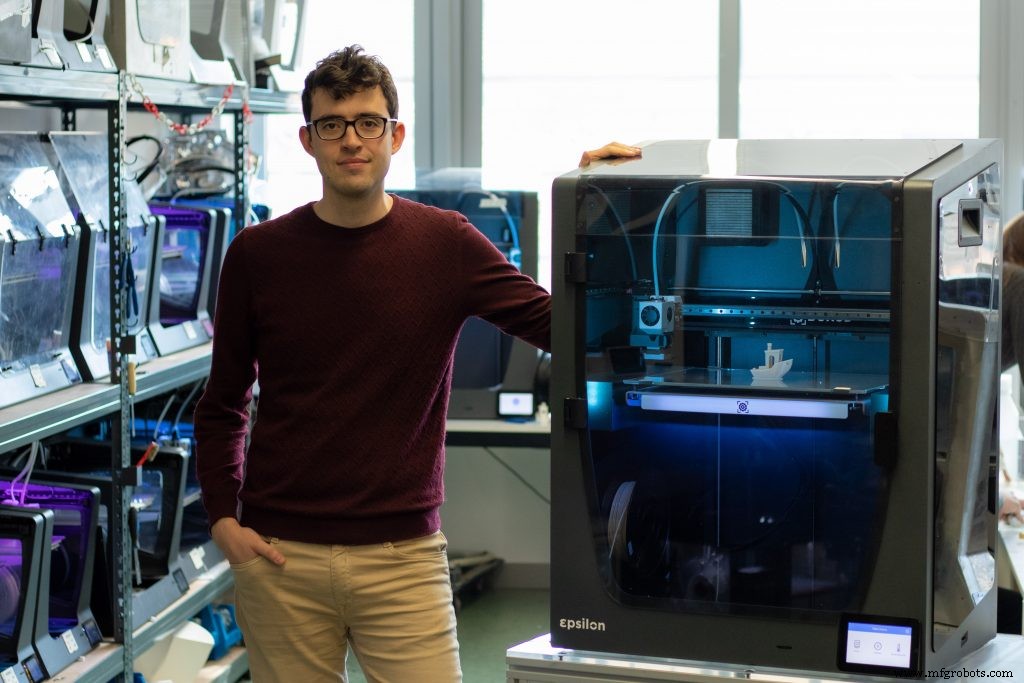

В экспертном интервью на этой неделе к нам присоединился Эрик Палларес, соучредитель и технический директор BCN3D Technologies. С Эриком мы обсуждаем новейший 3D-принтер BCN3D Epsilon, интересные приложения, достигаемые с помощью технологии IDEX, и исследуем, что будет дальше в отрасли в ближайшие годы.

Не могли бы вы немного рассказать мне о BCN3D и своей миссии как компании?

BCN3D стартовал как проект в 2011 году в технологическом центре Технического университета Каталонии. Этот технологический центр специализировался на передовых производственных технологиях, в частности на 3D-печати. Это один из справочных центров в южной Европе, работающий в области аддитивного производства (AM) с 1990-х годов.

Итак, когда мы обнаружили, что существует проект с открытым исходным кодом под названием RepRap, мы поняли, что проект согласован с миссией технологического центра. Мы основали бизнес-подразделение, чтобы продвигать использование этой недорогой технологии, и мы использовали модели с открытым исходным кодом, которые были доступны в сети.

Вскоре после этого мы разработали наши продукты, и бизнес-подразделение стало достаточно большим, чтобы выделиться из университета. Это произошло в марте 2019 года, когда мы начинали как независимая компания по 3D-печати.

Наше видение как частной компании - помогать новаторам создавать будущее. На наш взгляд, лучший способ сделать это - разработать доступные технологии и сотрудничать с нашими клиентами для предоставления доступных решений. Мы всегда стараемся сделать промышленные функции доступными для более широкой клиентской базы.

Когда мы начали продавать комплекты с открытым исходным кодом, мы также создали Руководство пользователя, где покупатель мог точно узнать, как собрать принтер. В то время это было что-то новенькое. Мы также представили на рынке независимый двойной экструдер (IDEX) как первое настольное решение для надежной двойной экструзии.

Теперь мы продвигаем на рынок сегмент рабочих столов, который занимает промежуточное положение между промышленными и настольными профессиональными решениями. В целом наша миссия - помогать новаторам предлагать ценные решения. На самом деле они не должны быть очень дорогими, поэтому мы делаем их доступными.

Чем ваши решения отличаются от других аналогичных технологий, доступных в настоящее время на рынке?

Мы позиционируемся на рынке профессиональных настольных ПК. Что отличает нас от других, так это наша технология IDEX. Большинство настольных 3D-принтеров с двойной экструзией имеют обе инструментальные головки в одной каретке. Однако принтеры BCN3D могут управлять обеими головками независимо друг от друга благодаря IDEX. Эта технология позволяет работать с обеими инструментальными головками одновременно, удваивая производственные мощности.

Мы внедрили технологию IDEX в 2015 году. Я бы сказал, что теперь она стала стандартом экструзии, который применяют и другие производители. Мы, конечно же, первая компания, которая разработала решение на основе этой архитектуры.

Технология IDEX позволяет нашим решениям быть самыми универсальными и надежными на рынке. Это также позволяет нам печатать на 3D-принтере разные материалы в одной и той же детали.

Недавно мы заметили, что растет интерес к использованию 3D-печати, даже на уровне FFF, для деталей конечного использования, а не всего на единицу, но даже на короткие серийные производственные детали. Таким образом, в этом отношении наша технология может обеспечить вдвое большую производительность по сравнению с аналогичными решениями FFF, что делает ее привлекательной для приложений серийного производства.

Не могли бы вы рассказать об отраслях, на которые ориентированы ваши технологии?

AM - универсальная технология. Предлагаемые нами решения могут применяться на многих различных вертикальных рынках. Что касается приложений, мы говорим о приспособлениях и приспособлениях, а также о деталях и прототипах конечного использования. Подобные приложения можно найти в самых разных отраслях промышленности. Я бы сказал, что сейчас наши основные отрасли - это машиностроение, производство, дизайн продукции и архитектура.

BCN3D недавно выпустила 3D-принтер BCN3D Epsilon. Не могли бы вы объяснить, как работает эта технология и каковы преимущества новой системы?

В настоящее время мы видим разрыв на рынке между профессиональными / настольными и промышленными 3D-принтерами. Есть принтеры менее чем за 5000 евро, а затем цена подскакивает до 20 000 евро, и между ними почти ничего нет. Мы называем этот рынок сегментом верстаков.

Профессиональные пользователи настольных 3D-принтеров использовали эту технологию для создания сложных геометрических фигур и моделей, но они всегда придерживаются базовых материалов, поскольку им сложно печатать с использованием более сложных материалов. Вот где вступает Эпсилон.

Принтер разработан для работы с техническими материалами, такими как АБС, полиамид и полипропилен. Эти материалы не новы в отрасли; однако надежно их распечатать может быть непросто. Вряд ли кто-то этим занимается. И это, на наш взгляд, упущенная возможность, потому что у этого рынка большой потенциал.

Мы стараемся создать надежное решение. А для этого очень важно иметь закрытую строительную камеру. Принтер был разработан с учетом теплых условий окружающей среды, поэтому температура внутри принтера пассивно контролируется, а все профили печати оптимизированы для работы в этой теплой среде.

Мы также уделяя особое внимание безопасности процесса печати. Наша машина используется в промышленных условиях, поэтому нам необходимо поднять планку стандартов безопасности, чтобы соответствовать им. Поэтому мы встроили фильтры в наши 3D-принтеры и разработали функции безопасной паузы.

Мы также готовим наши системы к Индустрии 4.0, позволяя им напрямую подключаться к Интернету для управления несколькими пользователями и передавать информацию в облако, чтобы процесс можно было постоянно улучшать.

Можете ли вы поделиться какими-либо успешными приложениями, которые ваши клиенты смогли реализовать с помощью ваших 3D-принтеров?

Одна из последних историй успеха, которую мы продвигаем, связана с испанским сапожником Кампером. Компания использует наши 3D-принтеры Sigma и Sigmax для создания наглядных пособий и прототипов.

Благодаря 3D-печати Camper смогла ускорить процесс проектирования и добиться большей свободы творчества при сохранении стоимости разработки новой обуви как можно ниже.

До того, как сапожник начал использовать 3D-печать, он отдавал производство физических моделей на аутсорсинг. Процесс был медленным и дорогостоящим, и они не могли изменять дизайн так, как им хотелось бы. Теперь, благодаря нашей технологии, Camper может проверять сложные геометрические формы на месте.

Компания начала создавать прототипы стелек, а теперь печатает всю модель новой обуви и много раз повторяет ее, прежде чем у нее появится окончательный концепт.

Еще один пример. будет NGNY Devices, компания из Каталонии, которая разрабатывает машины и автоматизированное оборудование для здравоохранения. Компания использует наш 3D-принтер Sigmax для создания прототипов и деталей конечного использования для машин, которые управляют пробирками:они классифицируют, открывают, делают копии, отбирают, центрифугируют, маркируют и идентифицируют их.

Каждая машина служит разным целям. Итак, все они должны быть адаптированы к требованиям заказчика. До того, как компания начала использовать 3D-печать, она использовала станки с ЧПУ. У них было в среднем 70 нестандартных деталей на каждую машину, так что в общей сложности они тратили более 2000 евро на машину.

Благодаря 3D-печати NGNY удалось увеличить количество итераций и сократить время выполнения заказа. Кроме того, индивидуальные детали машины теперь стоят менее 100 евро. Таким образом, в результате перехода на 3D-печать компания экономит до 40 000 евро в год.

Что касается материалов, NGNY использует для этих принтеров PLA и полиамид (нейлон). Итак, они начали работать с PLA для тестирования деталей, а затем увидели, что их можно масштабировать до конечных деталей с помощью нейлона.

Третий пример, которым я хотел бы поделиться с вами, взят от IED, Istituto Europeo di Design. Это международная школа дизайна, расположенная в Барселоне. Они работают с нашими принтерами с 2017 года, используя их для прототипирования и функционального тестирования.

Это оказалось исключительно полезным инструментом для студентов-дизайнеров. Это позволяет им ускорить творческий процесс и быстрее воплощать концептуальные проекты в реальность. Итак, для студентов дело не в стоимости, а в сокращении времени изготовления.

До 3D-печати они делали макеты из бумаги и картона, что отнимало очень много времени. Благодаря 3D-печати они теперь могут быстрее моделировать более сложные проекты.

Два экструдера на наших машинах работают независимо, что позволяет печатать водорастворимые подложки или детали из разных материалов. 3D-печать водорастворимых опор очень удобна для них, поскольку им не нужно беспокоиться об удалении опорного материала после печати детали.

Как бы вы описали текущее состояние AM в Испании?

Испания - не самая сильная экономика в Европейском Союзе. Его нельзя сравнивать с Германией или даже с Францией, но он довольно быстро осваивает идею цифрового производства, особенно в регионе Каталонии, где базируется BCN3D.

Рядом с Барселоной базируется множество различных автопроизводителей, поэтому автомобильная промышленность развита достаточно хорошо. И эти компании уже много лет используют 3D-печать. Так что в этом плане дела идут неплохо.

Каковы основные проблемы, с которыми сталкивается 3D-печать в целом?

Одна из проблем, связанных с распространением 3D-печати, заключается в материалах. Я не говорю о высокоэффективных полимерах, которые сейчас в моде. Я имею в виду недорогие инженерные материалы для широкого спектра применений.

Я думаю, что существует множество нишевых приложений для 3D-печати, которые ждут разработки подходящего материала. Итак, как только мы сможем напечатать эти материалы, такие как различные виды полиамидов и гибкие материалы, мы сможем создавать технологии на основе материала для определенных областей применения.

Кроме того, предстоит еще много работы над программным обеспечением. Приложения для 3D-печати становятся все более требовательными, а детали становятся все больше. Поэтому важно убедиться, что процесс печати будет правильным и оптимальным, с правильной ориентацией детали и правильными параметрами печати для каждой конкретной геометрической детали и с контролируемым искажением. Для этого нам необходимо доработать этап подготовки работы, который представляет собой программное обеспечение для моделирования и предварительной обработки.

Наконец, третья проблема - продуктивность. Я думаю, что в настоящее время 3D-печать едва ли может конкурировать с традиционными производственными технологиями по объему, повторяемости и качеству. Таким образом, чем больше мы сможем улучшить такие параметры, тем больше компаний будут использовать цифровое производство и менять текущую производственную модель.

Каким вы видите развитие отрасли в следующие пять лет?

Прошлое подсказывает нам, что грядет. За последние несколько лет появилось много новых игроков, предлагающих доступные аппаратные решения, которые помогают различным секторам начать использовать AM, а не только для создания прототипов.

Учитывая прошлое, в следующие пять лет мы ' Мы увидим, как большинство предприятий обрабатывающей промышленности начинают использовать AM. Но это будет лишь раннее большинство, и останется большая часть рынка, к которой нужно будет подключиться, а множество приложений все еще не обнаружено для AM.

Тогда, вместо того, чтобы наибольший рост происходил на аппаратной части, как мы видели в прошлом, я предвижу больший рост сегментов материалов для 3D-печати и программного обеспечения.

Программное обеспечение, в частности, будет ключом к раскрытию потенциала Индустрии 4.0. В настоящее время в производственном цехе AM в значительной степени отключено все, от обработки до информации, которой управляет компания. В ближайшие годы мы увидим более тесную интеграцию процессов и данных, чему будет способствовать разработка передовых программных решений. И, следовательно, будет расти количество программных решений и новых бизнес-моделей, основанных на услугах, а не на оборудовании.

Каким будет год для BCN3D?

Для нас это будет год консолидации. 2019 год был насыщенным и довольно тяжелым, потому что мы начали работать как независимая компания. Это потребовало от нас создания множества внутренних структур. Мы добавили много людей в нашу команду. Во время спин-оффа нас было 40 человек, а через несколько месяцев - 100 человек. Мы также начали множество проектов и выпустили наш первый продукт, Epsilon, отдельной компанией.

Мы очень амбициозны и ожидаем, что 2020 год станет годом, когда мы воспользуемся преимуществами инвестиций, сделанных в нашу компанию и структуры, созданные в 2019 году.

Чтобы узнать больше о BCN3D, посетите:www.bcn3d.com

3D печать

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Стереолитография - оригинальная технология 3D-печати

- Интервью с экспертом:генеральный директор Digital Alloys Дункан МакКаллум о печати Джоуля и будущем 3D-печати на мет…

- 12 компаний, раздвигающих границы 3D-печати

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Интервью с экспертом:президент Ultimaker Джон Кавола о будущем 3D-печати

- Интервью с экспертом:соучредитель Nano Dimension Саймон Фрид о развитии 3D-печати для электроники

- Интервью с экспертом:соучредитель Carbon Филип Дезимоун о переходе к массовому производству с помощью 3D-печати

- Интервью с экспертом:AMendate о своем программном обеспечении для автоматической оптимизации топологии для 3D-пе…