Композитная 3D-печать:новая технология с светлым будущим

Композитная 3D-печать - молодая технология, но с огромным, в значительной степени неиспользованным, потенциалом.

Согласно отчету SmarTech Analysis, в ближайшее десятилетие составная 3D-печать вырастет до бизнеса стоимостью почти 10 миллиардов долларов - значительная возможность для роста, если не сказать больше.

В В сегодняшней статье мы подробно рассмотрим, какие преимущества дает композитная 3D-печать, ключевые технологии, доступные на рынке, и приложения, чтобы узнать, что стимулирует рост этой захватывающей отрасли.

Что такое составной?

Композиты обычно содержат сердцевинный полимерный материал и армирующий материал, такой как рубленое или непрерывное волокно. Композитный материал обладает более высокой прочностью и жесткостью по сравнению с неармированными полимерами. В некоторых случаях он может даже заменить такие металлы, как алюминий.

Эти улучшенные свойства материала делают композиты востребованными материалами для изготовления инструментов и конечного использования в различных отраслях промышленности, таких как аэрокосмическая, автомобильная, промышленные товары плюс нефть и газ.

Каковы преимущества композитной 3D-печати?

Способность упростить и сократить затраты на традиционное производство композитов является одним из ключевых факторов, способствующих развитию композитной 3D-печати.

Существует множество методов изготовления композитных компонентов, помимо 3D печать. Однако большинство из них имеет ряд недостатков:необходимость ручной укладки слоев композита и использование дорогостоящего оборудования для отверждения и инструментов, таких как формы.

Это делает процесс производства традиционных композитов очень трудоемким, ресурсоемким и капиталоемким, а это означает, что его трудно масштабировать для больших объемов.

3D-печать, на с другой стороны, позволяет автоматизировать производственный процесс, поскольку весь процесс управляется программным обеспечением и требует ручного ввода только на этапе постобработки.

Непрерывные и рубленые волокна

В 3D-печати можно печатать с использованием двух типов армирующих волокон:рубленого и непрерывного. В случае рубленого волокна в полимерный материал интегрируются небольшие пряди длиной менее миллиметра. Процент используемого волокна и базовый термопласт определяют, насколько прочна конечная деталь.

В случае непрерывного волокна длинные пряди волокна смешиваются с термопластом, таким как PLA, ABS, нейлон, PETG и PEEK в процессе печати. Детали, напечатанные на 3D-принтере из непрерывного волокна, чрезвычайно легкие, но при этом прочные, как металл.

Что касается типов используемых волокон, углеродное волокно является одним из самых популярных, за ним следуют стекловолокно и кевлар.

Технологии композитной 3D-печати на рынке

В 2020 году рынок композитной 3D-печати останется молодым, и лишь несколько компаний предлагают решения для композитной 3D-печати. Большинство 3D-принтеров, способных обрабатывать композитные материалы, основаны на процессе экструзии полимеров, известном как Fused Filament Fabrication (FFF).

В FFF сопло движется над платформой сборки, выдавливая расплавленную пластиковую нить, называемую нитью, и создавая объект слой за слоем.

3D-печать нитей, содержащих рубленые волокна, проста, требуется только сопло из закаленной стали, чтобы противостоять прядям абразивных волокон. Однако, когда дело доходит до печати на непрерывном волокне, для процесса FFF потребуется второе сопло для отдельного нанесения одной непрерывной пряди волокна.

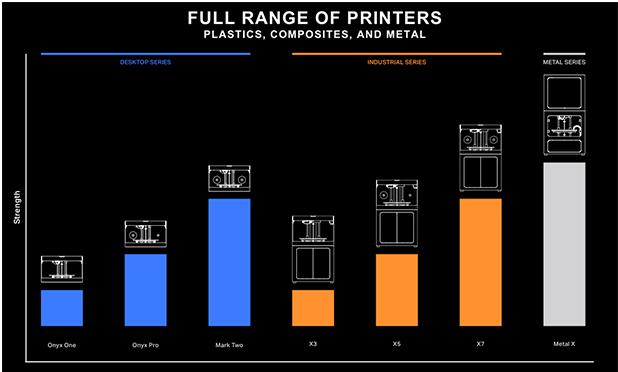

Markforged:пионер композитной 3D-печати

Метод 3D-печати из непрерывного волокна был впервые представлен Markforged в 2014 году, когда компания выпустила Mark One.

Хотя Mark One был заменен 3D-принтерами нового поколения, технология осталась прежней:принтер оснащен двумя соплами:одно для укладки пластиковой нити, а другое - для одновременной укладки волокон из углеродного волокна.

Теперь, в 2020 году, Markforged предлагает линейку настольных и промышленных композитных 3D-принтеров с основными приложениями для функционального прототипирования и производства деталей и инструментов для конечного использования.

Технология Micro Automated Fiber Placement от Desktop Metal

Desktop Metal - еще одна компания, которая внедрила инновационную технологию FFF для печати композитов. Совершенно неожиданно для компании, ранее сосредоточивавшейся исключительно на 3D-печати металлом, Desktop Metal запустила 3D-принтер Fiber в ноябре 2019 года.

Новая настольная система из полимера сочетает в себе традиционное автоматизированное размещение волокна (AFP). Технология FFF для 3D-печати деталей, усиленных непрерывным волокном.

Технология AFP - это автоматизированный процесс производства композитов. Он включает нагревание и уплотнение волоконной арматуры на обычно сложных пресс-формах для производства композиционных материалов с непрерывным волокном. Desktop Metal свел этот процесс к формату настольного компьютера, назвав свою новую технологию Micro Automated Fiber Placement (μAFP).

μAFP работает аналогично технологии Markforged, но вместо катушек с волокном он использует рулоны волоконной ленты. Он может вставлять углеродное волокно в нейлон, PEEK и PEKK, а нейлон также может быть интегрирован со стекловолокном.

При создании небольших композитных деталей производители по-прежнему в основном полагаются на ручную укладку. Такие трудоемкие процессы требуют технических специалистов, дорогостоящих инструментов и большого количества времени, что увеличивает общую стоимость производства детали.

Объединив μAFP с FFF в своих новых волоконных системах, Desktop Metal стремится чтобы сделать более мелкие композитные детали более легкими и менее дорогими в производстве.

Fiber можно использовать для производства приспособлений и приспособлений, различных деталей конечного использования, а также любых компонентов, для которых приоритетным является облегчение веса, например гоночного оборудования.

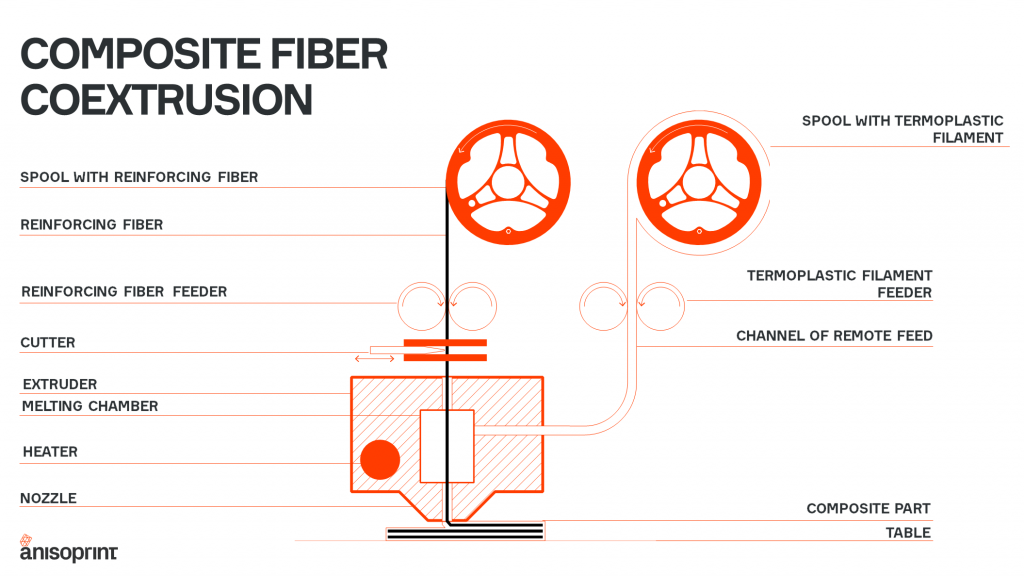

Технология соэкструзии композитного волокна Anisoprint

Аналогичным образом Anisoprint, российско-люксембургский стартап, разработал основанный на экструзии процесс, который компания называет совместной экструзией композитного волокна (CFC).

В отличие от технологий Markforged и Desktop Metal, технология CFC позволяет армировать пластик непрерывными композитными волокнами непосредственно в процессе печати, а не на этапе допечатной подготовки. Такой подход позволяет пользователям использовать любой пластик, который они хотят (ПЭТГ, АБС, ПК, PLA, нейлон и т. Д.), И изменять плотность заполнения композита.

Первой машиной Anisoprint стал 3D-принтер Composer настольного формата. . Недавно компания также представила Anisoprint ProM IS 500, промышленную машину, предназначенную для печати высокотемпературных термопластов с непрерывным армированием волокнами. Anisoprint ProM IS 500 будет иметь до четырех сменных печатающих головок для печати композитов и чистого пластика. С их помощью можно будет армировать разные зоны детали разными композитами (например, углерод / базальт), в зависимости от цели пользователя.

Когда система будет официально запущена в конце 2020 года, это станет еще одним шагом вперед как в области композитной 3D-печати, так и в производстве передовых полимеров.

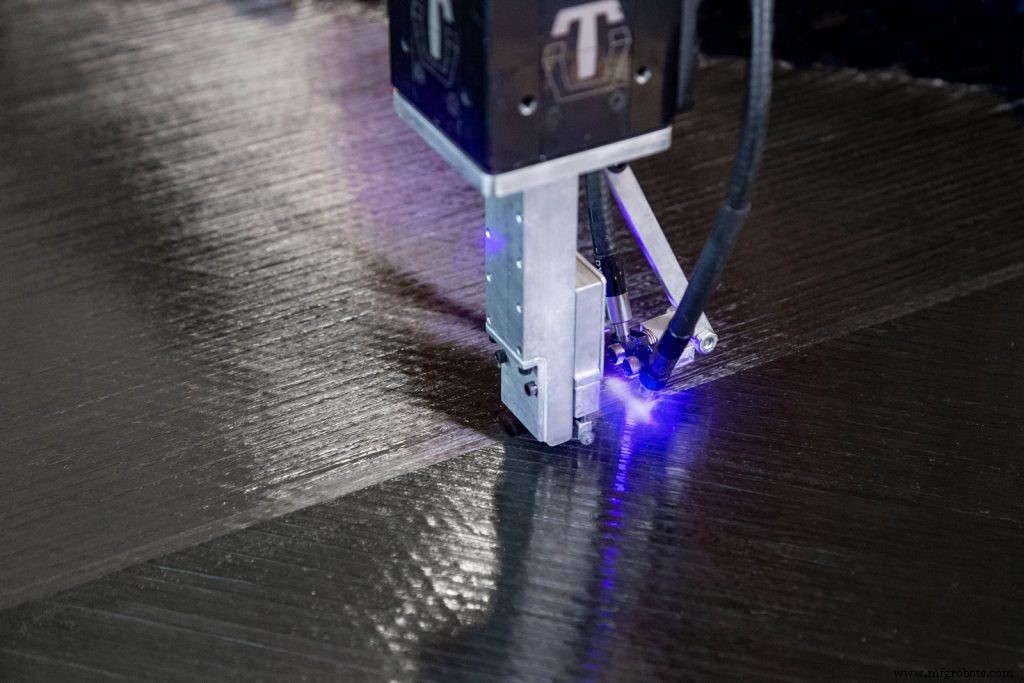

Композитная 3D-печать и робототехника

Помимо 3D-печати FFF, несколько компаний разработали подход, сочетающий композитную 3D-печать с робототехникой. Такая комбинация обеспечивает большую гибкость с точки зрения геометрии, поскольку роботизированная рука может перемещаться по нескольким осям, и возможность печати более крупных деталей.

Arevo - одна из таких компаний, которая разработала метод на основе лазера для 3D-печати углеродным волокном. Процесс включает осаждение слоев предварительно пропитанной непрерывной нити из углеродного волокна, которая одновременно нагревается лазером, прежде чем ролик прижимает ее к поверхности сборки. Этот процесс напоминает метод прямого энергетического осаждения, который обычно используется с металлом.

В технологическом процессе Arevo наплавочная головка устанавливается на многоосевой роботизированный манипулятор, что позволяет выполнять 3D-печать в любой ориентации, которая наилучшим образом соответствует дизайну детали.

«Когда вы смотрите на 3D-печать, большая часть 3D-печати основана на слоях, и слои размещаются в плоскостях X и Y. Если посмотреть на свойства деталей, изготовленных с помощью этого процесса, они, как правило, страдают в направлении Z », - говорит Винер Мондезир, технический директор Arevo.

Благодаря использованию робота-манипулятора Arevo «устранила проблему прочности по оси Z, которая мешает другим технологиям на основе слоев, поскольку [они] могут укладывать [материал] в направлении Z» ».

Кроме того, «роботы предоставляют неограниченные возможности сборки, потому что мы можем разместить наших роботов на портале для изготовления деталей для аэрокосмической отрасли. В то же время тот же робот может изготавливать велосипед ».

Арево продемонстрировала последнее, разработав первую в мире композитную раму велосипеда, напечатанную на 3D-принтере. Подробнее об этом случае ниже.

Непрерывные композиты

Еще одна компания, объединяющая композитную 3D-печать и промышленных роботов, - это американская компания Continuous Composites. Его метод, называемый непрерывной волоконной 3D-печатью (CF3D), подает рулон сухого углеродного волокна в печатающую головку, установленную на семиосном промышленном роботе. Внутри печатающей головки волокно пропитано фотополимерной смолой с быстрым отверждением, затем извлечено через концевой эффектор и мгновенно отверждено мощным источником энергии.

Как и Arevo, семиосный рычаг позволяет волокну быть ориентированным любым способом, чтобы создать деталь, сильную во всех направлениях. Интересно, что поскольку отверждение смолы происходит одновременно с экструзией, это позволяет процессу CF3D печатать в воздухе без опор.

Fortify:сочетание композитной 3D-печати с цифровой обработкой света

Как уже говорилось выше, детали, напечатанные на 3D-принтере из рубленого углеродного волокна, более слабые, чем детали, изготовленные из непрерывного углеродного волокна. Однако стартап из Бостона Fortify разработал технологию Digital Composite Manufacturing (DCM), которая доказывает, что это не всегда так.

DCM - это новый подход к цифровой обработке света (DLP). ), в котором проектор используется для отверждения светочувствительной смолы в жидком состоянии. В случае DCM сжиженная смола смешивается с армирующими добавками, такими как рубленое углеродное волокно, которые выравниваются с помощью магнитного поля в процессе печати.

«Мы разработали методику, которая позволяет нам для магнитной ориентации волокон в текучей среде. Детали, которые мы печатаем, по сути, представляют собой композиты с самым высоким разрешением, произведенные на сегодняшний день. «С помощью магнитной сборки мы можем управлять несколькими свойствами, такими как прочность, жесткость, теплопроводность в трех измерениях в каждом вокселе», - объясняет генеральный директор Fortify доктор Джошуа Мартин в интервью AMFG.

Одной из областей, на которой в настоящее время занимается Fortify, является разработка композитных инструментов с их технологией.

«Мы активно продвигаемся на рынок [литья под давлением], потому что наши инструменты могут обрабатывать значительно больше выстрелов и циклов, чем конкурирующие решения».

В прошлом году Fortify привлекла 10 миллионов долларов в виде Финансирование серии A и установление партнерских отношений с двумя химическими гигантами, Royal DSM и Henkel. Учитывая эти вехи, Fortify находится в хорошей позиции для вывода своей технологии на коммерческую основу, которая намечена на следующий год.

Невозможные объекты

Impossible Objects - еще одна компания, занимающаяся инновациями в области композитной 3D-печати. Вместо использования экструзии или робототехники компания разработала совершенно уникальный подход.

В процессе, называемом аддитивным производством на основе композитов (CBAM), листы волокнистого армирующего материала, такого как углеродное волокно, подвергаются проходит под струйной печатающей головкой, которая наносит жидкий раствор на лист в форме этого слоя.

Затем на лист наносится слой полимерного порошка. Порошок прилипает к участкам, на которые попала жидкость. Избыток порошка выдувается или откачивается пылесосом. Это повторяется слой за слоем, пока объект не будет сформирован в виде стопки листов.

Затем эта стопка сжимается и помещается в печь, где термопластический порошок расплавляется, в результате получается армированный волокном термопластический композит.

Благодаря использованию струйной печати метод CBAM намного быстрее, чем процессы экструзии, а также есть возможность печатать большие детали. Последний 3D-принтер Impossible Object, CBAM-2, выпущенный в 2019 году, может выполнять 3D-печать деталей, используя листы размером 12 x 12 дюймов (около 30 x 30 см).

CBAM-2 может в настоящее время работают с термопластами PEEK и Nylon 12, а также с длинными волокнами из углерода или стекловолокна. Другие материалы, в том числе нейлон 6 и эластомеры, находятся в стадии разработки.

Приложения для композитной 3D-печати

Приложения для композитной 3D-печати охватывают весь спектр, от прототипирования до изготовления инструментов и деталей для конечного использования.

Использование композитной 3D-печати для инструментов с большим лезвием

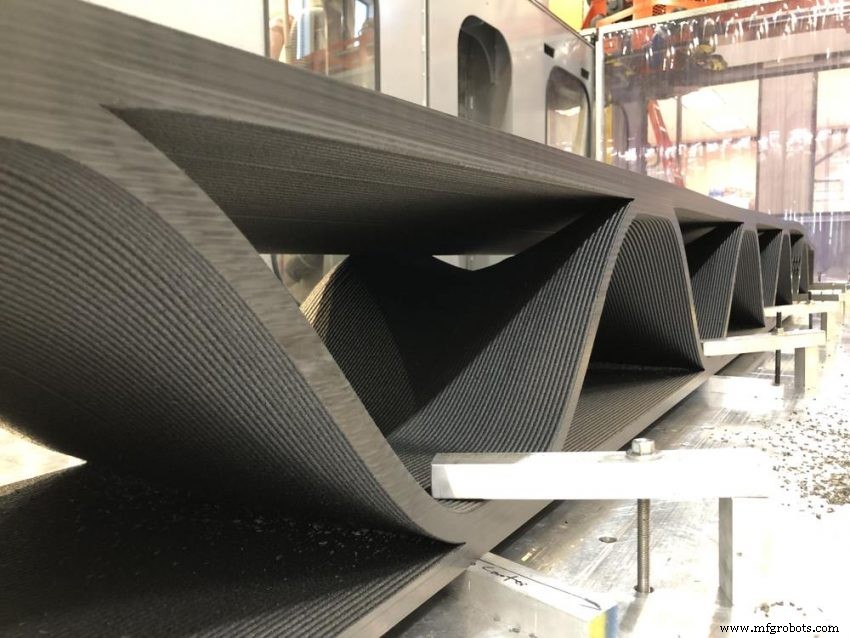

В аэрокосмической промышленности изготовление оснастки может быть длительным и дорогостоящим процессом. В поисках решения этих проблем американский производитель авиакосмической продукции Bell Helicopters обратился к компании Thermwood для производства больших форм для лопастей вертолетов.

Thermwood - американский производитель, который разработал технологию крупномасштабного аддитивного производства (LSAM), позволяющую печатать крупногабаритную композитную оснастку. Одной из уникальных особенностей 3D-принтера LSAM от Thermwood является его гибридный подход к производству деталей, сочетающий в себе аддитивные и субтрактивные технологии.

Возвращаясь к Bell, компании потребовалась большая композитная оснастка с хорошей обработкой поверхности, герметичностью. допуски и способность выдерживать автоклавную обработку - метод, который помогает укрепить композитные детали, которые будут подвергаться повышенному давлению и температуре.

LSAM идеально подходит для такого применения по двум основным причинам. Во-первых, он позволил изготавливать инструмент длиной 6 м из высокоэффективного армированного углеродом материала PESU, который может выдерживать высокие давления и температуры. Во-вторых, поскольку LSAM является гибридной технологией, деталь можно напечатать и обработать на 3D-принтере без необходимости использования второй машины, что помогает еще больше ускорить производственный процесс.

Эти преимущества позволили компании Thermwood изготавливать инструмент всего за несколько дней по сравнению с месяцами, которые требовались бы при использовании традиционных процессов.

Это достижение указывает на новые возможности, которые крупномасштабная композитная 3D-печать открывает доступ к крупным и технически сложным аэрокосмическим компонентам.

Wärtsilä 3D печатает композитный подъемный инструмент

Компания Wärtsilä, специализирующаяся на морских и энергетических рынках, применила композитный 3D-принтер X7 от Markforged для изготовления подъемного инструмента. Инструмент представляет собой специальное оборудование, которое позволяет команде перемещать очень тяжелые детали двигателя, такие как поршни.

Компания раньше изготавливала такие инструменты из прочной стали, но сочла этот процесс слишком дорогим и выбрала 3D-печать полимерного подъемного инструмента, армированного углеродным волокном. В результате инструмент стал на 75 процентов легче, но при этом мог поднимать 960 кг. Wärtsilä считает, что она сэкономила 100000 евро только на инструментах, перейдя на композитную 3D-печать.

Этот пример также иллюстрирует возможность замены тяжелых металлов, используемых для изготовления детали, более легкими, но столь же прочными композитными материалами.

Композитные велосипедные рамы

Велосипедные рамы - одно из самых успешных применений композитной 3D-печати в производстве деталей конечного использования. Велосипедные рамы из углеродного волокна становятся все более популярными, поскольку свойства материала хорошо подходят для конструкции рамы. Материал прочный, прочный и легкий, что делает его востребованной альтернативой металлическим велосипедным рамам.

Однако у рамы из углеродного волокна есть два основных недостатка:материал чрезвычайно дорогой, а производственный процесс является заведомо трудоемким.

Arevo решает эти проблемы, используя свой роботизированный Процесс 3D-печати. Подход компании создает раму, одинаково прочную во всех трех измерениях. Эта особенность отличает технологию Arevo от традиционной 3D-печати нитями, где детали, напечатанные на 3D-принтере, имеют тенденцию быть анизотропными при первой печати, что означает, что они не одинаково прочны во всех направлениях.

Благодаря этой технологии, по словам Арево, может производить велосипеды из углеродного волокна по конкурентоспособной цене в 300 долларов по сравнению с аналогичными традиционными велосипедами, которые имеют средний ценовой диапазон от 1000 до 2000 долларов.

Стартап уже сотрудничает с несколькими велосипедами. компании, включая Franco Bicycles и Pilot.

С развитием 3D-печати композитных велосипедов технология Arevo открывает новое измерение в секторе производства велосипедов.

Композитная 3D-печать:раздвигая границы композитного производства

Несмотря на то, что это молодая технология, композитная 3D-печать все больше укрепляется в обрабатывающей промышленности. Он предлагает более быстрый и автоматизированный подход к производству композитных деталей, которые долгое время изготавливались вручную.

Композитная 3D-печать помогает переосмыслить выбор материала для определенных приложений, позволяя производителям заменять металл прочным и более дешевым пластиком. Наконец, это помогает удешевить процесс изготовления деталей из композитных материалов.

В совокупности эти преимущества предполагают, что композитная 3D-печать будет только расти и развиваться, чтобы стать стандартным методом в арсенале производителей композитных материалов.

3D печать

- Введение в 3D-печать из пластика

- ACEO® представляет новую технологию для 3D-печати с силиконом

- 3D-печать силиконом - время пришло?

- Начало работы с керамической 3D-печатью

- 3D-печать со смолами:введение

- Печать предохранителя 1 с предохранителем 1

- Высокоскоростная 3D-печать с AION500MK3

- Невозможные объекты сотрудничают с BASF в области композитной 3D-печати

- 3D-печать Polyjet:обзор технологии

- 3D-печать Carbon DLS:обзор технологии