Как MES и программное обеспечение Workflow могут изменить производственное планирование для аддитивного производства?

Это вторая часть нашей серии статей о программном обеспечении MES. Ознакомьтесь с остальными статьями этой серии:

Планирование производства лежит в основе любой великой стратегии аддитивного производства. При наличии правильных процессов управления производством и планирования производители могут успешно интегрировать AM в свою более широкую производственную стратегию, получить полную прозрачность своих операций и значительно повысить эффективность.

В этой статье рассматривается важность планирования производства добавок, общие проблемы, с которыми сталкиваются производители, когда дело доходит до управления своими операциями, и то, как вы можете использовать программное обеспечение MES для решения этих проблем - и максимизировать свои шансы на успех с AM.

Успешное производство сертифицированных деталей AM требует тщательного рассмотрения всего производственного процесса. Это результат тщательно продуманной последовательности шагов, которые необходимо выполнить для достижения конечного результата.

Отсутствие планирования производства означает отсутствие контроля над производственным процессом. Это увеличивает вероятность неэффективности рабочего процесса и упущения ключевых узких мест в процессе.

Планирование производства для AM - это ваша стратегия управления всем процессом аддитивного производства. Он охватывает ключевые этапы производственного процесса AM, такие как подготовка сборки, планирование производства и мониторинг состояния оборудования.

Четкий процесс планирования производства позволяет лучше контролировать сам производственный процесс.

Контроль производства означает, что у вас есть полный обзор ваших операций и возможность реагировать на события в режиме реального времени, независимо от того, где расположены ваши предприятия. Эти возможности в конечном итоге позволят вам масштабировать операции AM с течением времени.

Поскольку компании стремятся интегрировать AM в свои производственные операции, настало время подумать о том, как оптимизировать процессы управления производством для достижения максимальной эффективности и производительности.

Однако существует ряд потенциальных ловушек, с которыми компании могут столкнуться, когда дело доходит до разработки четкой стратегии планирования. Ниже приведены восемь основных проблем, с которыми приходится сталкиваться при управлении производством для AM.

Проблема №1:нет четкого представления о емкости

Определение существующих производственных мощностей является ключом к эффективному планированию производства.

Реалистичная оценка производственной мощности включает такие факторы, как доступность машинного времени, гибкость различных типов систем AM для различных задач и наличие квалифицированной рабочей силы на предприятии.

Однако многие производители AM сталкиваются с проблемами планирования мощности, не в последнюю очередь из-за того, что они полагаются на разрозненные данные.

Использование разрозненных, несвязанных систем означает, что данные часто необходимо синхронизировать вручную, прежде чем с ними можно будет действовать. Это не только увеличивает время, но и делает данные устаревшими еще до того, как их можно будет использовать.

Без видимости емкости в режиме реального времени производители AM будут изо всех сил пытаться полностью понять свою текущую емкость, что приведет к неточному прогнозированию будущих потребностей в емкости.

Проблема №2:использование неподходящих и устаревших технологий для планирования производства

Помимо планирования производственных мощностей, существуют также проблемы при планировании производственной деятельности завода AM. Производители AM часто изо всех сил стараются увеличить пропускную способность и планируют поминутную деятельность в цехе AM.

Многие производители AM пытаются выполнять производственное планирование и составление графиков с помощью устаревших систем или инструментов обработки данных, плохо приспособленных для этой задачи.

Например, ваша система ERP может включать модули планирования для основного производственного планирования и планирования потребности в материалах. Однако ни одна из этих систем планирования не была предназначена для планирования производства AM.

Без правильного инструмента для работы может быть сложно составить точный график, который учитывает непредвиденные приоритеты и возможные изменения.

Проблема №3:отслеживание работы вручную

Устаревшие листы ручных заданий очень неэффективны по сравнению с автоматическими листами заданий в программной системе.

Распечатанные листы заданий часто теряются, когда технические специалисты передают их друг другу, что приводит к задержкам. Кроме того, этот процесс не позволяет увидеть незавершенную работу, если физически не находится в цехе.

Задача №4:Подготовка сборок для 3D-печати к производству

Работа с разнообразными заказами от многих клиентов добавляет еще один уровень сложности к планированию производства.

Заказы обычно должны быть выполнены с использованием различных материалов и технологий 3D-печати, что означает, что их сначала нужно сгруппировать.

Бумажные или автономные системы ограничивают ваши возможности группировать заказы и эффективно их планировать. Они также не предоставляют информацию в режиме реального времени, и, как следствие, вы не можете использовать свое время или возможности в полной мере.

Проблема №5:отсутствие доступа к данным

Данные лежат в основе всей продукции AM.

« Благодаря разнообразию материалов и возможностей последующей обработки аддитивное производство может легко стать сложным , - поясняет Тимм Крагл, старший консультант Phanos GmbH.

« Для компаний возникает вопрос:как мы можем отслеживать эти сложные рабочие процессы и большие объемы данных? ”

Это ключевой вопрос, поскольку на любом предприятии AM данные генерируются на каждом этапе производства - непрерывно.

Сюда входят:

Задача № 6:Обеспечение повторяемости

Когда дело касается AM, качество является ключевым приоритетом.

В частности, для серийного производства аддитивное производство должно поддерживать те же стандарты, что и традиционные производственные процессы.

Достижение этого требует повторяемых и последовательных этапов производства, чтобы гарантировать соответствие каждой детали одним и тем же требованиям.

В результате документирование точных этапов процесса имеет решающее значение для производства одной и той же высококачественной детали каждый раз.

Без системы, отслеживающей это, обеспечение воспроизводимости производства становится практически невозможным.

Проблема №7:оперативное отслеживание

Кто внес это изменение в файл САПР? Эта часть уже проверена? Из какой партии материала был изготовлен этот компонент?

На эти (и другие) вопросы можно ответить только при наличии сквозной прослеживаемости ваших операций.

Прослеживаемость означает возможность отслеживать каждый шаг рабочих процессов AM, а также производственные шаги, которые необходимо предпринять на любом этапе.

Кроме того, прослеживаемость означает точное знание того, какое действие было выполнено и в какое время, и дает вам подробное представление о потенциальных узких местах в ваших операциях.

Эти знания являются ключом к пониманию и оптимизации производительности ваших операций.

И все же добиться прослеживаемости невероятно сложно, особенно если у вас несколько производственных площадок.

«Компании должны иметь прозрачную информацию о том, что было заказано, кем и в какой период времени, а также о различных этапах производства, о том, как составить график и т. Д.», - поясняет консультант AM Тимм Крагл.

Двумя самыми большими препятствиями на пути к отслеживанию являются отключенные системы и ручные процессы, которые не позволяют получить доступ к данным в реальном времени.

Важно отметить, что отсутствие прослеживаемости сделает для вас практически невозможным эффективное масштабирование операций.

Задача № 8:Управление и координация поставщиков

По данным EY, 26% OEM-производителей передают на аутсорсинг по крайней мере часть своей продукции для 3D-печати своим поставщикам.

Аутсорсинг дает производителям возможность выполнять работы AM, которые невозможно выполнить собственными силами. Это также делает производство по запросу - концепцию производства продукции по запросу, близко к точке или по мере необходимости - реальностью. Это дает дополнительное преимущество, заключающееся в сокращении времени простоя завода и повышении эффективности работы.

Поэтому для большинства производителей планирование производства AM должно включать управление передачей определенных работ сторонним поставщикам.

Это означает, что OEM-производители должны иметь возможность управлять и выполнять операции не только внутри, но и за пределами своих цепочек поставок.

Аутсорсинг требует высокого уровня координации и интеграции, чтобы гарантировать, что продукт будет доставлен с правильными спецификациями в нужное время.

Как для OEM-производителей, так и для поставщиков это означает знание того, что нужно передать на аутсорсинг и кому, а также постоянное информирование основных заинтересованных сторон.

Такой уровень координации является сложной задачей, если, как в случае с большинством производителей, отсутствует централизованная система для облегчения связи между производителями оригинального оборудования и их поставщиками.

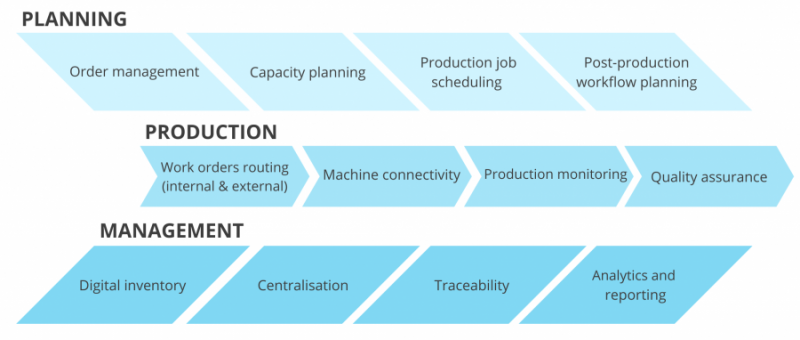

Аддитивное программное обеспечение MES - это программное обеспечение для рабочих процессов, которое помогает производителям управлять своими операциями AM, обеспечивая большую прослеживаемость, лучшее понимание данных и внедрение передовых практик для всех рабочих процессов AM.

Но как вы можете использовать MES и программное обеспечение для рабочих процессов, чтобы улучшить процессы управления производством?

Аддитивное программное обеспечение MES дает производителям надежный инструмент для планирования и определения приоритетов производственных заданий AM.

По мере поступления заказов менеджеры по аддитивному производству могут использовать программное обеспечение рабочего процесса, чтобы легко группировать заказы в соответствии с их производственной технологией, требованиями к материалам и уровнями приоритета. Сгруппированные заказы создают производственные партии, часто называемые сборками.

В расширенных решениях для управления рабочими процессами также есть функция, которая позволяет назначать заказы на создание заданий только в том случае, если они соответствуют требованиям этой сборки. Это означает, что планировщики не смогут добавлять, например, детали, которые будут производиться в PA 12, в сборку, использующую PA 11. Эта функция в конечном итоге помогает предотвратить потенциально дорогостоящие ошибки и переделки, еще больше оптимизируя планирование.

Вывод: Используйте MES и программное обеспечение для рабочих процессов, чтобы автоматизировать подготовку сборки и обеспечить точное планирование.

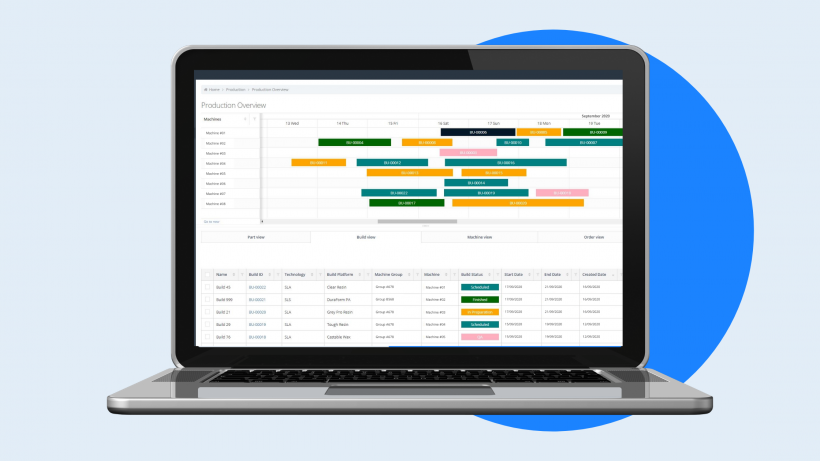

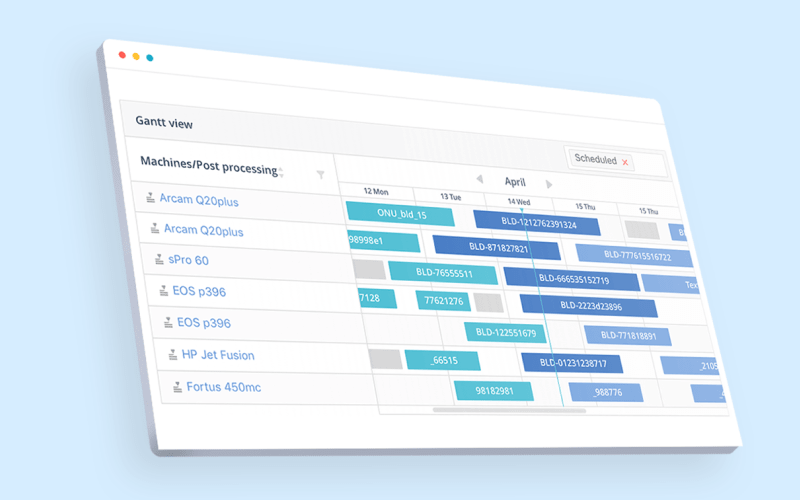

Диаграмма Ганта предоставляет информацию, имеющую отношение к календарному планированию производства, с первого взгляда. Например, на диаграмме Ганта AMFG вы можете увидеть:

Четко определенные даты и крайние сроки позволяют вашим сотрудникам расставить приоритеты в своей работе и уложиться в сроки. Кроме того, отображение актуального графика работы AM помогает держать всех (команды и клиентов) в курсе о ходе работы.

В дополнение к этому, диаграммы Ганта позволяют вам видеть временную шкалу проекта, где вы можете легко увидеть, как и где используются системы AM. При правильном управлении машинами задания AM с большей вероятностью будут выполнены в рамках бюджета и сроков.

Вывод: Используйте MES и программное обеспечение для рабочих процессов, чтобы повысить прозрачность производства и лучше понять возможности.

Как мы видели, данные имеют решающее значение для операций аддитивного производства.

По сути, MES и программное обеспечение рабочих процессов обеспечивают основу, на которой OEM-производители могут отслеживать и анализировать данные в рамках всего производственного процесса AM, включая постобработку и управление качеством.

Кроме того, можно получить доступ к историческим данным, чтобы получить ключевые знания и оптимизировать процессы.

Отслеживание KPI, отчетность и аналитика - еще один способ, с помощью которого производители могут использовать программное обеспечение MES, чтобы глубже изучить ключевые факторы, влияющие на производительность.

Управление этими процессами с помощью цифровой платформы обеспечивает непрерывный цифровой поток и повышает операционную эффективность и отслеживаемость.

Вывод: Используйте аналитические данные, предоставляемые программным обеспечением MES, для изучения, масштабирования и построения воспроизводимого производственного процесса AM.

Для производителей, которые хотят использовать AM для производства концевых деталей, ключевыми факторами являются повторяемость и предсказуемость.

Как мы уже убедились, обеспечение того, чтобы каждый раз производилась одна и та же деталь и постоянно соблюдались стандарты качества, имеет решающее значение для серийного производства.

Для этого жизненно важен повторяемый процесс управления рабочим процессом, обеспечивающий предсказуемость. Ключевые критерии для этого:

Например, параметры, необходимые для производства конкретной детали, могут отслеживаться системой, и к ним можно получить доступ снова, если необходимо произвести такую же деталь. Это, в свою очередь, может быть связано с этапами управления постобработкой, которые необходимо предпринять сразу после производства.

Бонус:проще управлять созданием прототипов

Когда дело доходит до прототипирования, как правило, вы будете производить большое количество разовых деталей.

Здесь проблема не в повторяемости, а в управлении большим количеством запросов от разработчиков вашего продукта и других команд.

Обычные методы управления этим, такие как электронная почта и электронные таблицы, обычно нарушают процесс производственного планирования, поскольку им не хватает интеграции с более широким рабочим процессом AM. Программное обеспечение MES может решить эту проблему.

Вывод: Используйте MES и программное обеспечение для рабочих процессов, чтобы установить четкие, стандартизированные этапы процесса, обеспечивающие повторяемость и предсказуемость производства.

Программное обеспечение MES помогает поддерживать внутреннее отслеживание файлов, частей и процессов. Каждому продукту или партии можно присвоить собственный идентификационный номер, которому также может быть присвоена дополнительная информация на протяжении всего производственного процесса, например размеры или результаты контроля качества.

Программное обеспечение для рабочих процессов AM предлагает «единую версию истины», которая помогает компаниям соблюдать их стандарты качества и проводить аудиторские проверки.

Вывод: Использование программного обеспечения для рабочих процессов позволяет получить полную прослеживаемость ваших операций AM.

Надежная система MES позволяет вам координировать поставщиков и управлять аутсорсингом на единой стандартизированной платформе.

Преимущество этого заключается в том, что он позволяет вашим поставщикам и внутренним заинтересованным сторонам быть в курсе и получать актуальную информацию о состоянии конкретных задач и действий в режиме реального времени.

Вывод: Используйте программное обеспечение MES для управления внутренним и внешним производством и оптимизации цепочек поставок.

Однако подобно тому, как AM требует другого подхода к размышлению о дизайне, достижение вышеуказанных целей означает переосмысление традиционных подходов к управлению производством AM.

На самом деле это означает адаптацию ваших внутренних процессов к требованиям производства AM и обеспечение интеграции этапов рабочего процесса для достижения эффективности, прозрачности и продуктивности.

Использование систем, которые отключены друг от друга или в значительной степени ручные, является одним из самых больших препятствий на пути к эффективности и контролю производства.

В конечном итоге программное обеспечение MES, которое может координировать этапы процесса, обеспечивать отслеживаемость и аналитику на основе данных, является ключом к надежной стратегии управления производством и позволяет вам масштабировать операции AM в будущем.

Подробнее об управлении производством для аддитивного производства

Если вы хотите узнать больше о том, как масштабировать операции AM с помощью программного обеспечения, мы рекомендуем прочитать наш новый технический документ, Программное обеспечение MES для аддитивного производства:Основное руководство.

Помимо более глубокого понимания производственного планирования для AM, вы узнаете больше о том, как разработать комплексную стратегию AM и как можно использовать программное обеспечение MES для масштабирования и расширения операций AM.

В то время как современные производители стремятся расширить свои операции аддитивного производства, наиболее дальновидные производители активно стремятся оптимизировать одну ключевую область:планирование производства. Почему мне нужно думать о планировании производства на моем предприятии AM?

«Если вы не планируете, вы планируете потерпеть неудачу» - Бенджамин Франклин 8 наиболее распространенных проблем, с которыми производители сталкиваются при планировании производства для аддитивного производства

Согласно отчету EY, 40% производителей заявили, что они внедрили аддитивное производство собственными силами. Учитывая, что эта цифра будет расти, для OEM-производителей никогда не было так важно рассматривать планирование производства как центральную часть своей внутренней стратегии AM.

Из-за большого объема данных, которые генерируются в процессе производства, их отслеживание и использование для принятия важных решений является ключевой задачей. Как решить проблемы управления производством с помощью программного обеспечения Additive MES

Несмотря на проблемы, возникающие при планировании производства для AM, хорошей новостью является то, что программное обеспечение MES, разработанное специально для аддитивного производства, предлагает инструменты, необходимые для решения этих проблем.

1. Оптимизация планирования производства 2. Повышение прозрачности планирования производства

После того, как части были назначены сборке, программное обеспечение MES позволяет визуализировать все запланированные задания на диаграмме рабочего процесса в стиле календаря, известной как диаграмма Ганта.

3. Используйте программное обеспечение MES для создания цифрового потока, управляемого данными

4. Обеспечьте повторяемость при серийном производстве

Программное обеспечение Workflow может отслеживать параметры, которые привели к успеху в прошлом, давая вам подробную информацию об оптимальных этапах процесса. 5. Получите 360-градусный обзор своих операций

6. Упростите координацию и управление поставщиками

Переосмысление производственного планирования с помощью аддитивного программного обеспечения MES

Аддитивное производство дает производителям стратегическую возможность получить конкурентное преимущество.

3D печать

- 5 причин для автоматизации постпроизводственного планирования для аддитивного производства

- 3YOURMIND vs AMFG:какое аддитивное программное обеспечение MES подходит для моей компании?

- Как бренды потребительских товаров могут изменить свои операции аддитивного производства?

- Как аэрокосмические компании могут вывести аддитивное производство на новый уровень с помощью MES?

- Создание бизнес-обоснования для производственной системы исполнения в аддитивном производстве

- Как можно использовать мониторинг 3D-принтера для масштабирования аддитивного производства?

- Как можно масштабировать до серийного производства добавок с помощью аддитивного MES?

- Как программное обеспечение MES может изменить планирование производства для вашего бизнеса по оказанию услу…

- Устранение разрыва между продажами и производством для эффективного управления рабочим процессом

- Технология аддитивного производства и как SDK могут помочь