Создание бизнес-обоснования для производственной системы исполнения в аддитивном производстве

Используете ли вы аддитивное производство для быстрого прототипирования или серийного производства запасных частей, или хотите перейти к серийному производству, вам нужна надежная стратегия управления производством для бесперебойной и эффективной работы.

В этой статье мы даем подробный анализ того, как вы можете использовать аддитивное программное обеспечение MES для преодоления проблем на разных этапах вашего производства AM и обеспечения роста и эффективности ваших операций аддитивного производства.

В конкурентной индустрии AM организации должны оставаться гибкими, инновационными и всегда стремиться к эффективности производства.

Однако когда дело доходит до повышения производительности, производители AM сталкиваются с рядом проблем, таких как высокий уровень запасов, ручные процессы, незапланированные простои и отсутствие прозрачности.

Без существующей системы, которая позволяет организациям соответствующим образом согласовывать свои процессы, производители AM будут бороться за повышение эффективности и обеспечение получения прибыли от своих инвестиций в технологию AM.

2. Измерение производительности ваших систем AM

На эффективность производства также сильно влияет использование оборудования. Если оборудование не работает с максимальной производительностью, оно не может обеспечить достаточно большой объем продукции, чтобы покрыть первоначальные вложения.

Итак, как вы измеряете производительность своего производственного оборудования? Как вы понимаете, как улучшить свои процессы?

Без правильной технологии измерение производительности вашей производственной линии AM становится трудным. Это особенно верно, если вы используете электронные таблицы, бумагу или разные программные платформы.

Ручные, отключенные инструменты не подходят для задачи отслеживания и измерения производительности ваших систем AM. Они просто не обеспечивают тот уровень прозрачности, который вам необходим для эффективного управления производством AM.

3. Стандартизация операционных процессов

Стандартизация производственных и операционных процессов жизненно важна для успеха.

Отсутствие стандартизации приводит к неэффективности всего рабочего процесса. Например, без стандартизированного способа для внутренних команд получать заказы из других областей бизнеса, процесс заказа становится невероятно трудоемким, и бесконечные электронные письма обычно становятся нормой.

4. Неорганизованное управление запросами

Для многих отделов AM этап отправки запроса AM остается ручным и неорганизованным процессом.

Файлы дизайна и производственные требования часто отправляются по электронной почте, а данные хранятся в общих папках и таблицах. Такой подход не вызовет проблем при работе с небольшим количеством запросов.

Однако по мере того, как количество запросов увеличивается до сотен или даже тысяч, работа с большим объемом проектов быстро становится трудоемкой для руководителей проектов, отвечающих за проверку всех запросов.

Иногда важная информация может отсутствовать или отправляется файл неправильного типа, что еще больше затрудняет процесс отправки.

Без стандартизированного способа получения запросов сортировка и приоритезация запросов становится подверженным ошибкам и отнимающим много времени процессом для большинства менеджеров проектов и производства AM.

5. Нет четкого понимания емкости

Производители AM должны понимать свою способность эффективно планировать производство и масштабировать его по мере его роста.

Однако прогнозирование будущего спроса и планирование мощности с опорой на разрозненные данные - это рецепт неудачи.

Использование разрозненных, не связанных между собой систем означает, что данные часто необходимо синхронизировать вручную перед их использованием. Это не только увеличивает время, но и делает данные устаревшими еще до того, как их можно будет использовать.

Без видимости емкости в режиме реального времени производители AM будут изо всех сил пытаться полностью понять свою текущую емкость, что приведет к неточному прогнозированию будущих потребностей в емкости.

6. Использование неподходящих и устаревших технологий для планирования и планирования производства

Помимо планирования производственных мощностей, существуют также проблемы при планировании производственной деятельности завода AM. Производители AM часто изо всех сил стараются увеличить пропускную способность и планируют поминутную деятельность в цехе AM.

Хотя ваша система ERP может включать модули планирования для основного производственного планирования и планирования потребностей в материалах, проблема заключается просто в том, что ни одна из этих систем планирования не была разработана для планирования вашего завода.

Многие производители AM пытаются выполнять производственное планирование и составление графиков с помощью устаревших систем или инструментов обработки данных, плохо приспособленных для этой задачи.

Без правильного инструмента для работы может быть трудно оставить место для неожиданных приоритетов и изменений, которые могут возникнуть. Взаимодействовать с изменениями не всегда легко и может потребовать столько же усилий, сколько создание нового производственного плана с нуля.

7. Отсутствие связи

Так много технологий и ручных решений, используемых в цехах AM, могут привести к фрагментированной экосистеме, в которой отсутствует общая функциональная совместимость.

Без взаимодействия производители не могут интегрировать различные программные решения, которые они используют, для создания единого рабочего процесса.

Кроме того, они не могут подключить свои машины AM к своим программным системам, а это означает, что доступ к данным в реальном времени, таким как производительность, эффективность машины или частота отказов, остается заблокированным.

В результате отсутствует видимость операций и производительности AM в режиме реального времени, что могло бы помочь производителям лучше понять свои процессы и улучшить их.

8. Соблюдение требований соответствия и прослеживаемости

AM все чаще используется в строго регулируемых отраслях, таких как аэрокосмическая и медицинская. Для производителей в этих отраслях важнейшее требование - поставка продукции только высочайшего качества.

Для этого производители должны создать систему контроля, электронной документации и контрольных журналов, чтобы обеспечить полную прослеживаемость продукции и процессов в случае аудита или отзыва. Соблюдение этого правила требует сбора и контроля данных.

Однако множественные системы данных и ручные процессы широко открыты для ошибок и затрудняют глубокую прослеживаемость.

В результате процесс согласования и документирования соответствия нормативным требованиям, а также снижение вероятности нарушений становится обременительным и неэффективным.

9. Связь с производственными партнерами

Хотя ваш отдел AM может владеть многими технологиями AM, вы, вероятно, по-прежнему передаете часть своих проектов или задач AM, например постобработку, партнерам.

Без правильной системы менеджеры проектов AM общаются с партнерами по аутсорсингу по телефону или электронной почте и управляют заданиями по аутсорсингу с помощью таблиц.

Эти процессы неэффективны по двум причинам.

Во-первых, они не могут предоставить немедленный доступ к данным, таким как статус заказа, так как вам нужно позвонить или написать людям, чтобы получить необходимую информацию. Во-вторых, такое информирование о требованиях и затратах также тратит впустую время, которое руководитель проекта может использовать для решения более важных задач.

Хотя многие производители сталкиваются с этими проблемами каждый день, лишь немногие осознают конкурентное преимущество автоматизации с помощью системы управления аддитивным производством (MES).

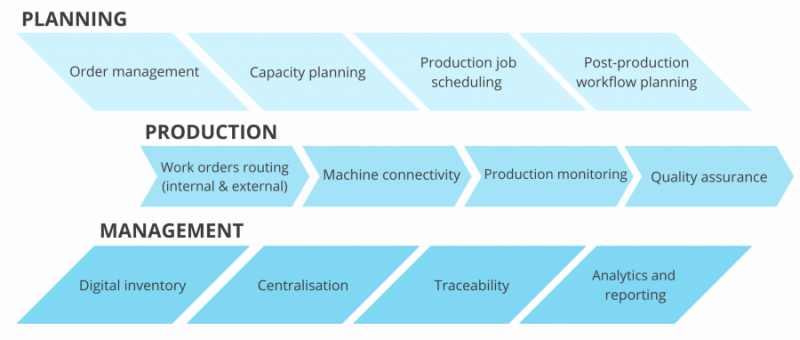

Аддитивное программное обеспечение MES позволяет производителям создавать безбумажные или цифровые системы для управления всем цифровым потоком от импорта проектных данных до планирования этапов производства и постобработки, а также контроля исправлений и изменений конструкции.

Прежде чем мы перейдем к основным функциям аддитивной MES-системы, будет полезно понять, как каждая из них вписывается в один из пяти ключевых столпов MES-системы:

• Составление плана и соблюдение графика: Планируйте задания AM и позволяйте операторам видеть прогресс в режиме реального времени на графике панели управления; все это полностью доступно.

• Обеспечение повторяемости процесса: Ключ к долгосрочному успеху - повторяемость; убедитесь, что ваш процесс (точно такой, как он определен) раз за разом соблюдается.

• Создание обширного набора данных для постоянного улучшения: Действия на основе собранных данных жизненно важны для улучшения; легче выявлять и устранять скрытые недостатки.

• Улучшение видимости и отслеживаемости: Разбейте бизнес-разрозненность от верхнего этажа до цеха и между этапами рабочего процесса.

• Снижение затрат :Снижение затрат на рабочую силу за счет автоматизации, оптимизация операций для повышения рентабельности инвестиций.

Теперь давайте посмотрим, как функции MES поддерживают одну или несколько из этих опор.

Портал заказов, оснащенный механизмом мгновенного ценообразования, автоматизирует процесс анализа запросов AM и ценообразования.

Его также можно предварительно настроить для приема только определенных форматов файлов САПР, технологий и материалов, а также других параметров, которые ваш отдел AM считает важными.

В конечном итоге это означает, что любой файл, загруженный пользователем, должен соответствовать требованиям, установленным отделом AM до отправки любого запроса.

Это не только способствует стандартизированному процессу отправки, но и экономит время, сокращая количество разговоров по электронной почте.

Программное обеспечение MES также предоставляет пользователям персонализированную панель управления, на которой они могут самостоятельно войти в систему и просмотреть статус своих заказов.

С точки зрения дизайнеров и инженеров, использующих AM, портал заказов помогает повысить удобство работы пользователей, укрепляя доверие к технологии.

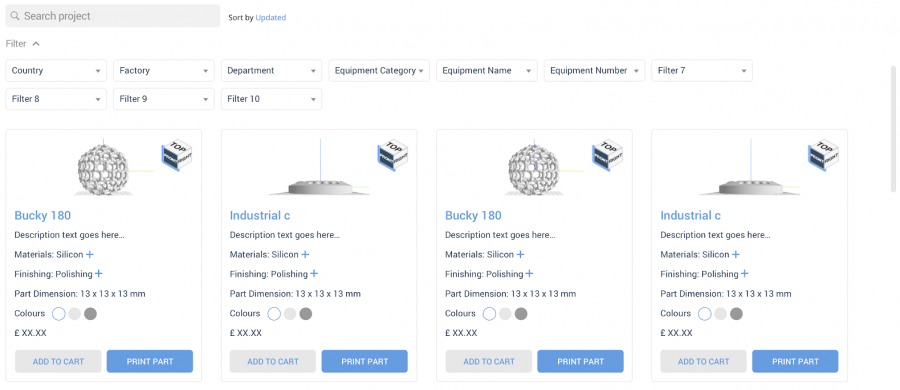

Аддитивное производство сделало перспективу цифровых запасов реальностью. Возможность производить детали из цифровых файлов открывает новые возможности для распределенного производства.

Это особенно интересно для производства запасных частей, где обычно менее востребованные части могут изготавливаться по запросу более экономично.

Однако для того, чтобы это было эффективным, производителям нужны подробные и точные данные инвентаризации, которые могут быть доступны нужному пользователю в нужное время.

Платформа Additive MES с возможностями цифровой инвентаризации необходима производителям для налаживания воспроизводимого производства запасных частей.

Например, некоторые системы аддитивного производства предоставляют цифровой каталог, который максимально упрощает и упрощает поиск файла проекта и всех необходимых данных о детали, таких как требуемый процесс и материал.

Затем одним нажатием кнопки заказ можно отправить через систему MES в производство, что в конечном итоге сэкономит огромное количество времени и усилий.

Кроме того, цифровая инвентаризация позволяет производителям AM хранить производственные данные в единой проверенной системе, гарантируя, что детали каждый раз производятся в соответствии с их спецификациями. В конечном итоге это помогает установить повторяемый процесс, поддерживающий масштабируемость.

По теме: 4 способа, которыми цифровая инвентаризация может поддержать ваши операции аддитивного производства

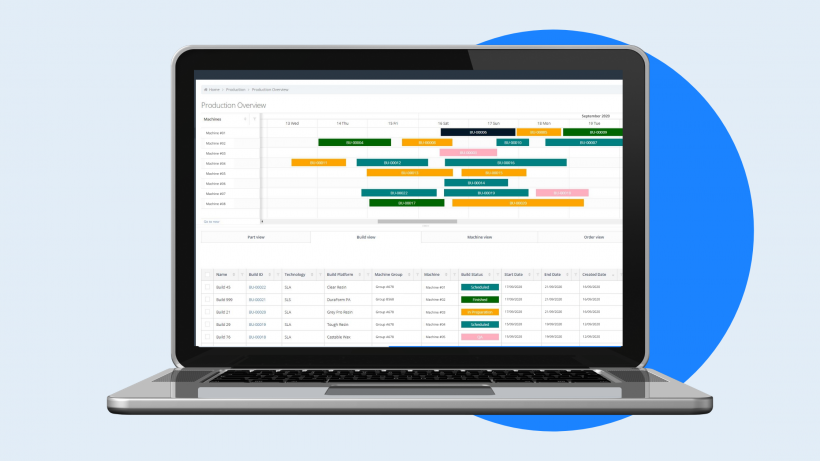

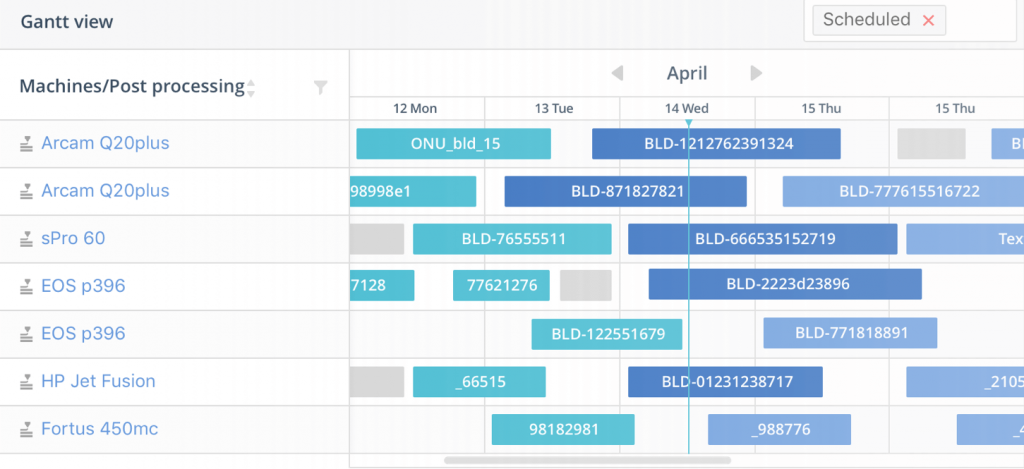

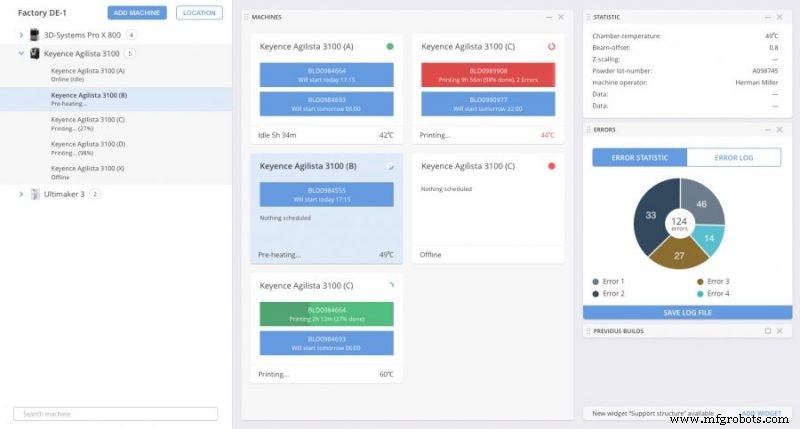

Управление производственным процессом с помощью программного обеспечения MES открывает дверь к полному контролю над производственным планированием и составлением графиков. Имея доступ к таким данным, как доступность машин в реальном времени, операторы цехов могут оптимизировать использование машин, визуализировать мощность и быстро реагировать на изменения в расписании.

Например, по мере поступления заказов менеджеры по производству могут использовать систему для распределения заказов в сборке на основе конкретной машины и материала, а затем помещать сборки в график. Планировщики могут просматривать и редактировать расписания, перетаскивая сборки на диаграмму рабочего процесса в стиле календаря.

Пользователи также могут устанавливать уровни приоритета для заказов AM и назначать общую доступную мощность каждый день. Кроме того, возможность автоматического назначения деталей для выполнения работ на основе материала, даты поставки или уровня приоритета снижает вероятность ошибок и еще больше упрощает планирование.

В конечном итоге процесс планирования мощности с помощью дополнительного программного обеспечения MES помогает оптимизировать использование активов и избежать узких мест в производстве, что может положительно повлиять на всю цепочку поставок.

Представьте себе ситуацию, когда плановики производства и операторы станков могут видеть производительность машин AM на информационной панели в реальном времени.

Имея возможность видеть, что происходит в режиме реального времени, менеджер может работать с операторами, чтобы выявлять неэффективное оборудование и предпринимать активные действия для поддержания общей эффективности оборудования.

Эти знания также используются при планировании производства, так как руководители производства могут лучше планировать использование машин и, следовательно, лучше подготовить машины для получения большего урожая за меньшее время.

Интеграция машинных данных в программное обеспечение MES предоставляет не только текущие, но и исторические машинные данные, включая параметры печати и результаты каждой сборки. Именно эта информация дает вашей производственной группе AM четкое представление о том, какие параметры привели к созданию высококачественных сборок.

Таким образом, мониторинг оборудования с помощью аддитивной MES может дать представление о производительности и качестве, обеспечивая непрерывное совершенствование и оптимизацию.

Дополнительная литература: 3 способа подключения улучшат ваши операции аддитивного производства

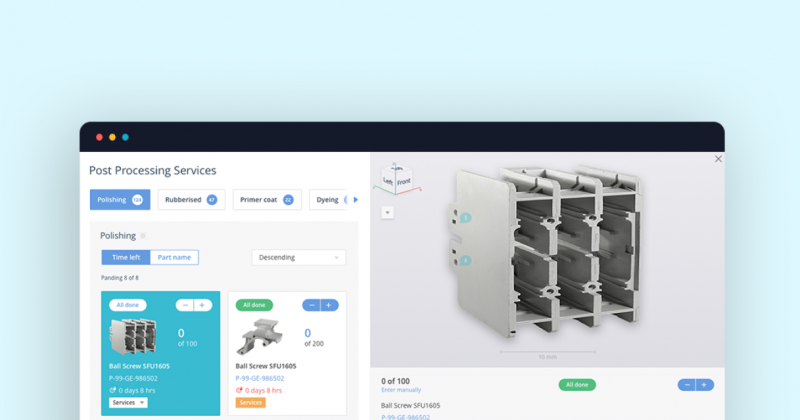

При внедрении аддитивного производства в производство решающее значение имеет стратегия управления постобработкой и качеством.

Оцифровка с помощью программного обеспечения MES предлагает ценный способ упростить этот процесс.

Программное обеспечение MES обеспечивает непрерывный поток данных между этапами производства и постпроизводства. Он позволяет вам установить последовательность операций постобработки и придерживаться ее, чтобы операторы постобработки знали, какой шаг нужно сделать и когда.

Оцифровка управления качеством - еще одно преимущество аддитивного программного обеспечения MES для производителей AM. Например, в программе AMFG MES есть средство трехмерного просмотра, которое позволяет операторам более точно проверять деталь и ее свойства.

Он также предоставляет возможность импортировать отчеты из внешних источников данных, таких как датчики и штрих-коды, предлагая более быстрый способ убедиться, что детали соответствуют требуемым спецификациям.

Однако программное обеспечение MES полезно не только для отслеживания шагов постобработки и управления проверками качества, но и для подключения этого критического этапа к остальной части рабочего процесса AM, поддерживая масштабируемые сквозные операции.

Программное обеспечение MES позволяет интегрироваться с поставщиками, устраняя простои связи в цепочке поставок, сохраняя при этом ваши данные в безопасности и сокращая количество ошибок в ваших процессах.

Прежде чем использовать систему MES, вы не можете оценить ее возможности, мощность и потенциал, которые помогут продвижению операций аддитивного производства.

Если ваша организация еще не использует MES, вероятно, вы занимаетесь определенным управлением производством проблемы с использованием системы ERP или набора более мелких решений, которые не обязательно интегрированы друг с другом.

Однако без всеобъемлющего решения для управления производством, способного удовлетворить уникальные потребности аддитивного производства, операции AM невозможно масштабировать.

Хорошая система MES включает в себя все вышеперечисленные функции и позволяет вам расти в соответствии с потребностями вашей организации.

Вы можете начать с малого и решить свои неотложные проблемы. Затем, когда появляются другие возможности для улучшения или роста, у вас есть точная правильная система для их обработки.

Вы обнаружите, что система MES повышает эффективность практически каждого отдела (качества, проектирования, производства и т. Д.).

Когда эти команды присоединятся к MES, они также начнут осознавать многие преимущества единой системы, которая координирует все вместе и повышает эффективность вашего отдела AM. Узнайте, как повысить эффективность и отслеживаемость, чтобы масштабировать производство AM

9 ключевых проблем в управлении операциями аддитивного производства

1. Повышение эффективности производства Решение проблем аддитивного производства с помощью правильной технологии

1. Оптимизация управления запросами

Усовершенствованное дополнительное программное обеспечение MES помогает сократить время, затрачиваемое на ручную отправку, за счет предложения централизованного портала отправки запросов. 2. Упрощение управления запасами с помощью цифрового каталога запчастей

3. Понимание производственных мощностей и планирование производства

4. Интеграция машинных данных для оптимизации производства

Прямое подключение к машинам AM с помощью дополнительного программного обеспечения MES может улучшить ваши операции во многих отношениях.

Прямое подключение к машинам AM с помощью дополнительного программного обеспечения MES может улучшить ваши операции во многих отношениях. 5. Координация процесса постобработки и управления качеством

6. Связь с партнерами по аутсорсингу

Система MES позволяет автоматизировать передачу заданий партнерам по производству и дает возможность простого обмена данными. Отправка потоков электронных писем и других документов туда и обратно, чтобы поддерживать все стороны в вашей цепочке поставок в курсе, медленная, устаревшая и подверженная человеческим ошибкам. Добавка MES - все дело в росте и масштабируемости

3D печать

- Убедительное экономическое обоснование для DDS

- Какова экономическая модель системы исполнения аддитивного производства при производстве запасных частей?

- Создание бизнес-обоснования для системы управления аддитивным производством при быстром прототипировании

- Аддитивное производство и литье под давлением - новое видение жизненных циклов производства

- Следующий рубеж масштабируемого аддитивного производства? Аддитивное программное обеспечение MES

- Обоснование использования 5G в производстве

- 3 практических совета по ускорению производства

- Пример использования 3D-печати в производстве

- Что такое система управления производством (MES)?

- Советы по открытию производственного бизнеса в Америке