Важность изотропии в 3D-печати

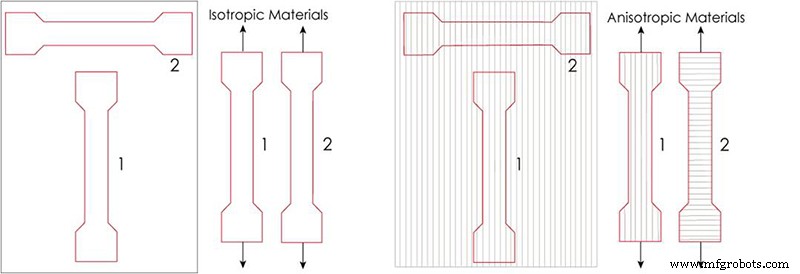

Изотропия материалов — это качество, определяющее однородность их свойств независимо от направления, в котором они измеряются.

Как правило, большинство термопластов считаются изотропными материалами. . Из-за их природы и сцепления между составляющими их полимерными цепями одинаково во всех направлениях, их механические свойства также одинаковы.

Тот факт, что материал изотропен не означает, что все изделия, изготовленные из этого материала, сохраняют это качество. Во многих случаях метод формования или изготовления может привести к тому, что деталь станет анизотропной или ортотропной, несмотря на то, что исходный материал изотропен.

Например, деталь из армированного волокном термопластика. В пластиковой матрице волокна ориентированы хаотично и равномерно, благодаря чему сохраняется изотропность материала. Однако, если часть этого материала изготавливается с использованием методов механического растяжения, волокна могут быть переориентированы внутри матрицы в предпочтительном направлении, что приводит к тому, что материал становится анизотропным. Иногда в процессе впрыска термопласта или при отверждении смол возникают внутренние напряжения, которые могут привести к снижению степени изотропии материала.

Иногда эта анизотропия является инженерным решением это учитывает, какие нагрузки будет поддерживать деталь, и направлено на улучшение ее характеристик или оптимизацию соотношения веса и сопротивления. Так обстоит дело, например, с композитами, армированными волокнами, в которых сетки из ориентированных волокон часто используются для улучшения свойств в определенном направлении.

Изображение 1:Изотропный и анизотропный материал. Источник:Инстрон.

Но что происходит, когда эта анизотропия является непреднамеренным следствием, продуктом формовки или метода изготовления? В этом случае, если нагрузки, которые будут действовать на деталь, неравномерны и мы хорошо знаем, как меняется изотропия детали после ее изготовления, мы можем адаптировать ее ориентацию в процессе формовки так, чтобы предпочтительное направление совпадало с направлением нагрузки . Это значительно усложняет задачи проектирования и производства, но может стать преодолимым препятствием.

Однако, когда мы априори не знаем, в каком направлении будут действовать нагрузки на деталь, тот факт, что ее свойства неодинаковы во всех направлениях, может создать серьезную проблему. . Во-первых, следует проверить свойства во всех направлениях и следует учитывать самые низкие значения, такие как сопротивление детали. . Во-вторых, гораздо сложнее определить, когда эта часть выйдет из строя , так как срок службы, когда нагрузки действуют в наиболее благоприятном направлении, может быть намного дольше, чем когда они действуют в наименее благоприятном направлении.

Вот почему, когда речь идет о деталях, которые должны выполнять механическую или конструктивную функцию, контроль изотропии имеет большое значение.

Изотропия в 3D-печати

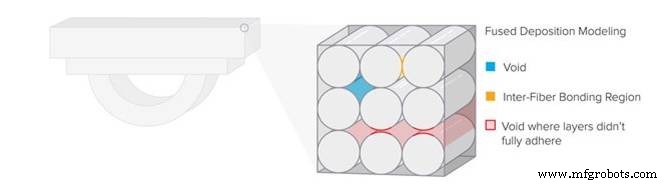

Одним из методов производства, в котором явно сказывается изотропия, является 3D-печать методом FDM. . Этот метод изготовления основан на формовании детали послойно путем экструзии расплавленной полимерной нити.

Именно по этой причине на уровне своей микроструктуры детали, напечатанные с использованием FDM, представляют собой микропористые структуры. . Это означает, что фактическое сечение фрагмента меняется в каждом направлении. относительно кажущегося сечения, которое мы можем измерить на макроскопическом уровне. Кроме того, в игру вступает еще один фактор:связность между слоями, которая не всегда достигается идеальным и воспроизводимым образом.

<сильный>

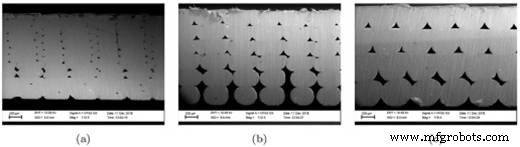

Изображение 2. Микроструктура 3D-печати FDM. Источник:Formlabs.

Из-за этого несоответствия между фактическими сечениями детали и кажущимися сечениями кажущийся модуль упругости при испытании детали по всем трем осям также будет различаться.

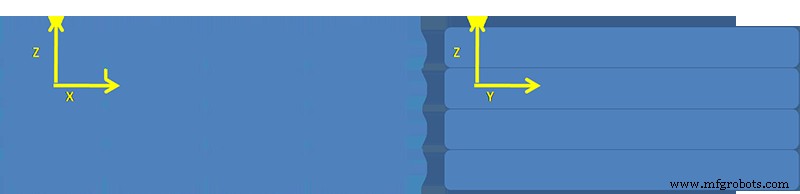

Например, если мы протестируем куб со стороной 1 см 3 , мы увидим, что модуль упругости различен по трем осям. Это связано с тем, что при расчете E =(F⁄S) / (∆L⁄L), где S — сечение детали, мы принимаем за сечение 1 см 2 для трех осей, когда фактическое сечение варьируется от одной оси к другой, как показано на изображении 3.

Изображение 3. Части печатного материала со 100% заполнением и всеми слоями, обращенными в одном направлении.

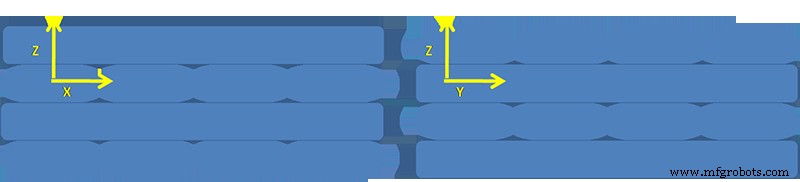

Мы могли бы свести к минимуму этот эффект, изменяя направление печати на каждом слое. Ориентируя слои под углом 90º, как показано на рисунке 4, мы можем получить ортотропные элементы по осям X и Y , хотя анизотропия останется по оси Z.

Изображение 4. Секции печатного изделия со 100% заполнением, каждый слой ориентирован под углом 90° по отношению к предыдущему.

Теоретически, если мы изменим каждый слой на небольшой угол , в больших кусках, состоящих из большого количества перекрывающихся слоев, мы могли бы получить плоскую изотропию в плоскости XY, но все же мы не достигли бы полной изотропии.

Мы могли бы попытаться получить реальные сечения деталей и, таким образом, предсказать их теоретические свойства в каждом направлении, однако на практике принтеры FDM недостаточно точны для получения однородных и воспроизводимых структур , как показано на изображении 5 .

Изображение 5:Секции напечатанных деталей со слоями 0,1, 0,2 и 0,3 мм. Источник:С. Гарсон-Эрнандес и др. Материалы и дизайн 188 (2020) 108414

При всем этом очень сложно предсказать механическое поведение детали, напечатанной методом FDM.

Однако это явление не является универсальным в 3D-печати. Другие технологии, такие как 3D-SLA-печать и 3D-SLS-печать, позволяют производить детали с высокой изотропией.

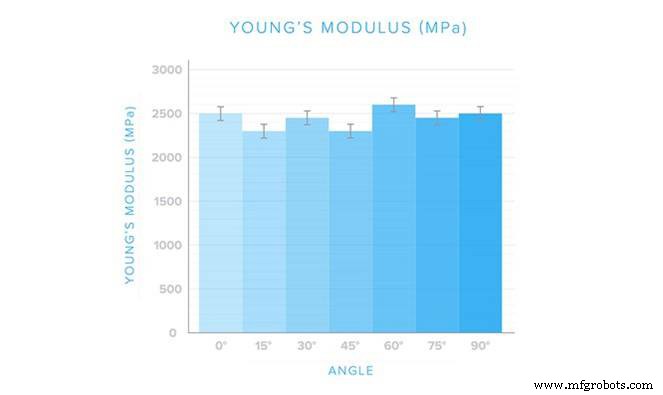

При SLA-печати детали формируются путем фотоотверждения смолы слой за слоем. . Это означает, что куски полностью плотные и, следовательно, их кажущееся и реальное сечения совпадают. . Кроме того, сцепление между молекулами формируется за счет химических связей и однородно по всему изделию.

Изображение 6. Модуль Юнга детали, напечатанной с помощью SLA, измеренный под разными углами. Источник:Formlabs

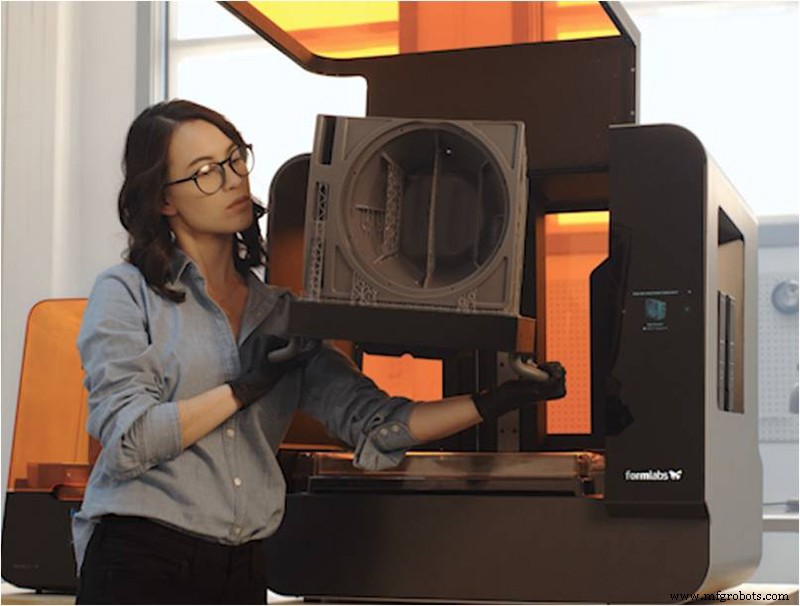

Несмотря на то, что традиционно смолы SLA не рассматривались для технических применений из-за их плохих механических свойств, в последние годы произошел значительный скачок в разработке смол с механическими и термическими свойствами, соответствующими самым высоким требованиям. Это относится к инженерным смолам Formlabs, которые вместе с Form 3L принтер, способный производить детали размером до 335x200x300 мм, образуют идеальный тандем для многих приложений, требующих изотропных деталей с высокими механическими свойствами.

Изображение 7:Принтер Form 3L SLA. Источник:Formlabs

Однако, несмотря на прорыв в разработке технических материалов для SLA, технология, которая гарантирует наилучшие результаты для технических приложений, — это 3D-SLS-печать.

Эта технология основана на послойном спекании полимерных микрочастиц. . В результате получаются детали с идеальными характеристиками для инженерных приложений:они обладают высокой изотропией, высокой точностью размеров и могут быть напечатаны без опор. что позволяет создавать очень сложные геометрические формы и даже печатать уже собранные мобильные механизмы.

Детали, полученные с помощью SLS-печати, пористые, однако, в отличие от изготовленных методом FDM, их пористость однородна и не зависит от ориентации детали при печати , как показано на изображении 8.

Изображение 8: Внутренняя микроструктура изделия, напечатанного с использованием SLS.

Из-за этого они обладают высокой изотропией, поскольку, хотя их реальные сечения и их кажущиеся сечения не совпадают, они остаются постоянными во всех направлениях.

Вот почему, хотя механические свойства деталей, напечатанных с помощью SLS, отличаются от свойств исходного материала, они постоянны, не зависят от ориентации детали и могут быть легко определены. , что упрощает инженерные расчеты и позволяет с малой погрешностью определять стойкость и срок службы компонентов, изготовленных по этой технологии.

Кроме того, SLS-печать позволяет использовать широко используемые в промышленности технические полимеры. , например нейлон 11 , нейлон 12 или даже термопластичные эластомеры, такие как TPE и ТПУ .

Это касается 3D-принтеров, таких как Lisa Pro, принтера с отличным соотношением цены и качества, способного производить детали очень высокого качества. в таких материалах, как полиамид 11, благодаря его способности печатать в азотной атмосфере.

Видео 1:видео Lisa Pro. Источник:Синтерит

Когда дело доходит до изготовления деталей с помощью 3D-печати, которые должны соответствовать определенным механическим требованиям, следует учитывать не только свойства исходного материала, но и технологию, по которой он будет изготовлен. Хотя технология FDM вероятно,самый универсальный, когда речь заходит о выборе технических материалов , тот факт, что печатные детали имеют очень низкую изотропию, может быть большой проблемой, которую во многих случаях трудно решить. Ориентация детали во время печати выбор шаблонов заливки и хорошее понимание того, где и при каких условиях деталь будет работать являются критическими факторами при производстве технических компонентов с использованием 3D-печати FDM. Это означает, что проектирование и производство деталей по этой технологии, пожалуй, самое сложное, хотя и имеет значительные ограничения.

Многие из этих ограничений исчезают при печати SLA и SLS. . Возможность получения частей с плотной или однородной пористостью , с высокой изотропностью и наличие технических материалов с хорошими механическими свойствами , делают их многообещающей альтернативой для тех приложений, где 3D-печать FDM не подходит.

Кроме того, возможность печати деталей без использования предварительно собранных опор и мобильных механизмов , делает SLS-печать идеальной технологией, сокращая и упрощая постобработку деталей.

3D печать

- 3 основных шага 3D-печати

- Почему популярность 3D-печати растет

- Как 3D-печать оставляет свой след в мире медицины

- 12 компаний, раздвигающих границы 3D-печати

- 6 способов снизить стоимость 3D-печати

- Роль вложенности в полимерной 3D-печати

- Печать предохранителя 1 с предохранителем 1

- Важность взаимодействия в 3D-приложениях

- Будущее 3D-печати в производстве

- Является ли 3D-печать будущим производства?