Лучшие способы предотвращения и исправления утяжек при литье под давлением

Литье под давлением — это отличный производственный процесс для быстрого изготовления эстетичных прототипов и пластиковых деталей. Но если нет строгой системы контроля производственного процесса, могут быть дефекты пластиковых формованных деталей, например, утяжка.

Итак, что такое утяжка в литье под давлением? Почему это происходит и как вы, как производитель, предотвращаете их? Продолжайте читать, пока мы дадим вам ответы на эти вопросы и важные сведения, которые вам нужно знать об утяжках.

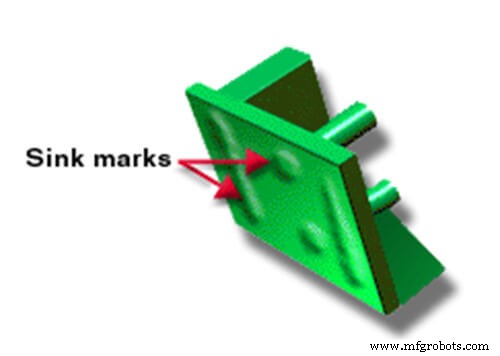

Что такое утяжина при литье под давлением?

Утяжка — это дефект на поверхности деталей, полученных литьем под давлением, с различной толщиной стенки. . Другими словами, утяжины при литье под давлением возникают на более толстых участках формованных деталей, и этот дефект больше похож на углубление или канавку на его поверхности. То, что часть продукта толще, означает, что она содержит больше частей. Кроме того, эти более толстые области увеличивают время их охлаждения. Напротив, внешняя часть пластиковой детали, находящаяся в контакте со сталью пресс-формы, часто очень быстро остывает.

Следовательно, эта разница во времени охлаждения между внешней частью формованной детали и ее внутренней частью вызывает дефект. Как? По мере того как молекулы в более толстой части прототипа начинают остывать, они сжимаются, в результате чего внешняя часть втягивается, вызывая утяжку. Однако, если внешняя часть достаточно прочная, это сжатие вместо этого создает пустоту.

Степень видимости раковины зависит от ее глубины, цвета продукта и его фактуры. Однако важно отметить, что небольшие утяжины часто видны из-за их способности отражать свет в разных направлениях.

Причины и способы устранения утяжек при литье под давлением <сильный>

Производство деталей методом литья под давлением включает в себя впрыск расплавленного материала в форму. В форме материал затвердевает в желаемые части. Впоследствии происходит его выброс.

Утяжка при литье под давлением часто возникает, когда толщина детали, отлитой в форму, слишком велика для используемой смолы. Однако есть и другие причины утяжек. Теперь давайте рассмотрим, что их вызывает и как уменьшить утяжины при литье под давлением.

Впадины, причина 1:неправильная температура расплава

Использование неправильной температуры при плавлении смолы может привести к образованию утяжек на поверхности готового пластика. Часто утяжка возникает из-за низкой температуры вставки, и в этом случае повышение температуры может решить эти проблемы.

Чтобы избежать этого, отрегулируйте температуру плавления смолы в пределах рекомендованного производителем диапазона температур. Перед заливкой смолы в форму проверьте температуру расплава.

Впадины, причина 2:малое время упаковки и выдержки

Если время упаковки и выдержки слишком мало, это также может привести к впадинам на поверхности продуктов. В идеале упаковка и время выдержки должны быть длительными. Это обеспечивает надлежащее уплотнение затвора детали, тем самым предотвращая попадание и выход полимерной смолы из полости пресс-формы. Если герметизация затвора не происходит должным образом, пластиковая смола выйдет из полости при укладке.

Чтобы избежать утяжин, держите его достаточно долго, чтобы убедиться, что ворота затвердевают после заполнения формы. Это помогло бы предотвратить выход расплавленного материала из формы, предотвращая раковины. Другими словами, если рядом с воротами образовалась метка или впадина, продление времени упаковки и выдержки помогает устранить ее.

Утяжка, причина 3:неправильное давление набивки или удержания

Неправильное распределение удерживающего давления – еще одна причина появления раковин на литых деталях. Другими словами, приложение надлежащего давления при упаковке к различным частям продукта поможет сохранить его форму.

Чтобы предотвратить усадку или усадку, типичное давление в полости пресс-формы колеблется от 8000 до 15 000 фунтов на квадратный дюйм. Правило заключается в том, что давление набивки или удержания должно составлять 50-70% от давления впрыска.

Лучший способ оказать давление – измерить толщину. Следовательно, толстые секции пресс-формы требуют больше пластика и давления, чем менее толстые секции, чтобы сохранить форму.

Поскольку этот дефект возникает из-за усадки, когда материал, такой как пластиковая смола, в толстых областях сжимается во время высыхания, нанесение достаточного количества пластика в толстые области с правильным давлением может помочь устранить его.

Впадины, причина 4:высокая температура плесени

Не использовать рекомендуемые температуры пресс-формы (80-120 o Цельсия) может привести к этой депрессии. Установка слишком высокой температуры может помешать правильному и своевременному запечатыванию ворот. Чтобы исправить это, используйте правильный диапазон температур пресс-формы, обеспечив правильную сантехнику.

Ниже приведена рекомендуемая температура литья под давлением для обычного пластика:

| Пластик | Температура литья под давлением (C°) | Температура пресс-формы (C°) |

| ПЭНП | <тд>160-260 <тд>50-70||

| ПОМ | <тд>200-210>90 | |

| АБС | <тд>210-275 <тд>50-90||

| ПП | <тд>250-270 <тд>50-75||

| ПС | <тд>180-280 <тд>10-40||

| Жесткий ПВХ | <тд>180-210 <тд>30-50||

| ПВХ-мягкий | <тд>170-200 <тд>15-50||

| ПНД | <тд>260-300 <тд>30-70||

| ПК | <тд>280-320 <тд>80-100||

| TPR | <тд>120-250 <тд>50-70||

| PA66 | <тд>260-290 <тд>70-120||

| ПММА | <тд>210-240 <тд>50-70||

| PA6 | <тд>240-260 <тд>70-120

Утяжка, причина 5:неправильная геометрия детали

Неправильная геометрия деталей и конструкция пресс-формы также могут привести к образованию этих углублений. Важно отметить, что ребра и бобышки являются наиболее распространенными областями, где появляются утяжины. Ниже приведены несколько способов устранения дефектов литья под давлением. вызвано геометрией.

Сбалансировать толщину ребер и стенок <сильный>

Создание баланса между толщиной ребра и стенки поможет уменьшить склонность к образованию этих отметин. Избегайте увеличения высоты ребра до толщины стены. Потому что это может привести к увеличению количества деформаций или дефектов на пластике.

Также обратите внимание, что расплавленный пластик, как и другие жидкости, течет по пути практически без сопротивления. Таким образом, менее толстые области будут заполняться первыми во время инъекции пластика. После заполнения этой секции расплавленный пластик начнет заполнять секцию ребра.

Используйте постепенный наклон в 7 градусов у основания ребра

Чтобы свести к минимуму искажения и дефекты, необходимо ввести постепенный наклон в 7 градусов у основания ребра. Использование этого метода наклона работает только тогда, когда ворота находятся рядом с областью. Этот наклон помогает обеспечить постепенный подъем расплавленного материала, впрыскиваемого в форму, предотвращая появление пятен и искажений на ее поверхности.

Дизайн босса <сильный>

При проектировании бобышки, где обруч будет подвергаться минимальному напряжению, внешний диаметр должен быть вдвое больше внутреннего диаметра. Этот тип конструкции бобышки поможет уменьшить утяжины. С другой стороны, если обруч с бобышкой подвергается большим нагрузкам при приложении более тяжелых нагрузок, внешний диаметр должен быть в два с половиной раза больше внутреннего диаметра.

Тонкая базовая область вокруг бобышки <сильный>

Лучше избегать истончения базовой области вокруг бобышки. Эта практика, распространенная в наши дни, делает конструкцию непрочной. В результате бобышке потребуются прочные ребра для поддержки, которые, следовательно, прерывают поток материала во время впрыска, что приводит к утяжкам на пластике.

Маленькое отверстие для сопла <сильный>

Если сопло заблокировано или отверстие сопла формовочной машины маленькое, отсутствие давления может привести к утяжке на пластике. Следовательно, лучший способ предотвратить этот тип дефекта на пластике — очистить или заменить сопло машины для литья под давлением, чтобы получить идеальную скорость впрыска.

DFM помогает предотвратить появление утяжин при литье пластмасс под давлением <сильный>

Проектирование для производства или технологичности включает в себя разработку компонента или детали, поэтому легче производить больше этой детали. Этот процесс включает в себя набор рекомендаций по проектированию, рекомендуемых отраслью для улучшения производства и проектирования деталей.

Применение дизайна для технологичности на этапе проектирования помогает предотвратить появление утяжек на литых деталях. Этот этап производства также является идеальным временем для устранения этих дефектов, поскольку он делает это с минимальными затратами. Также этот процесс предполагает использование специализированных программ моделирования течения пресс-формы. Целью использования этой программы является моделирование процесса литья под давлением. Это моделирование, выполненное в 3D, показывает поток, деформацию, тепловой поток и детали всей пресс-формы.

Во время моделирования инженеры, контролирующие проект, проверяют наличие проблем с конструкцией, в том числе утяжин, используя контрольный список. Если есть проблемы, они вносят необходимые изменения в конструкцию, в том числе в используемый материал и форму. Они повторяют этот процесс до тех пор, пока контрольный список не будет завершен и проблемы не будут устранены.

Общая цель DFM — производить продукцию с минимальным количеством ошибок и повышать качество продукции для оптимального удовлетворения потребностей потребителей. Кроме того, несоблюдение этого руководства по проектированию литья под давлением во время производства пластиковых деталей часто приводит к расходам, которых можно было избежать, из-за модификации и перепроектирования пресс-формы.

RapidDirect — ваш лучший партнер в области литья под давлением <сильный>

Вы ищете лучшее место, чтобы получить услуги по литью под давлением? без следов утопления? Подумайте о RapidDirect! Мы предлагаем лучшее качество как при прототипировании, так и при серийном производстве.

Более того, мы бесплатно предлагаем нашим клиентам DFM-анализ, чтобы убедиться, что такие дефекты, как утяжка, не портят внешний вид вашего продукта.

Мы большие поклонники совершенства, поэтому мы следуем всем стандартным рекомендациям DFM, чтобы детали вашего продукта были за гранью совершенства. Так чего же ты ждешь? Посетите RapidDirect сегодня, чтобы начать свой проект.

Часто задаваемые вопросы <сильный>

Что вызывает пустоты при литье под давлением?Пустота возникает, когда существует разница в скорости охлаждения между внешней и внутренней частями, особенно когда внешний слой продукта охлаждается раньше, чем внутренний слой. Эта разница приводит к тому, что внутренний слой сжимается, отделяясь от другого слоя, в результате чего образуется пустота.

Как предотвратить появление утяжин и пустот?

Основные способы предотвращения провалов и пустот в конструкции включают в себя:

а. Убедитесь, что температура расплава оптимальна.

б. Убедитесь, что давление упаковки и удержания идеально.

в. Избегайте избыточной температуры формы.

д. Убедитесь, что вы используете правильный материал и дизайн пресс-формы.

Ниже приведены способы, с помощью которых вы можете удалить и предотвратить линии потока;

а. Увеличьте скорость впрыска, давление или температуру материала.

б. Там, где толщина стенок увеличивается, скруглите углы формы в этих местах.

в. Обеспечьте хорошее расстояние между воротами формы и охлаждающей жидкостью формы.

д. Увеличьте скорость потока, увеличив диаметр сопла.

Заключение <сильный>

Знание того, что вызывает утяжины, является первым шагом к их предотвращению и устранению. Существует множество причин появления утяжин:от времени выдержки и давления до температуры формы и температуры расплава. Однако один из способов предотвратить деформацию литых деталей из-за этого углубления — использовать DFM в производстве.

Кроме того, если вы ищете идеальную компанию для литья под давлением по доступной цене, обратите внимание на RapidDirect.

Смола

- Проектирование литьевых деталей, часть 2:следы раковины

- Плюсы и минусы термореактивного литья под давлением

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- PPSU для литья под давлением, растяжения и экструзии с раздувом и литья под давлением бутылок

- Смолы на основе PHA для пленок, полученных методом экструзии с раздувом, литья под давлением и термоформования

- Лучшие из… Лучшие практики литья под давлением

- 8 способов предотвратить простои и при этом сэкономить деньги

- Что такое дефекты литья под давлением и как их предотвратить:10 дефектов пластиковых деталей

- Лучшие материалы для литья пластмасс под давлением

- Эффективные и экономичные услуги по литью пластмасс под давлением