Самополяризация пленки PVDF, вызванная гидрофильной обработкой пироэлектрического датчика со сверхнизким пьезоэлектрическим шумом

Аннотация

Пленки поливинилиденфторида (ПВДФ) обладают многофункциональностью для пьезо / пиро / сегнетоэлектроники. Одной из важнейших проблем традиционных технологий является сложный процесс изготовления полярных пленок. В этой работе пленка PVDF легко изготавливается путем заливки раствора на гидрофильно обработанные подложки. Полученные пленки PVDF демонстрируют довольно хороший пироэлектричество, сравнимое с пироэлектричеством, полученным с помощью термической полировки, что указывает на самополяризацию пленки. Этот результат объясняется индуцированным водородными связями упорядоченным расположением первого субнанослоя внизу, который служит «затравочным слоем» и инициирует выравнивание остальной части пленки при послойном подходе. Кроме того, для подавления пьезоэлектрического шума разработан пироэлектрический датчик с новой двухслойной структурой с использованием предварительно подготовленной пленки PVDF. По сравнению с обычным однослойным датчиком отношение сигнал / шум двухслойного значительно улучшено до 38 дБ с 18 дБ. Приведенные выше результаты открывают широкие возможности для создания высокопроизводительного переносного пироэлектрического датчика с меньшими затратами и простыми процедурами.

Введение

Поливинилиденфторид (ПВДФ) и его сополимеры [1,2,3,4,5] в последние годы стали горячими кандидатами для носимой электроники, многофункциональных гибких датчиков и наногенераторов благодаря своим хорошим пьезоэлектрическим и пироэлектрическим характеристикам, гибкости и простота процесса [6,7,8,9,10,11]. Однако реализация хорошей пироэлектрической функции в ПВДФ по-прежнему является большой проблемой. В традиционных методах неизбежны два этапа:растяжение и термическое полирование. Первый шаг - получить высокое содержание β-фазы [12,13,14,15,16], а второй - дополнительно ориентировать дипольные векторы в β-фазе перпендикулярно поверхности пленки [17,18,19,20 ]. Сложно полученные образцы ПВДФ обладают такими недостатками, как малая активная площадь, большое количество дефектов, низкая эффективность и тщательная защита от поражения электрическим током [12, 13, 18, 19, 20]. Кроме того, из-за собственной пьезоэлектрической природы ПВДФ традиционные инфракрасные датчики, изготовленные из однослойного ПВДФ, чувствительны к шумам вибрации окружающей среды, которые значительно ухудшают пироэлектрические характеристики устройства.

В последнее время были разработаны различные методы для создания самополяризованных пленок PVDF без термической полировки, включая литье [21,22,23,24,25], центрифугирование [26, 27], осаждение Ленгмюра-Блоджетт (LB) [28 ], электроспиннинг [29,30,31,32,33,34,35] и нанесение на водный солевой раствор [36]. В общем, самополяризацию пленок PVDF можно наблюдать с помощью вышеуказанных методов из-за различных механизмов, таких как солевое [21,22,23,24,25], водородно-связывающее взаимодействие [21,22,23 , 24,25, 27, 36], встроенное поле [26] или сильное электрическое поле [29, 35] во время осаждения и растяжение во время нанесения покрытия [26, 28, 36]. Тем не менее, большинство этих методов сосредоточено только на пьезоэлектрических характеристиках пленок PVDF и не учитывает их пироэлектрические свойства. Кроме того, методы центрифугирования и LB были применимы только для ультратонких пленок [26, 28], в то время как метод литья требовал добавления соли для достижения самополяризации [21,22,23,24,25] и механизма поляризации. Электропрядение требовало дальнейшего понимания [29,30,31,32,33,34,35]. Что касается датчика, то выборочная полировка композитов из ПВДФ, легированных сегнетоэлектрической керамикой, является распространенным методом уменьшения влияния вибрационного шума окружающей среды [37, 38]. Эта легированная керамика, например, цирконат-титанат свинца (PZT), имеет одинаковый знак пироэлектрического коэффициента ( p ), а знак противоположный пьезоэлектрическому ( d 33 ) в виде ПВДФ (или его сополимера). Таким образом, если две фазы поляризованы параллельно, пироэлектрический отклик усилится, а пьезоэлектрическая активность частично снизится, что может уменьшить электрический шум, вызванный вибрацией в пироэлектрических датчиках. Однако все процедуры довольно сложны; кроме того, после легирования керамикой диэлектрические свойства PVDF будут ухудшаться, что сильно ограничивает эффективность этого метода [39]. Таким образом, получение высокоэффективной пироэлектрической пленки, а также датчика остается сложной задачей.

В этой работе мы разрабатываем простую технику изготовления пироэлектрической пленки PVDF, комбинируя традиционный метод литья с гидрофильной модификацией подложки. Результаты показывают, что полученные пленки PVDF одновременно обеспечивают высокое содержание β-фазы и значительный пироэлектрический отклик. Механизм поляризации, основанный на процессе выравнивания диполя-реле, вводится для пояснения приведенных выше результатов. Кроме того, используя подготовленный образец ПВДФ в качестве чувствительного материала, предлагается двухслойный гибкий инфракрасный датчик для достижения сверхнизких пьезоэлектрических шумов в устройстве. Этот метод показывает большой потенциал для применения в носимых инфракрасных датчиках или датчиках температуры в суровых условиях, где существуют сильные акустические шумы и / или механические вибрации.

Методы

Подготовка пленки PVDF и двухслойного пироэлектрического датчика

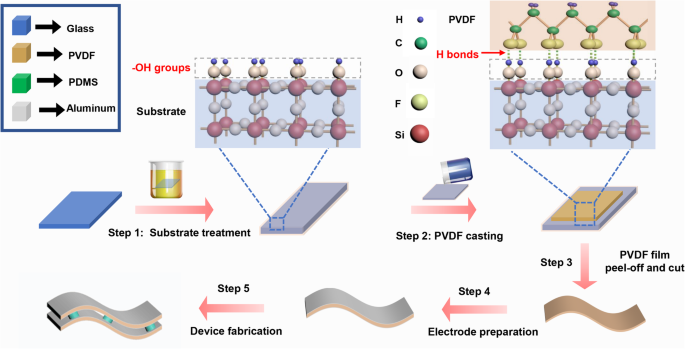

Процесс приготовления пленки PVDF показан на рис. 1. Сначала кусок стеклянной подложки был погружен в раствор пираньи (смесь:H 2 SO 4 (Концентрация 98%, Kelong Chemical, Китай) и H 2 О 2 (Концентрация 30%, Kelong Chemical, Китай) с объемным соотношением 7:3) для гидрофильной обработки. Раствор помещали в инкубатор при 60 ° C на 2–8 ч. Определенное количество порошка ПВДФ (в среднем M w ~ 534 000, Сигма-Олдрич, США) был смешан с N -метилпирролидон (NMP) (чистота 99%, Kelong Chemical, China) с массовым соотношением 10 мас.%, который затем нагревали при 50 ° C с магнитной мешалкой в течение 4 ч до получения полностью однородного раствора. Полученный раствор наносили на вышеупомянутый обработанный субстрат и выдерживали при 80 ° C в течение 10 часов для удаления растворителя NMP. Чтобы уменьшить краевой эффект в пленках, в конечном итоге была получена свежеприготовленная пленка ПВДФ с площадью 10 мм × 10 мм путем вырезания образца из центральной области отлитой пленки размером 50 мм × 50 мм. Для сравнения, образец PVDF также был изготовлен на необработанной подложке, а толщина всех образцов составляет 50 мкм. Алюминиевые электроды напыляли с обеих сторон образцов для измерения пироэлектрических и пьезоэлектрических характеристик.

Иллюстрация процесса изготовления ПВДФ пленки и устройства. Шаг 1:стеклянную подложку замачивали в растворе пираньи на 2–8 ч. Этап 2:хорошо перемешанный раствор PVDF наносили на подложку и сушили при 80 ° C в течение 10 часов. Шаг 3:пленка PVDF отслаивалась от подложки, и кромка была обрезана для устранения краевого эффекта. Шаг 4:алюминий напыляли на обе стороны пленки в качестве электродов. Шаг 5, двухслойное устройство было изготовлено с использованием столбов PDMS, поддерживаемых между двумя слоями в качестве разделителей. Также были указаны схемы гидроксильных групп, связанных на поверхности стеклянной подложки после обработки, образование водородных связей после литья PVDF и упорядоченное расположение «ультратонкого слоя» внизу пленки PVDF.

Отверстия диаметром 1 мм на акриловой пластине толщиной 1 мм (Xintao Plexiglass, Китай) выполнялись мощным лазерным лучом (тип 4060, Ketai, Китай) и использовались в качестве моделей столбов. Силиконовый эластомер (Sylgard 184, DOW CORING) был выбран в качестве материала-предшественника столба. Основу и отвердитель смешивали в весовом соотношении 10:1, а затем закапывали в отверстия. Столбы из полидиметилсилоксана (ПДМС) можно получить после отверждения при 60 ° C в течение 10 часов. Двухслойное устройство было изготовлено путем склеивания двух поляризованных пленок ПВДФ с пятью стойками с помощью клея (тип 810, LEAFTOP, Китай).

Физические характеристики и метод тестирования

Измеритель угла смачивания (CA) (тип JC2000D1, POWEREACH, Китай) использовался для характеристики гидрофильности субстрата. Для анализа состава и фазовой структуры образцов были проведены испытания инфракрасной спектроскопии с преобразованием Фурье (FTIR) (тип 6700, NICOLET, США). Кристалличность измеряли с помощью дифференциального сканирующего калориметра (DSC) (тип DSC 7020, SEICO INST., США). Морфологию поверхности образцов характеризовали с помощью сканирующего электронного микроскопа (SEM) (тип Inspect F50, FEI, США). Зависимость электрического смещения от электрического поля (D-E) полюсных образцов регистрировалась сегнетоэлектрическим анализатором (тип HVI40904-523, Radiant, США). Константы диэлектрических и диэлектрических потерь (ε 'и ε ″) измерялись анализатором импеданса (тип 4294A, Agilent, США).

Для пироэлектрических измерений использовалась самодельная установка, основанная на электрически модулированном методе (дополнительный файл 1:рисунок S1a). В частности, прямоугольные волны на разной частоте создавались генератором волн (тип DG1022U, RIGOL Technologies Inc., Китай). Импульсный лазер с длиной волны 980 нм управлялся прямоугольной волной и использовался в качестве модулированного источника тепла. Пироэлектрический ток образцов усиливался самодельной схемой преобразования тока в напряжение и, наконец, считывался цифровым осциллографом (тип DSOX3012A, Agilent, США). Для пьезоэлектрических измерений была создана аналогичная установка путем замены лазера вибратором, который синусоидально стимулировался через усилитель мощности, подключенный к генератору волн (дополнительный файл 1:рисунок S1a).

Результаты и обсуждение

Фильм PVDF

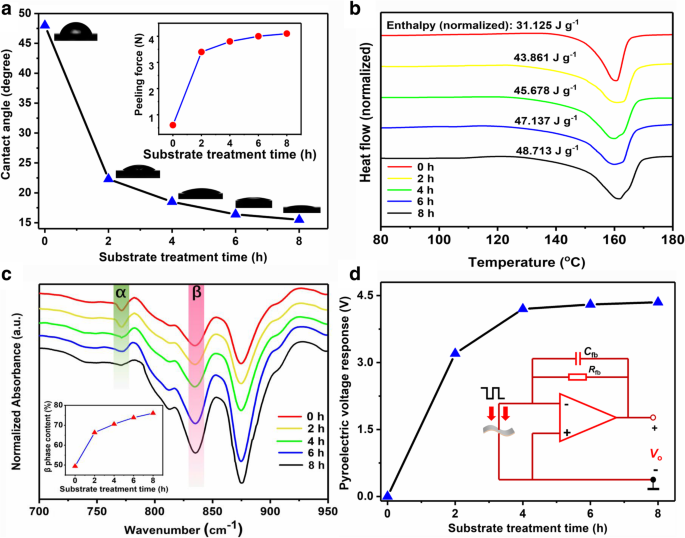

На рис. 2а показана СА стеклянных подложек, погруженных в раствор пираний при разном времени обработки. Это ясно показывает, что гидрофильные свойства субстрата улучшаются после обработки. CA продолжает уменьшаться с увеличением времени погружения и имеет тенденцию к насыщению через 8 часов. Возможная причина может заключаться в том, что больше гидрофильных оборванных групп Si-OH будет образовываться на поверхности стекла при более длительной обработке. Еще одним доказательством этого вывода является тот факт, что с увеличением времени обработки становилось все труднее снимать пленку ПВДФ с подложки (вставка на рис. 2а).

а СА стеклянных подложек, обработанных пираньей в течение разного времени, на вставке - сила отслаивания как функция времени обработки. б ДСК-картина образцов ПВДФ. c Спектры FTIR образцов PVDF, на вставке - содержание β-фазы в зависимости от времени обработки, рассчитанное по результатам FTIR. г Пироэлектрический отклик образцов ПВДФ без термического полирования, на вставке упрощенная схема самодельной схемы считывания сигналов

Определение характеристик методом ДСК проводится для исследования влияния гидрофильной обработки на кристалличность образцов ПВДФ. По результатам ДСК процент кристалличности ПВДФ можно определить по [40].

$$ {X} _ {\ mathrm {C}} =\ left (\ frac {\ Delta {H} _ {\ mathrm {m}}} {\ Delta {H} _ {\ mathrm {m}} ^ 0 } \ right) \ times 100 \%, $$ (1)где X C - процент кристалличности ПВДФ, Δ H м - энтальпия плавления ПВДФ, а \ (\ Delta {H} _ {\ mathrm {m}} ^ 0 \) - значение энтальпии плавления 100% кристаллического ПВДФ. На рисунке 2b показаны измеренные значения Δ H м значения образцов ПВДФ, отлитых на подложки с разным временем обработки. Соответственно, легко вычислить, что X C в 8-часовой обработанной пробе увеличилась более чем на 50% по сравнению с необработанной.

FTIR-спектр в дальнейшем используется для исследования фазового состава образцов. Пики на волновом числе 764 см −1 и 840 см −1 (Рис. 2в) обычно относят к характеристикам α- и β-фазы, а площадь пика ( A 764 или A 840 ) пропорциональна соответствующему фазовому содержанию [41, 42]. Как показано на рис. 2c, A 764 уменьшается, а A 840 монотонно увеличивается со временем лечения. Чтобы получить количественное представление о влиянии времени обработки на содержание фазы в ПВДФ, можно применить следующую формулу (2) [42],

$$ {F} _ {\ mathrm {rel}} \ left (\ upbeta \ right) =\ frac {X _ {\ upbeta}} {X _ {\ upalpha} + {X} _ {\ upbeta}} =\ frac {A _ {\ upbeta}} {\ left ({K} _ {\ upbeta} / {K} _ {\ upalpha} \ right) {A} _ {\ upbeta} + {A} _ {\ upbeta}} $ $ (2)где X α и X β - абсолютный процент фаз α и β, A α и A β - площади пиков при 764 см −1 и 840 см −1 , а K α =6,1 × 10 4 см 2 моль −1 и K β =7,7 × 10 4 см 2 моль −1 - константы поглощающей способности.

На вставке к рис. 2с показано, что рассчитанное содержание β-фазы монотонно увеличивается параболическим образом со временем обработки. Он достигает максимального значения 76,05%, когда время обработки составляет 8 ч, что примерно на 50% больше, чем в необработанном образце. Этот результат в сочетании с результатом DSC демонстрирует, что увеличенный X C в основном переходит в β-фазу. Мы дополнительно измеряем отношения D-E и ε 'для всех образцов, результаты которых также показывают очень похожие тенденции, как и FTIR (дополнительный файл 1:рисунки S2 и S3).

Вдобавок удивительно обнаружение отчетливого пироэлектрического отклика образцов PVDF на обработанных подложках без дальнейшей процедуры термического полирования (рис. 2d). Преобразование сигнала, как показано на вставке, осуществляется через схему токового режима. Подобно результатам FTIR, выходной сигнал увеличивается со временем обработки и в конечном итоге достигает насыщения до 4,3 В, когда время обработки составляет 8 часов. Для сравнения, в необработанном образце нет обнаруживаемого пироэлектрического отклика (время обработки =0 ч). Этот результат указывает на то, что гидрофильные группы на подложке могут не только способствовать содержанию β-фазы, но также могут поляризовать пленку PVDF. Чтобы исследовать точное направление дипольных векторов в образце, в качестве эталонного образца используется имеющаяся в продаже пленка PVDF (Jinzhoukexin, Китай) с известным направлением полирования. При облучении двух синхронно модулированных источников света на обоих образцах выходные сигналы записываются, и их фазы сравниваются:если два сигнала находятся в фазе, диполи в обоих образцах будут параллельны друг другу; если их фазы обратные, диполи будут антипараллельными. Результаты показывают, что направление диполей в обработанных образцах указывает от подложки к пленке (дополнительный файл 1:рис. S1b и S1c).

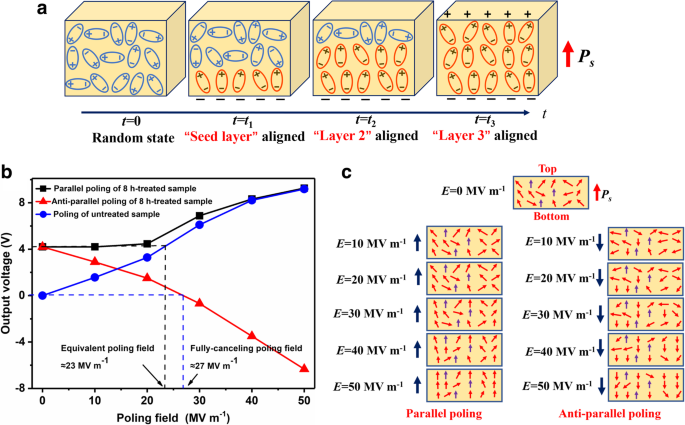

Основываясь на приведенных выше результатах, можно сделать вывод о механизме полирования пленок PVDF гидрофильными группами (схематически на рис.1):оборванные кремниевые связи на поверхности стеклянной подложки будут связаны с гидроксильными группами после гидрофильного лечение. При заливке раствора PVDF могут образовываться водородные связи между атомами фтора в единицах VDF и атомами водорода в гидроксильных группах из-за их большой разницы в электроотрицательности. В результате дипольные векторы в первом субнанослое пленки PVDF внизу выровнены вверх. Этот первый субслой будет затем играть роль зародышевого слоя, а затем соседний верхний субслой будет дополнительно ориентирован под действием электрической силы, которая возникает из уже выровненных дипольных векторов в зародышевом слое. Этот процесс затем будет повторяться во всех вышеупомянутых субнанослоях, когда со временем станет достаточно. Другими словами, выравнивание дипольных векторов в пленке ПВДФ передается снизу вверх (рис. 3а). Этот процесс ретрансляции дипольного выравнивания может иметь место только тогда, когда молекулярные цепи в PVDF очень гибкие и активны до полного отверждения пленки. Следовательно, когда «релейный процесс» завершается после полного отверждения пленки, содержание β-фазы в пленке увеличивается, и одновременно вся пленка поляризуется.

а Релейный процесс выравнивания диполей в PVDF запускается гидрофильными группами субстратов. б Влияние поля и направления термополинга на пироэлектрические отклики 8-часового обработанного образца. c Принципиальная схема параллельного и антипараллельного опроса

Для дальнейшего исследования степени поляризации в образцах выполняется обычный процесс термического полирования. В отличие от термической полировки неполяризованного образца, дипольные векторы в обработанных образцах уже выровнены, так что направление полирующего электрического поля ( E p ) должен влиять на поляризацию пленки. Следовательно, выполняется как параллельный, так и антипараллельный опрос. Как показано на рис. 3b, для обработанного ПВДФ, полярного в параллельном направлении, выходные сигналы ( V о ) сначала остаются стабильными, а затем увеличиваются с увеличением E p примерно в узле 20 МВ м −1 . Для сравнения: V о монотонно возрастает с увеличением E p для необработанного образца во всем диапазоне опроса; кроме того, V о необработанного образца всегда меньше E p меньше 40 МВ м −1 . Как E p далее увеличивается, V о обоих образцов становятся эквивалентными, максимальное из которых составляет 8,8 В как E p =50 МВ м −1 . Эти результаты показывают, что значение поляризации в обработанных образцах при времени обработки =8 ч сравнимо со значением поляризации при обычном термическом полировании при E p ≈ 23 МВ м −1 (эквивалентное поле опроса). С другой стороны, когда обрабатываемый образец имеет обратную полярность, V о монотонно убывает с E p , и, как показано на рисунке, V о ≈ 0 В как E p ≈ 27 МВ м −1 (полностью отмена поля опроса). Это явление указывает на то, что поляризация, вызванная гидрофильными факторами, может быть полностью отменена с помощью обратного опроса. Однако это не обязательно означает, что наведенная поляризация полностью деполяризована; напротив, часть наведенной поляризации все еще остается равной E p =50 МВ м −1 (Рис. 3в), поскольку отрицательный максимум V о (=- 6,2 В) очевидно меньше максимального V о (=8,8 В) аналогов с параллельными тепловыми полюсами. Эти недеполяризуемые дипольные векторы могут нуждаться в гораздо большем E p (> 50 МВ м −1 ) для переориентации, что может быть связано с их гораздо меньшей потенциальной энергией и большей стабильностью по сравнению с другими векторами [43]; это также объясняет разницу между эквивалентным полем опроса и полем полной отмены.

Двухслойный пироэлектрический датчик

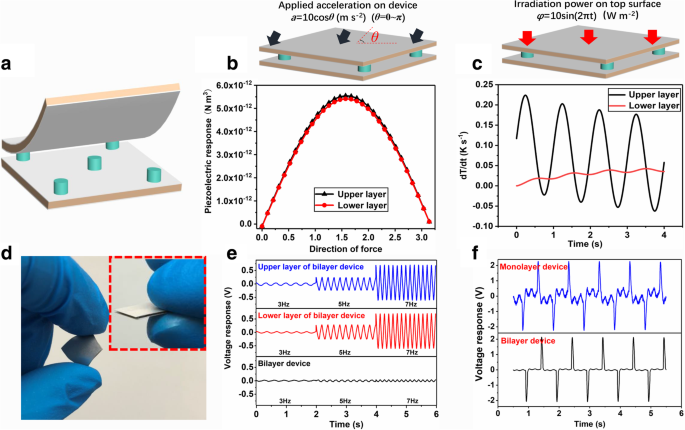

Поскольку все пироэлектрические материалы по своей природе обладают пьезоэлектрической природой, нежелательный сигнал неизбежно возникает, когда пироэлектрический датчик механически возбуждается посредством удара или вибрации. Если используются два элемента PVDF, один из которых является чувствительным материалом, а другой - эталоном для компенсации пьезоэлектрического сигнала, может быть получен пироэлектрический датчик с минимизированным пьезоэлектрическим шумом. С этой целью мы предлагаем пироэлектрический датчик с новой двухслойной структурой (рис. 4a), где две идентичные пленки PVDF соединены между собой с пятью крошечными разделителями-столбиками. В этом устройстве верхняя пленка является чувствительным материалом, а нижняя - пьезокомпенсатором. Пять столпов играют две важные роли:(1) хорошая теплоизоляция, т. Е. Предотвращение рассеивания тепла от верхнего слоя к нижнему; и (2) передача механической вибрации между двумя слоями без искажения. Очевидно, что после выполнения двух требований можно ожидать высококачественного пироэлектрического сигнала со сверхнизким пьезоэлектрическим шумом, вычитая сигнал нижнего элемента из верхнего.

Результаты моделирования и измерений пироэлектрического сенсора с двухслойной структурой. а Изучена принципиальная схема устройства. б Модель и результаты моделирования пьезоэлектрического отклика. c Модель и результаты теплового моделирования. г Оптическое фото изготовленного устройства. е Пьезоэлектрический отклик на разных частотах. е Реакции двухслойных и обычных однослойных устройств при одновременном воздействии механической вибрацией (5 Гц) и тепловым излучением (1 Гц)

Используя пьезоэлектрические и тепловые модели программного обеспечения COMSOL Multiphysics, было проведено механическое и тепловое моделирование устройства для проверки конструкции этого двухслойного прототипа. Как показано на рис. 4b, пьезоэлектрические отклики от обоих слоев демонстрируют аналогичные тенденции изменения в зависимости от направления приложенного ускорения. Максимальные отклики и их различия происходят в нормальном направлении силы, где отклик нижнего элемента составляет около 93,7% от отклика верхнего, что означает, что пьезоэлектрический шум двухслойного датчика может быть подавлен как минимум на 93,7% по сравнению с его однослойный аналог. Тепловое моделирование выполняется путем перпендикулярного излучения периодической тепловой волны на верхнюю часть датчика (рис. 4c). По сравнению с верхним слоем скорость изменения температуры (dT / dt) нижнего слоя почти остается стабильной, что указывает на незначительные потери тепла из верхнего слоя в нижний. Следовательно, два вышеупомянутых требования действительно выполняются (Примечание:рис. 4b и c являются результатами моделирования с оптимизированными параметрами в таблице 1, более подробная информация о моделировании, то есть зависимости пьезоэлектрических и тепловых свойств датчика от геометрических параметров (диаметр и высота ) и положение столбов можно найти в части 2 Дополнительного файла 1).

Соответственно, изготавливается образец двухслойного сенсора (рис. 4d) на основе 8-часовых обработанных образцов. Как показано на рис. 4e, наблюдаются очевидные пьезоэлектрические характеристики верхнего и нижнего элементов, оба из которых дают очень похожие результаты при разных частотах возбуждения. Кроме того, тенденция изменения амплитуд отклика при изменении частоты оказывается типичной характеристикой пьезоэлектрических или пироэлектрических датчиков на низкой частоте [44]. Для сравнения, пьезоэлектрический выход образца показывает только очень слабые сигналы на всех частотах. Кроме того, отклики образца сравниваются с однослойным путем одновременной стимуляции образцов источником вибрации с частотой 5 Гц и источником тепла с частотой 1 Гц. Результаты (рис. 4f) ясно демонстрируют, что серьезный пьезоэлектрический отклик (около 0,5 В) существует в сигнале однослойного образца с пироэлектрическим сигналом 4,4 В, т. Е. Отношение сигнал / шум (SNR) =18 дБ, в то время как двухслойный имеет только незначительный пьезоэлектрический шум (около 0,05 В) с немного меньшим пироэлектрическим сигналом 4,1 В, т.е. SNR =38 дБ. Эти результаты показывают, что двухслойный инфракрасный датчик может применяться в суровых условиях, где присутствует акустический и / или другой механический шум.

Выводы

В заключение, была разработана простая технология приготовления пироэлектрической пленки PVDF путем литья прекурсора на гидрофильную стеклянную подложку. Содержание β-фазы в приготовленном образце монотонно увеличивается с гидрофильностью субстрата. Диполи VDF в пленке PVDF предпочтительно выровнены в нормальном направлении, и, соответственно, очевидный пироэлектрический сигнал чувствительной пленки может быть получен без дальнейшего традиционного термического полирования. Кроме того, на основе приготовленных образцов ПВДФ предлагается новый двухслойный пироэлектрический сенсор. По сравнению с обычным однослойным аналогом, пьезоэлектрический шум в двухслойном датчике подавляется примерно на 90%, в то время как пироэлектрический сигнал почти не ухудшается.

Сокращения

- CA:

-

Угол контакта

- D-E:

-

Электрическое смещение-электрическое поле

- DSC:

-

Дифференциальный сканирующий калориметр

- FTIR:

-

Инфракрасное преобразование Фурье

- LB:

-

Ленгмюра-Блоджетт

- NMP:

-

N-метилпирролидон

- PDMS:

-

Полидиметилсилоксан

- PVDF:

-

Поливинилиденфторид

- PZT:

-

Цирконат титанат свинца

- SEM:

-

Сканирующий электронный микроскоп

- SNR:

-

Соотношение сигнал / шум

Наноматериалы

- ST:датчик движения с машинным обучением для высокоточного отслеживания активности без использования аккумул…

- MoS2 с контролируемой толщиной для электрокаталитического выделения водорода

- Электроспряденные полимерные нановолокна, украшенные наночастицами благородных металлов для определения х…

- Высокопроводящий слой PEDOT:PSS Transparent Hole Transport Layer с обработкой растворителем для высокоэффективных кремниевых /…

- Пленка WS2 большой площади с большими одиночными доменами, образованными химическим осаждением из паровой фаз…

- Токсичность наночастиц CoFe2O4, покрытых ПЭГ, с лечебным эффектом куркумина

- Электропроводящий нановолоконный композит TPU с высокой растяжимостью для гибкого датчика деформации

- Сверхчувствительный датчик деформации на основе гибкой пьезоэлектрической пленки из поливинилиденфторида

- Сенсорная пленка для аэрокосмической отрасли

- Мягкий тактильный датчик с характеристиками, сравнимыми с кожей, для роботов