Подготовка сверхгладкой поверхности Cu для синтеза высококачественного графена

Аннотация

Графен, выращенный путем химического осаждения из паровой фазы, обычно сильно деградирует из-за наличия границ зерен, которые ограничивают превосходные свойства графена и его интеграцию в передовые приложения. Было продемонстрировано, что существует сильная корреляция между морфологией подложки и плотностью графеновых доменов. Здесь мы исследуем, как термический отжиг и электрополировка влияют на морфологию медных фольг. Сверхгладкие поверхности из меди могут быть получены и сохранены при повышенных температурах с помощью электрополировки после обработки перед отжигом. Этот метод оказался более эффективным, чем просто электрополировка медной подложки без предварительного отжига. Это может быть связано с оставшимися дислокациями и точечными дефектами в объеме материала Cu, перемещающимися на поверхность при нагревании Cu. Точно так же стадия предварительного отжига может высвободить их. Графен, выращенный на отожженных электрополированных подложках из меди, демонстрирует лучшее качество с точки зрения более низкой плотности доменов и более высокой однородности слоев, чем графен, выращенный на подложках из меди с использованием только отжига или только электрополировки.

Фон

В виде двумерного монослоя sp 2 -гибридизованные атомы углерода, расположенные в сотовой решетке, графен в последнее время стал объектом пристального внимания в академических кругах и в промышленности из-за его необычных свойств [1,2,3,4]. Химическое осаждение из паровой фазы (CVD) [5] рост графена на металлических каталитических подложках, например Cu, показал себя как наиболее перспективный метод на сегодняшний день для выращивания высококачественных графеновых пленок большой площади [6]. Однако, сильно деградированные границами зерен [7,8,9], графеновые пленки, выращенные методом CVD, обычно являются поликристаллическими [10], что ограничивает их интеграцию в передовые технологические приложения. Поэтому синтез графена с минимальными кристаллическими дефектами и низкой плотностью доменов за счет устранения отрицательного влияния границ зерен имеет большое значение [11].

Было продемонстрировано, что существует тесная корреляция между морфологией субстрата и сайтами зарождения графена [12,13,14]. CVD-рост графена обычно выполняется на коммерческих поликристаллических медных фольгах. В полученном состоянии Cu, полученная методом холодной прокатки, часто имеет много дефектов [12, 15, 16], таких как линии прокатки, потенциальные деформации, примеси и самородный оксид, которые сильно влияют на качество графена. Чтобы улучшить морфологию меди, были исследованы самые разные методы предварительной обработки, такие как отжиг [17,18,19,20,21,22,23,24], физическая полировка [25], травление [15, 26] , электрополирование [13, 27,28,29,30], разжижение [31] и плавление-повторное затвердевание [32]. Среди них наиболее широко используются отжиг и электрополировка благодаря повышенной эффективности и удобству. С перестройкой поверхностных атомов Cu, снятием внутреннего напряжения в меди и увеличением размера кристаллов Cu, отжиг стал незаменимым этапом роста графена [21,22,23]. Однако, ограниченная образованием ступенчатой группировки и испарением атомов Cu [23, 33], поверхность отожженной Cu остается относительно шероховатой, что отрицательно сказывается на росте графена. Электрополировка может значительно улучшить морфологию поверхности подложки, что очень важно для получения однородных графеновых пленок, а также для предотвращения образования графенового адслоя [27, 34]. Однако дефекты Cu, такие как ямки травления и иглы, по-прежнему трудно избежать с помощью традиционных методов электрополировки [28, 29]. Следовательно, необходимо изучить и усовершенствовать методы подготовки сверхгладких металлических подложек.

В этой работе мы совместили отжиг и электрополировку для получения гладких подложек из меди. Хотя электрополировка является эффективным методом создания гладких поверхностей, рост графена обычно проводится при высоких температурах, которые могут снять внутреннюю деформацию и переместить дислокации к поверхности. Это может снова привести к шероховатости поверхности Cu. Здесь мы отожгли подложку из Cu перед электрополировкой, чтобы снять остаточную деформацию и дефекты. Таким образом, реконструкция поверхности за счет снятия напряжения при выращивании графена при высоких температурах была значительно ограничена, и можно было сохранить электрополированную поверхность. Мы продемонстрировали, что плотность доменов графена, выращенного на таких подложках Cu, значительно снижена по сравнению с таковой на просто отожженной или электрополированной подложке Cu. Наш метод изготовления гладких подложек дает преимущества при синтезе не только графена, но и других тонкопленочных или двумерных материалов.

Методы

Подготовка медной фольги

Для Cu-как получено (AR-Cu), медная фольга производства Alfa Aesar (25 мкм, 99,8%, № 46365).

Для отожженной меди (AN-Cu) фольги AR-Cu отжигались при 1050 ° C в водороде под давлением 6,8 Па в течение 1 ч.

Для электрополированной меди (EP-Cu) тестовая медная фольга используется в качестве анода, а второй кусок соответствующей медной фольги - в качестве катода. Электролит состоит из 500 мл фосфорной кислоты, 250 мл уксусной кислоты и 250 мл изопропилового спирта. Плотность тока около 47 А / м 2 . Время полировки 30 мин.

Для электрополированной отожженной меди (EA-Cu) медная фольга подвергается отжигу, а затем электрополировке.

Для отожженной электрополированной меди (AE-Cu) медная фольга электрополирована, а затем отожжена.

Рост и перенос графена

В этой работе для выращивания графена использовалась обычная система CVD при атмосферном давлении, оснащенная сухим механическим вакуумным насосом [35] (Chengdu Hao-Shi Technology Ltd.). Для выращивания графена используются различные подложки Cu (2 × 1 см 2 соответственно) помещали на кварцевую пластину и нагревали до 1050 ° C со скоростью 17,5 ° C / мин. Затем подложки были отожжены при атмосферном давлении с 200 куб. См аргона (Ar) и 4 куб. См H 2 . поток при 1050 ° C в течение 30 мин. После отжига поток 1 куб. См 1% CH 4 / Ar смесь вводилась в камеру для выращивания графена. Изолированные домены или непрерывные пленки были получены путем контроля времени роста. Медные фольги размещались параллельно, чтобы исключить эффект, связанный с разницей в транспортировке газа [36].

Перенос графена проводился методом влажного переноса ПММА [5]. SiO 2 толщиной двести восемьдесят пять нм В качестве поддерживающих подложек использовались пластины / Si.

Характеристика

Оптическая микроскопия (Nikon, ECLIPSE LV100D), атомно-силовая микроскопия (AFM; Veeco D5000), рамановская спектроскопия (Renishaw Invia, λ =532 нм), и измерения Ван-дер-Пау-Холла (VDP-H; Copia, HMS-5000) были проведены для подробных характеристик. Для ван дер Пау-Холла примерно 1 × 1 см 2 перенесенные образцы графена были отожжены в камере CVD под вакуумом при 200 ° C, чтобы сначала удалить адсорбированный газ из воздуха, а затем охарактеризовать.

Результаты и обсуждение

Подготовка медной фольги

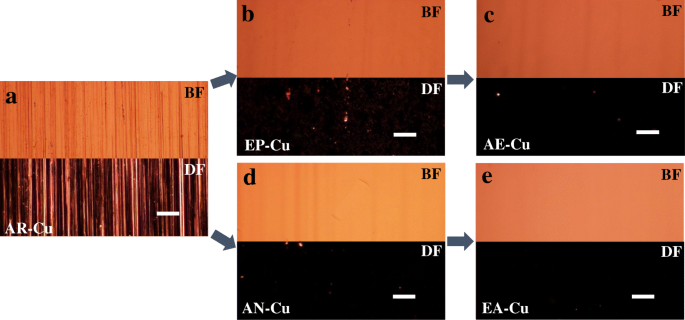

На рис. 1 показана морфология медных фольг, полученных с помощью различных обработок с помощью оптической микроскопии (ОМ). Как показано на рис. 1а, поверхность AR-Cu демонстрирует большие гофры как в светлом поле (BF), так и в темном поле (DF). Из рис. 1b – e видно, что предварительно обработанные подложки из меди имеют более гладкую поверхность.

ОМ-изображения медной фольги с различной предварительной обработкой в ярком и темном полях. а AR-Cu, b EP-Cu, c AE-Cu, d AN-Cu и e EA-Cu соответственно. Масштабные линейки, 20 мкм

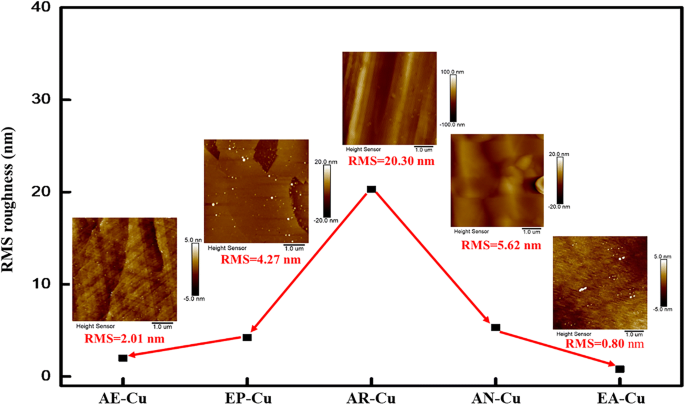

Определение характеристик с помощью атомно-силовой микроскопии (АСМ) дает количественное представление о различных методах обработки, как показано на рис. 2. Очевидно, AR-Cu имеет действительно шероховатую поверхность со среднеквадратичной шероховатостью 20,30 нм. Как сообщалось, как термический отжиг, так и электрополировка могут эффективно сглаживать поверхность [12, 18, 27, 37], снижая шероховатость поверхности до 5,62 нм и 4,27 нм соответственно. Кроме того, сочетание термического отжига и электрополировки, то есть либо термического отжига после электрополировки, либо электрополировки после термического отжига, может дополнительно снизить шероховатость поверхности до 2,01 нм и 0,80 нм соответственно. Поверхность EA-Cu более гладкая, чем AE-Cu, можно объяснить тем фактом, что термический отжиг может помочь снять остаточную внутреннюю деформацию и дислокации. Таким образом, если после отжига Cu-подложка подвергается электрополировке, после устранения остаточной внутренней деформации и дислокаций поверхность может быть хорошо отполирована. С другой стороны, если медная подложка отжигается после электрополировки, хотя гладкая поверхность может быть достигнута электрополировкой, во время процесса отжига поверхность может быть восстановлена за счет снятия внутренней деформации и движения дислокации к поверхности и, таким образом, окончательная шероховатость.

Средняя среднеквадратичная эволюция шероховатости (черные квадраты) поверхности Cu после каждого этапа обработки, полученные в АСМ

Рост графена

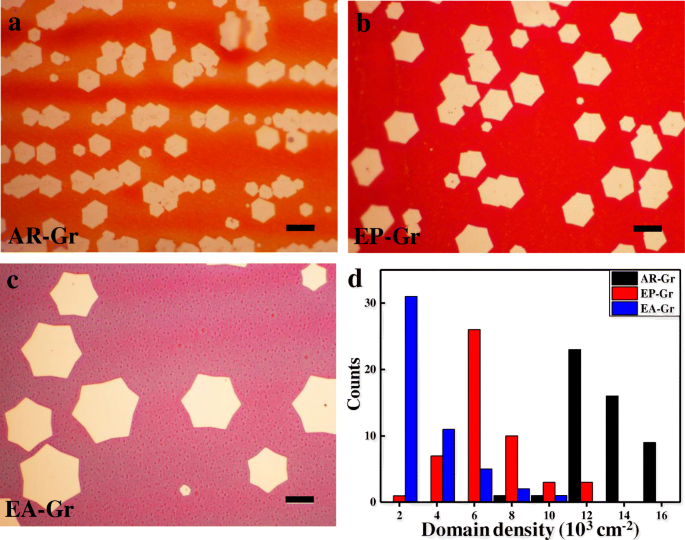

Сообщалось, что плотность графеновых доменов и однородность толщины коррелируют с шероховатостью поверхности Cu-подложки [12, 23, 34, 38]. Из рис. 3а – в хорошо видно, что плотность доменов графена уменьшается с уменьшением шероховатости поверхности Cu. Плотность доменов графена на AR-Cu (определяемом как AR-Gr) значительно высока до 1,16 × 10 4 см −2 (Рис. 3а). Графена на EP-Cu (определяемом как EP-Gr) падает в 2,25 раза и составляет всего 5,2 × 10 3 . см −2 (Рис. 3б). Доля графена на EA-Cu (определяемом как EA-Gr) дополнительно снижается до 1,7 × 10 3 см −2 , В 7,3 раза ниже, чем у АР-Гр, и в 3,2 раза, чем у ЭП-Гр (рис. 3в). На рис. 3d показан статистический анализ плотности доменов графена на трех поверхностях (AR-Cu, EP Cu и EA-Cu, соответственно), который количественно показывает влияние шероховатости поверхности Cu на плотность зарождения графена. Все соответствуют предыдущей работе. Также видно, что скорость роста EA-Gr значительно выше по сравнению с двумя другими медными фольгами.

ОМ-изображения доменов графена, выращенных на a AR-Cu, b EP-Cu и c EA-Cu соответственно. Масштабные линейки 10 мкм. г Статистический график гистограммы плотности графеновых доменов на AR-Cu, EP-Cu и EA-Cu соответственно. Плотность доменов рассчитывается путем случайного выбора области размером 120 × 90 мкм 2 а затем подсчет доменов в регионе

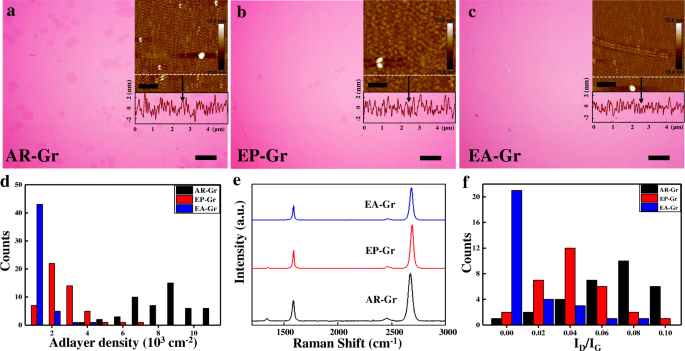

ОМ-изображения перенесенного графена с типичным распределением адслоев показаны на рис. 4a – c, а статистический график гистограммы плотности адслоя графена показан на рис. 4d для AR-Gr, EP-Gr и EA-Gr. соответственно. Как и ожидалось, чем ровнее поверхность, тем меньше адгезива. AR-Gr неоднороден с большим количеством адгезионных слоев со средней плотностью адгезива 7,3 × 10 3 . см −2 (Рис. 4а). Плотность адгезионного слоя EP-Gr снижена в четыре раза и составляет всего 1,8 × 10 3 . см −2 (Рис. 4б). EA-Gr является наиболее однородным с плотностью рекламного слоя всего около 2 × 10 2 . см −2 , В 36 раз ниже, чем у AR-Gr и в 9 раз ниже, чем у EP-Gr. Изображения АСМ, соответствующие каждому перенесенному графену, также показаны на вставке в правом верхнем углу. Спектральная среднеквадратичная амплитуда AR-Gr, EP-Gr и EA-Gr составляет 245,2 пм, 175,7 пм и 94,2 пм соответственно. Перенесенный EA-Gr показывает самую гладкую морфологию поверхности.

ОМ-изображения перенесенных пленок графена, выращенных на a AR-Cu, b EP-Cu и c EA-Cu. Масштабные линейки 10 мкм. (Изображения АСМ и амплитудный спектр, соответствующие каждому перенесенному графену, вставка в правом верхнем углу. Масштабные полосы, 1 мкм.) d Статистический график гистограммы плотности адслоя графена, выращенного на AR-Cu, EP-Cu и EA-Cu. Плотность адслоя рассчитывается путем случайного взятия области площадью 120 × 90 мкм 2 а затем подсчет рекламных слоев в регионе. е Рамановские спектры перенесенного графена, выращенного на AR-Cu, EP-Cu и EA-Cu соответственно. е Статистический график гистограммы I D / Я G в спектрах комбинационного рассеяния света графена, выращенного на AR-Cu, EP-Cu и EA-Cu

Одна из основных причин уменьшения плотности доменов графена заключается в том, что границы доменов считаются одним из дефектов, ухудшающих качество графена, например, характеристики электрического транспорта. Рамановская спектроскопия обычно используется для определения характеристик графена и определения отношения интенсивностей полосы D к полосе G ( I D / Я G ) коррелирует с плотностью дефектов графена [39]. На рис. 4e, f показаны спектры комбинационного рассеяния и статистический график гистограммы ID / IG трех видов графена. EA-Gr имеет наиболее совершенную кристаллическую структуру почти без пика D. Как правило, Я D / Я G составляет ~ 10 ± 5% для AR-Gr, ~ 5 ± 2% для EP-Gr и ~ 1 ± 1% для EA-Gr. То есть, чем ровнее поверхность подложки, тем выше качество графена.

Электротранспортные характеристики графена

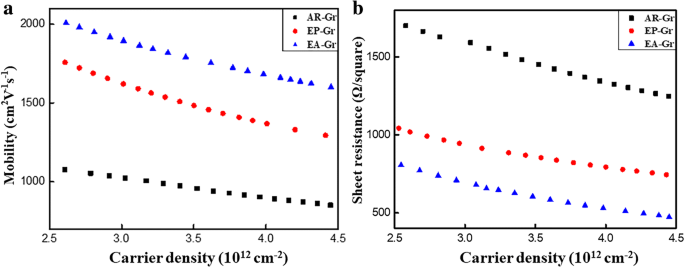

Измерение Ван дер Пау-Холла обычно используется для определения характеристик электрического переноса тонких пленок. Сопротивление слоя, плотность носителей и подвижность носителей можно измерить или вычислить. Однако в большинстве случаев измеренная подвижность носителей заряда из разных образцов графена не соответствует одной и той же плотности носителей из-за непреднамеренного легирования из окружающей среды. В этих случаях подвижность носителей несопоставима, поскольку она является функцией плотности носителей [40, 41]. Здесь мы провели измерения Ван-дер-Пау-Холла на отожженном графене, который изначально имел низкую плотность носителей. Плотность носителей увеличивалась со временем из-за адсорбции примеси из окружающей среды, и можно было измерить соответствующую подвижность носителей. Измеренные подвижность носителей и поверхностное сопротивление как функция плотности носителей для трех видов графена показаны на рис. 5. Можно видеть, что EA-Gr демонстрирует наилучшие транспортные характеристики с максимальной подвижностью носителей и наименьшим поверхностным сопротивлением. .

Участок графена а мобильность несущих в зависимости от плотности несущих и b сопротивление листа в зависимости от плотности носителя при комнатной температуре

Выводы

Таким образом, мы представили эффективный способ подготовки сверхгладкой подложки путем сначала отжига, а затем электрополировки коммерческой меди, который более эффективен для получения гладкой поверхности, чем простой отжиг или электрополировка. Это объясняется тем фактом, что термический отжиг может высвободить остаточную внутреннюю деформацию и дислокацию, таким образом, гладкая поверхность, достигнутая электрополировкой, может быть сохранена при повышенных температурах для роста графена. Эффективность подготовленной таким образом гладкой поверхности была продемонстрирована снижением плотности графеновых доменов, плотности адслоя, плотности дефектов и улучшением характеристик электрического транспорта.

Сокращения

- AE-Cu:

-

Отожженная электрополированная Cu

- AFM:

-

Атомно-силовая микроскопия

- AN-Cu:

-

Отожженная медь

- AR-Cu:

-

Получено Cu

- AR-Gr:

-

Графен, выращенный на AR-Cu

- BF:

-

Яркое поле

- CVD:

-

Химическое осаждение из паровой фазы

- DF:

-

Темное поле

- EA-Cu:

-

Электрополированная отожженная Cu

- EA-Gr:

-

Графен, выращенный на EA-Cu

- EP-Cu:

-

Электрополированная Cu

- EP-Gr:

-

Графен, выращенный на EP-Cu

- OM:

-

Оптическая микроскопия

- RMS:

-

Среднеквадратичное значение

Наноматериалы

- Достижения и проблемы флуоресцентных наноматериалов для синтеза и биомедицинских приложений

- Графен и полимерные композиты для суперконденсаторов:обзор

- Температурная кристаллизация нанофлексов MoS2 на графеновых нанолистах для электрокатализа

- Метод последующей обработки для синтеза монодисперсных бинарных наночастиц FePt-Fe3O4

- Синтез композита поли (3,4-этилендиокситиофен) / золото / графен в твердом состоянии и его применение для амперо…

- Виды отделки поверхности погонажных изделий

- Стратегии правильной подготовки к сварке

- Подготовка к торжественному открытию

- Тайваньская КИМ с ЧПУ для высококачественного производства

- Для этого есть робот!