Руководство по поиску и устранению неисправностей концевых фрез и фрезерных станков

Ожидаемый срок службы концевой фрезы определяется ее использованием, спецификой материала и покрытием. Для машинистов преждевременный износ и поломка инструмента — головная боль, которой легко избежать. Эти проблемы могут привести к плохой отделке деталей, простоям оборудования и даже браку деталей. Понимание проблем, с которыми сталкиваются эти инструменты в шпинделе, является ключевым первым шагом в устранении этих проблем, если они возникают.

Преждевременный износ инструмента

Причины

Преждевременный износ инструмента в концевых фрезах является одной из наиболее распространенных проблем, с которыми сталкивается оператор. Износ инструмента часто является проблемой, когда скорость резания превышает рекомендуемую для инструмента или, что интересно, когда скорость и/или подача концевой фрезы слишком малы.

Кроме того, твердые и естественно абразивные материалы наносят ущерб режущим инструментам, если не используются надлежащие покрытия инструментов. Покрытия играют множество ролей для режущего инструмента и операции резания, в том числе обеспечивают износостойкость и способствуют эффективному удалению стружки.

Другими распространенными причинами преждевременного износа являются использование неправильных углов наклона спирали или перерезание стружки.

Решения

Решить эти проблемы довольно просто. В случае неправильной скорости резания и подачи у станочников есть несколько вариантов. Сначала уменьшите скорость шпинделя, чтобы исправить слишком высокую скорость резания. Во-вторых, регулировка скоростей и подач путем консультации с таблицами скоростей и подач производителей позволит правильно использовать инструмент. Это также решит проблемы повторного резания стружки и отрегулирует глубину резания (DOC) и/или охлаждающую жидкость/воздух, чтобы должным образом удалить стружку с детали. Наконец, выбор правильного угла наклона спирали и покрытия для работы обеспечит максимальный срок службы и производительность режущего инструмента.

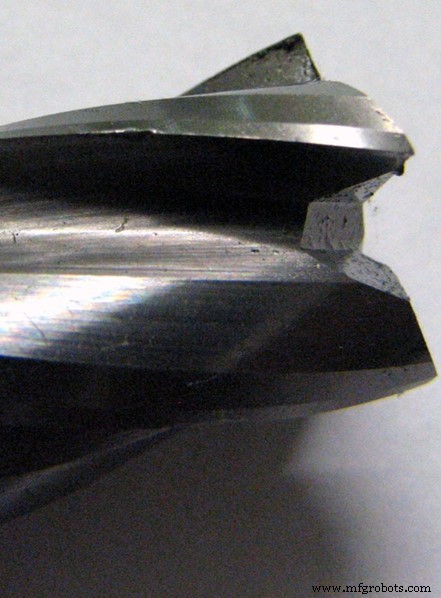

Выкрашивание кромки концевой фрезы

Причины

Выкрашивание кромки концевой фрезы обычно наблюдается при агрессивной и жесткой обработке. Операторы обнаружат это, когда их скорость подачи будет слишком агрессивной как при непрерывной обработке, так и при начальном проходе. Агрессивный DOC — еще одна распространенная причина выкрашивания инструмента.

Решения

Сколы кромок — это легко решаемая проблема для машинистов. Уменьшение общей и начальной скорости подачи снизит агрессивность резания. Уменьшение осевой и/или радиальной глубины резания — еще одно решение для слишком агрессивных траекторий движения инструмента.

Что касается жесткости, если проблема заключается в самом инструменте, слесари должны сменить держатель инструмента, удерживать хвостовик инструмента глубже или использовать более короткий инструмент. Повторная фиксация заготовки и/или улучшение общей настройки также может решить эту проблему. Наконец, машинисты должны проверить свой шпиндель на биение.

Поломка инструмента

Причины

Подобно выкрашиванию кромки, поломка инструмента может произойти при высоких скоростях подачи и чрезмерной глубине резания. Точно так же большой вылет инструмента является основной причиной поломки инструмента. Стружкообразование также часто встречается при разрушении и поломке инструмента. Другой основной причиной поломки является чрезмерный износ концевой фрезы.

Решения

Снижение скорости подачи и осевого/радиального DOC имеет решающее значение для решения проблем поломки инструмента. Это показывает оператору, что его траектории движения инструмента слишком агрессивны для структуры выбранного инструмента. При проблемах, связанных с вылетом, оператор должен держать хвостовик глубже или даже выбрать более короткий инструмент.

Существует несколько решений для упаковки стружки, которые включают в себя регулировку скорости и подачи, а также увеличение давления охлаждающей жидкости или воздуха для надлежащего смывания стружки. Инструменты с меньшим количеством канавок и более глубокими впадинами намного легче смывают стружку. В этом случае выбор инструмента с меньшим количеством канавок также может предотвратить образование стружки. Наконец, более ранняя переточка инструмента устранит поломку инструмента из-за чрезмерного износа.

Упаковка чипсов

Причины

Поскольку стружкообразование является причиной поломки инструмента, своевременное решение этой проблемы является ключом к успеху обработки. Это вызвано агрессивными скоростями и подачами, которые выходят за пределы возможностей инструмента. Кроме того, канавки, которые слишком малы для производимой стружки, приведут к засорению. Наконец, недостаточный объем охлаждающей жидкости и недостаточное давление не позволяют должным образом удалить стружку.

Решения

Для начала слесари должны ознакомиться с таблицами скоростей и подач производителя для инструмента и рассмотреть возможность их уменьшения. Использование концевой фрезы с меньшим количеством канавок предотвратит набивку, позволяя стружке правильно удаляться. Увеличение объема и давления охлаждающей жидкости, а также перемещение сопла ближе к точке реза также способствуют надлежащему вакуумированию.

Беседка

Причины

Вибрация инструмента или дребезжание — это простой способ сломать деталь в станке. Дребезжание может произойти до поломки, поэтому решения этих проблем очень похожи. Хотя полностью избежать вибраций невозможно, их минимизация имеет решающее значение для успешной обработки.

Жесткость и агрессивные траектории часто являются причиной вибрации инструмента на шпинделе. Это отсутствие жесткости не ограничивается самим инструментом, но также может быть связано со случаями в заготовке и станке. Кроме того, выбор неправильной геометрии инструмента может привести к ненужным вибрациям.

Решения

Снижение скорости и подачи, а также осевого и/или радиального DOC имеет решающее значение для решения проблем вибрации инструмента. Когда причиной является плохая жесткость, машинисты должны определить, откуда она взялась. Замена держателя инструмента, более глубокое удержание хвостовика и использование более короткого инструмента часто решают эти проблемы. Машинисты также должны проверить свой шпиндель на биение в случае жесткости. Наконец, повторная фиксация заготовки и/или улучшение общей настройки поможет, если причина в этом.

боры

Причины

Заусенцы распространены при механической обработке и заставляют машинистов кропотливо вручную удалять заусенцы с детали после завершения. Хотя это распространено, существует несколько причин чрезмерного образования заусенцев на детали. Во-первых, неправильные скорости и подачи при обработке могут привести к заусенцам, а также затуплению кромок концевых фрез и неправильным углам подъема винтовой линии.

Решения

Если при обработке присутствуют заусенцы, следует сначала проконсультироваться с правильными скоростями и подачами для инструмента и рассмотреть возможность их уменьшения во время обработки. Наконец, использование стратегии попутного фрезерования и изменение угла наклона спирали окупятся.

Плохая отделка

Причины

Правильная обработка деталей имеет решающее значение для успеха всех машинистов. С другой стороны, плохая отделка деталей часто приводит к поломке деталей и головной боли. Обычно это вызвано слишком высокими скоростями подачи и слишком низкими скоростями для инструмента и материала. Что касается скоростей подачи, агрессивная глубина резания приводит к маркировке деталей, что приводит к ухудшению качества отделки. Наконец, правильно заточенные инструменты в идеальных сценариях приводят к фантастической отделке. Когда инструменты сталкиваются с чрезмерным износом, качество поверхности детали ухудшается.

Решения

Уменьшение скорости подачи и глубины резания имеет решающее значение для обеспечения надлежащего качества обработки детали. Увеличение скорости инструмента (об/мин) также поможет улучшить качество обработки детали. Наконец, использование правильно острого или своевременно заточенного инструмента уменьшит головную боль при чистовой обработке деталей.

Плохая размерная точность

Причины

Точность размеров деталей имеет первостепенное значение для успеха оператора и цеха. Когда плохая точность размеров досаждает работе, есть несколько областей, которые должны исследовать механики. Агрессивная глубина резания, жесткость инструмента и жесткость станка — все это распространенные причины неточности.

Решения

Уменьшение осевой и/или радиальной глубины резания является важным первым шагом к решению проблем с размерной точностью. Если проблема заключается в недостатке жесткости, слесарь должен проверить, осмотреть и отремонтировать станок, инструмент, держатель инструмента и приспособления. Кроме того, эту проблему можно решить с помощью инструмента с большим количеством канавок.

В целом, существует несколько проблем фрезерования, с которыми могут столкнуться даже самые опытные операторы. Правильная идентификация проблемы является важным первым шагом в учете этих проблем. Как только проблема будет выявлена, понимание основной причины, стоящей за ней, поможет найти правильное решение.

Станок с ЧПУ

- Фрезерование - краткое руководство

- 8 причин, по которым вы убиваете свою концевую фрезу

- Введение в трохоидальное фрезерование

- Как обеспечить точность и прецизионность при фрезеровании с ЧПУ

- Аэрокосмическая промышленность в центре внимания:сверление и фрезерование углепластиковых композитов

- Поломка инструмента, износ, выкрашивание, причины и решения

- Причины и способы устранения неисправности и поломки перфоратора

- Токарно-фрезерные станки — это источники производительности

- Руководство по выбору фрезерного инструмента

- Краткое руководство по струйной мельнице