«Обрезка» инвентаря:установка уровней запасов MRO

В 1960-х годах был рекламный ролик, в котором задавался вопрос:«Достаточно ли трех? Шесть - это слишком много? С черносливом никогда не угадаешь. Если вы достаточно взрослые, чтобы помнить это, то, вероятно, помните, о чем он был. В противном случае вы можете позже погуглить Castoria Флетчера. Суть объявления заключалась в том, что не существует подходящей суммы для каждой ситуации; это зависит от обстоятельств.

В наши дни, вероятно, не так много складов ТОиР, где хранится чернослив, но многие борются с теми же проблемами, пытаясь оптимизировать свои запасы. Достаточно трех виджетов? Шесть вещиц - это слишком много? Меня часто спрашивают:«Как определить правильный уровень запасов для наших запчастей?» Люди хотят знать, что такое «волшебная формула». К сожалению, как и в случае с черносливом, ответ часто бывает:«это зависит от обстоятельств».

В этой статье я хотел бы затронуть некоторые соображения, связанные с принятием этих трудных решений, а затем предложить один метод. для помощи в определении подходящего уровня запасов для ваших собственных материалов.

Прежде чем заняться вопросами уровня запасов, первый вопрос, который следует задать, - есть ли на самом деле потребность чтобы запастись конкретным предметом. Некоторые люди считают, что важные запасные части должны находиться в кладовой; на самом деле, некоторые даже утверждают, что критически важные запасные части должны быть только элементами в кладовой. Обе предпосылки можно обсуждать, но суть аргумента верна:есть некоторые материалы, которые просто должны быть всегда под рукой. Однако «легко доступный» не обязательно означает «под рукой» или даже «на месте». Независимо от того, является ли предмет критическим или нет, если вы можете прожить без него дольше, чем требуется, чтобы получить замену, и при этом не понести значительных убытков или принять неприемлемый уровень риска, тогда вам может не потребоваться фактически складировать эту часть вообще. Консигнация, складирование у поставщика и другие меры могут сократить время доставки материала до такой степени, что нет необходимости носить товар на складе, но доступность по-прежнему не является проблемой.

Предполагая, что вы решите, что вы Вам нужно иметь запасные части, как определить правильный уровень запасов и чья ответственность за принятие решения?

Есть компании, которые собирают ваши данные и рассчитывают для вас точки повторного заказа с использованием различного программного обеспечения и статистических моделей. Они могут быть очень полезны, если вы знакомы с используемой методологией и знаете, как интерпретировать результаты. Но что, если вы не понимаете таких вещей, как «коэффициенты приемлемости дефицита» или «распределение вероятностей Пуассона?» Понимают ли поставщики программного обеспечения такие вещи, как критичность ваших компонентов, вероятность отказа или надежность ваших поставщиков? Если все, что они делают, - это берут ваши данные о затратах и использовании и рассчитывают рекомендуемый уровень запасов на основе формул, которую вы не совсем понимаете, действительно ли они представляют ценность? Кроме того, вы должны спросить себя:сколько все это будет стоить? И возьмет ли на себя провайдер ответственность за дефицит или избыток запасов, вызванный использованием его рекомендаций? Возможно, самый важный вопрос, который стоит задать себе:«Нет ли более простого метода?»

Модель точки заказа

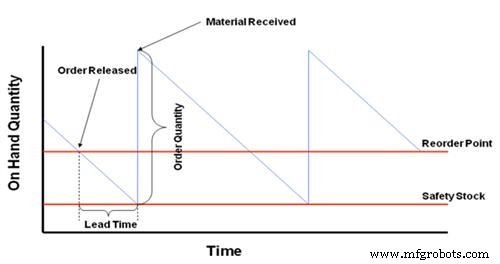

Большинство деталей ТОиР управляются с помощью метода точки заказа, поэтому сначала давайте вспомним, как это работает. На рисунке 1 показано представление модели точки заказа.

Рис. 1. Модель точки заказа

Модель графически иллюстрирует, как использование материала приводит к уменьшению остатка наличных средств до тех пор, пока он не достигнет точки пополнения заказа, когда деблокируется заказ на пополнение запасов. Спрос сохраняется в течение всего времени выполнения заказа, пока не поступит заказ на пополнение запасов. При получении заказа на пополнение запасы увеличиваются на сумму, равную количеству повторного заказа, и процесс повторяется. Точка заказа и количество повторного заказа работают вместе, создавая непрерывный цикл заказов на пополнение запасов, в результате чего получается шаблон, известный как «пилообразный» график. В идеале запасы контролируются так, чтобы они никогда не превышали количество, представленное вершиной зуба пилы, и никогда не опускались ниже количества, представленного нижней частью зуба пилы.

Теоретически это отлично работает. Пока точка повторного заказа и количество повторного заказа установлены правильно, а все остальное идет по плану, тогда обслуживание гарантировано, запасы эффективно управляются, и все довольны.

Но мы не живем в мире. теоретический мир, где все предсказуемо и происходит именно так, как должно. Использование может быть неустойчивым. Продавцы могут быть ненадежными. Точки повторного заказа и количества повторного заказа должны быть установлены таким образом, чтобы обеспечить буфер запасов в качестве защиты от колебаний спроса и предложения, но при этом поддерживать запасы на приемлемом уровне. Итак, как нам это сделать?

Обычно при установке нового товара запрашивающего просят (или требуют) заполнить поля в форме запроса запаса, помеченные как «минимальное количество» и «максимальное количество». Часто эти значения просто принимаются вслепую и вводятся в базу данных без какой-либо проверки того, обеспечивают ли они надлежащий баланс между услугами и запасами.

Если рекомендованные количества оказываются слишком низкими, это становится очевидным из-за отсутствия на складе, срочных покупок и жалоб клиентов. Обычно требуется гораздо больше времени, а также некоторый анализ, чтобы определить, являются ли количества слишком высокими. Во многих случаях, даже когда известно, что количество запасов слишком мало или слишком велико, исходные параметры никогда не изменяются после того, как они были впервые установлены, и любые проблемы, которые они могут вызвать, просто продолжают сохраняться.

Должен быть лучший подход, и он есть. Давайте подробнее рассмотрим каждый из параметров запасов, чтобы понять, что они делают и как ими управлять. Во-первых, точка повторного заказа.

Точка изменения порядка

Как показывает модель «Точка заказа», точка повторного заказа определяет самый низкий уровень, которого запасы должны достичь в идеальных условиях. Этот уровень называется «страховой запас». Точка повторного заказа является основным фактором при определении уровня обслуживания и должна быть установлена достаточно высокой, чтобы, по крайней мере, покрыть общие ожидаемые потребности в течение всего периода выполнения заказа. Это позволит постоянно поддерживать текущие потребности магазинов в материалах в ожидании поступления запасных частей. Имея это в виду, вы должны задать себе следующие вопросы:

- Есть ли у отправителя запроса достаточно точная оценка будущего спроса? Проводили ли они какую-либо оценку видов и вероятностей отказов? Учитывали ли они избыточность или другие аспекты критичности активов? Короче говоря, применяли ли они какие-либо методы проектирования надежности для прогнозирования реальных потребностей в материалах, или они просто взяли рекомендацию из предложенного производителем или поставщиком списка запасных частей - или, что еще хуже, просто предположение - и поместили ее в форму запроса?

- Понимает ли запрашивающий доступность товара? Знают ли они, кто и где продавец? Знают ли они заявленное время выполнения заказа и насколько надежен поставщик?

- Знает ли запрашивающий вообще, какую информацию он должен предоставить и как она будет использоваться в вашей системе пополнения? Должны ли они предлагать минимальное количество или количество страхового запаса? Максимальное количество или количество для повторного заказа?

Хотя нет ничего плохого в том, чтобы запрашивать эту информацию в качестве ориентира, ее следует рассматривать в надлежащем контексте. Уровень запасов - это поддержание ожидаемых требований, а не просто складирование количества деталей на полку. Таким образом, помимо (а еще лучше вместо) предлагаемой точки повторного заказа или минимального количества, формы запроса запасов должны требовать оценки спроса за некоторый период времени (будь то неделя, месяц, год или что-то еще). Затем, после того как закупка получила возможность проверить или даже сократить время выполнения заказа и оценить надежность поставщика, все ключевые заинтересованные стороны, включая заказчик, инжиниринг надежности, магазины, закупки, техническое обслуживание, операции, должны прийти к консенсусу по окончательному значению. который будет использоваться как точка изменения порядка для элемента.

Повторный заказ

Теперь посмотрим на количество повторного заказа. За исключением случайных товаров, которые обычно выпускаются более чем по одной единице за раз, количества повторного заказа обычно определяются размером партии поставщика, экономичными объемами заказа или доступным пространством. Количество повторного заказа определяет частоту заказов на пополнение запасов (другими словами, количество зубцов на графике пилообразной формы). Но что более важно, это влияет на средний уровень запасов каждого предмета и, следовательно, на расходы на хранение, связанные с хранением и управлением этими запасами. Обычно это вещи, о которых запрашивающий не заботится, и о которых может даже не подозревать. Таким образом, вместо того, чтобы спрашивать запрашивающего о предлагаемом максимальном количестве или количестве повторного заказа, имеет смысл спросить:«Сколько будет выдано за один раз?» Затем эта информация может быть использована закупщиками и магазинами, чтобы рекомендовать правильное количество для повторного заказа после учета этих других внешних факторов. Опять же, необходимо достичь консенсуса между всеми ключевыми заинтересованными сторонами относительно окончательного значения, которое будет использоваться.

Обеспечение правильного баланса

Теперь, когда мы изучили каждый из параметров по отдельности, давайте поговорим о том, как они работают вместе. С тремя ключевыми частями информации, относящейся к конкретным деталям (стоимость единицы, запланированное время выполнения заказа и оценочные потребности), модель точки заказа может быть настроена для любого конкретного элемента, чтобы показать прогнозируемое количество в наличии и связанные с этим инвестиции, которые приведут к из любой комбинации значений «Точка заказа» и «Количество повторного заказа».

В следующем примере показан годовой прогноз для элемента со следующими параметрами:

В наличии:16 шт.

Точка заказа:14 шт.

Количество повторного заказа:12 шт.

Стоимость единицы:10,00 долларов США

Планируемое предложение Срок:4 недели

Ориентировочная потребность:100 в год

Предполагаемое использование - примерно два в неделю, поэтому, просто посчитав в уме, вы можете вычислить, что точка повторного заказа из 14 штук соответствует примерно семи недельному спросу. Для элемента с четырехнедельным сроком выполнения это может быть слишком консервативным, и, как показывает профиль запасов выше, прогнозируемые запасы никогда не опускаются ниже восьми штук или примерно четырех недель спроса. С другой стороны, если вы посмотрите на соответствующий инвестиционный профиль ниже, вы увидите, что сумма денег, связанных с этим «страховым запасом», относительно невелика, и связанные с этим затраты на содержание этого инвентаря будут минимальными, поэтому немного консервативен в отношении недорогого предмета, такого как это, на самом деле не большая проблема.

Количество для повторного заказа в 12 штук соответствует потребности примерно за шесть недель, что означает, что заказ на пополнение запасов для этого элемента будет создаваться примерно каждые шесть недель. Это, вероятно, слишком часто для товара небольшой стоимости, так как затраты на заказ для такого большого количества заявок будут намного превышать затраты на хранение для прогнозируемого уровня инвестиций. Если бы это была вещь за 1000 долларов, вы могли бы подумать совершенно иначе, поскольку затраты на транспортировку были бы в 100 раз больше, чем для вещи за 10 долларов.

В следующем примере показан другой тип профиля. Для этого элемента параметры следующие:

В наличии:1 шт.

Точка заказа:0 шт.

Количество повторного заказа:1 шт.

Стоимость единицы:2 500 долларов США

Планируемое предложение Срок:8 недель

Ориентировочная потребность:2 в год

Это типичный профиль, который часто используется для многих дорогих и уникальных товаров. Основная посылка - «когда мы воспользуемся тем, что у нас есть, мы купим еще один». Это звучит как простая и эффективная стратегия, но в профиле запасов мы видим, что есть значительные периоды времени, когда прогнозируемые запасы равны нулю. Если это представляет собой приемлемый уровень риска, то точка и количество повторного заказа, вероятно, в порядке. Если нет, то их необходимо переадресовать, чтобы свести к минимуму потенциальное воздействие дефицита запасов в результате неожиданного спроса в периоды нулевых запасов.

Использование этого типа инструмента может быстро выявить ряд потенциальных проблем, как связанные с услугами, так и с инвестициями; и каждый элемент при моделировании расскажет свою собственную историю. Это всего лишь несколько примеров, которые мы рассмотрели. Цель модели не в том, чтобы попытаться придумать «идеальный» набор параметров, а в том, чтобы скорректировать их по мере необходимости, чтобы получить профиль инвентаризации и инвестиций, который каждый может принять как разумный баланс между затратами на обслуживание и транспортировку. Кстати, этот инструмент полезен не только при создании новых элементов, но и для проверки существующих элементов с использованием истории недавнего использования. Модель может быть адаптирована к элементам проекта, используемым в нескольких количествах одновременно.

Критические факторы успеха

В любой теоретической модели есть предположения, которые необходимо признать и понять. Во-первых, модель Order Point предполагает устойчивый спрос, что часто бывает не так. Во-вторых, как и в финансовом мире, прошлая история не обязательно является показателем будущих результатов, поэтому расчетные требования, используемые при моделировании запасов, должны периодически проверяться, чтобы гарантировать использование самых последних прогнозных данных.

Кроме того, как и в случае с любым другим математическим инструментом, ключом к получению реалистичного вывода является обеспечение достоверности ввода. Прежде чем любой набор значений точки заказа и количества повторного заказа может быть надлежащим образом подтвержден, очень важно проверить точность других ключевых параметров планирования, используемых в модели, а именно себестоимости и запланированного времени выполнения заказа.

Обрезка деревьев и кустарников необходима для стимулирования нового роста, удаления мертвых и поврежденных материалов и обеспечения благополучия растений. По тем же причинам сокращение вашего инвентаря ТОиР может быть столь же жизненно важным для долгосрочного здоровья вашего производственного предприятия.

И то, и другое требует правильных сокращений в нужных местах в нужное время, и эта модель это всего лишь один простой инструмент, который вы можете использовать. Самым важным аспектом «обрезки» инвентаря с использованием этой модели не обязательно является определение того, достаточно ли трех или шести слишком много. Важнее всего то, что в процесс вовлечены все ключевые заинтересованные стороны; что все согласны (или, по крайней мере, готовы принять), что окончательное решение устанавливает здоровый баланс между услугами и инвестициями; и что если результаты не обязательно окажутся такими, как планировалось, группа будет готова вновь собраться как команда, чтобы изменить процесс и параметры, а не просто пытаться идентифицировать и наказать виновную сторону, ответственную за их «неправильную» настройку. в первую очередь.

Если вы эффективно используете такой инструмент, я думаю, вы обнаружите, что гораздо лучше справляетесь с управлением своими запасами, чем позволяете им управлять вами.

Эта статья впервые появилась в информационном бюллетене IMPACT журнала Life Cycle Engineering.

Об авторе

Дуг Уоллес, CPIM, обладает более чем 30-летним опытом работы в области управления цепочками поставок и консультирования по вопросам управления, специализируясь в областях глобального планирования предприятий, управления производством и запасами, а также управления материалами. Как эксперт в области управления материальными потоками в компании Life Cycle Engineering (LCE), он в первую очередь занимается внедрением передового опыта в области закупок, складских операций, оптимизации запасов и использования связанных бизнес-систем и информационных систем. С ним можно связаться по адресу [email protected].

Техническое обслуживание и ремонт оборудования

- 4 способа, которыми цифровая инвентаризация может поддержать ваши операции аддитивного производства

- Тенденции в области запасных частей для ТОиР

- Утилиты могут улучшить финансовые показатели функций ТОиР

- Является ли ваша кладовая MRO ловушкой производительности?

- ARC исследует рационализацию и оптимизацию запасов MRO

- 6 методов защиты вашего предприятия от ошибок

- Затуманивает ли управление запасами ваше суждение?

- Этот незаменимый рыночный дифференциатор может находиться на вашем складе

- Повышение уровня обслуживания клиентов на полке

- Настройка графика профилактического обслуживания