Общий метод получения точности заготовки при обработке с ЧПУ!

Под точностью обработки понимается степень, в которой фактические геометрические параметры (размер, форма и положение) детали после обработки соответствуют идеальным геометрическим параметрам, указанным на чертежах. Чем выше степень этого соответствия, тем выше точность обработки.

При механической обработке из-за влияния различных факторов фактически невозможно обработать каждый геометрический параметр детали до полного соответствия идеальному геометрическому параметру, и всегда будут какие-то отклонения. Это отклонение является ошибкой обработки.

Сегодня мы познакомимся со следующими тремя аспектами:

- Методы получения точности размеров деталей

- Методы получения точной формы

- Как получить точность местоположения

Методы получения точности размеров деталей

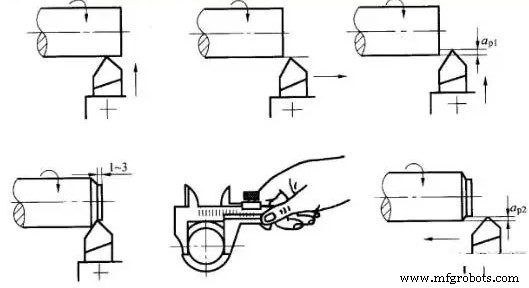

(1) Метод пробной резки

То есть сначала попытаться вырезать небольшую часть обрабатываемой поверхности, измерить размер, полученный пробным пропилом, отрегулировать положение режущей кромки инструмента относительно заготовки в соответствии с требованиями обработки, затем попробовать пропил, и затем измерить, после двух-трех пробных резов и замеров, при обработке станка. После достижения необходимого размера вырезается вся обрабатываемая поверхность.

Метод пробной резки повторяется до тех пор, пока не будет достигнута требуемая точность размеров путем «пробной резки-измерения-регулировки-повторной резки». Например, пробное растачивание системы коробчатых отверстий.

Точность, достигаемая методом пробной резки, может быть очень высокой, он не требует сложных приспособлений, но этот метод трудоемок (требует многократных регулировок, пробной резки, измерения, расчета), малопроизводителен и зависит от технического уровня рабочие и точность измерительных приборов, качество нестабильное, поэтому используется только для штучного мелкосерийного производства.

Как разновидность метода пробной резки — совмещения, он основан на обработке обрабатываемой заготовки, обработке другой совпадающей заготовки или методе объединения двух (или более) заготовок для обработки. Требования к окончательному обработанному размеру в процессе сопоставления основаны на требованиях к сопоставлению с обрабатываемыми деталями.

(2) Метод корректировки

Точные относительные положения станков, приспособлений, инструментов и заготовок заранее регулируются с помощью образцов или стандартных деталей, чтобы обеспечить точность размеров заготовки. Поскольку размер подгоняется на месте заранее, во время обработки нет необходимости пробовать раскрой, размер получается автоматически, и остается неизменным при обработке партии деталей, это метод подгонки. Например, при использовании приспособления для фрезерного станка положение инструмента определяется блоком настройки инструмента. Суть метода регулировки заключается в использовании устройства с фиксированным диапазоном или устройства наладки инструмента на станке или предварительно отрегулированного держателя инструмента, чтобы заставить инструмент достичь определенной точности позиционирования относительно станка или приспособления, а затем обработать партия заготовок.

Подача инструмента на станок в соответствии с циферблатом, а затем резка также являются своего рода методом регулировки. Этот метод должен сначала определить шкалу на циферблате в соответствии с методом пробной резки. В массовом производстве для регулировки часто используются такие приспособления для наладки инструмента, как упоры с фиксированным диапазоном, образцы и шаблоны.

Метод регулировки имеет лучшую точность и стабильность обработки, чем метод пробной резки, и имеет более высокую производительность. Он не требует высоких станочников, но предъявляет высокие требования к наладчикам станков. Он часто используется в серийном и массовом производстве.

(3) Метод определения размера

Метод использования соответствующего размера инструмента для обеспечения размера обрабатываемой детали называется методом определения размеров. Обрабатывается инструментом стандартного размера, размер обрабатываемой поверхности определяется размером инструмента. То есть инструмент с определенной размерной точностью (такой как развертка, развёртка, дрель и т. д.) используется для обеспечения точности обрабатываемой части (например, отверстия) заготовки.

Метод размерной обработки прост в эксплуатации, имеет высокую производительность и относительно стабильную точность обработки. К техническому уровню рабочих это почти не имеет отношения, а производительность высокая. Широко используется в различных видах производства. Например, сверление, развертывание и т. д.

(4) Активный метод измерения

В процессе обработки измерение размера обработки во время обработки и сравнение измеренных результатов с размером, требуемым конструкцией, или обеспечение продолжения работы станка, или остановка станка, это активный метод измерения.

В настоящее время значения активного измерения могут отображаться в цифровом виде. Активный метод измерения добавляет в технологическую систему измерительное устройство (т. е. единство станка, инструмента, приспособления и заготовки), что становится ее пятым фактором.

Активный метод измерения имеет стабильное качество и высокую производительность, что является направлением развития.

(5) Метод автоматического управления

Этот метод состоит из измерительного устройства, питающего устройства и системы управления. Это автоматическая система обработки, состоящая из измерительного устройства, устройства подачи и системы управления, и процесс обработки выполняется системой автоматически.

Ряд задач, таких как измерение размеров, регулировка компенсации инструмента, резка и парковка станка, автоматически выполняются для автоматического достижения требуемой точности размеров. Например, при обработке на станке с ЧПУ детали контролируют последовательность обработки и точность обработки с помощью различных инструкций программы.

Методы получения точной формы

1) Метод траектории

Этот метод обработки использует траекторию движения кончика инструмента для формирования формы обрабатываемой поверхности. Обычное точение, фрезерование, строгание и шлифование относятся к методу траектории вершины инструмента. Точность формы, полученная с помощью этого метода, в основном зависит от точности формообразующего движения.

2) Метод формирования

Форма обрабатываемой поверхности достигается за счет использования геометрии формовочного инструмента для замены некоторых формирующих движений станка. Например, токарная обработка, фрезерование, шлифование и т. д. Точность формы, получаемая методом формовки, в основном зависит от формы режущей кромки.

3) Метод расширения

Форма обрабатываемой поверхности получается с использованием огибающей поверхности, образованной производящим движением инструмента и заготовки, таким как зубофрезерование, зубодолбление, зубошлифование, накатка и т. д. Точность формы, полученная этим методом, в основном зависит от точность формы лезвия и точность генерирующего движения.

Как получить точность позиции

При механической обработке точность положения обрабатываемой поверхности относительно других поверхностей в основном определяется зажимом заготовки.

1) Непосредственно ищите официальное видео

Этот метод представляет собой метод зажима, при котором положение заготовки определяется непосредственно на станке с помощью циферблатного индикатора, разметочного диска или визуального осмотра.

2) Отметьте линию, чтобы найти правильный зажим

Этот метод заключается в том, чтобы сначала нарисовать центральную линию, линию симметрии и линию обработки каждой обрабатываемой поверхности на заготовке в соответствии с чертежом детали, затем установить заготовку на станке и выровнять положение зажима заготовки на станке. инструмент в соответствии с нарисованной линией.

Этот метод зажима имеет низкую производительность, низкую точность и высокий технический уровень рабочих. Как правило, он используется для обработки сложных и тяжелых деталей при мелкосерийном производстве штучных изделий или когда допуск на размер заготовки велик и ее невозможно зажать напрямую с помощью приспособления.

3) Зажим с приспособлением

Приспособление специально разработано в соответствии с требованиями обрабатываемого процесса. Позиционирующие элементы на приспособлении могут быстро занять правильное положение заготовки относительно станка и инструмента, а точность зажима и позиционирования заготовки может быть обеспечена без центровки. Точность позиционирования высокая, но для этого необходимо проектировать и изготавливать специальные приспособления, которые широко используются в серийном и массовом производстве.

Производственный процесс

- Отклонение инструмента при обработке с ЧПУ

- Как проектировать детали для станков с ЧПУ

- Обработка с ЧПУ для керамики

- Как обработка с ЧПУ может повысить точность обработки заготовки?

- 5 распространенных областей применения станков с ЧПУ для обработки пластмасс

- Советы и рекомендации по обработке с ЧПУ

- Общие методы обеспечения точности обработки деталей

- Решения распространенных проблем при обработке обрабатывающих центров с ЧПУ

- Общие методы получения точности заготовки при обработке (2)

- Выявление распространенных дефектов обработки с ЧПУ и меры контроля