Контроль формы и толщины полосы на стане холодной прокатки

Контроль формы и толщины полосы на стане холодной прокатки

Экономическая эффективность процессов металлопроката тесно связана с уровнем качества конечного проката. Последние усилия по повышению качества конечного проката в процессах прокатки в основном были сосредоточены на широкомасштабном применении и использовании передовых методов автоматизированного управления. Высокая доля производства тонкой полосы стала очень важной для стана холодной прокатки. В этом случае контроль толщины и расширенный контроль формы полосы необходимы для обеспечения качества полосы, которое определяется изменением толщины и формы полосы.

Прокатка плоского стального проката представляет собой сложный процесс, в котором качество продукции зависит от ряда факторов, таких как поступающий материал, механическое и электрическое оборудование, смазка, стратегии контроля и т. д. Важными параметрами качества являются толщина материала, форма материала и поверхность и однородность распределения напряжений. Для оптимальной экономической эффективности и максимального использования материала необходимы жесткие допуски по толщине, чтобы можно было прокатывать полосу как можно ближе к минимально допустимой толщине. Качество продукции можно эффективно оптимизировать только в том случае, если механическое, электрическое и контрольно-измерительное оборудование, а также решение стратегии управления хорошо сочетаются друг с другом.

Холодная прокатка металлической полосы представляет собой один процесс, в котором выполняется последовательность процессов для преобразования сырья в готовый продукт. Это процесс деформации, при котором толщина полосы уменьшается за счет сжимающих сил, создаваемых двумя противоположными валками (обычно в четырехвалковом расположении). Валик вращается, чтобы тянуть и одновременно сжимать полосу между собой. Полоса прокатывается в несколько проходов либо на реверсивном стане, либо на стане-тандеме. Каждый рабочий валок поддерживается опорным валком большего диаметра. По мере того как полоса проходит через пары рабочих валков в каждом проходе, ее толщина последовательно уменьшается. Уменьшение толщины вызвано очень высоким напряжением сжатия в небольшой области (обозначаемой как зазор между валками) между рабочими валками. В этой области происходит пластическая деформация металла и проскальзывание полосы по поверхности рабочего валка. Необходимая сила сжатия создается гидроцилиндрами или на многих старых мельницах винтовым механизмом, приводимым в движение электродвигателем.

Холодная прокатка выполняется для дальнейшего уменьшения толщины горячекатаной полосы и достижения свойств материала, подходящих для получения проката, где требуется более высокая точность толщины, подходящие профили плоскостности и более высокое качество поверхности полосы. Уменьшение толщины полосы с помощью холодной прокатки может быть достигнуто в основном с помощью трех типов процессов, которые требуют различных решений по автоматизации с точки зрения датчиков и технологий управления.

Три типа процесса, используемого в стане холодной прокатки, включают (i) одноклетьевой реверсивный стан холодной прокатки, в котором плоская металлическая полоса обрабатывается в несколько проходов (от 3 до 7), а рулон разматывается-наматывается двумя барабанами, установленными вблизи клеть, (ii) двухклетьевой реверсивный стан холодного проката, где уменьшение толщины достигается за счет реверсивного процесса, но количество проходов (с 1 до 3) уменьшается из-за увеличения количества клетей, и (iii) тандем стан холодной прокатки или просто стан-тандем, где уменьшение толщины достигается за счет нескольких нереверсивных клетей (обычно от 3 до 7 нереверсивных клетей). В некоторых случаях мельница-тандем сочетается с процессом травления для повышения производительности. В этом случае процесс известен как непрерывный тандемный стан холодной прокатки, поскольку рулоны свариваются вместе, и ожидается, что процесс будет остановлен только по причинам технического обслуживания. В этом случае прокатке подлежит даже сварной шов между рулоном и следующим.

Отклонения по толщине на выходе клети возникают из двух источников. Первый источник обусловлен свойствами материала, которые могут быть обусловлены (i) отклонениями толщины питающей полосы и (ii) сопротивлением деформации. Они определяются главным образом твердостью материала при различных проходах, а также химическим составом листа по длине полосы. Второй источник создается прокатным станом. Эти отклонения возникают, в основном, за счет податливости клети в зависимости от модуля упругости клети. Изменение коэффициента трения рабочих валков с прокатной полосой также может влиять на отклонения толщины.

На станах холодной прокатки (и, в частности, на стане-тандеме) контроль толщины, т. е. автоматическое регулирование толщины (АРУ), достигается с помощью сложных контроллеров, которые должны учитывать отсутствие петлителей (как в случае стана горячей прокатки). ) и, следовательно, регулирование деятельности всех клетей должно быть скоординировано, чтобы гарантировать стабильность процесса прокатки. Кроме того, основные элементы управления следует отличать от внешних элементов управления. Основные элементы управления – регулятор гидравлического зазора (HGC), регулятор скорости (SC) и регулятор крутящего момента (TC) – не зависят от типа процесса прокатки, тогда как внешние регуляторы могут существенно меняться в зависимости от структуры процесса и наличия датчики.

Одноклетевой реверсивный стан холодного проката

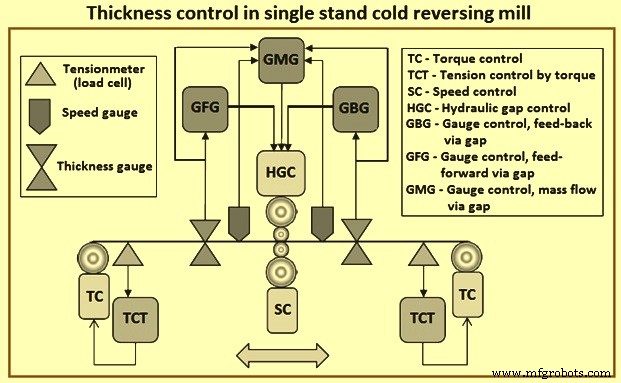

Типичный контроллер толщины для одноклетьевого реверсивного стана холодного проката и наиболее распространенная конфигурация датчиков показаны на рис. 1. Здесь датчики толщиномера основаны на рентгеновской технологии и предназначены для измерения толщины по центральной линии (и редко профиль толщины). Датчики скорости основаны на лазерных технологиях или представляют собой просто энкодеры. В целом, использование лазерной технологии (намного дороже) предпочтительнее, когда необходимая точность измерения должна быть обеспечена также при наличии быстрых периодов разгона/декларации, то есть, когда энкодер может потерять контакт с материалом. Весоизмерительные датчики обычно устанавливаются в каждой межклетевой стойке для прямого измерения межклетевого натяжения. Как показано на рис. 1, вполне нормально видеть, что одноклетевой стан холодного реверса оснащен датчиками толщины и скорости (возможно, энкодерами) с обеих сторон стана.

Рис. 1. Контроль толщины в одноклетевом холодном реверсивном стане

Для одноклетьевого реверсивного стана холодного проката внешними контроллерами являются (i) управление натяжением по крутящему моменту (TCT), при котором натяжение на входе/выходе поддерживается постоянным за счет крутящего момента, регулируемого TC, который, в свою очередь, использует двигатели, применяемые для барабаны моталки/разматывателя, (ii) управление калибром, обратная связь через зазор (GBG), в котором контроллер генерирует обрезку для эталона HGC на основе измерения толщины «H x ray out» и доступен ниже по потоку клеть, (iii) контроль калибра, подача через зазор (GFG), в котором контроллер генерирует обрезку для эталона HGC, чтобы предвидеть отклонения толщины поступающей полосы, подлежащей прокатке, через рентгеновский аппарат, установленный на со стороны входа и производит измерение «H на входе», и (iv) управление манометром, массовый расход через зазор (GMC), в котором контроллер направлен на компенсацию отклонений толщины «H на выходе», используя принцип массового расхода и, таким образом, измерения скорости полосы на e сторона входа и сторона выхода ("V in" и "V out").

Точнее, поскольку изменения ширины полосы пренебрежимо малы, ожидается, что уравнение баланса массового расхода будет выполнено («H рентгеновский вход» x «V вход» =«H рентгеновский выход» x «V выход»). На основе этого уравнения можно отследить измерение «H x-ray in» на входе в стенд и затем получить другое измерение толщины на выходе из рассматриваемого стенда «H MF out» =(«H рентгеновский вход» x «V вход»/V выход). GMC, управляя сигналом «H MF out» вместо сигнала «H x-ray out», обеспечивает более широкий запас стабильности и лучшие характеристики, чем GBC, поскольку отсутствует транспортная задержка, влияющая на показатель, представленный «H MF». вне'.

Двухклетьевой реверсивный стан холодного проката

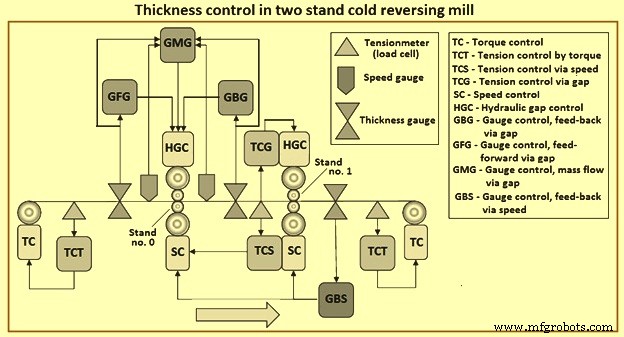

В двухклетевом холодном реверсивном стане HGC, применяемый на клети № 1 (рис. 2), не направлен на непосредственное регулирование толщины на выходе клети № 1. Действительно, в двухклетевом холодном реверсивном стане вводятся некоторые регуляторы для того, чтобы поддерживать, насколько это возможно, постоянным межклетевое натяжение между клетью № 0 и клетью № 1, чтобы избежать возникновения возмущений для ГМК / GBC действует на стенде номер 0.

Рис. 2. Контроль толщины в двухклетевом холодном реверсивном стане

Причем толщина на выходе из клети №1 регулируется ОГС (контроль толщины, обратная связь по скорости). Этот регулятор воздействует на задание скорости, используемое СК, применяемое на клети № 1, и, возможно, на задание скорости, используемое СК, применяемое на клети № 0. Межклетьевое натяжение действительно контролируется двумя взаимоисключающими регуляторами, а именно (i ) Контроллер TCS (управление натяжением по скорости), который регулирует межклетевое натяжение путем изменения задания скорости для SC, применяемого на клети номер 0, и контроллер TCG (управление натяжением через зазор), который воздействует на задание зазора для HGC применяется на стенде №1.

Выбор между поддержанием активности TCG или TCS зависит от скорости мельницы. Действительно, на низкой скорости результаты TCS находятся в более оперативном контроллере, но, конечно, это может мешать GBS, отвечающему за обеспечение конечной толщины. Следовательно, реализуется подходящая логика для скорейшего переключения с TCS на TCG, когда скорость достигает порога. Конечно, в двухклетевом холодном реверсивном стане при изменении направления прокатки роли клетей № 0 и № 1 меняются местами, а внешние контроллеры применяются с симметричной логикой.

Тандемный стан холодной прокатки

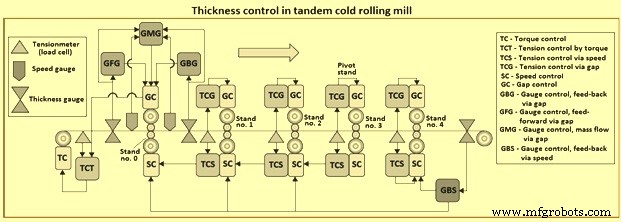

В стане-тандеме холодной прокатки логика управления, применяемая к двухклетевому реверсивному стану холодного проката, дополнительно расширена, чтобы учесть вклад большего количества клетей (рис. 3) и соответствующую доступность датчиков. Типичная установка стана-тандема холодной прокатки снабжена такими датчиками, как (i) рентгеновский снимок толщины на входе в клеть номер 0 и на выходе из клети номер 0, (ii) рентгеновский снимок толщины на выходе последней клети, (iii) лазерные измерители скорости, как правило, устанавливаются только на входе/выходе клети № 0, (iv) все межклетевые скорости и скорости намотки измеряются энкодерами, и (v) все межклетевые скорости напряжения измеряются тензодатчиками.

Как и в случае двухклетьевого реверсивного стана холодного проката, GMC / GBC / GFC применяется к первой клети тандемной клети номер 0 (рис. 3), тогда как GBS, отвечающий за регулирование конечной толщины, может воздействовать на задания скорости. для всех стендов. При этом, как и в случае с двухклетевым холодным реверсивным станом, все межклетевые натяжения регулируются ВКГ или ТКС.

Скорости клетей и моталки и разматывателя должны быть скоординированы, чтобы обеспечить устойчивость стана. Этот контроллер с прямой связью известен как «мастер скорости». «Главный контроллер скорости» должен быть реализован для координации скоростей различных объектов мельницы. Это особенно важно для двухклетевого реверсивного стана холодной прокатки/стана-тандема холодной прокатки, где регулирование межклетьевого натяжения, достигаемое с помощью TCG/TCS, не такое быстрое, как с помощью TCT.

Рис. 3. Контроль толщины в стане-тандеме холодной прокатки

Контроль плоскостности на стане холодной прокатки

Контроль плоскостности в стане холодной прокатки осуществляется посредством автоматического контроля плоскостности (АРП). Задачи управления, которые должны быть решены в замкнутом контуре управления Уровня 1 для стана холодной прокатки, касаются не только толщины (AGC), но и плоскостности (AFC).

Для полосы, подвергнутой холодной прокатке, плоскостность определяется как величина разности внутренних напряжений по ширине материала. Измерение внутренних напряжений полосы (так называемая форма) во время намотки может осуществляться с помощью подходящих датчиков плоскостности, называемых измерителями формы или измерителями напряжения, которые до настоящего времени представляли собой значительные инвестиции. Из-за стоимости этих датчиков завод редко оснащается более чем одним датчиком плоскостности, то есть измерителем формы, устанавливаемым на выходе из стана.

Датчик плоскостности является наиболее важной частью системы AFC. Датчик контактного роликового типа (стрессометр) применяется в этой системе с учетом стабильности и отклика на выходе. Ранее датчик плоскостности контактного ролика не использовался для высокоскоростного стана холодной прокатки сверхтонкой толщины, такого как шестиклетевой тандемный стан холодной прокатки, из-за беспокойства по поводу царапин между датчиком и полосой. В этой системе более сложная вспомогательная система привода сенсорного ролика, которая позволяет синхронизировать скорость сенсора и скорость полосы, предотвращает появление царапин.

Задача АЧХ обычно выполняется за счет использования в замкнутом контуре исполнительных механизмов плоскостности только последней клети, так как она находится ближе всего к формомеру и оказывает самое непосредственное и предсказуемое влияние на окончательную плоскостность рулона. Прокатные клети, используемые для выполнения холодной прокатки, обычно имеют усовершенствованные приводы плоскостности. Как правило, в стане-тандеме холодной прокатки/двухклетьевом реверсивном стане холодной прокатки клети могут быть 4-валкового или 6-валкового типа (т.е. клети с 6 валками). Процесс одноклетевого холодного реверсивного стана может быть реализован (в частности, для нержавеющей стали) с клетями типа 20, также известными как кластерный стан или стан Сендзимира.

Система измерения формы полосы

Форма полосы, также называемая плоскостностью полосы, становится все более серьезной проблемой для всех, кто занимается прокатным производством. Плохая форма полосы может привести к увеличению брака, поскольку изделия, изготовленные из полосы плохой формы, могут иметь дефекты. По мере увеличения скорости и сложности технологических линий сырье плохой формы может повредить оборудование или замедлить производство.

Контролировать форму полосы становится все труднее по мере увеличения отношения ширины к толщине, а также по мере того, как материал становится тверже. Обычно считается, что дефекты формы полосы вызваны разным процентным обжатием по ширине полосы. Это вызывает неравномерное удлинение прилегающего участка полосы, что создает внутренние напряжения, приводящие к короблению. Существуют четыре основных дефекта формы полосы, возникающие при дифференциальном обжатии. Они называются (i) свободными (волнистыми) краями, (ii) четвертной пряжкой, (iii) заполненностью по центру и (iv) елочкой (волнистой).

Внедрение новых прокатных станов, таких как прокатные станы с непрерывным регулируемым венцом (CVC) и парным поперечным расположением (PC), а также со смещением и смещением рабочих валков (RCS), было разработано для улучшения формы и профиля полосы, поскольку станы имеют возможность работать как сдвигающий валик, поперечный вал и гибочный вал.

Способность определенного типа прокатного стана контролировать форму оказывает решающее влияние на качество полосы. В соответствии с позиционированием продукта важно анализировать и сравнивать контроль контроля формы для характеристик полос холодной прокатки различных типов прокатных станов, а также выбирать соответствующий тип прокатного стана.

Разумное проектирование параметров процесса прокатки является основой для обеспечения качества формы. Улучшение формы полосы за счет оптимизации процесса прокатки является традиционным технологическим приемом. Однако было установлено множество новых применений этого метода. Качество формы улучшается за счет оптимизации потока эмульсии при технологическом охлаждении и многозонном охлаждении. Явление прилипания стали, вызванное плохой формой головки полосы, можно избежать за счет оптимизации усилия изгиба валка.

Качество формы, механические свойства и шероховатость поверхности полосы, прокатываемой на стане холодной прокатки, достигаются за счет оптимизации усилия прокатки и натяжения. Всестороннее улучшение формы полосы и качества поверхности также может быть достигнуто за счет оптимизации усилия прокатки, скорости удлинения полосы и натяжения. Логика обеспечения хорошей формы полосы оптимизирует поток, концентрацию и температуру эмульсии, чтобы предотвратить проскальзывание и термическое царапание между полосой и валками. В результате повышается степень очистки поверхности полосы и снижается расход эмульсии.

Локальный контроль формы затруднен, так как область его применения невелика. «Выпуклое ребро» — типичный локальный дефект формы. В последние годы он стал центром производства холоднокатаных полос. Выпуклое ребро обусловлено наличием локального возвышения по ширине полосы, образующего кажущуюся выпуклость, соответствующую положению локального возвышения. Этот дефект приводит к продольному выпуклому ребру в локальном положении после разматывания рулона и, таким образом, серьезно влияет на качество продукции. Большое количество промышленных данных показывает, что выпуклое ребро холоднокатаной полосы в основном вызвано наследованием локальных выступов горячекатаной полосы, что указывает на происхождение предотвращения выпуклого ребра.

Технология контроля падения кромки может снизить потери при резании и повысить выход продукции. В последние годы все большее внимание уделяется применению технологии контроля падения кромок для кремнистой стали. Достижения технологии контроля падения кромки воплотились в основном в разработке систем автоматического управления и конструировании профилей валков.

Оптимизация параметров процесса прокатки является общепринятым и эффективным технологическим мероприятием по улучшению качества поверхности. Контроль качества поверхности часто сочетается с контролем формы. Всесторонний контроль шероховатости поверхности и формы двухклетьевого реверсивного стана достигается за счет оптимизации параметров процесса, таких как усилие прокатки и натяжение. Усилие прокатки, скорость удлинения полосы и натяжение прокатного стана оптимизированы для всестороннего контроля качества поверхности и формы полосы. Кроме того, чистота поверхности и форма полосы улучшаются за счет оптимизации потока, концентрации и температуры эмульсии. В настоящее время применение технологии комплексного контроля встречается довольно редко.

Обнаружение формы является основой или достижением замкнутого контура управления формой и является ключом к улучшению качества формы. Измеритель формы полосы — это «глаз» онлайн-обнаружения. Это высокотехнологичный измерительный прибор процесса прокатки. Измеритель формы полосы состоит из двух основных частей, а именно ролика определения формы и процессора передачи сигналов формы. Разработка формомера настолько сложна, что долгое время была монополизирована несколькими компаниями. За последние 10 лет был достигнут крупный прорыв в области измерения формы. Бесшовный ролик обнаружения формы и процессор беспроводной передачи сигнала формы были независимо разработаны и успешно применены.

Обычный формомер, используемый при холодной прокатке, состоит из набора тензодатчиков, распределенных по ширине полосы. Каждый тензодатчик выдает сигнал, представляющий давление, оказываемое соприкасающимся с ним ломтиком полосы. В результате формометр выдает массив сигналов натяжения, размерность которого равна количеству тензодатчиков, размещенных на датчике [Форма =(T1...Tn)]. В последнее время доступны бесконтактные датчики на основе ультразвука, которые обеспечивают очень похожий набор сигналов. Стоит отметить, что наличие градиента удельного натяжения, связанного с двумя разными ломтиками полос, означает, что эти два ломтика имеют разные значения удлинения. В свою очередь, чрезмерная разница в удлинении между отрезками полосы может свидетельствовать о выраженном дефекте плоскостности, который требуется исправить.

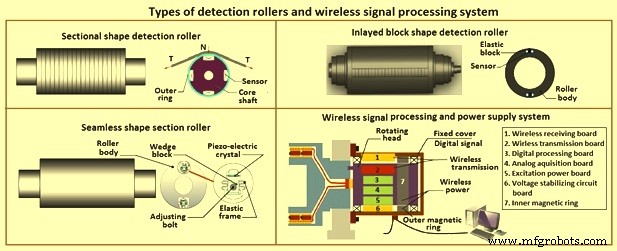

Популярный во всем мире ролик для определения формы сечения — это ролик для определения формы сечения (рис. 4). Этот ролик состоит из основного вала, наружных колец и пьезоэлектрических датчиков. Полоса окружает ролик определения формы, образуя определенный угол. Натяжение T полосы воздействует на ролик определения формы и приводит к давлению N. Ряд наружных колец и датчиков расположены вдоль осевого направления ролика определения формы, и давление N передается и определяется. Осевое распределение давления преобразуется компьютером обработки сигналов в распределение натяжения, чтобы можно было рассчитать форму полосы. Ролик для определения формы такого типа может раздавить и поцарапать поверхность полосы по двум причинам. Во-первых, между внешними кольцами существует зазор. Во-вторых, осевая температура ролика определения формы отличается. Разница температур между серединой и краем ролика дозатора составляет около десятков градусов Цельсия, что приводит к разнице в радиальном тепловом расширении между различными наружными кольцами.

Ролик для определения формы блока со вставками (рис. 4) был разработан для преодоления недостатков ролика для определения формы сечения. На корпусе ролика обнаружения выточены две прямоугольные канавки, и в каждую прямоугольную канавку установлен комплект упругих блоков с датчиками. Конструкция эффективно предотвращает появление царапин на поверхности полосы, вызванных неравномерным тепловым расширением секционного ролика обнаружения. Однако «скин-эффект» тока легко приводит к неравномерной твердости кромки прямоугольной канавки и другой части тела ролика при термообработке. Разорванная полоса может легко повредить мягкую часть корпуса ролика, а поврежденная поверхность ролика может поцарапать поверхность полосы при дальнейшем производстве.

Для полного решения вышеупомянутых проблем был разработан новый тип бесшовного ролика для определения формы (рис. 4). От двух до четырех точных сквозных отверстий обрабатываются по окружности рядом с поверхностью ролика в корпусе ролика. Толщина стенки между отверстием и внешней поверхностью ролика составляет от 6 мм до 8 мм. Толщина стенки должна не только способствовать передаче давления, но и сохранять достаточную толщину для роликового шлифования. Внутри каждого сквозного отверстия расположен ряд датчиков. Материал ролика - высокоуглеродистая хромомарганцевая сталь, а твердость поверхности ролика после закалки превышает 60 HRC. Толщина упрочненного слоя составляет 4 мм и более. Этот ролик для определения формы обладает преимуществами бесшовной поверхности, высокой твердости и глубокого закаленного слоя, которые полностью решают технические проблемы дробления и царапания поверхности полосы.

Определенное предварительное давление прикладывается к датчику методом посадки с натягом, чтобы датчик работал в диапазоне линейности. На самом деле между внешней поверхностью ролика обнаружения и внутренним датчиком в процессе прокатки существует определенная разница температур и разница температурных деформаций, и эти различия могут ослабить или уменьшить величину помех и предварительного давления между датчиками и внутренней стенкой. сквозных отверстий, что приводит к искажению сигнала обнаружения. Следовательно, сборка датчиков должна иметь достаточную величину интерференции и предварительного давления. Чтобы решить эту проблему, температурное поле, термическая деформация и передача давления ролика обнаружения и датчиков в процессе прокатки моделируются с помощью программного обеспечения конечных элементов. Размер структуры ролика и величина помех оптимизированы.

Угольная щетка и токосъемное кольцо являются популярными конструкциями для передачи сигнала и подачи питания. Ряд медных токосъемных колец закреплен на вращающемся конце шейки ролика обнаружения, а ряд угольных щеток закреплен на крышке, соединенной с подкладкой подшипника. Сигналы ролика обнаружения передаются на контактные кольца по проводам. Затем вращающиеся контактные кольца передают сигналы на неподвижные угольные щетки. Также сигналы передаются на удаленные терминалы по междугородним проводам. Принцип подачи питания аналогичен принципу передачи сигнала. Из-за трения между угольной щеткой и контактным кольцом могут возникнуть износ, вибрация и серьезное искажение сигнала. Угольную щетку и токосъемное кольцо необходимо было часто обслуживать, и они были оснащены устройствами для охлаждения и очистки. На удаленную передачу аналогового сигнала могут легко повлиять электромагнитные поля, вибрация, температура и другие факторы, которые могут увеличить ошибку.

Рис. 4. Типы роликов обнаружения и система обработки беспроводного сигнала

Для решения вышеуказанных проблем был разработан процессор беспроводной и интегрированной передачи сигналов (рис. 4). Сигнальный процессор состоит из вращающейся головки и неподвижной крышки. Вращающаяся головка соединена с роликом обнаружения и вращается синхронно. Плата питания возбуждения, плата аналогового сбора данных, плата цифровой обработки, плата беспроводной передачи и внутреннее магнитное кольцо расположены на вращающейся головке. Крышка закреплена на подшипниковой опоре, а на крышке установлена плата беспроводного приема, внешнее магнитное кольцо и плата стабилизации напряжения.

Принцип работы заключается в том, что питание подается на плату беспроводного приема и внешнее магнитное кольцо на крышке с помощью кабеля и платы стабилизации напряжения. Вращающееся внутреннее магнитное кольцо получает сигнал стабилизации напряжения посредством беспроводной индукционной передачи, а все датчики в ролике обнаружения и все печатные платы на вращающейся головке питаются от платы питания возбуждения. Выходные сигналы датчика собираются аналоговой платой сбора данных, а цифровая плата обработки выполняет аналого-цифровое преобразование. Цифровая обработка и кодирование выполняются в условиях изоляции магнитной связи и фотоэлектрической изоляции. Затем сигналы передаются на плату беспроводной передачи. Плата беспроводной передачи преобразует сигналы в высокочастотные беспроводные сигналы и передает беспроводные сигналы на приемную плату беспроводной связи. Беспроводная приемная плата преобразует беспроводные сигналы в проводные сигналы. Наконец, сигналы передаются на удаленный компьютер обработки сигналов по экранированному кабелю.

На обнаружение формы влияют вибрация, электромагнитное поле, перепад температур, ошибка установки ролика обнаружения, деформация, изменение формы катушки и другие факторы, поэтому сигналы обнаружения формы требуют шумоподавления и компенсации ошибок для обеспечения точности. Дифференциатор слежения за дискретным временем применяется для устранения шума сигнала обнаружения формы.

Систему управления формой можно разделить на систему управления с предварительной настройкой и систему управления с обратной связью в соответствии с последовательностью управления, а моделирование системы управления формой включает в себя механизм и интеллектуальные модели. Управление с предварительной настройкой — это прогнозирующее управление, а управление с обратной связью — это контрольное управление. Две системы управления дополняют друг друга и обеспечивают качество формы полосы. Управление предварительной настройкой формы является основой управления с обратной связью. Точность, скорость и стабильность управления с обратной связью напрямую зависят от точности управления с предварительной настройкой.

Ядром и ключевым элементом замкнутого контура управления являются модели управления, включающие в себя стратегию управления и алгоритм модели. При обнаружении сигнала формы полосы модель управления быстро вычисляет величину регулировки средств управления (например, величину наклона валка, усилие изгиба валка, многозонное охлаждающее распыление) для достижения своевременной и точной регулировки формы полосы на основе квадратичной оптимизации. и компенсация гистерезиса.

Наклон и гибка валков являются наиболее гибкими и быстрыми средствами контроля формы. Нечетко-нейронная PID (пропорциональная интегральная производная) модель регулировки наклона и изгиба валков была создана на основе координации двух интеллектуальных методов нечеткой теории и нейронной сети. Обычный алгоритм ПИД-управления не может быть напрямую адаптирован к сложному и изменчивому процессу прокатки, поэтому нечеткая теория, которая хорошо работает с неизвестными моделями, сочетается с нейронной сетью с сильной способностью к самообучению для улучшения эффекта управления формой. .

Производственный процесс

- Контроль доступа с помощью QR, RFID и проверки температуры

- Управление датчиком и исполнительным механизмом Raspberry Pi

- Общайтесь с Arduino и управляйте им с помощью Google Assistant

- Литье и прокатка тонких слябов

- Управление водными ресурсами и контроль загрязнения на металлургическом заводе

- Основные характеристики современного стана горячей прокатки

- Холодная прокатка сталей

- Генерация Транспорт и использование окалины

- Универсальные балки и их прокатка

- Процесс горячей и холодной прокатки