Оптимизация использования ферросплавов при производстве стали

Оптимизация использования ферросплавов при производстве стали

Ферросплавы — это сплавы железа с высоким процентным содержанием одного или нескольких других элементов, таких как кремний (Si) и марганец (Mn) и т. д. Они хрупкие и непригодны для непосредственного использования при изготовлении предметов потребления. Ферросплавы являются важным сырьем для производства стали. Применяются в основном для раскисления и легирования сталей.

Ферросплавы имеют более низкие диапазоны плавления, чем чистые элементы, и имеют более низкую плотность, поэтому их легче включить в жидкую сталь, чем чистые элементы. Ферросплавы добавляют в жидкую сталь для осуществления процесса раскисления удаления избыточного кислорода (O2) из жидкой стали. Они имеют высокое сродство к O2 и образуют оксиды в виде шлака.

Ферросплавы обычно подразделяются на две группы, а именно (i) объемные ферросплавы и (ii) благородные или специальные ферросплавы. Сыпучие ферросплавы состоят из основных сплавов, а именно ферромарганца (Fe-Mn), феррохрома/шихтового хрома (Fe-Cr) и ферросилиция (Fe-Si). Благородные ферросплавы являются жизненно важным сырьем для производства специальных и легированных сталей. Эти ферросплавы имеют высокую ценность и потребляются в малых объемах. Это ферромолибден (Fe-Mo), феррованадий (Fe-V), ферровольфрам (Fe-W), ферротитан (Fe-Ti) и феррониобий (Fe-Nb). Некоторые из сплавов, такие как силикомарганец, который содержит железо только в очень небольшом проценте, также обычно классифицируются как массивные ферросплавы.

В надлежащей практике сталеплавильного производства ферросплавы обычно не добавляют в плавильную печь, и от 60 % до 90 % ферросплавов добавляют в ковш во время выпуска жидкой стали, а остаток добавляют во время вторичных процессов производства стали. Тем не менее, существует тенденция вносить больше добавок во время процессов вторичного производства стали или даже в промежуточном ковше с использованием специальных изделий из проволоки.

При добавлении ферросплава в ванну с жидкой сталью необходимо погружать ферросплав в жидкую сталь. При добавлении на поверхность ферросплава намораживается стальная оболочка. Тепло, передаваемое от жидкой стали, снова расплавляет эту оболочку до исходной поверхности из ферросплава. Конвективный теплообмен является функцией перемешивания ванны и перегрева и определяет плавление оболочки.

Некоторые физические и химические свойства ферросплавов влияют на растворение ферросплава в жидкой стали. Температура плавления является основным фактором скорости растворения ферросплавов, в то время как другие важные свойства включают плотность, теплопроводность, удельную теплоемкость и энтальпию смешения. Плотность определяет, всплывает ли добавка (ферросилиций), тонет (ферромарганец) или увлекается в жидкой ванне (феррохром). Теплопроводность, наряду с удельной теплоемкостью и плотностью, определяет толщину стальной оболочки, образующейся при холодной добавке. Наконец, сильная экзотермическая реакция между ферросплавом и жидкой сталью (энтальпия смешения) позволяет существенно сократить время усвоения (75% ферросилиция).

Минимизация размера ферросплава улучшает скорость растворения, что противоречит исторической практике, когда для облегчения проникновения в слой шлака использовались крупнокусковые ферросплавы. К сожалению, небольшой размер означает большую площадь поверхности, по которой транспортируются нежелательные газы и влага, а малый размер сплава увеличивает потери пыли и вызывает трудности в обращении. Установлено, что оптимальный размер ферросплавов составляет от 3 мм до 20 мм. Инжектирование проволоки и порошка позволяет преодолеть ограничения, налагаемые мелкодисперсным сплавом.

Эффективные процессы производства стали основаны на движении жидкой стали (i) для растворения ферросплавов, (ii) для всплывания включений и (iii) для устранения химических и температурных неоднородностей. Естественные силы могут вызвать движение жидкой стали, например. конвекция за счет градиента температуры или энергии падающего потока во время крана. Естественная конвекция относительно медленная, а движение, вызванное краном, ограничено по времени. Напротив, внешние силы, такие как впрыск газа через фурму, пробку или фурму, могут создавать значительно более интенсивное движение. Нагнетание газа через фурмы и пористые пробки является преобладающим методом перемешивания, который обычно используется в процессе производства стали.

Целью идеальной практики раскисления является связывание свободного O2 в жидкой стали и удаление оксидных включений, которые образуются при раскислении во время выпуска, и повышение эффективности элементов раскислителя. Процесс раскисления жидкой стали представляет собой своеобразное явление. Повышение концентрации ферросплавов выше определенного критического значения приводит к реокислению жидкой стали.

Обычно при выпуске жидкой стали используют три основных метода раскисления. Это (i) кипящая сталь, что означает отсутствие раскисления жидкой стали, (ii) полуспокойная сталь, что означает, что жидкая сталь частично раскислена, и (iii) полностью раскисленная сталь. Кипящие стали и полуспокойные стали не подходят для непрерывной разливки жидкой стали и в первую очередь предназначены для получения Mn-Al (алюминий)-силикатных включений, деформируемых при горячей прокатке, а также для исключения твердых кристаллических включений, таких как Al2O3 ( оксид алюминия) и MgO·Al2O3 (магнезия-глинозем).

Большинство современных методов производства стали направлено на полное глушение жидких сталей. Недостаточное глушение стали приводит к присутствию пузырьков O2 в ванне жидкой стали, что, в свою очередь, приводит к появлению газовых пузырей в отливке, срабатыванию пробки промежуточного ковша и т. д. Чрезмерное глушение жидкой стали повторно окисляет жидкая стальная ванна и увеличивает стоимость стали. Оптимизация раскисления необходима для достижения минимума растворенного О2 в жидкой стали перед началом разливки.

Ферросплавы добавляют в жидкую сталь в ковше по ряду причин, таких как (i) для раскисления жидкой стали путем взаимодействия с O2 и образования оксидов, которые должны быть поглощены шлаком, (ii) для корректировки окончательного химического состава стали. стали, и (iii) для достижения заданных механических свойств стали путем модификации включений, присутствующих в стали. Они являются основным фактором, влияющим на стоимость в процессе производства стали. Они также могут быть постоянным источником производственных нарушений и неожиданного поведения процесса.

При добавлении ферросплавов в жидкую сталь также происходит захват других элементов (например, углерода). При добавлении ферросплавов также важно учитывать, а при необходимости и рассчитывать влияние других компонентов ферросплавов на общий состав стали. Поглощение углерода (углерода) может иметь решающее значение для некоторых марок стали с низким и сверхнизким содержанием углерода. В таких случаях возникает необходимость использовать более дорогие ферросплавы с низким содержанием углерода или высокой чистотой.

Добавка ферросплавов обычно производится в ковше. Его можно производить как на выпуске, так и на каждом из агрегатов вторичного производства стали (таких как станция аргонной продувки, печь-ковш, КАС-ОБ или установка вакуумной дегазации). Как правило, объемные добавки ферросплавов обычно производятся во время выпуска в ковше, а «обрезные» добавки делаются на последующих этапах.

Важно знать, что добавки ферросплава, сделанные в ковше, не приводят к мгновенным изменениям в составе стали, а требуют конечного времени для растворения. Следовательно, должно быть обеспечено достаточное время (время перемешивания) для растворения добавок ферросплава. Важными проблемами, связанными со временем перемешивания, являются:(i) крупные частицы растворяются в жидкой стали медленнее, чем порошки, проволока и мелкодисперсные добавки, (ii) перемешивание в ковше (т. е. путем барботирования аргоном) ускоряет процесс растворения. а также имеет важное значение для гомогенизации состава жидкой стали, и (iii) время перемешивания увеличивается по мере снижения температуры.

Одной из существенных затрат при производстве стали являются добавки ферросплавов. Следовательно, важно лучше понимать факторы, определяющие восстановление сплава, и улучшать контроль конечного химического состава. Извлечение ферросплавов наряду с производством стали требует хорошего контроля для оптимизации использования ферросплавов.

Точность, в которой нуждается современная технология производства стали, привела к более осторожному добавлению ферросплавов в ванну жидкой стали. Современная практика производства стали требует воспроизводимых и стабильных результатов с высоким уровнем извлечения. Несомненно, на конечную степень извлечения, а также на степень раскисления плавки, турбулентность в ковше и ряд других факторов влияет технология сталеплавильного производства. Однако физико-химические свойства ферросплава очень важны, поскольку они оказывают большое влияние на восстановление ферросплава.

Скорость извлечения ферросплава или просто извлечение ферросплава представляет собой количество элемента, которое фактически увеличивается в составе жидкой стали, а не теряется в шлаке. Извлечение ферросплавов важно не только с экономической точки зрения, но и с точки зрения получения высококачественной продукции с высокой воспроизводимостью механических свойств. Восстановление ферросплавов зависит от широкого спектра параметров, объединенных в три группы, а именно:(i) тип элементов-присадок (концентрация элементов-присадок и их химическая активность, в частности, сродство к O2, плотность, размер и форма частиц, и концентрация примесей и т. д.), (ii) методы добавки (в печи, ковше и специальные методы впрыска, такие как вдувание проволоки и т. д.) и (iii) технология выплавки стали (тип и размер сталеплавильной печи, состав, состояние , а также количество шлака, температуру плавки и период плавки).

На извлечение ферросплавов при выплавке стали влияет несколько факторов. Окисление ферросплава обычно является основной причиной плохого или неравномерного извлечения. Восстановление ферросплава зависит от скорости растворения сплава, плотности сплава и растворенного O2 в жидкой стали (для нитридобразующих сплавов также должен быть включен растворенный N2). Увеличение растворенного O2 в стали снижает извлечение ферросплава и снижает скорость растворения ферросплавов с температурой плавления выше, чем у стали.

Скорость растворения является единственным наиболее важным свойством, определяющим извлечение ферросплава. Чем быстрее ферросплав переходит в раствор, тем меньше вероятность потерь. Также немаловажным фактором является плотность ферросплава. Идеальная плотность ферросплава должна находиться в диапазоне от 6,2 грамма на кубический сантиметр (г/куб.см) до 7,6 г/куб.см. Однако, если жидкая сталь плохо раскислена, восстановление может быть низким, даже если ферросплав имеет высокую скорость растворения и идеальную плотность.

Переход ферросплавных добавок из твердого состояния в жидкое можно рассматривать как плавление или растворение. Плавление происходит при воздействии тепла, тогда как растворение происходит, когда твердый материал вступает в контакт с жидкостью при температуре ниже точки плавления твердого тела. Процесс растворения можно разделить на два последовательных этапа. Первым этапом является поверхностная реакция, при которой твердое тело претерпевает фазовый переход в жидкое. Второй этап представляет собой перенос образующихся растворенных атомов от границы раздела в объем жидкой стали путем диффузии через пограничный слой. Любой шаг может контролировать скорость в процессе растворения.

В дополнение к ценным элементам-присадкам ферросплавы содержат железо и потенциально химическую энергию. Железо в ферросплаве имеет значительную ценность, так как оно четко определено и доступно в быстроплавкой комковатой форме. Химическая энергия также имеет потенциальную ценность, но она также может быть проблемой и затратами. Ферросплавы также могут содержать включения и примесные элементы. Бродячие элементы в ферросплавах могут иметь особые ограничения из-за их влияния на оксидные включения или другие выделения (нитриды, карбиды). Ферросплавы также могут содержать небольшое количество примесей, таких как сера (S), фосфор (P), газы, такие как O2, азот (N2) и водород (H2), и влага.

В целом, для производства чистой стали жидкая сталь должна быть раскислена, и продукты раскисления должны быть удалены, а повторное окисление шлаком должно быть эффективно предотвращено. При выпуске жидкой стали из первичной сталеплавильной печи проводится комплексное раскисление Si/Mn/Al с ферросплавами для достижения целевых низкоплавких мягких оксидных включений, деформирующихся при прокатке, и исключения твердых включений Al2O3 в алюминиевых деформациях. -окисление или путем индивидуального раскисления раскислителей.

Универсальные уравнения реакции определяются как «x [M] + y[O] =MxOy». В этом уравнении М — элемент добавки, а О — кислород, растворенный в жидкой стали. Константа равновесия для уравнения зависит от (i) изменения свободной энергии для реакции раскисления, (ii) растворенных элементов в жидкой стали, (iii) активности «a» элемента-присадки (a[M] =fM * %[M ] где fM – коэффициенты активности элемента-присадки по отношению к 1% стандартному состоянию Fe, (iv) коэффициенты активности О2 по отношению к 1% стандартному состоянию Fe, и (v) активность продукта раскисления, обычно принимаемая за 1 в твердом состоянии.Для состава стали при определенной температуре коэффициенты активности элементов-присадок являются постоянными, и можно рассчитать константу равновесия для каждого оксидообразующего элемента.Наиболее распространенные реакции раскисления с их константами равновесия и их значениями приведены ниже.

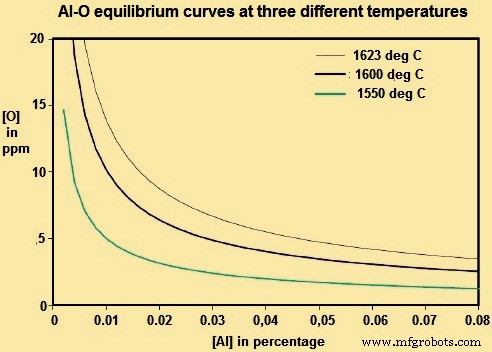

Ферросплавы оказывают охлаждающее действие на жидкую сталь. Добавление ферросплавов приводит к снижению температуры жидкой стали. Снижение температуры жидкой стали зависит от теплоемкости и теплоты растворения различных растворенных веществ. Единственным важным исключением является алюминий, который экзотермически реагирует с любым присутствующим O2 (либо растворенным в стали, либо вводимым через фурму) для нагрева стали. Обычно раскисление алюминием более эффективно при более низких температурах. Также следует иметь в виду, что жидкая сталь охлаждается после раскисления, «произведение растворимости» Al-O (то есть кривая равновесия на рис. 1) также становится ниже. Это означает, что Al и O продолжают реагировать с возможностью образования очень мелких частиц Al2O3. Если они не успеют всплыть, они останутся в конечном продукте.

Рис. 1. Кривые равновесия Al-O при трех разных температурах

Производственный процесс