Вертолет

<час />

Фон

Вертолеты классифицируются как винтокрылые, и их винтокрылые машины обычно называют несущими винтами . или просто ротор. В отличие от более распространенных самолетов с неподвижным крылом, таких как спортивный биплан или авиалайнер, вертолет может выполнять прямой вертикальный взлет и посадку; он также может зависать в фиксированном положении. Эти особенности делают его идеальным для использования в условиях ограниченного пространства или там, где необходима возможность наведения курсора на определенную область. В настоящее время вертолеты используются для опрыскивания посевов, внесения пестицидов, доступ к удаленным районам для экологических работ, доставка материалов для рабочих на удаленных морских нефтяных вышках, фотографирование, съемка фильмов, спасение людей, оказавшихся в труднодоступных местах, жертв транспортных аварий и тушение пожаров. Более того, у них есть множество разведывательных и военных приложений.

Многочисленные люди внесли свой вклад в концепцию и развитие вертолета. Идея, по-видимому, имела бионическое происхождение, что означает, что она возникла в результате попытки приспособить природный феномен - в данном случае вращающийся, раздвоенный плод клена - к механической конструкции. Ранние попытки имитировать стручки клена привели к появлению вихревой игрушки, популярной как в Китае, так и в средневековой Европе. В пятнадцатом веке Леонардо да Винчи, известный итальянский художник, скульптор, архитектор и инженер, нарисовал летательный аппарат, который, возможно, был основан на вихре. Следующий сохранившийся эскиз вертолета относится к началу девятнадцатого века, когда британский ученый сэр Джордж Кэли нарисовал в своем блокноте двухвинтовой самолет. В начале двадцатого века француз Поль Корню сумел оторваться от земли на несколько секунд на одном из первых вертолетов. Однако Корню был ограничен теми же проблемами, которые будут преследовать всех ранних конструкторов в течение нескольких десятилетий:никто еще не разработал двигатель, который мог бы генерировать достаточную вертикальную тягу, чтобы поднять как вертолет, так и любой значительный груз (включая пассажиров) от земли. .

Игорь Сикорский, русский инженер, построил свой первый вертолет в 1909 году. Когда ни этот прототип, ни его преемник 1910 года не преуспели, Сикорский решил, что не может построить вертолет без более сложных материалов и денег, поэтому он переключил свое внимание на авиацию. Во время Первой мировой войны венгерский инженер Теодор фон Карман сконструировал вертолет, который, будучи привязанным, мог зависать в течение длительного времени. Несколько лет спустя испанец Хуан де ла Сьерва разработал машину, которую назвал автожиром . в ответ на тенденцию обычных самолетов терять мощность двигателя и разбиваться при посадке. Сьерва предположил, что если бы он мог спроектировать самолет, в котором подъемная сила и тяга (скорость движения) были отдельными функциями, он смог бы обойти эту проблему. В автожиро, которое он впоследствии изобрел, были объединены черты вертолета и самолета, хотя он больше напоминал последний. У автожира был ротор, который функционировал как ветряная мельница. Приведенный в движение при рулении по земле, ротор может создавать дополнительную подъемную силу; однако автожир был оснащен в основном обычным авиационным двигателем. Чтобы избежать проблем с посадкой, двигатель можно было отключить и автожир плавно останавливать с помощью ротора, который постепенно прекращал вращаться, когда машина достигала земли. Популярные в 1920-х и 1930-х годах автожиры перестали производиться после усовершенствования обычного вертолета.

Вертолет в итоге довел до совершенства Игорь Сикорский. Успехи в аэродинамической теории и строительных материалах были достигнуты с тех пор, как Сикорский начал свои первые попытки, и в 1939 году он поднялся в воздух на своем первом боевом вертолете. Два года спустя улучшенная конструкция позволила ему оставаться в воздухе в течение полутора часов, установив мировой рекорд продолжительности полета на вертолете.

Практически сразу после ввода в эксплуатацию вертолет был принят на вооружение. Хотя во время Второй мировой войны он не использовался широко, джунгли как в Корее, так и во Вьетнаме побудили его широко использовать во время обеих войн, а технологические усовершенствования сделали его ценным инструментом и во время войны в Персидском заливе. Однако в последние годы наибольший рост использования вертолетов, вероятно, пришелся на частную промышленность, поскольку многие компании начали перевозить своих руководителей на вертолетах. Кроме того, получили распространение услуги челночных вертолетов, особенно вдоль городских коридоров северо-востока Америки. Тем не менее, среди гражданского населения вертолет остается наиболее известным благодаря его использованию в медицине, спасении и оказании помощи.

Дизайн

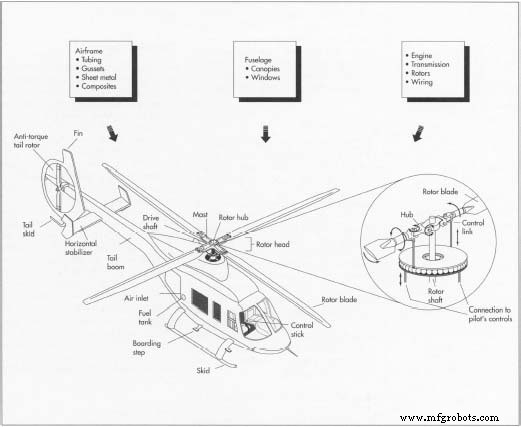

Вертолет приводится в действие поршневым двигателем или газовой турбиной (в последнее время преобладает последняя), которая перемещает вал ротора, заставляя ротор вращаться. В то время как стандартный самолет генерирует тягу, выталкивая воздух за крыло при движении вперед, ротор вертолета достигает подъемной силы, толкая воздух под собой вниз во время вращения. Подъемная сила пропорциональна изменению количества движения воздуха (его масса, умноженная на его скорость):чем больше импульс, тем больше подъемная сила.

Винтовые системы вертолетов состоят из от двух до шести лопастей, прикрепленных к центральной ступице. Обычно длинные и узкие лопасти вращаются относительно медленно, потому что это сводит к минимуму количество энергии, необходимое для достижения и поддержания подъемной силы, а также потому, что это упрощает управление транспортным средством. В то время как легкие вертолеты общего назначения часто имеют двухлопастной несущий винт, более тяжелые вертолеты могут использовать конструкцию с четырьмя лопастями или двумя отдельными несущими винтами, чтобы выдерживать большие нагрузки.

Чтобы управлять вертолетом, пилот должен регулировать шаг лопастей, который можно установить тремя способами. В коллективе система, шаг всех лопастей, прикрепленных к ротору, одинаковый; в циклическом В системе шаг каждой лопасти рассчитан на колебания при вращении ротора, а третья система использует комбинацию первых двух. Чтобы переместить вертолет в любом направлении, пилот перемещает рычаг, регулирующий общий шаг, и / или ручку, регулирующую циклический шаг; также может потребоваться увеличить или уменьшить скорость.

В отличие от самолетов, которые сконструированы таким образом, чтобы минимизировать объем и выступы, которые могут утяжелить аппарат и препятствовать воздушному потоку вокруг него, вертолеты имеют неизбежно высокое лобовое сопротивление. Таким образом, конструкторы не использовали убирающееся шасси, знакомое людям, наблюдавшим за взлетом или посадкой самолетов - аэродинамические преимущества такой системы были бы пропорционально незначительны для вертолета. В целом шасси вертолета намного проще, чем у самолетов. В то время как для последних требуются длинные взлетно-посадочные полосы для снижения скорости движения, вертолеты должны снижать только вертикальную подъемную силу, что они могут сделать, зависнув перед посадкой. Таким образом, им даже не требуются амортизаторы:их шасси обычно состоит только из колес или салазок, либо и того, и другого.

Одна проблема, связанная с лопастями несущего винта вертолета, возникает из-за того, что потоки воздуха по длине каждой лопасти сильно различаются. Это означает, что подъемная сила и сопротивление колеблются для каждой лопасти в течение цикла вращения, тем самым оказывая неустойчивое влияние на вертолет. Связанная с этим проблема возникает из-за того, что по мере того, как вертолет движется вперед, подъемная сила под лопастями, которые первыми входят в воздушный поток, высока, а подъемная сила под лопастями на противоположной стороне ротора - низкая. Конечным результатом этих проблем является дестабилизация вертолета. Обычно средством компенсации этих непредсказуемых изменений подъемной силы и сопротивления является изготовление гибких лопастей, соединенных с ротором с помощью шарнира. Такая конструкция позволяет каждой лопасти перемещаться вверх или вниз, приспосабливаясь к изменениям подъемной силы и сопротивления.

Крутящий момент, другая проблема, связанная с физикой вращающегося крыла, заставляет фюзеляж (кабину) вертолета вращаться в направлении, противоположном ротору, особенно когда вертолет движется на малых скоростях или зависает. Чтобы компенсировать эту реакцию, многие вертолеты используют хвостовой винт, открытую лопасть или вытяжной вентилятор, установленный на конце хвостовой балки, что обычно встречается на этих самолетах. Другой способ противодействия крутящему моменту заключается в установке двух роторов, прикрепленных к одному и тому же двигателю, но вращающихся в противоположных направлениях, в то время как третий, более компактный дизайн, имеет сдвоенные роторы, которые сцеплены друг с другом, что-то вроде взбивания яиц. Были изучены дополнительные альтернативы, и была представлена как минимум одна конструкция NOTAR (без рулевого винта).

Сырье

Планер или основная конструкция вертолета может быть изготовлена из металла или органических композитных материалов, либо из некоторой их комбинации. Более высокие требования к характеристикам склонят проектировщика к предпочтению композитов с более высоким отношением прочности к весу, часто эпоксидной смолой, армированной стеклом, арамидом (прочным, гибким нейлоновым волокном) или углеродным волокном. Как правило, композитный компонент состоит из множества слоев смол, пропитанных волокном, связанных друг с другом, образуя гладкую панель. Подконструкции из труб и листового металла обычно изготавливаются из алюминия, но из нержавеющей стали . или титан иногда используются в областях, подверженных повышенным нагрузкам или нагреванию. Чтобы облегчить изгиб во время производственного процесса, конструкционные трубы часто заполняют расплавленным силикатом натрия. Лопасти поворотного крыла вертолета обычно изготавливаются из армированной волокном пластмассы, которая может быть приклеена к внешнему слою листового металла для защиты кромок. Лобовое стекло и окна вертолета выполнены из листового поликарбоната.

Производственный

процесс

Игорь Сикорский пилотирует свой самолет VS-300 во время демонстрации 1943 года.

Игорь Сикорский пилотирует свой самолет VS-300 во время демонстрации 1943 года.

В 1939 году русский эмигрант в США испытал то, что должно было стать известным прототипом для более поздних вертолетов. Игорь Сикорский, уже будучи преуспевающим производителем самолетов на своей родине, бежал от революции 1917 года, привлеченный в Соединенные Штаты рассказами Томаса Эдисона и Генри Форда.

Вскоре Сикорский стал успешным производителем самолетов на своей приемной родине. Но его мечтой был вертикальный взлет, полет винтокрыла. Он экспериментировал более двадцати лет и, наконец, в 1939 году совершил свой первый полет на корабле, получившем название VS 300. Привязанный к земле длинными веревками, его корабль пролетел не выше 50 футов над землей во время первых нескольких полетов. Уже тогда были проблемы:аппарат летел вверх, вниз, в стороны, но не вперед. Однако вертолетная техника развивалась так быстро, что некоторые из них были фактически использованы войсками США во время Второй мировой войны.

Вертолет напрямую способствовал созданию как минимум одной революционной технологии производства. По мере того как вертолеты становились все крупнее и мощнее, точные расчеты, необходимые для создания лопастей, к которым предъявлялись жесткие требования, увеличивались в геометрической прогрессии. В 1947 году Джон К. Парсонс из Траверс-Сити, штат Мичиган, начал искать способы ускорить разработку лезвий, производимых его компанией. Парсонс обратился в International Business Machine Corp. и попросил попробовать один из их новых офисных компьютеров с центральным корпусом. К 1951 году Парсонс экспериментировал с компьютерными вычислениями, которые фактически направляли работу станка. Его идеи в конечном итоге воплотились в станкостроении с числовым программным управлением (ЧПУ), которое произвело революцию в современных методах производства.

Уильям С. Претзер

Планер:подготовка труб

- 1 Каждая отдельная трубчатая деталь разрезается на труборезном станке, который можно быстро настроить на производство различных, точных длин и заданных объемов партии. Трубы, требующие углового изгиба, формуются под нужным углом на гибочном станке, в котором используются сменные инструменты для разных диаметров и размеров. За исключением незначительных изгибов, трубы заполняются расплавленным силикатом натрия, который затвердевает и устраняет перегибы, заставляя трубу изгибаться как сплошной стержень. Так называемое жидкое стекло затем удаляется, помещая изогнутую трубку в кипящую воду, которая плавит внутренний материал. Трубы, которые должны быть изогнуты в соответствии с контурами фюзеляжа, устанавливаются на машину для формования растяжением, которая растягивает металл до получения точно очерченной формы. Затем трубчатые детали доставляются в механический цех, где они удерживаются в зажимах, чтобы их концы можно было обработать под нужным углом и формой. Затем с труб снимаются заусенцы (процесс, при котором все выступы или ребра, оставшиеся после предварительной обработки, стачиваются) и проверяется на наличие трещин.

- 2 косынки (усиливающие пластины или кронштейны) и другие армирующие детали из металла изготавливаются из листового, углового или экструдированного профиля путем фрезерования, резки, вырубки или распиловки. Некоторые важные или сложные детали могут быть коваными или отлиты по выплавляемым моделям. Последний процесс включает в себя впрыскивание воска или сплава с низкой температурой плавления в форму или штамп. Когда шаблон сформирован, его погружают в расплавленный металл столько раз, сколько необходимо для достижения желаемой толщины. Когда деталь высохнет, ее нагревают, чтобы воск или сплав расплавились, и их можно было вылить. Нагретая до более высокой температуры для очистки и помещая в формовочную коробку, где она поддерживается песком, форма готова к формованию расплавленного металла в детали армирования. После снятия и охлаждения эти детали проходят чистовую обработку стандартными методами перед повторным удалением заусенцев.

- 3 Трубки проходят химическую очистку, вставляются в приспособление для сборки и свариваются MIG (металлическая дуга в инертном газе). В этом процессе небольшая электродная проволока пропускается через сварочную горелку, а инертный защитный газ (обычно аргон или гелий) пропускается через сопло вокруг нее; трубки соединяются плавлением проволоки. После сварки в сборочном узле снимается напряжение - он нагревается до низкой температуры, чтобы металл мог восстановить любую эластичность, которую он потерял в процессе формования. Наконец, сварные швы проверяются на наличие дефектов.

Формовка деталей из листового металла

- 4 Листовой металл, из которого состоят другие части планера, сначала разрезается на заготовки (части, вырезаемые до заданного размера для подготовки к последующей работе) с помощью водоструйной абразивной струи, вырубных штампов или фрезерования. Алюминиевые заготовки подвергаются термообработке для отжига (придают им однородную структуру без деформаций, которая увеличивает их пластичность). Затем заготовки охлаждаются до тех пор, пока они не будут помещены в штампы, где они будут запрессованы в нужную форму. После формовки детали из листового металла выдерживаются до полной прочности и обрезаются фрезерованием до окончательной формы и размера.

- 5 Детали из листового металла перед сборкой очищаются с помощью клепки или склеивания. Алюминиевые детали и сварные узлы могут быть анодированы (обработаны для утолщения защитной оксидной пленки на поверхности алюминия), что увеличивает коррозионную стойкость. Все металлические части проходят химическую очистку и окрашиваются грунтовкой, на большинство из них наносится финишная краска . путем напыления эпоксидной смолы или другого прочного покрытия.

Изготовление стержней из составных компонентов

- 6 сердечников, центральные части композитных компонентов, изготовлены из Nomex (торговая марка арамида, производимая Du Pont) или алюминиевых сот, которые нарезаются до нужного размера с помощью ленточной пилы или возвратно-поступательного ножа. Если необходимо, то края сердечников затем обрезаются и скашиваются с помощью станка, подобного ножу для пиццы или ножу для нарезки мяса. Материал, из которого состоит каждый компонент из его сердечников (каждый компонент может использовать несколько сердечников), называется pre-preg ply. Слои представляют собой слои ориентированных волокон, обычно эпоксидных или полиимидных, пропитанных смолой. Следуя письменным инструкциям проектировщиков, рабочие создают панели обшивки с четко очерченными контурами, устанавливая отдельные слои на инструменты пресс-формы и закладывая стержни между дополнительными слоями, как указано.

- 7 Завершенных раскладок так называемые слои препрега, прикрепленные к форме, затем транспортируются в автоклав для отверждения. Автоклав - это машина, которая ламинирует пластмассы, подвергая их воздействию пара под давлением, а «отверждение» - это отверждение, которое происходит, когда слои смолы «варятся» в автоклаве.

- 8 Видимые линии обрезки формируются на панелях с помощью линий разметки, имеющихся в инструментах формы для связки. Затем излишки материала по краям удаляются ленточной пилой. Большие панели можно обрезать абразивной струей воды, управляемой роботом. После осмотра обрезанные панели и другие детали из композитных материалов очищаются и окрашиваются обычными методами распыления. Поверхности должны быть хорошо покрыты краской, чтобы предотвратить коррозию металла или водопоглощение.

Изготовление фюзеляжа

- 9 Навесы или ветровые стекла и окна салона обычно изготавливаются из листового поликарбоната. Передние панели

Большинство важнейших компонентов вертолета сделаны из металла и формируются с помощью обычных процессов обработки металлов давлением:резка, вырубка, ковка, резка, фрезеровка и литье по выплавляемым моделям. Ветровое стекло и окна из поликарбоната изготавливаются путем укладки листа на форму, его нагревания и формования под давлением воздуха в процессе, называемом «свободным выдувом», при котором ни один инструмент никогда не касается детали. Возможно столкновение с птицей или другой удар. ламинированы из двух листов для большей толщины. Все такие детали изготавливаются путем размещения крупногабаритной заготовки на приспособлении, ее нагревания и последующего придания ей необходимой кривизны с использованием давления воздуха в процессе свободного обдува. В этом методе поверхность инструмента отсутствует. касается оптических поверхностей, вызывая дефекты.

Большинство важнейших компонентов вертолета сделаны из металла и формируются с помощью обычных процессов обработки металлов давлением:резка, вырубка, ковка, резка, фрезеровка и литье по выплавляемым моделям. Ветровое стекло и окна из поликарбоната изготавливаются путем укладки листа на форму, его нагревания и формования под давлением воздуха в процессе, называемом «свободным выдувом», при котором ни один инструмент никогда не касается детали. Возможно столкновение с птицей или другой удар. ламинированы из двух листов для большей толщины. Все такие детали изготавливаются путем размещения крупногабаритной заготовки на приспособлении, ее нагревания и последующего придания ей необходимой кривизны с использованием давления воздуха в процессе свободного обдува. В этом методе поверхность инструмента отсутствует. касается оптических поверхностей, вызывая дефекты.

Установка двигателя, трансмиссии,

и роторов

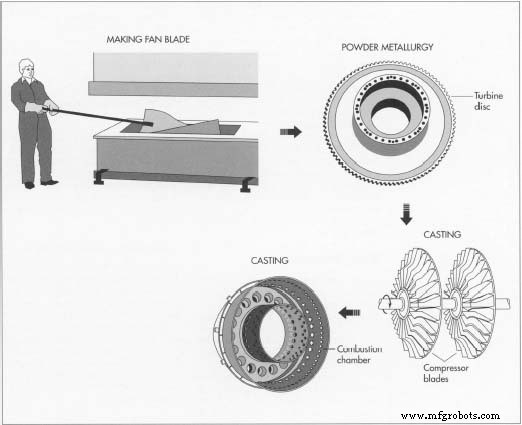

- 10 Современные вертолетные двигатели являются турбинными, а не поршневыми, и закупаются у поставщика двигателей. Изготовитель вертолета может приобрести или произвести узел трансмиссии, который передает мощность на узел несущего винта. Корпуса трансмиссии изготавливаются из алюминиевого или магниевого сплава.

- 11 Как и в предыдущем случае, узлы несущего винта и рулевого винта в сборе изготавливаются из специально отобранных высокопрочных металлов, но производятся обычными методами механического цеха. Сами лопасти ротора изготовлены из композитных заготовок. Лопасти несущего винта могут иметь слой листового металла, приклеенный для защиты передних кромок.

Системы и элементы управления

- 12 Жгуты проводов изготавливаются путем прокладки необходимых проводов на специальных платах, которые служат в качестве шаблонов для определения длины и пути к разъемам. На жгуты проводов кладут ткацкие станки, или трикотажные защитные кожухи, а купленные разъемы припаивают вручную. Гидравлические трубки либо нарезаются вручную по длине и формируются вручную мастерами, либо измеряются, формуются и разрезаются на трубогибочных машинах. Концы развальцовываются, а трубы проверяются на точность размеров и на отсутствие трещин. Гидравлические насосы и приводы, контрольно-измерительные приборы и электрические устройства обычно закупаются по спецификации, а не производятся производителем вертолетов.

Окончательная сборка

- 13 Готовые и проверенные детали планера, включая листовой металл, трубчатые, а также обработанные и сварные детали, доставляются на сборочные приспособления (приспособления, которые зажимают собираемые детали). Центральные части расположены в каждом зажимном приспособлении, а соответствующие детали либо прикручиваются на месте, либо, если используются заклепки, просверливаются по диаметру с использованием сверл с пневматическим приводом для просверливания и расточки каждого отверстия для заклепок. Для обеспечения аэродинамической гладкости на листовом металле или композитных панелях обшивки отверстия утоплены, чтобы головки винтов с плоской головкой не выступали. Все отверстия зачищены и заклепаны. Герметик часто наносится в каждое отверстие под заклепку, когда заклепка вставляется. В некоторых случаях можно использовать полуавтоматические станки для перемещения от одного места отверстия к другому, сверления, развертывания, герметизации и установки заклепок под контролем оператора.

- 14 После того, как каждая подсборка принята инспектором, она обычно перемещается к другому шаблону для дальнейшего объединения с другими небольшими подсборками и деталями, такими как кронштейны. Затем проверенные узлы «верхнего уровня» доставляются на стенды окончательной сборки, где интегрируется вся конструкция вертолета.

По завершении конструкции добавляются компоненты силовой установки, а также проводится монтаж и испытания проводки и гидравлики. Затем к автомобилю добавляются навес, окна, двери, инструменты и элементы интерьера. Финишная окраска и обрезка завершаются в соответствующих точках во время этого процесса.

- 15 После окончательной проверки всех систем, а также физических сборок и аспектов внешнего вида, полная документация по материалам, процессам, проверкам и переделкам для каждого транспортного средства проверяется и отправляется для справки. Испытания силовой установки вертолета, летные испытания самолета.

Контроль качества

После того, как трубчатые компоненты сформированы, их проверяют на наличие трещин. Чтобы найти дефекты, рабочие обрабатывают трубки флуоресцентным жидким пенетрантом, который проникает в трещины и другие дефекты поверхности. После удаления излишков жидкости они посыпают покрытую трубку мелким порошком, который взаимодействует с пенетрантом, делая дефекты видимыми. После того, как трубчатые компоненты были сварены, они проверяются с помощью рентгеновских и / или флуоресцентных методов проникающего излучения для выявления дефектов. По завершении контуры деталей из листового металла сверяются с шаблонами форм и обрабатываются вручную по мере необходимости. После автоклавирования и обрезки композитные панели подвергаются ультразвуковому контролю для выявления возможных разрывов в слоях или заполненных газом пустот, которые могут привести к разрушению конструкции. Перед установкой двигатель и узлы трансмиссии тщательно проверяются, и для проверки систем электропроводки используется специальное испытательное оборудование, специально разработанное для каждого случая применения. Все остальные компоненты также проходят испытания перед сборкой, а законченный самолет проходит летные испытания в дополнение к общему осмотру.

Будущее

Производственные процессы и технологии будут продолжать меняться в ответ на необходимость снижения затрат и внедрения новых материалов. Автоматизация может еще больше повысить качество (и снизить затраты на рабочую силу). Компьютеры станут более важными в улучшении конструкции, внесении изменений в конструкцию и сокращении объема документации, создаваемой, используемой и хранящейся для каждого построенного вертолета. Кроме того, использование роботов для наматывания нити, наматывания ленты и укладки волокна позволит изготавливать конструкции фюзеляжа из меньшего количества интегрированных частей. Что касается материалов, то современные высокопрочные термопластические смолы обещают более высокую ударопрочность и ремонтопригодность, чем современные полимеры, такие как эпоксидная смола и полиимид. Металлические композиты, такие как алюминий, армированный борным волокном, или магний, армированный частицами карбида кремния, также обещают более высокое отношение прочности к весу для критических компонентов, таких как корпуса трансмиссии, при сохранении преимущества металла по термостойкости над органическими материалами.

Производственный процесс

- Техническая встреча по автономным автомобилям

- Как A3 помогает участникам во время этого кризиса

- Программа надежности может отличаться в трудные времена

- Персонал по техническому обслуживанию обороны удостоен награды на симпозиуме Министерства обороны США

- Роль Интернета вещей в здравоохранении во время Covid-19

- Как способствовать ускорению роста бизнеса во время COVID-19

- Советы по устранению сбоев во время китайского Нового года

- Повышение эффективности производства во время COVID-19

- Снижение рисков кибербезопасности во время кризиса

- Лучший станок с ЧПУ для покупки во время рождественской распродажи