Реактивный двигатель

<час />

Фон

Реактивный двигатель - это силовая установка современного реактивного самолета, производящая не только тягу, приводящую в движение самолет, но и энергию, питающую многие другие системы самолета.

Реактивные двигатели работают в соответствии с третьим законом движения Ньютона, который гласит, что каждая сила, действующая на тело, производит равную и противоположную силу. Реактивный двигатель работает, втягивая часть воздуха, по которому движется самолет, сжимает его, объединяет с топливом и нагревает его, и, наконец, выбрасывает образующийся газ с такой силой, что самолет движется вперед. Мощность, производимая такими двигателями, выражается в фунтах тяги - термине, обозначающем количество фунтов, которое может переместить двигатель.

Реактивный двигатель, как и многие технологические инновации, прошел долгое время, чтобы перейти от концепции к конструкции и исполнению. Первые попытки выйти за рамки традиционного поршневого двигателя были фактически модификациями этого двигателя, как тяжелыми, так и сложными. Конструкция турбины была представлена в 1921 году, и она и другие основные компоненты современного реактивного двигателя присутствовали в конструкции, на которую лейтенант Королевских ВВС по имени Фрэнк Уиттл получил английский патент в 1930 году. Хотя испытания двигателя Уиттла начались в 1937 году. Он не летал успешно до 1941 года. Через Ла-Манш, когда Германия спешила вооружиться для Второй мировой войны, аналогичная, но совершенно отдельная работа началась с патента на реактивный двигатель 1935 года, выданного Гансу фон Охайну. Четыре года спустя группа немецких инженеров во главе с доктором Максом Ханом достигла успеха, выполнив первый в истории полет с полностью реактивным двигателем. Достигнув успеха с двигателем Уиттла в 1941 году, британцы незамедлительно отправили прототип своим союзникам в США, где General Electric немедленно начала производство его копий. Первый американский реактивный двигатель, произведенный GE, полетел на самолете, построенном Bell Aircraft в конце 1942 года. Хотя использование реактивных двигателей было несколько ограничено во время Второй мировой войны, к концу войны все три страны начали использовать элитные эскадрильи. реактивных истребителей.

Сегодняшние коммерческие двигатели диаметром до одиннадцати футов и длиной до двенадцати футов могут весить более 10 000 фунтов и производить более 100 000 фунтов тяги.

Дизайн

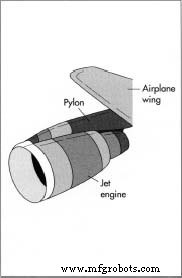

Реактивный двигатель находится внутри кожуха внешний кожух, который открывается наружу, как у закругленного автомобиля капот, чтобы можно было осмотреть и отремонтировать внутренние компоненты. К каждому двигателю (в типичном Боинге 747 используется четыре) прикреплен пилон металлический рычаг, соединяющий двигатель с крылом самолета. Через насосы и подающие трубы в пилонах топливо передается из крыльевых баков в двигатель, а электрическая и гидравлическая энергия, генерируемая двигателем, затем возвращается в самолет через провода и трубы, также содержащиеся в пилонах.

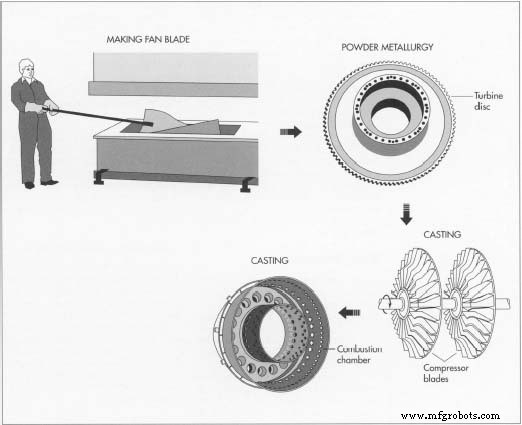

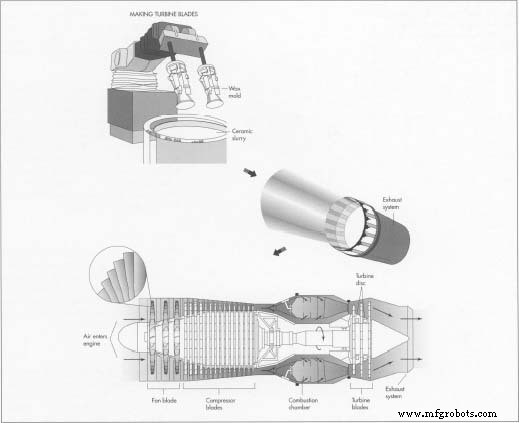

В самой передней части двигателя вентилятор помогает увеличить поток воздуха в первый отсек двигателя, компрессор . По мере того как вентилятор нагнетает в него воздух, компрессор - металлический цилиндр, который постепенно расширяется спереди назад - подвергает входящий воздух возрастающему давлению. Чтобы ускорить прохождение воздуха через двигатель, компрессор снабжен лопастями, которые вращаются, как обычные бытовые вентиляторы. В невероятно короткое время требуется воздух  Детали реактивного двигателя - их может быть 25 000 - изготавливаются различными способами. Лопасть вентилятора изготавливается путем формования расплавленного титана на горячем прессе. При снятии каждая обшивка лезвия приваривается к ответной части, а полость в центре заполняется титановыми сотами. Диск турбины изготавливается методом порошковой металлургии, а лопатки компрессора и камера сгорания - литьем. Чтобы добраться до внутреннего конца типичного компрессора, он был втиснут в пространство, в 20 раз меньшее, чем входное отверстие.

Детали реактивного двигателя - их может быть 25 000 - изготавливаются различными способами. Лопасть вентилятора изготавливается путем формования расплавленного титана на горячем прессе. При снятии каждая обшивка лезвия приваривается к ответной части, а полость в центре заполняется титановыми сотами. Диск турбины изготавливается методом порошковой металлургии, а лопатки компрессора и камера сгорания - литьем. Чтобы добраться до внутреннего конца типичного компрессора, он был втиснут в пространство, в 20 раз меньшее, чем входное отверстие.

Расширяясь на выходе из компрессора высокого давления, воздух поступает в камеру сгорания, внутренний цилиндр двигателя, в котором воздух смешивается с топливом и сжигается. Камера сгорания на самом деле представляет собой кольцо, имеющее форму воздушного фильтра автомобиля. Воздух, который проходит через это кольцо на выходе из компрессора, воспламеняется, в то время как другой, более крупный поток воздуха просто проходит через центр кольца, не будучи зажатым. Третий поток воздуха, выходящий из компрессора, проходит за пределы камеры сгорания для ее охлаждения.

Когда воздух из компрессора смешивается с топливом и воспламеняется в камере сгорания, образуя невероятно горячий объем газа, часть этого газа покидает двигатель через выхлопную систему, в то время как другая, меньшая часть направляется в турбину двигателя. Турбина представляет собой набор вентиляторов, которые отходят от того же вала, который, продвигаясь вперед в реактивном двигателе, вращает лопасти компрессора. Его работа заключается в извлечении достаточного количества энергии из горячих газов, выходящих из камеры сгорания, для приведения в действие вала компрессора. В некоторых моделях турбина также используется для выработки энергии для других компонентов самолета. Поскольку турбина подвергается сильному нагреву, каждая лопасть имеет лабиринтные дыхательные пути, прорезанные в ней. Холодный воздух от компрессора проходит через эти каналы, позволяя турбине работать в потоках газа, температура которых выше точки плавления сплава, из которого она сделана.

Однако основная часть газа, выходящего из камеры сгорания, проходит через выхлопную систему, форма которой должна быть очень тщательно продумана, чтобы обеспечить надлежащую работу двигателя. Самолеты, летящие со скоростью ниже скорости звука, оснащены выхлопными системами, сужающимися к концам; тем, кто способен совершать сверхзвуковой полет, требуются выхлопные системы, которые расширяются на конце, но также могут быть сужены, чтобы обеспечить более низкие скорости, желательные для посадки. Выхлопная система состоит из внешнего воздуховода, по которому проходит охлаждающий воздух, прошедшего снаружи камеры сгорания, и более узкого внутреннего воздуховода, по которому проходят горючие газы, прокачанные через камеру сгорания. Между этими двумя воздуховодами находится реверсор тяги механизм, который может перекрывать внешний канал, чтобы не допустить выхода ненагретого воздуха из двигателя через выхлопную систему. Пилоты включают обратную тягу, когда хотят замедлить самолет.

Сырье

Прочные, легкие, коррозионно-стойкие, термически стабильные компоненты необходимы для жизнеспособности любой конструкции самолета, и для обеспечения этих и других желаемых характеристик были разработаны определенные материалы. Титан, впервые созданный в достаточно чистой форме для коммерческого использования в 1950-х годах, используется в наиболее важных компонентах двигателя. Хотя ему очень трудно придать форму, его чрезвычайная твердость делает его прочным при воздействии сильного тепла. Для улучшения ковкости титан часто легируют другими металлами, такими как никель и алюминий. Все три металла высоко ценятся в аэрокосмической промышленности из-за их относительно высокого отношения прочности к весу.

Впускной вентилятор в передней части двигателя должен быть чрезвычайно прочным, чтобы он не сломался, когда его лопастями засасываются крупные птицы и другой мусор; Таким образом, он изготовлен из титанового сплава. Промежуточный компрессор изготовлен из алюминия, в то время как секция высокого давления ближе к зоне интенсивного нагрева камеры сгорания сделана из никелевых и титановых сплавов, которые лучше выдерживают экстремальные температуры. Камера сгорания также сделана из никелевых и титановых сплавов, а лопатки турбины, которые должны выдерживать самый сильный жар двигателя, состоят из никель-титано-алюминиевых сплавов. Часто и камера сгорания, и турбина покрываются специальными керамическими покрытиями, которые лучше защищают их от нагрева. Внутренний канал выхлопной системы изготовлен из титана, а внешний выхлопной канал сделан из композитных материалов - синтетических волокон, скрепленных смолами. Хотя стекловолокно использовалось в течение многих лет, сейчас его вытесняет кевлар, который стал еще легче и прочнее. Реверс тяги изготовлен из титанового сплава.

Производственный

процесс

Сборка и сборка компонентов реактивного двигателя занимает около двух лет после периода проектирования и испытаний, который может занять до пяти лет для каждой модели. Этап исследований и разработок затягивается из-за сложной конструкции двигателей:например, стандартный двигатель Боинг 747 состоит почти из 25 000 деталей.

Компоненты здания - лопасть вентилятора

- 1 При производстве реактивных двигателей различные детали изготавливаются индивидуально как части узлов; Затем узлы собираются вместе, чтобы сформировать двигатель в целом. Одна из таких частей - лопасть вентилятора, расположенная в передней части двигателя. Каждая лопасть вентилятора состоит из двух обшивок лопастей, полученных путем формования расплавленного титана в горячем прессе. При снятии каждая обшивка лезвия приваривается к ответной части с полостью в центре. Для увеличения прочности конечного продукта эта полость заполняется титановыми сотами.

Диск компрессора

- 2 Диск, твердый сердечник, к которому крепятся лопатки компрессора, напоминает большое колесо с зубцами. Он должен быть чрезвычайно прочным и не иметь даже мельчайших дефектов, так как они могут легко превратиться в трещины под огромным напряжением работы двигателя. В течение долгого времени наиболее популярным способом изготовления диска была машинная резка металлической заготовки до получения грубой формы желаемой формы с последующим нагревом и штамповкой в соответствии с точными спецификациями (помимо придания металлу пластичности, нагрев также помогает заплавить микротрещины). Однако сегодня все больше и больше производителей используют более изощренный метод производства дисков. Называется порошковой металлургией . он состоит из заливки расплавленного металла на быстро вращающийся поворотный столик, который разбивает металл на миллионы микроскопических капель, которые почти сразу же отбрасываются обратно.

Лопатки турбины изготавливаются путем формирования восковых копий лопаток с последующим погружением копий в керамическую ванну с суспензией. После того, как каждая копия нагревается для упрочнения керамики и плавления воска, расплавленный металл заливается в углубление, оставшееся от расплавленного воска.

Лопатки турбины изготавливаются путем формирования восковых копий лопаток с последующим погружением копий в керамическую ванну с суспензией. После того, как каждая копия нагревается для упрочнения керамики и плавления воска, расплавленный металл заливается в углубление, оставшееся от расплавленного воска.

Реактивный двигатель засасывает воздух одним концом, сжимает его, смешивает с топливом и сжигает в камере сгорания, а затем с огромной силой выбрасывает его из выхлопной системы. из-за вращения стола. Когда они покидают стол, температура капель внезапно падает (примерно на 2120 градусов по Фаренгейту - 1000 градусов по Цельсию - за полсекунды), в результате чего они затвердевают и образуют мелкозернистый металлический порошок. Полученный порошок очень чистый, потому что он слишком быстро затвердевает, чтобы улавливать загрязнения. - 3 На следующем этапе порошок упаковывается в формующий ящик и помещается в вакуум. Вибрируя, порошок просеивается, пока не будет плотно набит на дно ящика; вакуум гарантирует отсутствие воздушных карманов. Затем корпус герметично закрывается и нагревается под высоким давлением (около 25 000 фунтов на квадратный дюйм). Эта комбинация тепла и давления сплавляет металлические частицы в диск. Затем диск формируется на большом отрезном станке и прикручивается к лопастям вентилятора.

Лопатки компрессора

- 4 Литье - это очень старый метод, который до сих пор используется для изготовления лопаток компрессора. В этом процессе сплав, из которого будут формироваться лопасти, заливается в керамическую форму, нагревается в печи и охлаждается. Когда форма сломана, лезвия обрабатываются до их окончательной формы.

Камера сгорания

- 5 Камеры сгорания должны смешивать воздух и топливо в небольшом пространстве и работать в течение длительного времени в условиях сильной жары. Для этого титан легируют, чтобы повысить его пластичность - его способность принимать формы. Затем его нагревают перед разливом в несколько дискретных и очень сложных сегментных форм. Разделы удаляются из своих

Реактивный двигатель прикреплен к крылу самолета с помощью пилона. Пилон (и крыло) должны быть очень прочными, поскольку двигатель может весить до 10 000 фунтов. формы, дать остыть и сварить вместе перед установкой на двигатель.

Реактивный двигатель прикреплен к крылу самолета с помощью пилона. Пилон (и крыло) должны быть очень прочными, поскольку двигатель может весить до 10 000 фунтов. формы, дать остыть и сварить вместе перед установкой на двигатель.

Диск и лопасти турбины

- 6 Диск турбины изготавливается с помощью того же процесса порошковой металлургии, который использовался для изготовления диска компрессора. Однако лопатки турбины изготавливаются несколько иным способом, чем тот, который используется для формирования лопаток компрессора, поскольку они подвергаются еще большему напряжению из-за сильного нагрева камеры сгорания, расположенной прямо перед ними. Во-первых, копии лезвий формуются путем заливки воска в металлические формы. После того, как каждая форма воска застынет, ее вынимают из формы и погружают в ванну с керамической суспензией, образуя керамическое покрытие толщиной около 0,25 дюйма (0,63 сантиметра). Затем каждый кластер нагревается для упрочнения керамики и плавления воска. Расплавленный металл теперь заливается в углубление, оставшееся от расплавленного воска. На этом этапе производства также формируются внутренние каналы для охлаждения воздуха внутри каждой лопасти.

- 7 Металлические зерна в лезвии теперь выровнены параллельно лезвию с помощью процесса, называемого направленным затвердеванием. Направление волокон важно, потому что лопатки турбины подвергаются очень сильной нагрузке; если зерна выровнены правильно, вероятность поломки лезвия значительно ниже. Процесс затвердевания происходит в печах с компьютерным управлением, в которых лопасти тщательно нагреваются в соответствии с точными спецификациями. Металлические зерна принимают правильную конфигурацию, поскольку они остывают после того, как их вынимают из духовок.

- 8 Следующими и заключительными этапами подготовки лопаток турбин являются машинное формование и либо лазерное сверление, либо искровая эрозия. Сначала лезвие доводится до окончательной желаемой формы в процессе механической обработки. Затем в каждой лопасти формируются параллельные линии крошечных отверстий в качестве дополнения к внутренним охлаждающим каналам. Отверстия образуются либо небольшим лазерным лучом, либо искровой эрозией, при которой тщательно контролируемым искрам разрешается проедать отверстия в лезвии.

Выхлопная система

- 9 Внутренний канал и форсажные камеры выхлопной системы отлиты из титана, а внешний канал и гондола (кожух двигателя) изготовлены из кевлара. После того, как эти три компонента будут сварены в узел, весь двигатель готов к сборке.

Окончательная сборка

- 10 двигателей создаются вручную путем комбинирования различных узлов и принадлежностей. Двигатель обычно устанавливается в вертикальном положении от кормовой части вперед на приспособлении, которое позволяет оператору легко манипулировать двигателем во время сборки. Сборка начинается с прикрепления болтами турбины высокого давления (ближайшей к камере сгорания) к турбине низкого давления (наиболее удаленной от камеры сгорания). Далее камера сгорания крепится к турбинам. В одном процессе, который используется для создания сбалансированной сборки турбины, используется робот с ЧПУ (с числовым программным управлением), способный выбирать, анализировать и присоединять лопатку турбины к ее ступице. Этот робот может определить вес лезвия и разместить его соответствующим образом для сбалансированной сборки.

- 11 После сборки турбин и камеры сгорания присоединяются компрессоры высокого и низкого давления. Вентилятор и его рама составляют самый передний узел, и они подключаются следующим образом. Затем устанавливается главный приводной вал, соединяющий турбину низкого давления с компрессором низкого давления и вентилятором, таким образом завершая работу сердечника двигателя.

- 12 После установки окончательной сборки, выхлопной системы, двигатель готов к отправке производителю самолета, где будут интегрированы водопровод, проводка, аксессуары и аэродинамическая оболочка самолета.

Контроль качества

По мере того как начинается производство двигателя новой конструкции, первый построенный двигатель назначается для испытаний, и проводятся многочисленные эксперименты для проверки его реакции на различные ситуации, с которыми модель двигателя может столкнуться в течение срока службы. К ним относятся экстремальные погодные условия, переносимый по воздуху мусор (например, птицы), длительные полеты и многократные запуски. Первый построенный двигатель всегда предназначен для проверки качества; он никогда не станет коммерческим.

На протяжении всего процесса сборки двигателя компоненты и узлы проверяются на точность размеров, ответственное качество изготовления и целостность материалов. Контроль размеров осуществляется разными способами. Одним из распространенных методов является проверка с ЧПУ. Координатно-измерительная машина (КИМ) проверяет ключевые характеристики детали и сравнивает их с заданными размерами. Детали также проверяются на предмет дефектов материала. Один из методов - нанести флуоресцентную жидкость на всю поверхность детали. После того, как жидкость переместилась в какие-либо трещины или отметины, излишки удаляются. Под ультрафиолетовым светом будут освещены любые дефекты поверхности, которые могут вызвать преждевременный отказ двигателя.

Все вращающиеся узлы должны быть точно сбалансированы, чтобы обеспечить безопасную длительную работу. Перед окончательной сборкой все вращающиеся узлы динамически балансируются. Процесс балансировки очень похож на балансировку вращения шины . на твоей машине. Вращающиеся узлы и готовая сердцевина двигателя "раскручиваются" с помощью компьютера и регулируются таким образом, чтобы обеспечить их концентрическое вращение.

Функциональные испытания готового двигателя проходят в три этапа:статические испытания, стационарные эксплуатационные испытания и летные испытания. Статический тест проверяет системы (например, электрические и охлаждающие) без работающего двигателя. Стационарные эксплуатационные испытания проводятся с двигателем, установленным на стенде и работающим. Летные испытания влекут за собой всестороннее обследование всех систем, испытанных ранее или нет, в различных условиях и средах. Каждый двигатель будет продолжать контролироваться на протяжении всего срока службы.

Производственный процесс

- Что такое струйное сопло?

- Понимание стартера двигателя

- Понимание дизельного двигателя

- Компоненты двигателя внутреннего сгорания

- Понимание бензинового двигателя

- Конфигурации цилиндров автомобильных двигателей

- Различные типы компоновки двигателя

- Понимание конфигурации двигателя

- Типы автомобильных двигателей

- Понимание автомобильного двигателя