Аномалии и отказы прокатных валков

Аномалии и неисправности прокатных валков

Валки — это сменные части прокатного стана, которые используются для уменьшения поперечного сечения и формы прокатываемого материала. Они являются сильно нагруженными частями прокатного стана и подвержены износу. Они используются как на заводах по производству плоского проката, так и на станах по производству сортового проката. Валки являются наиболее важной частью прокатных станов, и производительность прокатного стана во многом зависит от качества и производительности валков.

Валки работают в тяжелых условиях, и их применение требует оптимального сочетания нескольких свойств, таких как износостойкость, ударная вязкость и т. д. Во время прокатки валки испытывают большие нагрузки, и площадь контакта между валком и прокатываемым материалом подвергается износу. Кроме того, валки должны выдерживать как механические, так и термические колебания, которым они обычно подвергаются во время прокатки. Следовательно, броски имеют ограниченный срок действия кампании. После того, как жизнь кампании закончилась, для продолжения прокатки требуется смена валков. Состояние поверхности является одним из критериев, определяющих смену валков.

Валки, снятые с прокатного стана, заправляются в вальцетокарно-валкошлифовальном цехе и готовятся к очередной прокатной кампании в стане. Рулоны выбрасываются, когда их диаметр достигает минимального диаметра выбраковки.

Прокатные станы предъявляют все более высокие требования к валкам, способным сохранять форму и профиль гораздо дольше, с целью увеличения продолжительности кампаний прокатки. Обычно ресурс валков любого прокатного стана ограничивается плановым браком валков. Однако, несмотря на пристальное внимание, уделяемое поставщиком валков, а также уделяемое во время эксплуатации прокатного стана, в процессе эксплуатации случаются неисправности и отказы валков. Выход из строя валков является крупной катастрофой в прокатном цехе, которая приводит не только к частичной или полной потере валков, но и к необходимости удаления образовавшегося булыжника в стане, вызывает остановку стана и повреждение прокатного оборудования. Все это отрицательно сказывается на производительности мельницы. Следовательно, следует избегать сбоев броска.

Может быть несколько причин нарушений и отказов валков. Некоторые причины связаны с производителями валков, а другие — с прокатными станами. Выход из строя валков также может происходить по причинам, связанным как с производителями валков, так и с прокатными станами.

Причинами, относящимися к производителю валков, являются внутренние дефекты валков, которые включают неравномерную твердость, чрезмерное остаточное напряжение, неправильную микроструктуру, низкую прочность материала, преобразование структуры с образованием внутренних напряжений или неплотную усадку для уменьшения эффективной площади нагружения и т. д. Причины К поломке валка может также относиться неправильная система охлаждения, которая вызывает термическую нагрузку в валке, приводящую к поломке бочки. Аномалии прокатки также могут привести к поломке ролика. Другие причины выхода из строя валков включают неправильную конструкцию валков и канавок валков, чрезмерную однопроходную деформацию, глубокие трещины от огня, усталость и выкрашивание и т. д. Некоторые из важных причин отклонений от нормы и отказов валков описаны ниже.

Дефекты и аномалии рулона

Точечные отверстия и пористость — это дефекты, которые могут появляться на поверхности или могут быть подповерхностными. Отверстия могут быть круглыми или неправильными по контуру, с блестящей внутренней частью или без нее. Они случайным образом распределяются по бочке кокильных валков. Блестящая внутренняя часть чаще наблюдается в подповерхностных дефектах и указывает на захваченный газ без контакта с воздухом, что позволяет происходить окислению. Газ может исходить из покрытия формы или даже из трещин в кокиле. Альтернативными причинами подобных дефектов, обычно известных как пористость, являются отсутствие междендритного питания во время затвердевания или, возможно, выделение газа из расплава. В некоторых случаях для статических чугунных валков отверстия «залиты» остаточной жидкостью и выглядят как твердые пятна с круглым контуром. Эта особенность вызывает проблемы с качеством поверхности, но редко, если вообще когда-либо, приводит к катастрофическим отказам. Эти дефекты считаются дефектом рулона.

Неметаллические включения являются аномалией валков. Неметаллические включения могут быть разного размера и внешнего вида. Возможны различные источники неметаллических включений, таких как захват шлака или флюса или посторонние частицы, поступающие из формы или литейного оборудования. Это аномалия валков, которая влияет на качество поверхности, но обычно не приводит к массовым отказам валков.

Твердые и мягкие пятна на валках являются поверхностными и/или подповерхностными дефектами. Эти дефекты проявляются в виде круглых или полукруглых, белых или серых пятен в материале оболочки и либо тверже, либо мягче, чем окружающий основной металл. Обычно они не проявляются как локальный одиночный дефект, а обычно затрагивают большую часть корпуса валка. Это явление ограничено литыми валками, для которых могут быть даны разные объяснения. Твердые пятна показывают концентрацию сегрегированных карбидов железа, тогда как мягкие пятна показывают области, обедненные карбидами или обогащенные графитом. Одной из причин, вероятно, является эффект сегрегации, вызванный газовым пузырем, который под действием центростремительной силы проталкивается через металл оболочки непосредственно перед окончательным затвердеванием. Газ возникает в результате внезапного разложения кристаллизационной воды, содержащейся в связующем материале покрытия. Другие причины могут быть связаны с чрезмерной вибрацией формы во время центробежного литья, что влияет на сегрегацию при затвердевании на границе раздела твердое тело/жидкость. Это неисправность вальца, которая может привести к отметинам на поверхности прокатываемого материала, но не к серьезным сбоям в работе.

Варианты твердости валков

В случае валков трудно получить правильные показания твердости, а линейная зависимость твердости от других свойств всегда до определенной степени ограничена. Это связано с тем, что рулонные материалы имеют широкий разброс по составу и структуре. Следовательно, в случае валков показания твердости скорее сбивают с толку, чем помогают. Взгляды производителей валов и пользователей валов на показания твердости всегда отличались друг от друга.

Только поверхностная твердость может быть измерена в валке неразрушающим методом. Это двухмерное измерение обычно считается репрезентативным для трехмерного объема за поверхностью. Но в валке существует градиент твердости из-за макроскопических и микроскопических изменений, вызванных литьем (уменьшение скорости затвердевания с увеличением расстояния от поверхности) и термической обработкой (уменьшение скорости охлаждения с увеличением расстояния от поверхности при закалке в зависимости от времени-температуры). кривые трансформации). Дальнейшая глубина твердости зависит от состава и методов термообработки.

Кроме того, прокатный материал чрезвычайно твердый, а значит, на него сильно влияет наклепка (на токарном или шлифовальном станке) и отпуск (на шлифовальном станке). Твердость влияет на износостойкость. Но также неверно, что все улучшается с более высокой твердостью. Другие параметры, такие как состав, микроструктура и остаточные напряжения, оказывают большее влияние на характеристики валка.

Кроме того, в случае валков наблюдается изменение твердости на поверхности валков, поскольку площадь поверхности бочки валков довольно велика. Кроме того, после того, как валок использовался для некоторой прокатки в стане, неравномерность твердости может увеличиться, так как центральная часть валка, которая находится в контакте с горячим прокатываемым материалом, закаливается, вызывая снижение твердости.

Остаточные напряжения

Валки обычно имеют остаточные напряжения. Эти остаточные напряжения двумерны на поверхности и трехмерны в объеме. На поверхности радиальное напряжение равно нулю, и продольное напряжение (осевое) также равно нулю на кромке ствола. В основной части ствола осевая и окружная (тангенциальная) равны по знаку и размерам. На центральной линии, близкой к осевому участку валка, касательные и радиальные напряжения равны по величине и знаку. Здесь отношение продольного к касательному/радиальному напряжению определяется отношением диаметра валка к длине. Напряжение, превышающее прочность материала валка, вызывает самопроизвольную поломку валка. Разрушение может быть перпендикулярно осевому направлению, если сначала слишком велико продольное напряжение, или разрушение может произойти в осевом направлении, если сначала слишком велико тангенциальное/радиальное напряжение.

Остаточное напряжение оказывает большое влияние на прочность валков. Прочность на сжатие увеличивает усталостную прочность, уменьшает распространение трещин и уменьшает напряжение сдвига на поверхности бочки валка и деформационное упрочнение. Остаточное растягивающее напряжение может привести к поломке рулона. Остаточные напряжения сжатия и растяжения в валке компенсируют друг друга по сечению валка. Необходим правильный уровень остаточных напряжений в валках.

Повреждение рулона из-за одиночной загрузки и термического разрушения

Повреждение рулона также может быть вызвано одной единственной загрузкой. Всякий раз, когда валок помещают в прокатный стан и начинают прокатку, поверхность валка нагревается до средней температуры, которая стабилизируется через некоторое время прокатки. В этот период в валке существует температурный градиент:более горячее снаружи и более холодное внутри. Из-за этого температурного градиента внешняя часть валка имеет большее тепловое расширение, чем внутренняя часть. Это создает термическое напряжение в валке с напряжением сжатия снаружи и напряжением растяжения внутри. Термическое растягивающее напряжение добавляется к остаточному растягивающему напряжению, и если общее растягивающее напряжение достигает прочности материала, возникает трещина, которая является отправной точкой для разрушения рулона. Чем ниже начальная температура валка при вводе его в стан; выше риск термического разрушения.

В случае термического разрушения ствол ломается, показывая радиально ориентированные линии разрушения, начало которых находится на оси ствола или рядом с ней. Излом перпендикулярен оси валка и обычно происходит близко к центру длины ствола. Термическое разрушение связано с максимальной разницей температур между поверхностью и осью бочки валка. Разница температур может быть вызвана высокой скоростью нагрева поверхности валков, возникающей из-за плохого охлаждения валков или даже нарушения охлаждения валков или высокой производительности в начале кампании прокатки. Эта разница температур между внешней зоной и внутренней частью валка вызывает термические напряжения, которые накладываются на существующие остаточные напряжения в валке. Например, разница температур в 70°С между наружной поверхностью и осью валка вызывает дополнительные термические напряжения в продольном направлении около 1100 кг/кв. см во время критической фазы после начала кампании прокатки. Как только общие продольные растягивающие напряжения в сердечнике превышают предел прочности материала сердечника, возникает внезапный термический разрыв. Это может быть либо неисправность мельницы, либо неисправность валка.

На самом деле, есть три фактора, которые важны для термического разрушения. Это (i) температурный градиент, (ii) прочность и целостность материала сердечника и (iii) остаточные напряжения. Фактически ниже прочность основного материала рулона; выше риск термического разрушения.

Остаточное напряжение оказывает большое влияние на термическое разрушение. Остаточные напряжения всегда представляют собой напряжения сжатия снаружи и напряжения растяжения во внутренней части валка. Эти напряжения снижаются на всех участках, где канавки проточены в валке, но остаются высокими в областях между канавками. При нагреве этих валков в процессе прокатки к остаточным напряжениям добавляется термическое напряжение, и когда суммарное растягивающее напряжение (максимум между канавками) достигает пределов прочности материала, между канавками происходит термическое разрушение.

Механические и физические повреждения рулонов

Рулоны также могут иметь механические повреждения. Механические повреждения в валках могут иметь место из-за локальных механических перегрузок. Довольно часто на валках обнаруживаются вкрапления, помятости, отпечатки. Это происходит, когда какой-либо посторонний материал попадает в валки вместе с прокатываемым материалом. Повреждение валков происходит, когда твердость инородного материала высока или его размер достаточно велик, чтобы вызвать глубокие вмятины на валках. В случае глубокого вдавливания валков возникает необходимость механической обработки валков.

Физические повреждения валков могут быть нескольких видов. Они описаны здесь.

Шелушение является одной из аномалий в рулонах. В процессе прокатки на поверхности валка в пределах ширины прокатки образуется тонкий слой оксида. Частичное удаление только этого оксидного слоя известно как пилинг. Это отслоение можно легко идентифицировать по серебристым периферическим полосам исходного материала валка, смешанным с синими/черными полосами оксида, все еще прилипшими к поверхности валка. Оксидный слой на поверхности валка растет в зависимости от температуры поверхности валка при выходе из зацепа валка и времени выдержки на воздухе при повышенной температуре. Этот оксидный слой подвергается знакопеременным касательным напряжениям из-за разницы поверхностных скоростей прокатываемого материала и валка. Как только усталостная прочность этого оксидного слоя превышена, начинается отслаивание этого слоя. Отслаивание характеризуется тем, что срезается только оксидный слой, а основной материал валка остается неповрежденным и продолжает сопротивляться силам сдвига. Возникновение этого явления зависит от условий прокатки, включая температуру поверхности прокатываемого материала (которая в значительной степени определяет характер и твердость окалины), обжатие при прокатке, охлаждение валка и продолжительность кампании прокатки. Отслаивание рулона — это особенность мельницы.

Помятость или механическая маркировка представляют собой локальные вмятины на бочке валка в сочетании с тепловыми помятостями, трещинами от огня и трещинами под давлением внутри или вне ширины прокатки. Эти следы преимущественно видны на рабочих валках задних чистовых клетей прокатных станов. Они вызваны локальными экстремальными перегрузками, связанными с булыжниками, складчатыми и/или холодными концами прокатываемого материала, посторонними предметами или более толстыми частицами окалины, прошедшими через зазор валков. Все эти аномалии, происходящие при высокой скорости прокатки, могут вызвать высокое давление, а также деформацию и тепловыделение от трения. Эти условия могут создать локальные повреждения поверхности валков. Они возникают из-за аномалий стана, если процесс прокатки выходит из-под контроля.

Бандажность – это аномалия валков. На рабочем валке появляются сильно зачищенные блестящие участки, ориентированные в окружном направлении и очень часто имеющие форму полос с очень шероховатой поверхностью. Полосатость обычно появляется на рабочих валках ICDP (неопределенная охлажденная двойная заливка) на ранних чистовых клетьях станов горячей прокатки, даже после довольно короткого времени кампании. Бандаж также возможен, когда рабочие валки с высоким содержанием хрома используются после более длительного времени работы в тех же самых критических клетях и положениях. За счет знакопеременных сил трения в сочетании с знакопеременными термическими нагрузками, превышающими предел прочности материала оболочки при горячем усталостном сдвиге, поверхностные параллельные трещины в глубине первичных огневых трещин развиваются и распространяются до тех пор, пока участки огневых трещин не будут срезаны с валка. Как только поверхность валка локально изнашивается, возникают пиковые усилия сдвига, которые приводят к очень быстрому образованию отслаивающихся полос вокруг бочки валка. Снятый слой имеет толщину примерно от 0,1 мм до 0,2 мм, что более или менее соответствует глубине первичных трещин. Это явление в основном связано с условиями мельницы.

Сварка прокатываемого материала происходит на бочке валка преимущественно на рабочих валках задних чистовых клетей, особенно при прокатке тонколистового проката. Высокое удельное давление прокатки в сочетании с низкой температурой прокатки является основным условием приваривания прокатываемого материала к поверхности валка. В частности, аномалии прокатки, такие как булыжники, замятия и загнутые концы прокатываемого материала, вызывают экстремально высокие давления, которые способствуют прилипанию материала к рулону. Таким образом, повышенная пластическая деформация поверхности валка в виде вмятин или даже выкрашивания возникает в этих перегруженных зонах, где сильное тепловыделение приводит к образованию трещин или ушибов. Неправильный выбор сорта проката для последних чистовых клетей может привести к катастрофическому прихвату. Это повреждение вызвано условиями мельницы.

На поверхности бочки, совпадающей с кромкой прокатываемого материала на плоских станах, могут появляться окружные волнообразные бороздки-царапины. Степень зависит от изменения ширины прокатываемого материала перед сменой валков. Такой внешний вид обычно наблюдается на рабочих валках клетей ранней чистовой обработки. Это связано с повышенной устойчивостью к деформации кромки прокатываемого материала в сочетании с высокими коэффициентами обжатия в ранних чистовых клетях. Если край прокатываемого материала значительно холоднее центра и если на краю присутствует твердая окалина, то более высокая удельная нагрузка вызывает повышенный локальный износ поверхности валка. Это более распространено при прокатке нержавеющих сталей с высоколегированными сортами проката. Это событие связано с мельницей.

Иногда из-за аномалий в прокатном стане приводные двигатели создают большой крутящий момент. Возникает большое нарастание момента, так как двигатели всегда являются сильной и мощной частью мельницы. Из-за накопления огромного крутящего момента происходит выход из строя шейки валка, так как шейка валка обычно является самой слабой частью всей системы. Когда шейка валка ломается, она имеет типичную структуру быстрого хрупкого разрыва с изломом, нормально наклоненным под углом 45 градусов к осевому направлению. Однако усталостные разрушения шеек валков при нормальной прокатке случаются редко.

Шейка валка может выйти из строя в поперечном сечении. Обычно он начинается в нижней части радиуса, прилегающего к стволу. Поверхность излома проходит по радиусу, затем продолжается в сторону ствола и срезает часть торца ствола. В условиях ударной нагрузки пиковая нагрузка может превышать предел прочности на изгиб материала сердцевины, и происходит разрушение, как правило, в наиболее нагруженной области поперечного сечения. В случае неправильного обращения с валком из-за его падения или неправильного использования держателя во время смены валков шейки валков могут либо треснуть, либо, что чаще всего, выйти из строя из-за разрушения. Тот факт, что часть ствола прикреплена к шейке, указывает на отказ от неправильного использования. Это ошибка мельницы.

Разрушение шейки может произойти из-за перелома при изгибе. Линии разрушения начинаются снаружи и распространяются по всему поперечному сечению, особенно начинаясь в области галтели и очень часто после распространения усталостной трещины. Этот отказ возникает из-за высоких нагрузок на изгиб, которые превышают либо предел прочности на изгиб, либо усталостную прочность шейки. Как правило, он ограничивается рабочими валками 2-Hi любого сортамента клетей горячего проката. Этот тип поломки может быть вызван (i) высокими нагрузками при качении в сочетании со слабой конструкцией валков, (ii) аномалиями качения с чрезмерными изгибающими усилиями, (iii) неудовлетворительным качеством валков с точки зрения прочности цапфы, и (iv) эффект надреза вследствие слишком малого радиуса галтели, кольцевых канавок и усталостных трещин, вызванных коррозией и т. д. Это либо прокатная, либо вальцовая неисправность.

В случае разрушения шейки от крутящего момента на приводном конце поверхность излома наклонена к оси валка и может иметь полный сдвиговой излом, который довольно часто образует конусообразный излом. Этот тип разрушения возникает на приводном конце, начиная с самого слабого участка, который часто представляет собой выемку разрезного кольца, распространяясь к центру шейки или от корня радиуса конца лопаты. Это происходит, когда крутящий момент на приводном конце превышает прочность на кручение материала шейки. На прочность шейки также влияет эффект зазубрин острых радиусов, т. е. в выемке разрезного кольца, или любые другие концентраторы напряжения, такие как радиальные отверстия. Нагрузка может быть нормальной для конструкции и работы стана, и в этом случае материал валка требует модернизации, или нагрузка может превышать стандартную работу стана, что, в свою очередь, выше, чем сопротивление скручиванию материала валка. Перегрузки могут возникать из-за различных условий, таких как (i) остановка стана из-за наклеек, (ii) нарушения прокатки, такие как сварка прокатываемого материала, неправильная предварительная установка зазора между валками и т. д., и (iii) неправильная установка приводного вала либо прокатным станом, либо неправильной обработкой приводного конца. Как правило, это ошибка мельницы.

Выход из строя шейки также может быть вызван изношенными и заклинившими подшипниками. На цапфе в области подшипника могут возникать задиры или глубокие царапины как вдоль оси, так и в окружном направлении. Также могут быть вмятины и включения фрагментов прокатной окалины или других посторонних материалов. Другие повреждения могут включать окисление и эрозию шлифованной поверхности под подшипником. В области подшипника могут быть очевидны следы вращения и огненные трещины, а в крайних случаях это может привести к термическому разрушению шейки. Трещины также могут распространяться из отверстий для впрыска масла. Несоответствующие, поврежденные или даже отсутствующие уплотнения допускают попадание воды, накипи и других посторонних частиц в зазор между внутренней обоймой подшипника и шейкой. Глубокие царапины вдоль оси вызваны попаданием мусора между подшипником и шейкой в поверхность, когда подшипник снимается для вальцевания. Слишком низкая вязкость смазки и неправильный зазор между подшипником и шейкой вместе с посторонними частицами могут привести к повреждению поверхности и износу, когда внутреннее кольцо подшипника перемещается вокруг шейки валка из-за микропроскальзывания. Это может даже вызвать холодную сварку и сцепление между шейкой и подшипником, а также закупорку смазочных отверстий. Результатом могут быть высокие фрикционные нагрузки, трещины из-за выделяемого тепла и заедание подшипника. Чрезмерный износ шейки, отсутствие смазки, эллиптическая обработка или неправильная установка горлового кольца или любой другой недостаток уплотнения могут привести к проникновению охлаждающей воды мельницы под подшипник и вызвать коррозию. Это ошибка мельницы.

Пожарные трещины

Огневые трещины представляют собой термоударные трещины, которые образуются при очень резком охлаждении на поверхности валка. Когда нагретая поверхность валка с температурным градиентом, перпендикулярным поверхности валка при вращении валка, охлаждается охлаждающей водой, возникают поверхностные растягивающие напряжения. Когда растягивающее напряжение достигает предела прочности материала рулона, зарождаются трещины (огнеупорные трещины). Эти трещины образуются только при растяжении.

Картина огнестрельных трещин на поверхности валков, используемых для горячей прокатки с водяным охлаждением валков, является вполне нормальным явлением. Это помогает улучшить прикус ролла. Однако огневые трещины могут перерасти в более глубокие трещины, что приведет к разрушению валков из-за выкрашивания. Характер огневой трещины зависит от прочности материала валка. Чем выше прочность рулонного материала, тем шире сеть огневых трещин и глубже залегают огнестрельные трещины. Наихудшие виды огневых трещин возникают, когда мельница останавливается с горячим материалом между валками и остается включенным водяное охлаждение. Эффект более выражен в черновой группе насаждений. При внезапной остановке мельницы с большим булыжником необходимо немедленно остановить охлаждение валка и дать валку нормально остыть без закалки, чтобы избежать глубоких трещин от огня. Кроме того, при внезапной остановке мельницы из-за крупного булыжника рекомендуется перед повторным запуском мельницы осмотреть поверхность валков на наличие глубоких трещин.

Обычно существует три типа огневых трещин. Это (i) ленточные трещины, лестничные трещины и (iii) локальные трещины.

Ленточные трещины соответствуют ширине прокатываемого материала и дуге контакта между рабочим валком и прокатываемым материалом. Эти трещины имеют обычный мозаичный вид, но они имеют более крупный размер ячеек, чем обычный краеугольный рисунок. В случае остановки стана прокатываемый материал может оставаться в контакте с рабочими валками в течение значительного времени. Температура поверхности валка быстро возрастает в зоне контакта, и тепло проникает глубже в тело валка. Возникающие термические напряжения превышают предел текучести материала валка в горячем состоянии. Когда прокатываемый материал удаляется, а валки поднимаются, поверхность валков остывает, и из-за сжатия этой локализованной области поверхность начинает растрескиваться. Тяжесть трещин зависит от времени контакта и скорости охлаждения. Это ошибка мельницы.

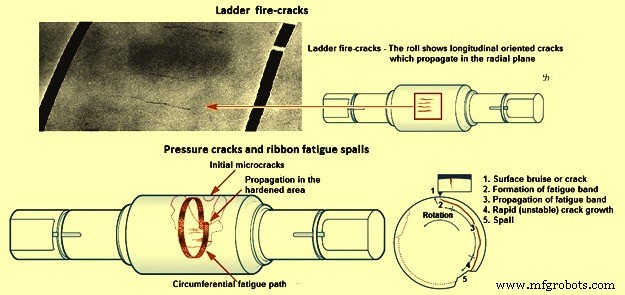

Лестничные огневые трещины (рис. 1) находятся в пределах кольцевой полосы на бочке валка. Это продольно ориентированные трещины, распространяющиеся в радиальных плоскостях. Этот тип воспламенения может возникать из-за отсутствия охлаждения, например, из-за заблокированных охлаждающих форсунок. Из-за сильного проникновения тепла в тело валка эти трещины намного глубже, чем обычное трескание. Это ошибка мельницы.

Рис. 1. Лестничные пожарные трещины и трещины от давления на валках

При локальных гарях на стволе обнаруживаются локальные участки гарей, иногда вместе с вмятинами или даже локальными выкрашиваниями. Эти трещины возникают, когда сочетание механических и термических напряжений в этих локальных зонах превышает предел текучести материала ствола и усиливается при последующем охлаждении. Возможными причинами такого рода повреждений являются аномалии прокатного стана, такие как ушиб от удара, сварка прокатываемого материала, замятие (защемление) кромки или хвостового конца прокатываемого материала. Сочетание огневых трещин и трещин под давлением делает это повреждение очень опасным, поскольку оно может вызвать усталость ленты (рис. 1) или даже немедленное отслаивание. Это ошибка мельницы.

Усталость от перекатывания

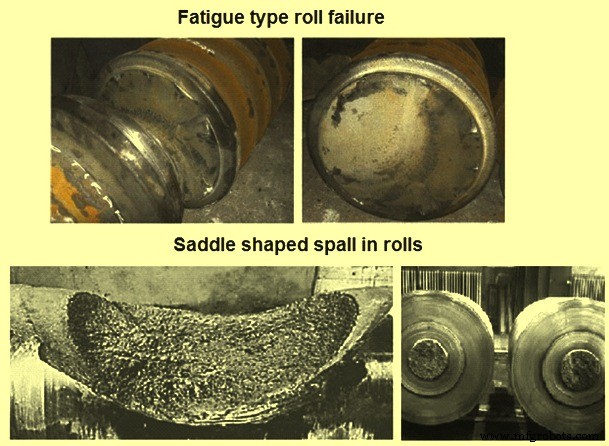

Валки также повреждаются из-за усталости. Повреждение из-за усталости может начаться на поверхности или под поверхностью. Проблема усталости валков может возникнуть из-за высоких нагрузок в станах. Типичным примером усталостных разрушений являются бочки валков сортового проката (рис. 2). Коррозионная усталость также может быть проблемой. При коррозионной усталости вообще нет безопасной работы, и нет предела усталости. Коррозионную усталость можно уменьшить за счет снижения номинальных напряжений за счет оптимизации конструкции валков и высоких остаточных сжимающих напряжений. Еще один момент, связанный с коррозионной усталостью, заключается в том, что вообще не существует безопасной эксплуатации и нет предела выносливости. Коррозионно-усталостное разрушение происходит из-за переменного напряжения и времени.

Иногда, после проблем с охлаждением в стане, на валках появляются кольцевые огненные трещины, которые с некоторой глубиной действительно уменьшают поперечное сечение валка, и из-за большой нагрузки валок может сломаться в условиях малоцикловой усталости.

Рис. 2. Усталостное разрушение валков и седловидный выкрашивание в валках

Растрескивание

Выкрашивание может быть еще одной причиной поломки рулона. В рулонах есть два разных вида сколов. Один начинается с начальной поверхностной трещины, а другой начинается с подповерхностной. Поверхностные трещины обычно вызываются локальной перегрузкой и всеми видами аномалий прокатки, включая ненормальные условия прокатки. Когда пластическая деформация на поверхности валка больше, чем позволяет материал валка, начинается трещина.

Отколы, которые приводят к фатальным повреждениям валков, всегда имеют тенденцию происходить при относительно небольшом числе оборотов. Это означает, что зарождение трещины, ее распространение и окончательный откол могут развиваться в течение одной кампании прокатки.

Существует пять типов сколов. Это (i) седловидные выкрашивания, (ii) трещины под давлением и усталостные выкрашивания ленты, (iii) выкрашивания, связанные с границей раздела оболочка/сердцевина, (iv) выкрашивания из-за недостаточной глубины оболочки и (v) выкрашивание края ствола.

Седлообразные усталостные сколы (рис. 2) возникают в материале сердечника ниже границы раздела оболочка/сердечник и вырываются на поверхность ствола. В глубоких участках выкрашивания можно увидеть линии усталости различной интенсивности, указывающие направление распространения от сердцевины к поверхности ствола. Эти сколы возникают в рабочих валках с чешуйчатым графитовым железным сердечником и располагаются преимущественно в центре бочки. Выкрашивание вызывается высокими циклическими нагрузками из-за больших обжатий при прокатке тонколистовых и твердых материалов. Эти нагрузки вызывают высокие знакопеременные напряжения в материале сердцевины, выходящие за пределы предела выносливости, и начинает формироваться множество микротрещин, вызывающих прогрессирующее ослабление материала сердцевины. На следующем этапе эти микротрещины соединяются вместе и распространяются по оболочке и через нее к поверхности ствола, приводя к большому и типичному седловидному выкрашиванию. Высокие остаточные растягивающие напряжения, которые термически индуцируются в сердечнике во время изготовления, способствуют этому типу повреждения валков.

В случае трещин под давлением и выкрашивания ленты от усталости (рис. 1) вначале образуется одна или несколько трещин под давлением в зоне локальной перегрузки, на поверхности ствола или вблизи нее. Такая трещина обычно ориентирована параллельно оси валка, но распространяется не в радиальном направлении. На следующем этапе полоса усталостного разрушения, напоминающая кошачий язык, постепенно распространяется в окружном направлении и проходит более или менее параллельно поверхности ствола. Направление распространения противоположно направлению вращения валка. Распространение развивается в пределах рабочей поверхности валка, постепенно увеличиваясь по глубине и ширине с последующим крупным поверхностным сколом вышележащей поверхности бочки. Высокие локальные нагрузки на передних кромках, булыжниках или сдвоении конца прокатываемого материала превышают прочность на сдвиг материала оболочки и вызывают трещину. Последующая прокатка вызывает усталость материала, и трещина распространяется до тех пор, пока не произойдет массивный самопроизвольный откол.

В случае валков с двойной заливкой большая площадь материала оболочки отделяется от сердцевины по слабо связанной поверхности до тех пор, пока не будет достигнута область полной металлургической связи. В этот момент трещина быстро распространяется к поверхности ствола, что приводит к большому выкрашиванию. При отливке валка целью является достижение полной металлургической связи между металлом оболочки и сердцевины. Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

Производственный процесс

- Литье и прокатка тонких слябов

- Генерация Транспорт и использование окалины

- Универсальные балки и их прокатка

- Прокатка стали на стане горячей прокатки

- Понимание процесса прокатки в сортовом прокатном стане

- Основы прокатки стали

- Пробойники для роликовых штифтов:использование и применение

- Нюансы токарно-фрезерного станка и токарно-фрезерного станка:присмотритесь!

- Мельничный станок и его различные подкатегории

- Процесс горячей и холодной прокатки