Производство и обработка броневой стали

Производство и Обработка броневой стали

В современных условиях предпринимаются активные усилия по созданию технологий легкой брони, которые могут поражать бронебойные (ББ) снаряды при уменьшенном весе. Хотя многие из этих усилий связаны с применением металлов с более низкой плотностью, таких как алюминий и титан, выбор стальных сплавов остается конкурентоспособным для многих баллистических и конструкционных применений из-за их способности изготавливать компоненты брони как в коммерческих, так и в военных областях с минимальными затратами. имеющееся оборудование и персонал. Это главное преимущество стальных решений.

Сталь является наилучшим универсальным материалом для брони, несмотря на ее высокую плотность из-за таких свойств, как ударная вязкость, доступность, низкая стоимость, литейность, свариваемость и т. д. Броневые стали не являются обычными сталями, но они обладают высокой прочностью в сочетании с твердостью и прочностью на излом. прочность. Они используются для защиты объектов от повреждений снарядами или давления во время боя. Эти стали обычно используются в виде горячекатаного листа при производстве бронетехники.

Основные свойства броневой стали, такие как ударная вязкость, твердость, хорошая усталостная прочность, простота изготовления и соединения, а также относительная дешевизна, делают сталь популярным материалом для бронетехники. Важным требованием к этой стали является то, что она должна сохранять структурную целостность даже при отрицательных температурах при воздействии артиллерийских снарядов превосходящего качества. Следовательно, эта сталь должна иметь низкотемпературную ударную вязкость. Другими важными соображениями в отношении пластин из броневой стали являются то, что они должны поддаваться современным технологиям изготовления и строительства, легко поддаваться сварке и могут быть изготовлены в различных формах.

Хорошо известно, что химический состав, температура аустенизации и отпуска, размер зерна стали влияют на механические свойства стали и, следовательно, на ее баллистические характеристики. Также установлено, что механические свойства и баллистические характеристики мартенситных сталей можно оптимизировать, контролируя химический состав и параметры термообработки.

Броневая сталь в основном представляет собой высокопрочную низколегированную конструкционную сталь, которая была обработана для придания очень высокой стойкости к проникновению. Это свойство стали обычно придается термической обработкой, обычно термомеханической обработкой. Общеизвестно, что стойкость стали к пробиванию можно повысить за счет увеличения интенсивности ее текстуры, что достигается термомеханической обработкой. Массовая эффективность брони увеличивается с увеличением твердости материала. Однако очень прочная броня имеет тенденцию быть хрупкой и разбиваться при ударе.

Основными легирующими элементами броневой стали являются никель (Ni), хром (Cr) и молибден (Mo). Содержание фосфора (P) и серы (S) в этой стали должно быть очень низким (предпочтительно менее 0,015 % каждого элемента). Также в этой стали очень низкое содержание растворенных газов, таких как азот (N2), кислород (O2) и водород (H2). Кроме того, сталь должна быть очень чистой сталью с очень низким уровнем включений. Он также должен быть свободен от сегрегации.

Стальную броню можно разделить на четыре основные группы. Эти группы включают (i) катаную гомогенную броню (RHA), (ii) броню высокой твердости (HHA), (iii) стальную броню переменной твердости и (iv) перфорированную броню. Из этих четырех типов стали RHA обычно рассматриваются в качестве эталонного материала. Сталь RHA считалась обычной броней для легкой бронетехники. Это высококачественная легированная сталь, которая прокатывается перед термической обработкой, чтобы обеспечить оптимальное сочетание прочности и ударной вязкости.

Катаная сталь гомогенной брони (RHA) остается стандартной броней во всем мире для большинства танков. Низкая стоимость, надежность, доступность производственной инфраструктуры, одновременная полезность в качестве конструкционного материала и простота изготовления позволили этой стали сохранить свое ведущее положение. Эта броневая сталь по-прежнему используется в отпущенной мартенситной микроструктуре после термической обработки, которая включает закалку для повышения сопротивления проникновению снарядов, а затем отпуск, чтобы сделать ее более жесткой и, следовательно, улучшить способность поглощать энергию от ударов снарядов.

Спецификация HHA позволяет эффективно использовать современные технологии непрерывной обработки и предлагает новый класс высокотвердых сталей с автоотпуском. Броневая сталь с переменной твердостью также известна как броневая сталь с двойной твердостью (DHA), которая производится путем прокатки передней пластины с высокой твердостью и задней пластины с более низкой твердостью. Прокатные стали DHA сложны в производстве и имеют известные производственные ограничения. Были проведены исследования по производству сталей DHA с помощью процессов электрошлакового переплава, но производство сталей DHA по-прежнему затруднено.

Предпринимается несколько усилий по разработке монолитных броневых сталей сверхвысокой твердости (UHHA) с твердостью 600 BHN (число твердости по Бринеллю) или выше, и в этом направлении были достигнуты значительные успехи в металлургии стали. Улучшенная баллистическая стойкость стали как функция увеличения твердости хорошо известна в баллистическом сообществе. Ожидается, что стали UHHA увеличат поражение бронебойных пуль, снизят вес брони и устранят производственные трудности, присущие DHA.

Закалка и отпуск, определяемые как сочетание нагрева и охлаждения металла или сплава, изменяют микроструктуру стали и улучшают прочность, твердость и ударную вязкость обрабатываемых материалов. Скорость охлаждения во время закалки стали, находящейся в аустенитной области, должна быть такой, чтобы она охлаждала сталь ниже температуры Ms (начало образования мартенсита). После превращения всей микроструктуры стали в мартенсит проводят отпуск мартенсита. В процессе отпуска температура стали повышается до температуры, при которой происходит отпуск мартенситной структуры стали. В процессе закалки и отпуска при горячей прокатке толстого листа необходимо контролировать температуры чистовой прокатки и скорости закалки и отпуска для получения оптимальных марок стали с низким содержанием легирующих элементов. Полученные в результате продукты из низколегированной закаленной и отпущенной стали предлагают конструкторам бронированных транспортных средств преимущества прочности по отношению к весу и износостойкие свойства, которые обычно недоступны для обычных сталей.

Производственный процесс для броневых сталей

Технология, используемая в производстве броневой плиты, должна быть очень сложной, поскольку требования к стали высокой прочности и твердости диктуют необходимость одного из самых строгих технологических маршрутов, который должен использоваться для производства стали. пластина. Первичная выплавка броневой стали может осуществляться либо в кислородно-конвертерном конвертере, либо в электродуговой печи (ЭДП).

В то время как в кислородной печи в качестве сырья для производства стали в основном используется чугун (жидкое железо из доменной печи) и лом, в электродуговой печи могут использоваться лом, железо прямого восстановления и горячий металл в зависимости от их доступности. Необходимо контролировать качество сырья, используемого для производства первичной стали. В случае использования чугуна при выплавке стали желательно проводить десульфурацию, дефосфорирование и обескремнивание чугуна в соответствии с технологическими требованиями для обеспечения низкого содержания серы, фосфора и кремния в горячей стали. металл. Удаление этих элементов из жидкого чугуна улучшает качество образования шлака во время кислородно-конвертерного сталеплавильного процесса. Лом, используемый для производства стали, должен быть чистым и иметь высокую плотность. Кроме того, количество посторонних элементов в ломе должно быть очень низким.

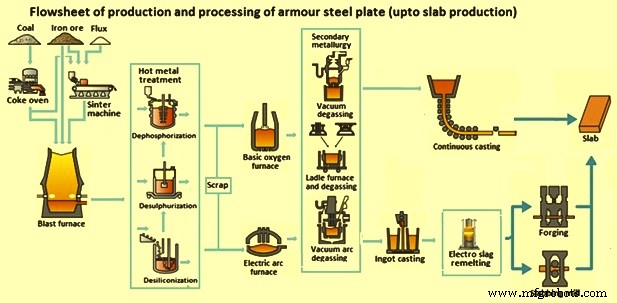

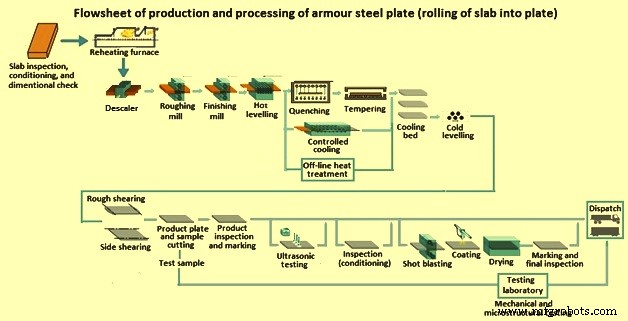

Технологические схемы производства и обработки броневых сталей представлены на рис. 1 и рис. 2. На рис. 1 приведены процессы, применяемые до стадии производства слябов, а на рис. 2 — процессы прокатки, термической обработки и контроля тарелки.

Рис. 1. Технологическая схема производства и обработки листа броневой стали (вплоть до производства сляба)

Рис. 2. Технологическая схема производства и обработки листа броневой стали (раскатка сляба в листы)

Изготовление и литье броневой стали

После выплавки жидкой стали в кислородно-конвертерной печи или в электродуговой печи ее обрабатывают на агрегатах вторичного производства стали. Цели вторичного производства стали включают (i) гомогенизацию химического состава и температуры жидкой стали в ковше, (ii) раскисление или глушение, что означает удаление кислорода, (iii) регулировку перегрева, что означает нагрев или охлаждение жидкой стали до температура, подходящая для ее непрерывной разливки, (iv) добавки ферросплавов и углерода с целью корректировки химического состава жидкой стали, (v) вакуумная дегазация стали для удаления газообразного водорода и азота, (vi) удаление нежелательных неметаллических соединений путем их флотации в шлак и (vii) изменение состава оставшихся примесей для улучшения микроструктуры стали. Вторичная выплавка необходима для достижения требуемых механических свойств стали после прокатки.

При производстве сталей броневого качества один или несколько вторичных сталеплавильных процессов, которые обычно используются, включают вакуумную дегазацию, ковшовую печь и ковшовую дегазацию, вакуумно-дуговую дегазацию и электрошлаковую переплавку. Во время вторичного производства стали в ковше также осуществляется промывка или перемешивание жидкой стали, а также впрыскивание различных материалов для гомогенизации и рафинирования жидкой стали. Вторичная выплавка стали также необходима для плавного литья жидкой стали в машинах непрерывного литья заготовок, а также для производства качественных слябов.

Непрерывная разливка стали представляет собой процесс, при котором жидкая сталь затвердевает в стальной полуфабрикат, а именно в сляб (в случае броневой стали) для его последующей прокатки в прокатном стане. Операция непрерывной разливки превращает жидкую сталь заданного состава в ленту сляба заданного размера с помощью группы операций, таких как работа в форме, зона охлаждения распылением, работа в зоне правки и т. д. Толщина отлитого сляба составляет быть таким, чтобы во время прокатки листа имел место минимальный уровень обжатия.

Основное оборудование машины непрерывного литья заготовок состоит из (i) башни ковша вместе с системой взвешивания башни и манипулятором крышки ковша, (ii) промежуточного ковша и тележки промковша вместе с системой взвешивания промковша, подогревателем и сушилкой промковша, (iii) кристаллизатором и качанием изложницы вдоль с контролем уровня кристаллизатора и электромагнитной мешалкой, (iv) вторичное охлаждение, состоящее из охлаждения ручья, удерживания и направления ручья, (v) узла извлечения и правки, (vi) заглушки, стоянки затравки и узла разъединения затравки, (vii) прижимной валик и устройство отрезания горелки, (viii) система идентификации продукта и (ix) роликовый стол и система выгрузки продукта, состоящая из охлаждающей платформы, рольганга и разгрузочной решетки.

При литье низколегированных броневых сталей основное внимание уделяется производству чистых сталей. Также предъявляются повышенные требования к микроструктуре и гомогенизации состава отлитого изделия. Химический состав, условия затвердевания и характер течения жидкой стали в кристаллизаторе влияют на качество поверхности и внутреннюю структуру отливаемого изделия. Применение метода электромагнитного перемешивания (ЭМС) способствует формированию в пряди равноосной кристаллической зоны. Вызывает измельчение структуры затвердевания, снижение содержания включений и улучшение качества поверхности, подповерхности и внутренней структуры литого сляба.

Слябы для броневых сталей также могут быть получены по пути электрошлакового переплава, отливки в широкие слитки и последующей ковки слитков в слябы. Поскольку при разливке слитка происходит выделение углерода в направлении затвердевания по мере затвердевания жидкой стали, возникает необходимость в проведении процесса электрошлакового переплава. Однако этот путь увеличивает стоимость производства плит. Этот способ производства в основном подходит для небольших мощностей. Кроме того, поскольку плиты производятся методом ковки, они имеют прочную внутреннюю структуру.

Современные машины непрерывного литья заготовок слябов, оснащенные всеми видами контроля, начиная от башни ковша и заканчивая разгрузкой разливочной продукции, обычно производят очень добротные слябы практически без поверхностных и подповерхностных дефектов. Однако из-за важности броневых сталей слябы после охлаждения подвергают визуальному, магнитофлюсовому и ультразвуковому контролю для выявления возможных поверхностных, подповерхностных и внутренних дефектов. Внутренние дефекты в непрерывнолитых слябах могут сильно влиять как на характеристики стали при термомеханической обработке, так и/или на механические свойства конечного продукта. Следовательно, важно идентифицировать, количественно определить и охарактеризовать дефекты. Характеристика дефектов включает плотность, распределение, тип и расположение аномалий.

Проверка помогает разделить отлитые слябы на три категории, а именно (i) первоклассные слябы, которые можно отправить на прокатку, (ii) слябы с незначительными поверхностными дефектами, которые можно удалить либо зачисткой, либо шлифовкой, чтобы сделать их пригодными для прокатки. , и (iii) слябы с недопустимыми подповерхностными и внутренними дефектами выбраковываются для прокатки и отправляются в лом для переплавки.

Прокатка слябов на толстолистовом стане

Слябы после проверки нагревают в нагревательной печи до температуры примерно от 1150°С до 1200°С, что подходит для пластической деформации стали и, следовательно, для прокатки стали на прокатном стане. Нагревательная печь с шагающими балками предпочтительнее, так как она энергоэффективна и обеспечивает равномерный нагрев слябов. В нагревательной печи должны быть предусмотрены все средства для рекуперации отработанного тепла. Он также должен быть оснащен средствами контроля горения, необходимыми для контроля температуры сляба, а также другими средствами управления, необходимыми для его эффективной работы.

Затем нагретый сляб прокатывают на листопрокатном стане. Толстолистовой стан обычно представляет собой четырехвалковый реверсивный прокатный стан с одноклетевой или двухклетевой конфигурацией. Прокатная клеть обычно оснащена обрезными роликами для контроля ширины листа. Листы, как правило, прокатывают до заданной толщины в реверсивной прокатной клети (т. е. многократно пропуская лист вперед и назад через прокатную клеть), постепенно уменьшая зазор между верхним и нижним валками ступенчатым образом, что обычно требует ряда прокатные проходы. Действие по прохождению листа через зазор между валками называется проходом, а величина уменьшения толщины листа при каждом проходе называется обжатием прокаткой. Обжатие по толщине при прокатке распределяется на несколько проходов прокатки. Процесс, посредством которого определяется количество проходов и уменьшение прокатки в каждом проходе от толщины сляба до толщины изделия, называется графиком проходов прокатки. Температура чистовой прокатки влияет на количество необходимых проходов из-за свойств материала, когда более холодный материал становится более твердым.

В случае изделий нормальной толщины (т. е. плоских листов) одинаковая толщина получается по всей длине за счет управления станом таким образом, чтобы зазор между верхним и нижним валками не изменялся во время прохода прокатки.

Начальная и конечная температуры прокатки определяют стабильность процесса, когда более холодный материал требует большего усилия прокатки, чем более горячий. Следовательно, тонкий лист, который имеет более высокую скорость охлаждения, чем толстый лист, может сделать процесс прокатки нестабильным, особенно для листа малой толщины, где перепад температур высок.

Прокатные клети и системы охлаждения листа, а также все последующие секции прокатного стана должны быть спроектированы таким образом, чтобы можно было производить и обрабатывать высокопрочные листы для получения конечной продукции высшего качества

Привинчивание и автоматическое регулирование зазора являются основными частями прокатного стана для регулировки зазора между валками в соответствии с заданной толщиной. Для каждого размера листа рассчитывается собственный график проходов, включая соответствующий зазор между валками, усилие на валках и модуль прокатки.

Для прокатки тонколистового проката толстолистовой стан должен быть оборудован средствами автоматического контроля формы, контроля плоскостности и толщины. Для прокатки тонких листов обычно требуются две клети, при этом чистовая клеть дает последний проход. Также необходим онлайн измерительный прибор для измерения толщины.

Толстолистовой прокат подвергается правке в горячей правильной машине перед поступлением в участок термообработки и в холодной правильной машине после участка термообработки. Желательна хорошая плоскостность стального листа, так как в процессе охлаждения плоскостность влияет на расстояние, на котором вода сталкивается со стальным листом, и влияет на поток воды на стальном листе. Функция горячей правильной машины, установленной перед охлаждающим оборудованием, заключается в выравнивании стального листа перед охлаждением. С другой стороны, устройство холодной правки, установленное после участка термообработки, предназначено для выравнивания листа, исправления формы, испорченной охлаждением, для облегчения перехода к последующему процессу.

При прокатке броневой стали температуру чистовой прокатки устанавливают на более низкое значение, чем в случае обычного горячекатаного листа. Это означает, что иногда в процессе прокатки требуется время ожидания для регулировки температуры, и время ожидания имеет тенденцию увеличиваться для более толстых продуктов.

Участок термообработки очень важен в производстве и обработке броневой стали, так как окончательные свойства стали достигаются во время обработки листа на этом участке. Для выполнения требований при производстве броневых сталей используются три подхода.

В первом подходе термообработка осуществляется вне линии листопрокатного стана. В этом подходе лист нагревают до желаемой температуры в диапазоне аустенизации. Контроль нагрева важен для предотвращения роста зерна. После достижения пластиной гомогенизированной аустенитной структуры ее закаливают водой с заданной скоростью охлаждения для получения мартенситной структуры стали. Затем закаленная сталь подвергается отпуску при низкой температуре для достижения желаемых свойств.

При втором подходе стальной прокат сразу после прокатки подвергают ускоренному контрольному охлаждению. В этом случае избегают мартенситной структуры, и целью является очень мелкозернистая бейнитная структура. При таком подходе невозможно достичь очень высокой твердости стали, но сталь приобретает высокую прочность в сочетании с хорошей ударной вязкостью.

При третьем подходе операции закалки и отпуска осуществляются на линии сразу после прокатки. В этом подходе исключается нагрев листа, но при этом либо скорость прокатки листа в стане и время закалки и отпуска должны совпадать, либо в противном случае одна операция должна ждать завершения другой операции. . Кроме того, должны быть обеспечены адекватные средства управления с широким использованием пирометров для контроля параметров термообработки. Кроме того, участок термообработки должен быть тесно связан с операциями прокатки через систему управления для эффективного управления свойствами бронелистов.

Прижимные валки во время операций закалки и отпуска выполняют функцию удержания стального листа между ними, способствуя равномерному охлаждению/нагреву за счет подавления деформации листа во время охлаждения/нагрева, улучшения формы листа и защиты зон охлаждения. В случае закалки стальных листов температура и время охлаждения на финише сильно различаются в зависимости от размера и целевого материала. Следовательно, возникает необходимость регулировать длину зоны охлаждения холодильного оборудования. Прижимные валки определяют поток охлаждающей воды после зоны охлаждения, предотвращая неравномерное охлаждение из-за пребывания воды на стальном листе вне зоны охлаждения, тем самым отделяя зону охлаждения от зоны неохлаждения.

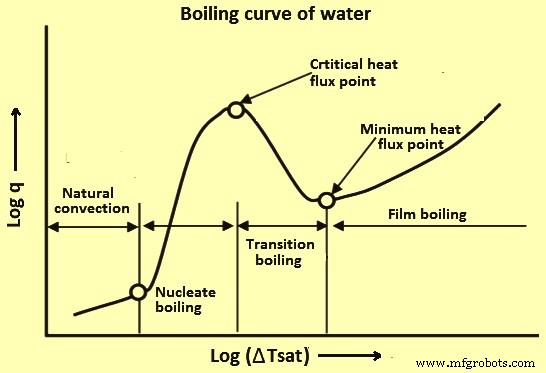

Установка водяного охлаждения должна быть правильно спроектирована, так как на нее влияет кривая кипения воды. Охлаждающая способность воды в случае охлаждения стального листа при высокой температуре демонстрирует характерное поведение, выраженное так называемой кривой кипения (показана на рис. 3). В высокотемпературной области между стальным листом и водой существует паровая пленка, вызывающая состояние, называемое пленочным кипением, и, несмотря на высокую температуру в этой области, охлаждающая способность становится несколько ниже. По мере снижения температуры стального листа начинается контакт воды со стальным листом, а по мере дальнейшего снижения температуры стального листа площадь контакта воды со стальным листом расширяется и состояние охлаждения переходит в переходную область кипения, где охлаждающая способность увеличивается. По мере дальнейшего снижения температуры пластины состояние охлаждения переходит в область пузырькового кипения, где основную роль играют образующиеся пузырьки. При охлаждении стальных листов решающее значение имеет охлаждение в переходной области кипения. В этой области по мере того, как охлаждающая способность увеличивается вместе со снижением температуры листа, неравномерное распределение температуры внутри стального листа, образовавшееся при более раннем охлаждении, увеличивается, и температура конечного охлаждения также различается для каждого стального листа.

Рис. 3. Кривая кипения воды

Установка водяного охлаждения должна быть правильно спроектирована, так как на нее влияет кривая кипения воды. Функции, необходимые для установки водяной закалки, имеют широкий диапазон, чтобы иметь возможность быстрого охлаждения. Следовательно, установка должна быть оснащена большим количеством распылительных форсунок, так как для равномерного быстрого охлаждения широкой пластины требуется большой расход воды. Кроме того, в условиях эксплуатации и в зависимости от целевого качества стального листа температура конечного охлаждения (температура Mf) должна быть установлена где-то в области переходного кипения.

После того, как пластина была подвергнута необходимой термообработке для достижения желаемых свойств прочности, твердости и ударной вязкости, стальная пластина снова выпрямляется на правильном станке, а затем выполняются отделочные операции, такие как резка и резка, резка образцов, испытания и осмотр. и, если требуется, выполняются дробеструйная обработка, покрытие и окраска, как показано на технологической схеме. Пластина подвергается окончательной проверке перед отправкой.

Во время испытаний необходимо провести все испытания, необходимые в соответствии со стандартом, чтобы убедиться, что листы соответствуют значениям, указанным в стандарте, в отношении размеров, допусков на размеры, микроструктуры, прочности, твердости и ударной вязкости. Лаборатория прокатного стана должна быть оснащена всем необходимым оборудованием для испытаний и контроля, чтобы можно было проводить необходимые испытания и проверки толстолистового проката.

Производственный процесс

- Mar-Bal и EnterpriseIQ

- Включения в непрерывнолитой стали и их обнаружение

- Включения в стали и вторичном сталеплавильном производстве

- Включения, разработка включений и чистые стали

- Оценка жизненного цикла и устойчивость стали

- Нагревательные печи и их виды.

- Типы нержавеющей стали и марки нержавеющей стали

- Различные свойства и марки инструментальной стали

- Понимание инструментальной стали и того, как она производится

- Прецизионный шпиндель и прецизионная обработка