Оптимизация производства и процессов в производстве

Методы улучшения процессов необходимы для оптимизации производственных задач. И когда все сделано правильно, эти оптимизированные процессы приводят к большей эффективности. Но какая связь? И почему оптимизация процессов так важна для повышения эффективности?

Ответ на этот вопрос заключается в эффективности деятельности. Недостаточно производить много вещей. Задачи, проверки, корректировки и перемещения, необходимые для производства готовой продукции, должны быть организованы таким образом, чтобы найти вариант с наименьшим объемом входных данных.

Многие компании описывают это как «путь к постоянному совершенствованию». И в случае большинства производственных операций этот путь сосредоточен вокруг машины. Люди, такие как операторы, механики и техники, взаимодействуют со своими машинами по привычке и обучению. Большая часть их усилий направлена на обеспечение максимального количества времени безотказной работы. Но независимо от того, являются ли данные ручными или электронными, важна эффективность их действий. А действие по внесению корректировок, которые делают это взаимодействие более эффективным, называется оптимизацией процесса. .

Что такое оптимизация производства?

Оптимизация производства — это совокупность действий, направленных на повышение производительности в производственной системе. Он отличается от оптимизации процессов, когда усилия по оптимизации направлены на повышение эффективности конечного продукта на его этапах.

Оптимизация производства использует модели, анализ, расстановку приоритетов и измерения для повышения производительности. Эта оптимизация включает в себя оборудование, промежуточные зоны, протоколы инвентаризации, планировку объектов, транспорт и многое другое.

Оптимизация производства — это тактика, используемая в крупных отраслях, таких как нефтедобыча и газовое строительство. Но оптимизацию можно использовать в большинстве производственных операций практически для любого производственного процесса, чтобы повысить ценность.

По мере развития технологии IoT компании обнаружили, что информация, полученная в результате анализа данных в режиме реального времени, позволяет им понять изменяющиеся условия и потоки системы, а также то, как ее можно использовать для повышения производительности. Компании должны использовать эту информацию для оптимизации производительности во всем производственном процессе.

Примеры областей, в которых информация может привести к оптимизации производства и большей ценности, включают:

- Незавершенное производство. Многие компании, ориентированные на технологию «улучшения процессов», полностью концентрируют свои усилия на самом продукте. Но работа в процессе может значительно повлиять на производительность. Слишком большое количество запасов, связанных слишком долго, вредит денежному потоку и может создать потенциальные проблемы с налогообложением. Из-за многократных перемещений это также может увеличить затраты на рабочую силу для ненужного перемещения продуктов от станции к станции.

- Аудит рабочих станций. Поскольку технологии сделали интерактивные информационные панели и заводские панели цифровыми, возможно, потребуется пересмотреть размещение этих ЧМИ. То, что имело смысл в среде ручного отслеживания, может увеличить рабочую нагрузку или снизить эффективность в цифровой среде. HMI, экраны, мониторы и другие устройства имеют низкий профиль и могут быть размещены таким образом, чтобы повысить производительность.

- Ненужное пространство. В производстве мертвое пространство часто оказывается домом для незавершенного производства, которому некуда деваться. Это означает больше обработки и увеличение эксплуатационных расходов.

- Узкие места. Узкие места могут привести к остановке работы в предшествующих производственных процессах. Если платформы производственного мониторинга начали максимизировать производительность некоторых рабочих станций, менеджерам может потребоваться устранить узкое место, возникающее в результате этого увеличения восходящего потока.

- Улучшенная связь с запасами. По мере того, как данные в режиме реального времени выявляют проблемы и предписывают решения, технологии позволят использовать новые протоколы для складского хранения и запасов, что приведет к увеличению производства. Коммуникация является ключом к потоку материалов в новой среде.

Путь к оцифровке и производству на основе данных включает в себя требования по внесению изменений для оптимизации производительности производства и снижения затрат. Чтобы воспользоваться доступными технологиями, некоторые компании могут осознать необходимость перемещения машин или изменения всей планировки завода, поскольку мощь платформы мониторинга производства на основе Интернета вещей начинает приносить пользу.

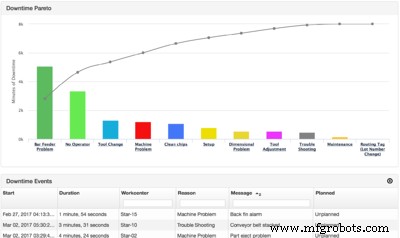

Основные причины простоев анализируются на диаграмме Парето MachineMetrics Downtime.

Основные причины простоев анализируются на диаграмме Парето MachineMetrics Downtime.

Разница между оптимизацией процесса и производства

Наиболее существенная разница между оптимизацией процесса и производства заключается в том, что оптимизация процесса устраняет ненужные шаги на конкретном этапе процесса в производственной системе. Это оптимизация продукта, предназначенная для максимальной оптимизации производства за счет повышения эффективности этого этапа или подпроцесса. С другой стороны, оптимизация производства направлена на оптимизацию самой системы. Он может использовать модели, основанные на данных в реальном времени, для просмотра скорости потока, компоновки машин, использования рабочей силы и других факторов для улучшения физических характеристик и компоновки всей производственной системы.

Оптимизация процесса будет включать такие шаги, как:

- Выявление проблем, характерных для процесса

- Анализ текущего состояния для создания желаемого состояния

- Аудит изменения для просмотра результатов

- Отслеживание изменений, чтобы не отставать от них

Оптимизация производства будет включать такие шаги, как:

- Изменение планировки фабрики

- Замена или перестановка машин и инструментов в месте использования

- Внедрение новых WIP-процедур

- Обучение операторов и технических специалистов тому, как реагировать на автоматические сигналы тревоги, и анализ системы мониторинга для избавления от старых привычек.

- Разработка новых внутренних процедур доставки инвентаря

- Оценка макета монитора и ЧМИ

Цели и преимущества оптимизации производства и процессов

Оптимизация производства и процессов состоит из улучшений в нескольких критических областях. Каждая из этих областей в совокупности приводит к более эффективным процессам и более значительным результатам с наименьшими затратами ресурсов. Занимаясь оптимизацией процессов, производители могут добиться следующих результатов:

Увеличение времени безотказной работы компьютера

Время простоя — бич существования каждого менеджера по производству. И многие тратят большую часть своего времени на устранение его причин, а также устранение его последствий. Применяя подход, основанный на данных, компания может сократить время простоя и увеличить общее время безотказной работы своего оборудования.

Один из способов добиться этого — проанализировать и ранжировать основные причины незапланированных простоев в производственном процессе. Затем эту информацию можно использовать для адаптации или корректировки процессов с целью сокращения или исключения многих случаев простоя. Поскольку список составлен в порядке от наихудшего к наименьшему, самые вопиющие преступники могут быть рассмотрены в первую очередь.

Как только время безотказной работы увеличилось и стабилизировалось, менеджеры могут методично двигаться вниз по списку, изменяя параметры процесса по мере необходимости, чтобы привести каждый элемент в соответствие с требованиями. Однако ключом к этому списку и ранжированию являются чистые и четкие данные, которые помогают расставить приоритеты в том, что требует внимания в первую очередь.

Быстрое реагирование на проблемы на уровне компьютера

Иногда проблема не в машине; это восходящий процесс, питающий машину. Собирая данные для визуализации, можно вносить изменения в поток незавершенного производства или другое сырье для увеличения времени безотказной работы. Другим примером является обучение или его отсутствие, когда операторы могут оказаться в неправильном положении в неподходящее время для сброса сигналов тревоги и сброса машины по мере необходимости.

Опять же, данные становятся критически важными, помогая руководителям разработать более эффективное обучение, чтобы гарантировать, что операторы никогда не останутся без работы. Дело в том, что оптимизация процессов улучшает время отклика на машинном уровне при возникновении проблем. Используя данные для определения этих областей, можно оптимизировать сразу несколько областей для увеличения времени безотказной работы. Обучение, рабочий процесс, расположение оборудования, качество материалов и многое другое можно оптимизировать с помощью четко визуализированных данных.

Дополнительная литература: Как быстрее реагировать на простои с помощью MachineMetrics

Улучшенное обслуживание

Традиционные программы технического обслуживания основаны на ответных мерах. Либо оборудование работало до отказа, либо для поддержания машины проводилось профилактическое обслуживание. работает хорошо.

Но профилактическое обслуживание основано на предположениях, основанных на времени. Предполагается, что ремни и шкивы сломаются в определенное время на основе широких средних значений, установленных производителем оригинального оборудования (OEM). Но это не относится к промышленному оборудованию, где производимый продукт является легким, что обеспечивает более длительный срок службы деталей. И это не учитывает тяжелые производства, такие как строительство, добыча нефти или нефти и газа в целом, а также другие наземные объекты, где детали могут изнашиваться быстрее, чем планировалось. В первом случае деньги тратятся тогда, когда их можно было бы отложить. В последнем случае например, нефть и газ , простой может произойти, когда его меньше всего ожидают.

Передовые технологии, такие как автоматизированный сбор данных, могут улучшить функцию обслуживания и повысить отдачу время безотказной работы оборудования. Включив мониторинг на основе состояния, техническое обслуживание может быть либо предписывающим, либо прогнозируемым на основе фактических условий. Развернув передовые системы датчиков, данные могут помочь компании понимать текущее состояние оборудования в режиме реального времени. Со временем глубокая аналитика может помочь раскрыть новые возможности, точно предсказывать сбои и планировать замены в наиболее целесообразное время, например в периоды переналадки или простоя.

Дополнительная литература: Различные виды технического обслуживания в производстве

Цели оптимизации процессов должны включать несколько областей:

- Во-первых, нужно улучшить начальный процесс. Используя данные, можно определить тенденции и закономерности, чтобы помочь настроить или улучшить существующий процесс. Это может касаться макета, потока материалов или коммуникации.

- Во-вторых, следует обратить внимание на параметры и условия эксплуатации. Опять же, данные облегчают обнаружение и устранение в порядке серьезности. Это могут быть настройки машины, оптимальная скорость и т. д.

- Третье соображение заключается в том, что оборудование должно подвергаться аудиту, чтобы определить наилучший подход к обслуживанию для улучшения процесса и времени безотказной работы оборудования. Части могут быть подготовлены заранее, чтобы еще больше увеличить время выполнения.

- Наконец, точные данные и визуализация состояния машин могут помочь менеджерам разработать практичные, эргономичные рабочие инструкции и улучшить обучение операторов, техников и механиков.

Производственное производство и методы оптимизации процессов

Производителям, стремящимся повысить эффективность своих процессов, доступно множество решений:

Информационные панели MachineMetrics отображают производственные данные в режиме реального времени, которые были автоматически собраны с производственного оборудования в цехе.

Информационные панели MachineMetrics отображают производственные данные в режиме реального времени, которые были автоматически собраны с производственного оборудования в цехе.

Сбор машинных данных в реальном времени

Традиционное отслеживание для оптимизации процесса обычно означало ручное ведение бумажных листов и ввод данных в Excel. Это отнимало много времени, было подвержено ошибкам и было трудно поддерживать. Кроме того, анализ обычно основывался на человеческом понимании, которое могло быть предвзятым или ошибочным. Вот почему компании начинают отказываться от бумаги.

Сбор данных в режиме реального времени и контекстуализация их для менеджеров и операторов позволяют получать информацию для оптимизации производства. невозможно в прошлом; идеи, которые могут позволить правильно понять ход производства и производительность оборудования в цехе. Благодаря информационным панелям и соответствующим производственным анализам и отчетам, стандартные процедуры могут быть изменены быстрее, что приведет к более высокому качеству. эффективность и увеличение производительности.

Дополнительная литература: Сбор производственных данных:ключ к оптимизации цеха

Анализ узких мест

Каждый руководитель знает, что такое узкое место и его опасность для производственных процессов. И большинство из них могут определить несколько критических областей в своей работе, где возникают эти блокировки. Но точно так же, как данные в режиме реального времени предоставляют идеи и решения для оптимизации процесса на машинном уровне, они также могут дать представление об узких местах, которые могут быть или не быть очевидными. Люди-операторы могут назначить резервную копию одной причине, когда данные могут определить что это другое.

С помощью данных и аналитики в режиме реального времени машинные и технологические данные могут выявить узкие места и ограничения во всей экосистеме. Эти данные позволяют операторам отслеживать процессы, чтобы сосредоточиться на тех узких местах, которые вызывают наибольшее время простоя. Независимо от того, является ли блокировка физическим ограничением или операционным ограничением, таким как планирование или упущенные возможности для сокращения времени настройки и сокращения переналадок, облачные данные, дополненные аналитикой и программным обеспечением OEE, могут устранить сбои.

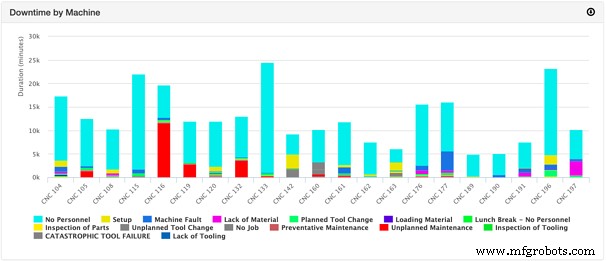

Анализ простоев

Анализ времени простоя оборудования является полезным подходом для выявления областей, требующих немедленного решения. Используя собранные данные о простоях по причинам, менеджеры и операторы могут начать с самого серьезного нарушителя. Но ключом к этому анализу является возможность доступа и запроса данных, что позволяет понять причину.

Использование диаграмм Парето, процент незапланированных простоев, высоко- и низкоэффективные смены и операторы, среднее время наработки на отказ, среднее время до ремонта и другие ключевые показатели эффективности могут быть получены из данных. С помощью этих информационных панелей разрабатываются более совершенные инструменты и решения для создания общего подхода к уменьшению или устранению причины и оптимизации процесса в долгосрочной перспективе.

Прогнозная аналитика

Прогнозная аналитика, возможно, один из самых ценных инструментов при использовании программного обеспечения, управляемого данными, может ускорить ваши процессы. Это программное обеспечение использует машинные данные для диагностики и прогнозирования отказа. А поскольку он может подключать все оборудование в цехе, можно делать прогнозы для всей экосистемы и быстрее развертывать решения, если не сразу для проблемных областей, которые интересуют компанию. То же самое можно сделать и с крупными отраслями, такими как добыча нефти и газа.

Машинные алгоритмы обнаруживают закономерности, которые люди просто не могут. Это позволяет упреждающее вмешательство до того, как возникнут проблемы, или хорошо спланированное техническое обслуживание и решения по перенастройке, когда они все же возникают. Эту прогнозирующую аналитику можно даже использовать для продления срока службы инструмента за счет мониторинга износа инструмента и прогнозирования отказа инструмента. Индивидуальные приложения могут даже позволить создавать автоматизированные и полуавтономные решения на уровне машин, чтобы освободить операторов для других задач, чтобы еще больше повысить качество и максимизировать производительность.

Анализ причин простоя на уровне машины позволяет детально понять, почему конкретное оборудование может вызывать проблемы. На снимке отчет "Время простоя по машинам" от MachineMetrics..

Оптимизация процессов вашего магазина с помощью MachineMetrics

Используя платформу промышленных данных MachineMetrics, производители могут оптимизировать свои процессы, как никогда раньше. Эта оптимизация достигается различными способами:

Точное отслеживание простоев оборудования в режиме реального времени

Ручное отслеживание данных по своей сути ошибочно. Несмотря на благие намерения, отслеживание бумаги может быть подвержено ошибкам и может увеличить риск. Кроме того, сложно идти в ногу со временем, а пробелы и отсутствующие данные — обычное дело. Кроме того, вполне вероятно, что данные будут округлены и, следовательно, будут менее точными.

Ручное отслеживание часто требует ввода данных в Excel или какую-либо другую электронную таблицу, чтобы иметь какое-то представление о данных, а это означает, что данные уже устарели к тому времени, когда они попадают в руки тех, кто в них нуждается. Но глубина этого анализа ограничена. И человеческая интерпретация может быть предвзятой.

Благодаря MachineMetrics операторы, менеджеры и другие ключевые заинтересованные стороны получают немедленную видимость благодаря точным данным о машинах в режиме реального времени. Поскольку данные поступают в режиме реального времени, у них есть удаленный доступ через планшеты или информационные панели на машине и над цехом, чтобы понять фактическую причину сбоя.

Интуитивно понятные информационные панели и отчеты позволяют быстро понять причину простоя, а также предлагают быстрые решения для действий и снижения эксплуатационных расходов.

Включение рабочих процессов и уведомлений на основе событий компьютера

Программное обеспечение MachineMetrics позволяет использовать машинные данные для запуска рабочих процессов. Эти мощные инструменты гарантируют, что правильная информация будет отправлена нужному человеку или в автоматизированную систему для внедрения. действия. Эти действия принимают форму инцидентов, уведомлений, полезных ссылок или веб-перехватчиков, и каждое из них может оптимизировать процессы, обеспечивая быстрое действие при возникновении проблем.

Дополнительная литература: 10 лучших рабочих процессов для производителей

Инцидент может вызвать отправку электронного или текстового уведомления нужному человеку. В прошлом операторам приходилось полагаться на визуальные подсказки, телефоны, системы громкой связи или другие методы связи, чтобы уведомить других о проблеме. Часто риск был что информированное лицо не подходит для этой задачи. Во многих случаях , оператор может не знать, в чем проблема. В случае инцидентов сообщается о правильной проблеме, что экономит время на перезапуск или ремонт.

Уведомления позволяют немедленно общаться, экономя время и сокращая количество шагов для выявления и решения проблемы. Если супервайзер знает, что сообщение указывает на нехватку сырья, он может пропустить поездку к станку и перейти непосредственно к узким местам вышестоящего процесса.

Веб-перехватчики еще больше повышают уровень действия. Эти крошечные пакеты данных могут использоваться для запуска корректирующих действий самой машиной. Или их можно использовать в сочетании с компьютеризированной системой управления техническим обслуживанием (CMMS) для автоматического уведомления ремонтных бригад, проверки запасов запасных частей и заказа их выдачи техническому специалисту, повышая целостность системы и сокращая время ремонта и перезапуска.

Улучшение технического обслуживания с учетом состояния машины

MachineMetrics может дать производителю возможность использовать точные данные о состоянии машины для разработки программ технического обслуживания на основе состояния, с прогнозированием или по предписанию. Состояние оборудования можно оценить в любой момент, а операторы и менеджеры могут сэкономить время и затраты на техническое обслуживание, отказавшись от программ реактивного обслуживания.

Результатом является значительно улучшенная общая эффективность оборудования (OEE), которая сокращает время простоя и помогает улучшить процессы за счет добавления стратегически разработанных стратегий обслуживания в поток создания ценности. Затем эти данные добавляются в аналитику, чтобы обеспечить еще более точную оптимизацию всех областей производства и вселить уверенность в целостность системы.

MachineMetrics позволяет производителям использовать всю мощь данных на уровне машин и заводов. Благодаря широкому спектру пограничных устройств в сочетании с платформой данных с поддержкой искусственного интеллекта MachineMetrics может предоставлять приложения или помогать вам создавать собственные приложения и модели, чтобы получать эффективные и действенные идеи на основе данных и условий в реальном времени для оптимизации процессов в любой среде. Свяжитесь с нами сегодня, поэтому мы может показать вам, как получить максимальную отдачу от ваших данных.

Оптимизируйте свои процессы с помощью MachineMetrics

Закажите демонстрацию сегодняПромышленные технологии

- Производственные тенденции:робототехника, качество и эффективность

- Процесс и дискретное производство

- Робототехника и будущее производства и работы

- Затвердевание металлов:механизм, скорость и процесс | Кастинг | Производство

- Производственный процесс Значение и типы

- Сбор производственных данных:оптимизация цеха

- Что входит в производственный процесс?

- Как повысить производительность и качество производства в промышленных условиях

- Понимание FAI, PPAP, пилотного и серийного производства в производстве компонентов на заказ

- Прототипы для производства Производство:процесс