Типы углеродных волокон и производственный процесс

Углеродные волокна (CF) представляют собой волокна диаметром около 5–10 микрометров, состоящие в основном из атомов углерода.

У углеродных волокон есть несколько преимуществ:

- высокая жесткость ,

- высокая прочность на растяжение ,

- малый вес и

- высокая химическая стойкость .

Прочитав этот пост, вы узнаете основную классификацию углеродных волокон, какое сырье необходимы, и узнайте о подробном производственном процессе.

При этом вы можете быстро определить качество изделий из углеродного волокна и более эффективно контролировать весь производственный процесс.

1. Общая классификация углеродных волокон

А. На основе модуля растяжения

Модуль растяжения волокна является ключевым критерием для классификации углеродных волокон.

По сути, модуль упругости — это сокращение от «модуль упругости. ", что означает меру жесткости волокна определенного диаметра или сопротивления растяжению. Чем выше число, тем жестче волокно.

Б. В порядке возрастания модуля упругости

Другие классификации в возрастающем порядке модуля растяжения, включая «стандартный модуль», «промежуточный модуль», «высокий модуль» и «сверхвысокий модуль».

Например, сверхвысокомодульные углеродные волокна имеют модуль упругости от 500 млн до 1,0 млрд кПа. Для сравнения, сталь имеет модуль упругости около 200 миллионов кПа. Поэтому самое прочное углеродное волокно примерно в пять раз прочнее, чем у стали .

2. Какое сырье необходимо для производственного процесса?

Сырье, используемое для производства углеродного волокна, является предшественником. .

А. Полиакрилонитрил

Около 90 % углеродных волокон изготовлены из полиакрилонитрила. .

Б. Вискоза или нефтяной пек

Затем оставшиеся 10 % — из вискозы. или нефтяной пек . Все эти материалы представляют собой органические полимеры, характеризующиеся длинными цепочками молекул, связанных вместе атомами углерода.

С. Газ и жидкости

В процессе производства различные газы и жидкости незаменимы.

Некоторые из этих материалов должны реагировать с волокном для достижения определенного эффекта. Однако другие материалы не должны реагировать или предотвращать определенные реакции с волокном.

Как и в случае с прекурсорами, точный состав многих из этих технологических материалов является коммерческой тайной.

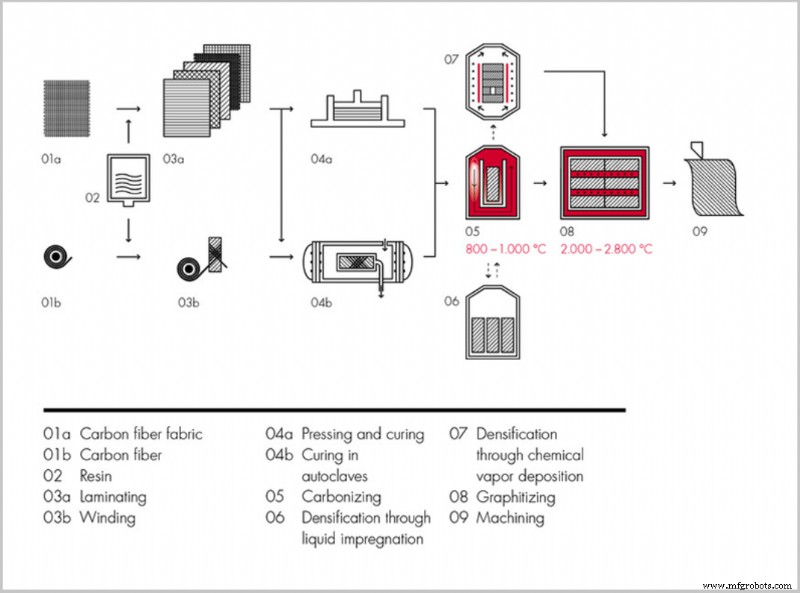

3. Процесс производства углеродного волокна

Процесс изготовления углеродных волокон отчасти химический. и частично механический .

Прекурсор вытягивается в длинные нити или волокна, а затем нагревается до очень высокой температуры, избегая контакта с кислородом.

Без кислород , волокно не может гореть. Вместо этого высокая температура заставляет атомы в волокне сильно вибрировать до тех пор, пока большая часть неуглеродных атомов не будет удалена. .

Этот процесс – карбонизация. и оставляет волокно, состоящее из длинных, тесно связанных цепочек атомов углерода, из которых остается лишь несколько неуглеродных атомов.

В следующих абзацах поста мы познакомим вас с типичной последовательностью операций, используемых для формирования углеродных волокон из полиакрилонитрила.

3.1 Вращение

1) Смешать порошок ацилонитрила с другим пластиком (метилакрилат или метилметакрилат).

2) Вступает в реакцию с катализатором в обычном процессе полимеризации в суспензии или растворе с образованием полиакрилонитрильного пластика.

3) Затем пластик скручивают в волокна, которые промывают. и растянутый .

3.2 Стабилизация

1) Перед карбонизацией волокна необходимо химически изменить, чтобы преобразовать их линейную атомную связь в более термически стабильную лестничную связь.

2) Осуществление стабилизации путем нагревания волокон на воздухе примерно до 200-300°C. (390–590° F) для 30–120 минут.

3.3 Карбонизация

1) После завершения процесса стабилизации волокна нагревают до температуры примерно 1000–3000°C. (1830-5500°F) в течение несколько минут в печи, заполненной газовой смесью, не содержащей кислорода.

2) Давление газа внутри печи поддерживается выше, чем внешнее давление воздуха, а точки входа и выхода волокон из печи герметизированы, чтобы не допустить проникновения кислорода. .

3.4 Обработка поверхности

После карбонизации поверхность волокон плохо сцепляется с эпоксидными смолами и другими материалами, используемыми в композитных материалах. Для придания волокнам лучшего сцепления , их поверхность слегка окисляется .

3.5 Размер

1) После обработки поверхности на волокна наносится покрытие для защиты от повреждений при намотке или плетении. Этот процесс называется размером. .

Материалы покрытия выбираются так, чтобы они были совместимы с клеем , используемым для формирования композитных материалов. Обычные материалы покрытия включают эпоксидную смолу, полиэстер, нейлон, уретан и другие материалы.

2) Волокна с покрытием наматываются на цилиндры, называемые катушками. . Бобины загружаются в прядильную машину, а волокна скручиваются в пряжу различных размеров.

Это основная информация о процессе производства углеродных волокон, и мы искренне надеемся, что она окажется полезной. Не стесняйтесь оставлять комментарии ниже, если у вас есть какие-либо вопросы.

Примечание : мы не владеем изображениями, использованными в этом посте. Не стесняйтесь обращаться к нам, если они принадлежат вам, и мы удалим их как можно быстрее.

Производственный процесс

- Понимание процесса изготовления вала

- Как это сделано:искусство производства углеродного волокна

- Типы и классификация процесса обработки | Производство

- Что такое науглероживание? - Определение, типы и процесс

- Типы процесса волочения:волочение проволоки, волочение стержня и волочение трубы

- Производственный процесс Значение и типы

- Что входит в производственный процесс?

- Что такое процесс производства мыла?

- Какие существуют 4 типа производственного процесса?

- Какие три типа производства?