Влияние щелочей на процесс выплавки чугуна в доменной печи

Влияние щелочей на процесс производства чугуна в доменной печи

Одной из основных задач при эксплуатации доменной печи (ДП) является максимальное получение чугуна (ЧМ) заданного химического состава при минимальных затратах. Для этого необходима качественная сырьевая база и стабильная, бесперебойная работа доменной печи. Качество шихтовых материалов очень важно, чтобы избежать проблем в процессе, вызванных попаданием нежелательных элементов в печь. В этой области необходимо также обратить внимание на содержание нежелательных элементов во входной шихте. Эти нежелательные элементы вызывают ряд технологических проблем в доменной печи. Кроме того, они существенно влияют на стоимость производства ТМ. Основными нежелательными элементами, присутствующими в шихте, которые могут вызывать проблемы с удалением и работой доменной печи, являются щелочные соединения металлов калия (K) и натрия (Na).

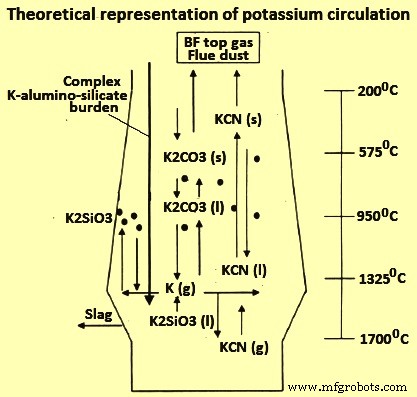

Известно, что в доменном процессе присутствие щелочей оказывает негативное влияние на процесс. Щелочи вызывают повышенную реакционную способность кокса, преждевременное размягчение рудной шихты, разложение агломерата, набухание окатышей, участвуют в образовании отложений на огнеупорной футеровке доменной печи, ускоряющих износ футеровки. Негативное воздействие щелочей связано с каталитическим действием на газификацию кокса, разрушением структуры углерода (С) из-за внедрения щелочи, образованием каркаса и огнеупорным воздействием. Щелочи вносятся с сырьем и за счет циркуляции щелочей (рис. 1) захватываются по пути в более высокотемпературную зону доменной печи.

Рис. 1. Теоретическое представление циркуляции калия

Наличие щелочи приводит к снижению производительности и увеличению расхода кокса в доменной печи, около 4,5 % и 2,3 % соответственно на каждый кг/т ТМ щелочи, добавляемой с верхней загрузкой сырья. Щелочь снижает выработку из-за снижения порога обратимой реакции Будуара, С(тв) + СО2(г) =2СО(г), увеличения коксового газа и снижения прочности кокса. Газопроницаемость уменьшается из-за разложения кокса, и могут образовываться леса на стенах, что уменьшает объем доменной печи.

Щелочные реакции в доменной печи

Во всех щелочных реакциях, приведенных в этой статье, K может быть заменен Na. Восстановление силикатов щелочных металлов углеродом может происходить по обратимым реакциям K2SiO3 (шлак) + C (т) =2K (г) + SiO2 (шлак) + CO (г) и K2SiO3 (шлак) + 3C (т) =2K (г) + Si (ТМ) + 3CO (г). Степень протекания этих реакций зависит от температуры и парциального давления СО (окиси углерода). Оксиды щелочных металлов могут восстанавливаться либо С в коксе, либо СО по обратимым реакциям К2О + С (т) =2 К (г) + СО (г), а К2О + СО (г) =2 К (г). ) + CO2 (г).

Щелочи улетучиваются в виде элементов или реагируют с C и N2 (азотом) в пристеночной зоне доменной печи с образованием паров цианида калия (KCN) или цианида натрия (NaCN) по обратимой реакции 2K(г) + N2(г) =2KCN (грамм). Пары уносятся вверх вместе с топочным газом и не растворяются ни в ТМ, ни в шлаке. Температура плавления и температура кипения для K составляют 63,4°C и 759°C соответственно, а соответствующие температуры плавления и кипения для Na составляют 97,7°C и 883°C соответственно. Температура плавления KCN и NaCN составляет 622°С и 562°С соответственно, а температура кипения составляет 1625°С и 1530°С соответственно. Состояние этих соединений жидкое в нижней части шахты и газообразное в зоне канала и горна в зависимости от температуры. Газ уносится быстро движущимися газами в доменной печи.

В шахте, где возрастает потенциал кислорода (О2) (около 1100 град С), К и KCN перестают быть устойчивыми и окисляются углекислым газом (СО2) до щелочных карбонатов (К2СО3, Na2СО3) по реакциям 2К ( ж) + 2CO2 (г) =K2CO3 + CO (г), и 2KCN (г) + 4CO2 (г) =K2CO3 (т) + N2 (г) + 5CO (г) соответственно и оксиды щелочных металлов по СО согласно обратимая реакция 2KCN (г) + CO (г) =K2O + 3C + N2 (г). Образовавшиеся щелочные карбонаты выходят в виде белой мелочи, которая распределяется по поверхности шихтового материала или располагается на кирпичной футеровке.

Щелочные компоненты, адсорбированные в шихте и коксе, образуют новые соединения в зависимости от их относительной устойчивости. Карбонат калия (K2CO3) и карбонат натрия (Na2CO3) находятся в твердом состоянии при температурах ниже 891°C и ниже 851°C соответственно. Содержащие щелочь соединения опускаются вместе с шихтовыми материалами и снова восстанавливаются и испаряются, достигая высокотемпературной зоны, по обратимой реакции K2CO3(ж) + 2C =2K(г) =3CO(г).

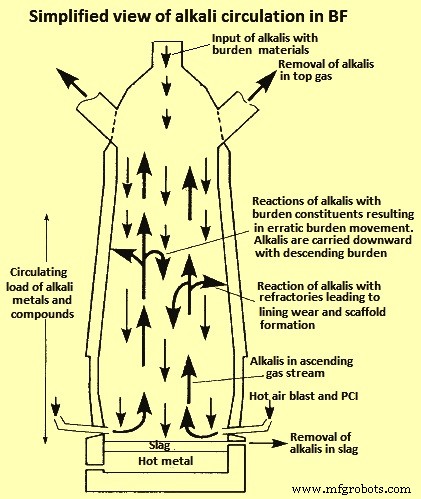

Основная часть щелочи удаляется из доменной печи со шлаком. Однако часть щелочи в шлаке восстанавливается с образованием паров щелочи, которые поднимаются вверх вместе с окружающим газом. Пары щелочи конденсируются в верхней части доменной печи, где часть уходит с колошниковым газом, а оставшаяся часть конденсируется на внутренних стенках или на исходном материале. Из-за улетучивания и конденсации щелочи в различных термических зонах щелочь имеет тенденцию циркулировать внутри доменной печи, что приводит к накоплению и взаимодействию с другими исходными материалами. Это может оказать существенное влияние на процесс, даже если щелочь загружается в небольших количествах, обычно менее 5 кг на тонну чугуна (кг/т ТМ). Упрощенный вид циркуляции щелочи в доменной печи показан на рис. 2. Исследования раскопанных доменных печей показали, что уровень щелочи наиболее высок там, где температура выше 1000 град С, что означает повышенную концентрацию щелочи в нижней части доменной печи. лучший друг.

Рис. 2. Упрощенный вид циркуляции щелочи в доменной печи

Щелочный цикл в доменной печи

Щелочи обычно поступают в доменную печь с железным материалом и с коксом в виде силикатов. Для бесперебойной и эффективной работы ДП желательно ограничить количество щелочи примерно от 1,5 кг/т ТМ до 5 кг/т ТМ, но обычно оно колеблется от 2,5 кг/т ТМ до 7,5 кг/т ТМ на разных заводах. Из двух щелочных веществ Na и K калий обычно является основным соединением, поступающим в доменную печь. Большая часть щелочей уходит со шлаком, а часть становится частью колошникового газа и уходит из печи с колошниковым газом. Рециркулирующая щелочь может быть удалена либо шлаком, либо газом. K переходит в колошниковый газ в большей степени, так как он более летуч по сравнению с Na, который больше уходит со шлаком.

Щелочи поступают в БС в виде силикатов (K2SiO3). Исследования щелочного цикла показали, что силикаты опускаются вместе с шихтой, и цикл начинается с восстановления силиката щелочного металла за счет С кокса в зоне плавки по уравнению K2SiO3 + C(s) =2K(g) + SiO2 + CO (г). Реакции протекают при температуре около 1550°С согласно термодинамическим данным для реакций. Любые оксиды щелочных металлов, которые поступают или образуются в доменной печи, реагируют дальше в доменной печи при более низких температурах в соответствии с уравнением K2O + CO (г) =2K (г) + CO2 (г), поскольку они нестабильны. K2O также может растворяться в первичном шлаке.

Далее пары К, образующиеся на уровне горна в доменной печи, реагируют с вдуваемым пылеугольным топливом и N2 горячего дутья по уравнению 2K(г) + 2C(т) + N2(г) =2KCN(г). , л). Температура кипения KCN составляет 1625°С, так как цианид калия (KCN) поднимается от струи горячего воздуха из фурм и переходит в жидкую фазу при понижении температуры. Время пребывания в фурменной зоне очень короткое из-за большого расхода газа, поэтому цианиды щелочных металлов успевают подняться вверх по доменной печи, прежде чем перейти в жидкую фазу. Далее в доменной печи щелочные цианиды реагируют с CO2 (двуокисью углерода) с образованием более стабильных карбонатов при температурах ниже 1100°C в соответствии с уравнением 2KCN (ж) + 4CO2 (г) =K2CO3 + N2 (г) + 5CO ( грамм). Карбонаты либо следуют за колошниковым газом в виде газа, либо осаждаются на шихте, когда начинают конденсироваться при температуре ниже 900 градусов C.

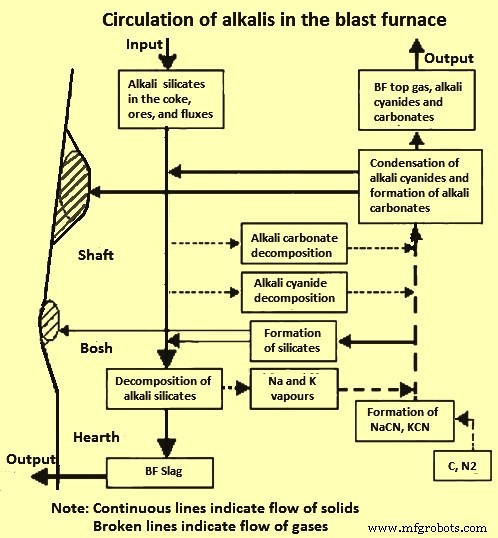

По сравнению с силикатами щелочных металлов, цианиды щелочных металлов нестабильны, поэтому любой SiO2, присутствующий в топочной части доменной печи, может реагировать с цианидами щелочных металлов с образованием снова силикатов щелочных металлов. Процесс восстановления силикатов щелочных металлов в пары щелочей, которые поднимаются в доменной печи, уходят с колошниковым газом или реагируют с СО2 с образованием карбонатов, известен как щелочной цикл. Есть несколько разных взглядов, которые немного по-разному резюмируют процесс, различаясь тем, какие именно реакции происходят. Возникают сомнения в том, что карбонаты вообще образуются в кровле БС, так как при раскопках БС карбонаты не обнаруживаются. Однако основной процесс образования цианидов щелочных металлов и циркуляции щелочи в доменной печи един во всех представлениях.

На рис. 3 показана циркуляция щелочей в доменной печи. Загружаемый материал опускается в высокотемпературную зону до того, как силикаты щелочных металлов либо разлагаются до паров щелочей, либо поглощаются первичной шлаковой фазой в виде K2O или Na2O. Цикл также указывает, когда пары щелочи вступают в реакцию с силикатами, снова образуя силикаты. Распределение паров щелочи через доменную печь зависит от путей газовых потоков и степени центрального газового потока. Большое влияние на распределение тепла в доменной печи оказывают потоки газа. Более центральный поток означает большее таяние в середине и меньшее на периферии БФ.

Рис. 3 Циркуляция щелочей в доменной печи

Образование аммиака и цианистого водорода в доменной печи

Считается, что аммиак (NH3) образуется в доменной печи. Основными реакциями образования NH3 и цианистого водорода (HCN) в доменной печи являются 2KCN + 3H2O =K2CO3 + 2NH3 + C и NH3 + CO =HCN + H2O. Соотношение между этими реакциями зависит от нескольких параметров, таких как (i) количество доступной влаги, (ii) количество доступного KCN в верхней части и (ii) температура во время реакций. Температурный порог для NH3 составляет около 600°C, а образование NH3 непрерывно экспоненциально уменьшается до 500°C, после чего не обнаруживается. В дальнейшем образующийся NH3 окисляется либо Fe2O3, либо CO2, и количество образовавшегося NH3 уменьшается. Окисление NH3 Fe2O3 или MnO2 зависит от температуры. При более низкой температуре MnO2 является более сильным окислителем, а при более высокой температуре более сильным окислителем является Fe2O3.

Поскольку HCN и NH3 могут быть обнаружены в колошниковом газе, кинетика окисления NH3 недостаточно быстрая для его полного удаления. Чем выше содержание воды в колошниковом газе, тем выше образование NH3, которое может происходить в соответствии с приведенной выше реакцией. Образование NH3 в БФ является сложным, так как несколько параметров, приведенных ниже, влияют на его образование.

Максимальная температура газа – Температура колошникового газа зависит от соотношения эндотермических/экзотермических реакций в доменной печи. Температура влияет на содержание влаги. Более низкая температура также может привести к повышенной растворимости NH3 в воде, а HCN смешивается с водой, поэтому присутствие воды может уменьшить ее присутствие в колошниковом газе.

Температура пламени – Температура пламени оказывает незначительное влияние на количество образующихся паров щелочи и общую щелочную загрузку. Высокая температура необходима для восстановления щелочных силикатов до щелочного газа, который запускает циркуляцию щелочи. Таким образом, пониженная температура пламени приводит к большему количеству щелочи, покидающей доменную печь через шлак.

Основные – Более низкая основность приводит к более высокому поглощению щелочи шлаком, следовательно, в доменной печи меньше циркулирующей щелочи и производится меньше NH3.

Влажность – Меньшее количество влаги, поступающей с загрузкой или другими путями в доменную печь, дает меньше воды для реакции образования NH3.

Влияние щелочи и удаление

Концентрация щелочи в сырье в последние годы увеличилась из-за снижения доступности высококачественного коксующегося угля. Щелочь вредна для работы доменной печи, так как вызывает повышенную реакционную способность кокса из-за каталитического действия на реакцию потери раствора (реакция Будуара).

Одним из основных негативных эффектов щелочи является то, что она катализирует обратимую реакцию Будуара, снижая температуру реакции с 900°С до 950°С примерно до 750-850°С и увеличивая реакционную способность кокса в зависимости от качество кокса. Это также отрицательно влияет на структуру кокса. Пониженный порог для реакции Будуара означает, что больше C потребляется в BF в сильно эндотермической реакции. Таким образом, необходимо увеличить подачу кокса в доменную печь для поддержания стабильной работы при расходе кокса от 2 до 10 кг на кг щелочи или от 6 до 11 кг кокса в зависимости от используемых источников.

Щелочь, попавшая в структуру кокса, снижает прочность кокса в нижней части доменной печи из-за повышенной реакционной способности кокса и, как следствие, усиления деградации. Показано, что кажущаяся скорость реакции кокса на уровне фурмы в десять раз превышает скорость реакции исходного кокса, что связано с общим количеством присутствующего К. Известно, что К увеличивает реакционную способность кокса по отношению к СО2 и может привести к в разрушении кокса из-за набухания зерен кокса при внедрении К. Повышение реакционной способности может быть выгодным, поскольку снижает рабочую температуру доменной печи, температуру в зоне теплового резерва и тем самым снижает температуру восстановления оксида железа. Однако назначение кокса также состоит в том, чтобы служить опорой для шихты в печи, поэтому разрушение кокса должно быть сведено к минимуму.

Исследования по проникновению паров К в кокс подтвердили, что структура минералов кокса может быть нарушена из-за объемного расширения щелочных минералов, особенно калсилита. Площадь поверхности между минералами и матрицей С увеличивается из-за разрушения минералов в коксе. Это способствует взаимодействию минерального вещества с С и ДП газами, ускоряя газификацию кокса. Расширение в коксе может происходить и при проникновении паров щелочи в кристаллические слои кокса с образованием межслоевых соединений. Прочность кокса и поддержка шихты во время работы доменной печи имеют решающее значение, поскольку обрушение шихты снижает газо- и жидкостную проницаемость, что снижает эффективность производства тяжелых металлов и увеличивает выбросы CO2.

Мелкие частицы кокса разного размера уменьшают пустоты в слое кокса во влажной зоне и увеличивают площадь поверхности кокса. Дробление кокса также способствует затоплению, закупорке горна и повышенному прогоранию фурм и шлаковой летки, что ограничивает производительность печи. Тенденция к переносу восходящего газа к стенкам увеличивается, когда проницаемость снижается, что снижает использование газа и, таким образом, увеличивает скорость кокса.

Еще одним эффектом щелочи является повышенная вероятность образования каркаса в шахте, поскольку щелочь конденсируется на футеровке и может связывать с ней мелкий материал. Леса представляют собой наросты из твердого материала на стенке печи, выступающие к центру печи. Наросты могут возникать в любом месте от середины до верхней части шахты. Эффект образования лесов заключается в том, что опускание бремени замедляется или прерывается, а в крайних случаях приводит к зависанию, скольжению и неконтролируемому заряду. Подмости также уменьшают рабочий объем ДП. Скорость газа увеличивается в незатронутых частях шахты, что приводит к повышению температуры колошникового газа и снижению использования CO. Когда леса отрываются от стенки печи, это часто приводит к охлаждению горна. Леса могут быть удалены путем временного повышения температуры печи или удалены, когда поток газа высокой температуры достигает области.

Шахтный материал также может быть склеен конденсированными жидкими цианидами и карбонатами, что снижает проницаемость слоя. Кроме того, щелочь может повредить огнеупорный материал, особенно огнеупоры на основе углерода, обычно используемые в нижней части печи. Щелочные соединения проникают в блоки С, которые расходуются с образованием щелочных паров. Это приводит к сокращению срока службы огнеупорной футеровки и необходимости более частой замены футеровки.

Удаление щелочи в основном осуществляется со шлаком и лучше всего выполняется при более низких значениях основности. Через шлак удаляется более 90 % удаляемой щелочи. Здесь основность рассматривается как CaO/SiO2. Результаты нескольких исследований показали, что более низкая основность шлака увеличивает количество щелочи в шлаке. Однако проблема со слишком низкой основностью заключается в том, что более высокий уровень серы (S) остается в ТМ, поскольку сере может противодействовать CaO, присутствующий в доменном шлаке, а CaO ниже, когда основность ниже. Нижний предел основности для контроля качества ТМ отличается от завода к заводу. Предел зависит от параметров доменной печи и качества используемого сырья. Значение основности чуть выше или около 1 можно рассматривать как предел, если необходимо удалить щелочь и сохранить качество ТМ.

Для предотвращения газификации силикатов щелочных металлов необходимо поддерживать высокое парциальное давление CO. Высокая температура реакции 1550°С означает, что более низкая температура пламени также может быть использована для замедления восстановления и газификации и, таким образом, снижения циркуляции щелочи. Удаление щелочи требует уменьшения рециркуляции материалов, содержащих щелочь, в доменную печь, поскольку в противном случае щелочь просто повторно подается в доменную печь.

Снизить катализирующее действие щелочи на газификацию кокса можно за счет добавок коксовой золы, которые могут связывать имеющуюся щелочь в более устойчивые формы. Раньше его пробовали с некоторыми минеральными добавками. Когда щелочь диффундирует через кокс, покрытие с добавлением минералов может стабилизировать щелочь на поверхности кокса, не давая ей разлагать внутренние части кокса.

Контроль загрузки щелочью

Для контроля загрузки щелочи в доменной печи подачу щелочи следует поддерживать на низком уровне, насколько это возможно. Если есть изменения в исходном материале, рудная смесь должна быть хорошо перемешана, чтобы свести к минимуму риск образования участков с высоким содержанием щелочи в доменной печи. Еще одна мера предосторожности – избегать рециркуляции дымовой пыли с высоким содержанием щелочи. Способ свести к минимуму риск образования каркаса состоит в том, чтобы увеличить прочность железистой шихты и кокса, чтобы избежать образования мелких частиц.

ДП может работать с центральным газовым потоком. Из-за этого температура колошникового газа в центре повышается до такой степени, что часть щелочи уходит из печи в виде паров с колошниковым газом. Однако более высокая температура газа в верхней части приводит к увеличению потерь тепла.

Количество рециркулирующей щелочи можно уменьшить и вместо этого оставить доменную печь через шлак, если доменная печь будет работать с кислым шлаком. Чем ниже основность шлака, тем легче основные K и Na поглощаются шлаком, поскольку известь (CaO) и магнезия (MgO) занимают те же места в сетке кремнезема, что и оксиды щелочных металлов. Пониженная основность может быть достигнута за счет снижения основности железистой шихты и добавок флюса. Однако более низкая основность также приводит к увеличению содержания S (серы) в ТМ, поскольку S связывается с Ca в шлаке.

Другая возможность уменьшить содержание щелочи заключается в увеличении объема шлака, что снижает активность оксидов щелочных металлов в шлаке и, следовательно, увеличивает поглощение щелочи и выход через шлак, но увеличение объема шлака также увеличивает расход кокса.

Более низкая температура в доменной печи приводит к уменьшению восстановления и испарения щелочи. Работа доменной печи с более низкой температурой пламени приводит к снижению загрузки щелочи, но также к снижению производительности и увеличению расхода кокса. Щелочная нагрузка также может быть уменьшена за счет работы доменной печи с высоким парциальным давлением CO, так как это препятствует реакции газификации щелочи. Это может быть достигнуто за счет обогащения дутья O2 или высокого верхнего давления.

Производственный процесс

- Система автоматизации, измерения и управления доменными процессами

- Использование орехового кокса в доменной печи

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Доменная печь и ее конструкция

- Производство чугуна в доменной печи и выбросы оксида углерода