Процесс красной плавки для производства чугуна

Процесс красной плавки для производства чугуна

Redsmelt — это новый процесс производства чугуна, основанный на двух стадиях восстановления. Это (i) предварительное восстановление железосодержащих материалов в печи с вращающимся подом (RHF) и (ii) плавка горячего предварительно восстановленного железа (DRI, железо прямого восстановления). Первоначально для второго этапа использовалась печь с погруженной дугой (SAF). SAF теперь заменен конвертером с продувкой угля и кислорода (кислородно-угольный реактор), известным как «Новая технология плавки» (NST). RHF восстанавливает сырые окатыши, изготовленные из железной руды, восстановительной мелочи и связующих веществ, с получением горячего металлизированного DRI, который загружается в NST для его плавки в чугун.

Процесс Redsmelt был задуман как рентабельная и безвредная для окружающей среды технология. Важные моменты этого процесса заключаются в следующем.

- Процесс не требует подготовки шихтовых материалов.

- Для процесса не требуется электрическая энергия, так как плавка DRI осуществляется с использованием химической энергии.

- Леплавильный завод имеет высокую производительность, что приводит к ограниченным инвестиционным затратам.

- В этом процессе могут использоваться практически все отходы, образующиеся в ходе различных процессов сталелитейного производства (включая шламы и маслянистую прокатную окалину), таким образом, он решает растущую проблему переработки стальных отходов.

- Отходящие газы, поступающие из плавильного реактора, используются в качестве топлива в RHF с оптимизацией общего использования энергии. Это приводит к эффективному снижению потребления энергии.

На заводе Пьомбино (Италия) для производства чугуна была построена и испытана демонстрационная установка Redsmelt с двухстадийным восстановительным процессом плавки. Демонстрационная установка была введена в эксплуатацию в 2003 году. Две производственные стадии демонстрационной установки были основаны на предварительном восстановлении железосодержащих материалов в RHF и плавке горячего прямого восстановления в кислородно-угольном конвертере. Завод рассчитан на переработку до 65 000 тонн сырьевых материалов в год (в сухом виде) с расчетной производительностью чугуна от 30 000 до 35 000 тонн в год.

Технологический процесс Redsmelt был разработан для удовлетворения растущего спроса на недорогую экологически чистую альтернативу производству чугуна традиционной доменной печи на крупных металлургических заводах. Установка с этим процессом может быть рассчитана на производственную мощность от 0,3 млн т в год до 1,0 млн т в год чугуна. Этот процесс был в основном разработан для двух основных применений, а именно (i) для преобразования железосодержащих побочных продуктов завода в ценный чугун и (ii) для производства жидкого чугуна в мелком и среднем масштабе (обычно около 500 000 тонн в год). год), чтобы соответствовать концепции мини-завода, где чугун используется в качестве заменителя металлолома.

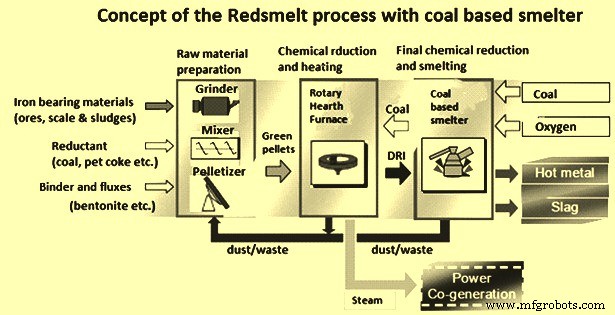

Концепция процесса Redsmelt показана на рис. 1.

Рис. 1. Концепция процесса Redsmelt

Процесс

Процесс состоит из нескольких шагов, как указано ниже.

Подготовка материалов – Для приготовления зеленых окатышей используются мелкоизмельченные железосодержащие материалы и восстановитель на основе углерода, например, уголь или нефтяной кокс. Для процесса гранулирования требуются материалы с гранулометрическим составом, максимально близким к оптимальному, который составляет 80 % менее 100 микрометров и 100 % менее 250 микрометров. Влажная смесь готовится в смесителе, где эти материалы тщательно дозируются с добавлением воды и небольшого количества связующего (бентонита). Приготовленную смесь гранулируют на тарельчатом грануляторе с добавлением дополнительного количества воды. Полученные сырые окатыши затем просеивают, чтобы удалить фракцию меньшего размера, которая перерабатывается, а отсортированный продукт загружается в металлическую ленточную сушилку.

Сушилка для зеленых гранул – Две цели сушилки сырых пеллет:(i) избежать проблем с прилипанием в системе подачи RHF и (ii) предотвратить растрескивание сырых окатышей в RHF. Тепло, необходимое для сушки сырых окатышей, обеспечивается отходящими газами RHF. Это также приводит к повышению общей энергоэффективности процесса.

Печь с вращающимся подом – Вращающийся кольцевой под расположен в топочной камере, перекрытой сводом подвесного типа. Боковые стенки, крыша и горн печи имеют огнеупорную футеровку, обеспечивающую рабочую температуру до 1450°С. Высушенные сырые окатыши загружаются в печь через вибрационный питатель и распределяются по печи равномерным слоем толщиной около 20 мм (от одной до трех гранул) по всей ширине очага.

Топливный газ и воздух для горения подаются через несколько боковых горелок, сгруппированных в три зоны регулирования. В каждой зоне горения расход топлива и воздуха регулируются системой управления индивидуально, чтобы получить желаемую температуру и состав газа (CO и O2). В зону 1 и 2 вторичный воздух подается через отдельные воздухозаборники для сжигания СО, выделяющегося в процессе восстановления. Пеллеты после загрузки быстро нагреваются до температуры восстановления. Общее время пребывания на поду печи RHF составляет от 10 до 18 минут для достижения конечной степени металлизации от 70 % до 90 %. В зависимости от свойств различного сырья удельная производительность DRI варьируется в диапазоне от 60 кг/кв.м.ч до 100 кг/кв.м.ч.

Тепло, необходимое для процесса, обеспечивается четырьмя различными источниками энергии, а именно (i) сжиганием вспомогательного топлива (газа с высоким содержанием CO из корпуса реактора NST), (ii) сжиганием CO в результате восстановления оксида железа, (iii) сжигание летучих веществ, выделяемых восстановителем (углем), и (iv) сжигание части самого восстановителя (выгорание углерода). Использование этих источников энергии явно конкурирует с нежелательным явлением повторного окисления железа. Конструкция РХФ специально направлена на оптимизацию этой сложной газодинамической системы. Он включает в себя специальные горелки и воздухозаборники для подачи вторичного воздуха для горения, способные регулировать необходимую степень турбулентности в каждой зоне и на каждом уровне топочной камеры. Другим критическим фактором, который необходим для хорошей конструкции RHF, является необходимость чрезвычайно точного контроля температуры по всей площади пода для получения стабильных механических и химических свойств производимых окатышей. Система горелок обычно предназначена для достижения всех этих целей и гарантирует минимальное образование NOx.

Полученные окатыши DRI выгружаются с помощью шнека с водяным охлаждением в желоб, а затем перемещаются непрерывным металлическим ленточным конвейером (предназначенным для транспортировки горячего DRI) в плавильную печь. Металлический конвейер изготовлен из термостойкого материала и заключен в газонепроницаемую шахту. Отходящие газы, выходящие из RHF и сушилки, выбрасываются в атмосферу после дожигания, разбавления воздухом, впрыска воды и обеспыливания через рукавный фильтр.

Часть энергии отходящих газов RHF используется для сушки сырых окатышей. Энергия отходящих газов также используется для предварительного нагрева воздуха для горения и обеспечения тепла для сушки сырья. На крупных заводах энергия отходящих газов также может использоваться для производства пара в котлах-утилизаторах.

Плавильная печь – В первоначальную концепцию процесса Redsmelt была включена печь с погруженной дугой для плавки и окончательного восстановления DRI. Однако в демонстрации Redsmelt в Пьомбино плавильная печь NST использовалась для плавки и окончательного восстановления DRI.

Плавильная печь NST состоит из неопрокидываемого вертикального корпуса реактора. Его нижняя часть (горн) снабжена сифонной леткой, аналогичной принятым в минидоменных печах или вагранках (разделение шлака и чугуна шумовкой). Горячий DRI загружается под действием силы тяжести сверху по желобу с водяным охлаждением, расположенному в центре сосуда. Воздушная завеса вокруг наконечника фурмы сводит к минимуму перенос DRI непосредственно с потоком отработанного газа. Флюсы крупного размера загружаются через отдельный входной порт. Охлаждение корпуса реактора в зоне раздела шлака и металла со шлаком осуществляется специальными медными охлаждающими элементами. Крыша корпуса реактора и газоход выполнены из водоводов со сваркой встык.

Плавильный реактор оборудован двумя уровнями боковых фурм (по три фурмы на уровень) для подачи кислорода и угля. Положение и ориентация этих фурм направлены на создание надлежащих химических и гидродинамических условий для процесса. В частности, система предназначена для улучшения теплопередачи между верхней зоной окисления, где происходит дожигание газообразного CO, и зоной восстановления, где происходят прямое восстановление оксидов железа и другие эндотермические реакции. Верхние фурмы вводят кислород на уровень эмульсии, чтобы способствовать догоранию в переходной зоне, в то время как нижние фурмы вводят кислород и уголь в ванну горячего металла. При таком расположении впрыск газа способствует турбулентности шлака, которой достаточно для переноса необходимой тепловой энергии из экзотермической зоны (дожигания) в эндотермическую (плавильную) зону, где происходит прямое восстановление FeO. Относительно крупный уголь используется для снижения потерь углерода и улучшения науглероживания чугуна. Полученный чугун отливается в чугун либо в песчаных изложницах, либо в машине для литья чушек в зависимости от производительности завода.

Верхняя часть плавильной печи имеет крышу с водяным охлаждением, чтобы избежать износа огнеупоров из-за высоких температур, возникающих в результате дожигания. После этого канал с водяным охлаждением собирает и охлаждает отходящие газы плавильного завода до температуры, необходимой для поступления в систему тушения. Отходящий газ охлаждается и очищается без сжигания и направляется в небольшой газгольдер для стабилизации его давления, а затем используется в RHF в качестве топлива для горелок.

Система кондиционирования отходящих газов – Линия кондиционирования отходящих газов состоит из футерованного огнеупором канала дожигания, газогасителя с водяными форсунками, станции разбавления воздуха и рукавного фильтра. Из-за объединения отходящих газов RHF и NST в общую систему всасывания важно правильно спроектировать систему, особенно газоход для отходящих газов RHF.

Отходящие газы выходят из РКФ с температурой около 1100°С и не полностью окисляются. Затем он транспортируется в воздуховод с огнеупорной футеровкой. Подходящие форсунки для нагнетания свежего воздуха расположены после входа отходящих газов в воздуховод с огнеупорной футеровкой, чтобы сжигать такие соединения, как CO, и ограничивать температуру ниже значения, при котором летучая зола начинает плавиться. Подходящими условиями для достижения полного сгорания отходящего газа являются (i) уровень свободного кислорода выше 3 %, (ii) высокая степень турбулентности и (iii) время пребывания более 1 секунды. Форсунки подачи воздуха равномерно распределены по воздуховоду, чтобы свести к минимуму образование NOx.

По сравнению с отходящим газом, выходящим из RHF, отходящий газ, поступающий из плавильного цеха, имеет более высокую температуру (около 1700 °C) и более низкую степень дожигания с последующим содержанием несгоревших соединений (CO+H2 более 30 %). . Отходящие газы металлургического завода направляются в воздуховод с водяным охлаждением, куда впрыскивается воздух для дожигания. Параметры горения (время пребывания, кислород, турбулентность и температура) такие же, как и при очистке отходящих газов RHF.

Затем RHF и металлургические газы с температурой не выше 950°C направляются в ту же охлаждающую камеру для снижения температуры дыма примерно до 320°C. быстрое снижение температуры газа.

Аварийная труба, оборудованная спускным клапаном (самооткрывающимся в случае аварии), размещена в верхней части тушителя. Первичный RHF, первичный плавильный и вторичный обеспыливающий воздух, наконец, отправляются на пылеулавливающую установку.

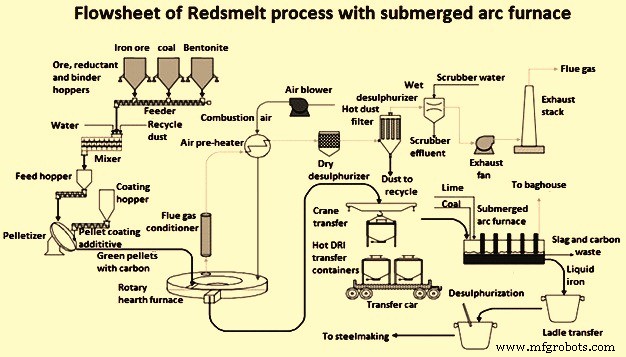

Технологическая схема процесса Redsmelt с печью с погруженной дугой представлена на рис. 2.

Рис. 2. Технологическая схема процесса Redsmelt с дуговой печью под флюсом в качестве плавильного агрегата

Производственный процесс

- Процесс Finex для производства жидкого чугуна

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Технологии совершенствования процесса спекания

- Химия производства чугуна в доменной печи

- FASTMET и FASTMELT Процессы производства чугуна

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Процесс производства формованных огнеупоров

- Процесс горячей и холодной прокатки