Процессы ковки металлов

Процессы ковки металлов

Ковка металла — это процесс деформации, при котором металл прессуется, растирается или сжимается под большим давлением в высокопрочные детали, известные как металлические поковки. Процесс ковки полностью отличается от процесса литья (или литейного производства), поскольку металл, используемый для изготовления кованых деталей, не плавится и не разливается, как в процессе литья.

Ковка определяется как процесс металлообработки, при котором определенная форма металлической заготовки получается в твердом состоянии за счет сжимающих усилий, прилагаемых с помощью штампов и инструментов. В процессе ковки происходит управляемая деформация металла. Процесс ковки осуществляется путем ковки или прессования металла. В наше время промышленная ковка выполняется либо с помощью прессов, либо с помощью молотов, приводимых в действие сжатым воздухом, электричеством, гидравликой или паром.

Все металлы и сплавы поддаются ковке, но степень ковкости различных металлов и сплавов может варьироваться от высокой до низкой или плохой. Участвующими факторами являются состав, кристаллическая структура и механические свойства, все из которых учитываются в диапазоне температур. Чем шире диапазон температур, тем выше рейтинг ковкости. Большая часть ковки выполняется на нагретых заготовках. Холодная ковка также может производиться при комнатной температуре.

Процесс ковки является одним из старейших известных процессов металлообработки, зародившимся около тысячи лет назад. Этот процесс восходит к 8000 г. до н.э. и произошел от ручного искусства простого кузнечного дела. Традиционно ковка производилась кузнецом с помощью молота и наковальни. Использование молота и наковальни — грубая форма ковки. Кузница или кузница развивались на протяжении веков. Тогда, как и сейчас, серия сжимающих ударов молота выполняет формирование или ковку детали. В современной ковке используются ударные молоты или прессы с механическим приводом, которые деформируют заготовку контролируемым давлением.

Процесс ковки превосходит литье тем, что сформированные детали имеют более плотную микроструктуру, более четкий рисунок зерна и меньшую пористость, что делает такие детали намного прочнее, чем литье.

Ковка измельчает зернистую структуру и улучшает механические свойства металла. При правильном проектировании поток зерна может быть ориентирован в направлении основных напряжений, возникающих при фактическом использовании. Поток зерен - это направление узора, которое принимают кристаллы при пластической деформации. Механические свойства (такие как прочность, пластичность и ударная вязкость) намного лучше у поковки, чем у основного металла, кристаллы которого ориентированы беспорядочно. Направленный поток зерна в ковке обеспечивает высокую прочность детали с превосходной усталостной прочностью, механическими свойствами и металлургической надежностью. Ковка устраняет внутренние пустоты и пористость и обеспечивает непревзойденную структурную целостность.

Процесс ковки позволяет получать детали с превосходными механическими свойствами с минимальными потерями материала. Исходный материал в процессе ковки имеет относительно простую геометрию. Этот материал пластически деформируется за одну или несколько операций в изделие относительно сложной конфигурации. Ковка обычно требует относительно дорогих инструментов. Следовательно, этот процесс экономически привлекателен, когда необходимо изготовить большое количество деталей и/или когда механические свойства, требуемые в готовом изделии, могут быть получены только с помощью процесса ковки.

Классификация процессов ковки

Процессы ковки можно классифицировать следующим образом.

На основе температуры заготовки

В зависимости от температуры кованой заготовки процесс ковки может быть (i) горячей ковкой, (ii) горячей ковкой и (iii) холодной ковкой.

Горячая ковка

Горячая ковка является наиболее широко используемым процессом ковки. В процессе горячей ковки ковка осуществляется при температуре выше температуры рекристаллизации металла, то есть при температуре, при которой в металле образуются новые зерна. Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации.

В реальных условиях промышленного производства в процессе играет роль трение. Силы трения на поверхности штампа препятствуют растеканию материала вблизи поверхностей, в то время как материал в центре может легче расширяться. Результатом является создание бочкообразной формы детали. Этот эффект называется бочкообразным в терминах ковки металлов. Стравливание, как правило, нежелательно, и его можно контролировать с помощью эффективной смазки. Другим соображением при производстве горячей штамповки, которое обычно способствует увеличению бочкообразного эффекта, является теплопередача между горячим металлом и более холодным штампом. Металл ближе к поверхности штампа охлаждается быстрее, чем металл ближе к центру детали. Более холодный материал более устойчив к деформации и меньше расширяется, чем более горячий материал в центре, что также вызывает бочкообразный эффект.

Преимуществами горячей штамповки являются (i) высокая скорость деформации и, следовательно, легкое течение металла, (ii) возможны рекристаллизация и восстановление и (iii) меньшие требуемые усилия. Недостатки горячей штамповки:(i) затруднена смазка при высоких температурах; (ii) окисление и образование накипи на заготовке, (iii) плохое качество поверхности, (iv) менее точные допуски и (v) возможная деформация материала в процессе охлаждения

.Теплая ковка

В процессе теплой ковки диапазон температур во время ковки может быть от температуры выше комнатной до температуры ниже температуры рекристаллизации. При теплой ковке заготовку нагревают ниже температуры рекристаллизации металла (до 700–800 градусов C в случае стали), чтобы снизить напряжение течения и давление ковки.

Детали с радиальным потоком в виде круглых конфигураций с центральными фланцами, прямоугольные детали и неосесимметричные детали с 3-кратной и 6-кратной симметрией были изготовлены методом горячей экструзии. Бывают случаи, когда горячая ковка предпочтительнее холодной, особенно для стали с более высоким содержанием углерода, или когда можно исключить отжиг в процессе.

По сравнению с холодной ковкой горячая ковка имеет потенциальные преимущества (i) снижения нагрузки на инструмент, (ii) снижения нагрузки на пресс, (iii) повышенной пластичности металла, (iv) устранения необходимости отжига перед ковкой и (v) благоприятного свойства после ковки, что позволяет исключить термообработку. Преимуществами горячей ковки являются (i) высокая производительность, (ii) хорошие допуски на размеры и чистота поверхности кованых деталей, (iii) значительная экономия материала и механической обработки, (iv) благоприятный поток зерна для повышения прочности и (v) повышенная прочность кованой детали.

Холодная ковка

Большая часть ковки выполняется в виде горячей обработки при температуре до 1250 ° C. Холодная ковка включает в себя множество процессов, таких как гибка, холодное волочение, холодная высадка, штамповка, экструзия, накатка резьбы и многое другое, для получения разнообразных форм деталей. К ним относятся различные стержнеобразные детали, чашеобразные геометрии, полые детали со штоками и валами, всевозможные высаженные (головчатые) и изогнутые конфигурации, а также их комбинации. При холодной ковке стального прутка, проволоки или прутка нередки валообразные детали с изгибами в 3-х плоскостях и головками. Типичные детали наиболее рентабельны в диапазоне 5 кг или меньше. Симметричные детали массой до 3 кг легко поддаются автоматизированной обработке. Варианты материалов варьируются от низколегированной и углеродистой стали до нержавеющей стали серий 300 и 400, некоторых алюминиевых сплавов, латуни и бронзы.

При этом химически смазанная заготовка прутка вдавливается в закрытую матрицу под экстремальным давлением. Таким образом, ненагретый металл принимает желаемую форму. В случае прямого выдавливания сталь течет в направлении силы ползуна. Применяется, когда необходимо уменьшить диаметр стержня и увеличить длину. Экструзия в обратном направлении, когда металл течет против силы ползуна, создает полые детали. При осадке металл течет под прямым углом к силе ползуна, увеличивая диаметр и уменьшая длину.

В процессе холодной ковки ковка осуществляется при комнатной температуре металла или близкой к ней. Углеродистые и стандартные легированные стали чаще всего подвергаются холодной штамповке. Холодная ковка обычно предпочтительнее, когда металл уже мягкий, например алюминий. Этот процесс обычно дешевле, чем горячая ковка, а конечный продукт практически не требует отделочных работ. Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую поверхность. Преимущества холодной штамповки включают (i) очень высокую производительность при исключительном сроке службы штампа, (ii) улучшение механических свойств, (iii) меньшее трение между поверхностью штампа и заготовкой, (iv) легкое смазывание, (v) отсутствие окисления или масштабирование работы. К недостаткам холодной ковки относятся (i) остаточное напряжение, (ii) требуется более тяжелое и мощное кузнечное оборудование, (iii) требуются более прочные инструменты и (iv) решающее значение имеют конструкция и производство инструмента.

Холодная штамповка, часто выбираемая для неотъемлемых конструктивных элементов, таких как встроенные фланцы и бобышки, часто используется в деталях автомобильного рулевого управления и подвески, антиблокировочных тормозных системах, скобяных изделиях, компонентах защиты и других приложениях, где высокая прочность, жесткие допуски и массовое производство требуют это экономичный выбор.

На основе кузнечного оборудования

Кованые детали формуют молотком или прессом. Ковка на молоте осуществляется последовательным оттиском штампа с использованием повторяющихся ударов. Качество ковки, а также экономичность и производительность молоткового процесса зависят от инструментов и навыков оператора. При ковке на прессе заготовку обычно ударяют только один раз в каждом оттиске штампа, и дизайн каждого оттиска становится важнее, а навыки оператора менее важны.

Ковка молотом

Наиболее распространенным типом кузнечного оборудования являются молот и наковальня. Молот — это наименее дорогой и наиболее универсальный тип оборудования для создания нагрузки и энергии для выполнения процесса ковки. Эта технология характеризуется многократными ударными ударами между фигурными штампами. Молоты в основном используются для горячей ковки.

Ковка прессом

При ковке на прессах металл формуется не серией ударов, как при ковке в молотах, а посредством одного непрерывного действия сжатия.

На основе расположения штампов

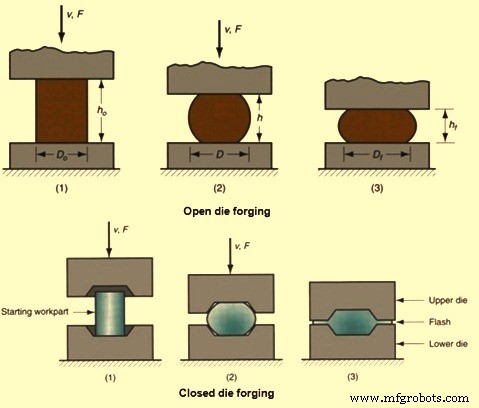

В зависимости от расположения штампов процесс ковки может быть (i) ковкой в открытых штампах и (ii) ковкой в закрытых штампах. (Рис. 1)

Рис. 1. Ковка металлов в открытых и закрытых штампах

Ковка в открытых штампах

Ковка в открытых штампах - это тип процесса ковки, при котором используются плоские штампы без предварительно вырезанного профиля в штампах. Плашки имеют простую форму и используются для того, чтобы материал мог свободно деформироваться в боковых направлениях приложенной нагрузки. Движение заготовки является ключом к этому методу. Таким образом можно штамповать или прессовать более крупные детали весом более 100 тонн и длиной около 25 м. Ковка в открытых штампах подходит только для простых форм, поскольку этот процесс дает меньшую точность размеров. Требуется высокая квалификация операторов. Штампы открытых штамповок просты и менее дороги. Процесс ковки самый простой по сравнению с другими процессами ковки.

Ковка в открытых штампах называется свободной, поскольку во время ковки металл не ограничивается боковыми штампами. Этот процесс постепенно превращает исходный материал в желаемую форму, чаще всего между штампами с плоской поверхностью. На практике ковка в открытых штампах включает в себя множество вариантов процесса, позволяющих производить чрезвычайно широкий диапазон форм и размеров. На самом деле, когда критерии проектирования диктуют оптимальную структурную целостность для огромного металлического компонента, возможности свободной штамповки в огромных размерах делают ее очевидным выбором по сравнению с альтернативами, не связанными с ковкой. В верхней части диапазона размеров поковки в открытых штампах ограничены только размером исходного материала, а именно размером самого большого слитка, который можно отлить.

Практически все поддающиеся ковке черные и цветные металлы могут быть кованы открытым штампом, включая некоторые экзотические материалы, такие как дисперсионно-твердеющие суперсплавы и коррозионно-стойкие тугоплавкие сплавы.

Возможности открытой формы матрицы действительно широки. Помимо круглых, квадратных, прямоугольных, шестиугольных стержней и других основных форм, процессы с открытым штампом могут производить следующее.

- Ступенчатые сплошные валы (шпиндели или роторы), диаметр которых увеличивается или уменьшается (уменьшается) в нескольких местах вдоль продольной оси.

- Полые детали цилиндрической формы, длина которых, как правило, значительно превышает диаметр детали. Можно изменить длину, толщину стенки, ID (внутренний диаметр) и OD (внешний диаметр) по мере необходимости.

- Детали, похожие на кольца, могут напоминать шайбы или приближаться по форме к полым цилиндрам, в зависимости от соотношения высоты и толщины стенки.

- Контурные металлические оболочки, такие как сосуды под давлением, которые могут включать экструдированные сопла и другие конструктивные особенности.

В отличие от последовательных операций ковки в последовательности штампов, несколько операций свободной ковки могут быть объединены для получения требуемой формы. В то же время эти методы ковки могут быть адаптированы для достижения надлежащей степени общей деформации и оптимальной структуры потока зерен, тем самым максимально улучшая свойства и предельные характеристики для конкретного применения. Ковка цельной заготовки зубчатого колеса и ступицы, например, может повлечь за собой несколько операций волочения или объемной ковки с последующей осадкой. Точно так же заготовки для колец могут быть изготовлены путем осадки слитка с последующим прокалыванием центра перед ковкой кольца.

Ковка в закрытых штампах

Ковка в закрытых штампах также называется штамповкой штамповкой. Процесс ковки состоит из растирания или прессования металла между двумя штампами (называемыми оснасткой), которые содержат предварительно вырезанный профиль нужной детали. При ковке в закрытых штампах материал полностью удерживается в полости, образованной верхней и нижней половинами штампа. С помощью этого процесса можно изготавливать детали весом от нескольких граммов до более 25 тонн. Некоторые из более мелких деталей также могут быть выкованы в холодном состоянии. Ковка в закрытых штампах из стали, алюминия, титана и других сплавов позволяет получить почти безграничное разнообразие трехмерных форм. Эти поковки обычно производятся на гидравлических прессах, механических прессах и молотах.

Как следует из названия, две или более штампов, содержащих оттиски формы детали, соединяются вместе, когда поковочный материал подвергается пластической деформации. Поскольку поток металла ограничен контурами штампа, этот процесс может давать более сложные формы и более жесткие допуски, чем процессы свободной штамповки. Ковка в закрытых штампах позволяет формировать детали более точной формы. Процесс требует более высоких граничных давлений, очень точного контроля объема материала и правильной конструкции пресс-формы.

Ковка в закрытых штампах – это форма штамповки с оттиском, при которой не требуется формование оплавлением для достижения полного заполнения штампа. Материал деформируется в полости, которая практически не допускает выхода лишнего материала, что предъявляет повышенные требования к конструкции штампа.

Дополнительную гибкость при формовании как симметричных, так и несимметричных форм обеспечивают различные операции предварительной формовки (иногда гибки) перед ковкой в штампах чистовой обработки. Геометрия деталей варьируется от самых простых для ковки простых сферических форм, блочных прямоугольных тел и дискообразных конфигураций до самых сложных компонентов с тонкими и длинными сечениями, которые включают тонкие перемычки и относительно высокие вертикальные выступы, такие как ребра и бобышки. Хотя многие детали обычно симметричны, другие включают в себя всевозможные элементы дизайна (фланцы, выступы, отверстия, полости, карманы и т. д.), которые в совокупности делают поковку очень несимметричной. Кроме того, детали могут быть согнуты или изогнуты в одной или нескольких плоскостях, независимо от того, являются ли они в основном продольными, равномерными или плоскими.

При ковке в закрытых штампах заготовка сначала подвергается черновой ковке, близкой к окончательной форме, с помощью блокирующего штампа. Затем заготовке придают окончательную форму и размеры с помощью чистовой штамповки. И блокирующая матрица, и чистовая матрица изготавливаются в одном и том же матрице. В зависимости от сложности работы требуется большее количество штампов. Две половинки штампа сближаются, и изделие деформируется под высоким давлением. Ковка в закрытых штампах обеспечивает высокую точность размеров/строгий контроль допусков и подходит для сложных форм. Матрицы сложны и более дороги, а высокая производительность необходима для оправдания высоких затрат.

Конструкция штампа зависит от знания прочности и пластичности материала заготовки, чувствительности материала к скорости деформации и температуре, фрикционных характеристик, формы и сложности заготовки, деформации штампа при высоких нагрузках ковки. Материал штампа требует прочности и ударной вязкости при высоких температурах, прокаливаемости и способности к равномерному отверждению, устойчивости к механическим и термическим ударам, а также износостойкости, чтобы сопротивляться абразивному износу из-за наличия на заготовке окалины. Выбор подходящего материала штампа зависит от размера штампа, состава и свойств заготовки, сложности формы, количества рабочих операций, температуры ковки, типа операции ковки, стоимости материала штампа, количества необходимых поковок и теплопередачи от работы. от детали до штампов и т. д. Обычными материалами для штампов являются инструментальные и штамповые стали.

Большинство технических металлов и сплавов могут быть кованы с помощью обычного процесса ковки в закрытых штампах. К ним относятся углеродистые и легированные стали, инструментальные стали, а также нержавеющие, алюминиевые и медные сплавы, а также некоторые титановые сплавы. Материалы, чувствительные к скорости деформации и температуре (магний, высоколегированные суперсплавы на основе никеля, тугоплавкие сплавы и некоторые титановые сплавы), могут потребовать более сложных процессов ковки и/или специального оборудования для ковки в штампах.

Другие процессы ковки

Бесшовное катаное кольцо Ковка

Ковка бесшовных катаных колец обычно выполняется путем пробивки отверстия в толстом круглом куске металла (создание формы пончика), а затем прокатки и сжатия (или, в некоторых случаях, растирания) пончика в тонкое кольцо. Диаметр кольца может быть от нескольких сантиметров до 10 метров.

Кольца, выкованные методом прокатки бесшовных колец, могут весить от менее 1 кг до 150 тонн. С точки зрения производительности нет равных кованым кольцам круглого сечения, используемым в энергетике, горнодобывающей промышленности, аэрокосмической промышленности, внедорожном оборудовании и других критически важных областях.

Конфигурации бесшовных колец могут быть плоскими (как шайба) или иметь более высокие вертикальные стенки (вокруг полой цилиндрической секции). Высота катаных колец колеблется от нескольких сантиметров до более чем 3 метров. В зависимости от используемого оборудования отношение толщины стенки к высоте колец обычно колеблется от 1:16 до 16:1, хотя при специальной обработке достигаются и более высокие пропорции. Фактически бесшовные трубы диаметром до 1200 мм и длиной более 6 метров выдавливаются на ковочных прессах.

Несмотря на то, что базовые формы с прямоугольным поперечным сечением являются нормой, кольца со сложными функциональными поперечными сечениями могут быть выкованы практически для любых конструктивных требований. Удачно названные, эти контурные катаные кольца могут быть изготовлены в тысячах различных форм с контурами на внутреннем и/или внешнем диаметре. Ключевым преимуществом профильных колец является значительное сокращение операций механической обработки. Неудивительно, что кольца с индивидуальным контуром могут привести к снижению затрат на консолидацию деталей. По сравнению с бесшовными катаными кольцами с плоской поверхностью максимальные размеры (высота поверхности и наружный диаметр) профильных катаных колец несколько ниже, но все же имеют очень внушительные размеры.

Благодаря высокой касательной прочности и пластичности кованые кольца хорошо подходят для компонентов, устойчивых к крутящему моменту и давлению, таких как шестерни, подшипники двигателей для самолетов, колесные подшипники, муфты, проставки роторов, герметичные диски и корпуса, фланцы, сосуды под давлением и корпуса клапанов. Материалы включают не только углеродистые и легированные стали, но и цветные сплавы алюминия, меди и титана, а также сплавы на основе никеля

Подделка

К различным операциям ковки относятся волочение, обжатие, осадка, долбление, кованая сварка, правка и осадка, окантовка, гибка, резка и штамповка.

- Вытягивание. Операция вытягивания выполняется для удлинения заготовки и уменьшения площади поперечного сечения. Операция рисования происходит, когда силы действуют в направлении, перпендикулярном продольной оси.

- Обжимка – обжим осуществляется методом холодной ковки. Эта операция используется для изменения размеров заготовки и выполняется с помощью усилия штампа, приложенного к материалу.

- Осадка. Осадка выполняется для увеличения площади поперечного сечения заготовки. Для получения требуемого результата операцию осадки производят вдоль направления, параллельного продольной оси. Осадку обычно проводят при производстве гаек и болтов.

- Фуллеринг — типичный процесс свободной штамповки. Фуллеринг в основном используется в качестве более раннего шага, чтобы помочь распределить материал работы при подготовке к дальнейшим операциям ковки металла. Это часто происходит, когда производственный процесс требует выполнения нескольких операций ковки. При долбежке для деформации заготовки используется открытый штамп с выпуклыми поверхностями. В результате металл вытекает из одной области в обе стороны.

- Кованая сварка. Это операция по увеличению длины путем соединения двух металлических деталей. Это осуществляется ударом молота или давлением, когда заготовки достигают температуры ковки.

- Правка и укладка. Фуллер оставляет на заготовке рифленую поверхность. Даже после того, как заготовке придана форма с помощью молотка, следы от молотка остаются на верхней поверхности заготовки. Для удаления следов от молотка и гофров, а также для получения гладкой поверхности при работе используется плоскогубец или набор молотков. Этот процесс называется выравниванием или укладкой.

- Кромка – во время процесса заготовка материала помещается между двумя штампами, и края материала обрезаются для получения требуемой формы. Кромка часто является основной операцией ковки.

- Изгиб. Это очень распространенная операция ковки. Это операция по точению металлического стержня и пластины. Эта операция необходима, если кованые детали имеют форму изгиба.

- Разрезание. С помощью молотка и долота можно разрезать стержни и пластины на две части. Эта операция ковки выполняется, когда стержень находится в горячем состоянии.

- Пробивка – это операция ковки, при которой отверстия делаются с помощью полого цилиндра. Когда мы оказываем давление на цилиндрические отверстия штампа, он перемещается вниз, чтобы сделать отверстие в пластине.

Кузнечное оборудование

Непрерывное развитие технологии ковки требует основательного и фундаментального понимания возможностей и характеристик оборудования. Оборудование, используемое при ковке, влияет на процесс ковки, поскольку влияет на скорость деформации и температурный режим, а также определяет скорость производства. Требования данного процесса ковки также должны быть совместимы с характеристиками нагрузки, энергии, времени и точности данной ковочной машины.

Наиболее распространенным типом кузнечного оборудования являются молот и наковальня. Выбор кузнечного оборудования зависит от ряда факторов, включая размер и сложность деталей, материал и качество изготавливаемых деталей. Молотки часто предпочтительнее для небольших и средних партий из-за более быстрого инструмента. Это кузнечное оборудование можно разделить на два основных типа, а именно (i) машины с ограниченной работой и (ii) машины с ограниченным ходом.

Машины с ограниченным доступом

В машинах с рабочим ограничением величина деформации, которая может быть достигнута во время каждого хода или удара машины, ограничена доступной энергией или максимальной силой. Если мощность или мощность меньше, чем требуется для деформации детали, то требуется более одного удара или удара. К этой категории относятся молотки, прессы с фрикционным шнеком и гидравлические прессы.

Молотки

Молотки являются наиболее распространенным типом используемых машин. Их часто предпочитают для небольших и средних партий из-за более быстрой настройки инструментов и меньших накладных расходов. Они также используются для удлиненных поковок и поковок разветвленного типа, поскольку могут быть предусмотрены площади штампов для большего количества штампов преформ, необходимых для таких форм. Используемые молотки различных типов приведены ниже.

- Гравитационные молоты - Это самый старый из доступных видов кузнечного оборудования. Принцип работы заключается в том, что подвижный блок штампа поднимается подъемным механизмом, а затем отпускается, так что он падает на неподвижный штамп, прикрепленный к наковальне. Величина деформации, которая может быть выполнена, определяется потенциальной энергией движущегося блока штампа на его максимальной высоте. Эта потенциальная энергия преобразуется в кинетическую энергию при падении блока штампа, а затем рассеивается при деформации заготовки. Используются различные подъемные механизмы, в том числе фрикционные средства с бортами, ленточные тормоза или ремни или подъемный цилиндр, использующий пар, сжатый воздух или гидравлическую жидкость. Эти машины доступны в диапазоне энергий удара от 0,6 кНм до 400 кНм.

- Молоты двойного действия или механические молоты - Эти машины похожи на гравитационные молоты в том, что подъемный цилиндр поднимает движущуюся чашу, но мощность также подается на движущуюся вниз чашу для увеличения энергоемкости. Энергозатраты при одинаковом весе молота значительно больше, чем у гравитационных молотов, и скорость закрытия штампа также выше. Мощность обеспечивается паром двойного действия, сжатым воздухом или гидравлическими цилиндрами. Молоты двойного действия выпускаются с номинальным усилием от 3 кНм до 830 кНм.

- Вертикальный встречный молот – В этих машинах два тупика почти одинаковой массы приводятся в движение цилиндрами двойного действия навстречу друг другу и ударяются в центр машины. В заготовке рассеивается больше энергии, чем в фундаменте и грунте по сравнению с молотами одностороннего действия. Эти машины обладают очень высокой энергоемкостью:от 30 кНм до 2000 кНм.

- Горизонтальный ударный молоток – Эти машины также называются ударными, и два поршня приводятся в действие цилиндрами двойного действия. Нагретая заготовка устанавливается вертикально между штампами с помощью автоматического механизма перемещения. Стандартный диапазон энергетического энергопотребления составляет от 4 кНм до 55 кНм.

Шнековые прессы

В винтовых прессах верхний плунжер и матрица соединены с большим вертикальным винтом, который может вращаться с помощью маховика, так что плунжер может перемещаться вверх и вниз относительно неподвижной матрицы в станине машины. У тарана есть ограниченное количество энергии для каждого удара, поэтому обычно используются несколько ударов, как у молотков. Винтовые прессы доступны в номиналах от 63 тонн до 6300 тонн.

Гидравлические прессы

Гидравлические прессы доступны в широком диапазоне размеров, вплоть до самых больших с мощностью 50 000 тонн и более. Подвижная матрица прикреплена к поршню, приводимому в действие большим гидравлическим цилиндром. На гидравлических прессах можно получить различные ходы, силы и скорости закрытия. В некоторых случаях гидравлические прессы снабжаются вспомогательными горизонтально перемещающимися ползунами, которые позволяют выковать боковые выемки в некоторых деталях, хотя это делается не очень часто.

Машины с ограниченным ходом

В машинах с ограничением хода величина деформации, которая может быть произведена, определяется ходом машины. Если силы или энергии, достаточных для выполнения операции, недостаточно, машина останавливается, и следует использовать машину большего размера. Механические прессы попадают в эту категорию, так как кривошип или эксцентрик определяют величину движения поршня.

Механические прессы

Механические прессы относятся к классу станков, которые охватывают широкий спектр различных типов машин. Прежде всего, механический пресс преобразует вращательную силу двигателя в вектор поступательной силы, который выполняет действие прессования. Следовательно, энергия в механическом прессе исходит от двигателя. Эти типы прессов, как правило, быстрее, чем гидравлические или винтовые прессы (на самом деле винтовой пресс также можно классифицировать как механический пресс). В отличие от некоторых прессов, в механическом прессе приложение силы изменяется как по скорости, так и по величине на всем протяжении хода. При выполнении производственной операции с использованием механического пресса очень важен правильный диапазон хода. В механических прессах кривошипно-шатунный механизм, кулисный механизм или механизм с подвижным клином используются для осуществления вертикального сжимающего движения между верхним подвижным штампом и нижним неподвижным штампом.

Дефекты ковки

В процессе ковки возможно появление некоторых дефектов. В процессе горячей штамповки распространенными дефектами являются горячая укороченность, полосы сдвига, кавитация по границам зерен. В процессе холодной ковки распространенными дефектами являются поверхностные трещины, полосы сдвига и центральный разрыв. Обычными дефектами во время операции ковки являются, а именно:(i) неполное заполнение штампа, (ii) смещение штампа, (iii) ковочные нахлесты, (iv) неполное проваривание ковкой, (v) микроструктурные различия, приводящие к выраженному изменению свойств, (vi) горячеломкость , из-за высокой концентрации серы в стали и никеле, (vii) поверхность с изъязвлениями, так как оксидные окалины, возникающие при высокой температуре, прилипают к штампам, (viii) коробление при осадке поковки из-за высокого напряжения сжатия, (ix) растрескивание поверхности, из-за перепаду температур между поверхностью и центром или чрезмерной обработке поверхности при слишком низкой температуре, и (x) микротрещинам из-за остаточного напряжения. Также могут возникать такие дефекты, как (i) холодное запирание, (ii) смещение матрицы, (iii) неправильный поток зерна, (iv) чешуйки, (v) ямки накипи и (vi) растрескивание на заусенце.

Холодное отключение происходит из-за незавершенного процесса сварки. Две поверхности материала заготовок соприкасаются друг с другом. Основной причиной холодного закрытия является чрезмерное охлаждение, острые углы и высокое трение. Во избежание холодного закрытия радиус скругления на штампе увеличен.

Смещение штампа происходит из-за несоосности половинок штампа. Для улучшения формы штампы сделаны из двух половинок. To avoid the die shift, it is necessary to align the die halves properly and provide half notches on the upper and lower side of the die. So during the alignment, if the notch is matched on both the sides then proper shapes can be achieved.

In case of unfilled section defect, the moving metal does not fill the die chamber completely. It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

Производственный процесс

- Тугоплавкие металлы и сплавы для авиакосмической промышленности

- Разработка процессов для роботов и людей

- Процесс Finex для производства жидкого чугуна

- Процесс HIsarna для производства чугуна

- Технологии совершенствования процесса спекания

- FASTMET и FASTMELT Процессы производства чугуна

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Процесс производства формованных огнеупоров

- Процесс CLU для производства нержавеющей стали