Понимание процесса непрерывного литья стали

Понимание процесса непрерывной разливки стали

Непрерывная разливка (НЛ) стали представляет собой процесс, при котором жидкая сталь затвердевает в стальной полуфабрикат (заготовку, блюм, балку-заготовку, круг или сляб) для последующей прокатки на прокатных станах. Основная операция машины CC состоит в том, чтобы преобразовать жидкую сталь заданного состава в заготовку желаемой формы и размера с помощью группы операций, таких как операция формы, зона охлаждения распылением, работа правильной машины и т. д. Для успешной непрерывной разливки необходимо понять поведение процесса в разных условиях для этих операций. Процесс непрерывного литья заготовок в основном состоит из следующих участков.

- Промковш, расположенный над кристаллизатором, для приема жидкой стали из сталеразливочного ковша и подачи ее в кристаллизатор с регулируемой скоростью.

- Зона первичного охлаждения, состоящая из медного кристаллизатора с водяным охлаждением, через который жидкая сталь подается из промежуточного ковша для создания затвердевшей внешней стальной оболочки, достаточно прочной, чтобы поддерживать форму заготовки, когда она проходит во вторичную зону охлаждения. >

- Вторичная зона охлаждения в сочетании с защитной секцией, расположенной под кристаллизатором, через которую проходит стальная заготовка (еще в основном жидкая) и опрыскивается водой или смесью воды и воздуха (воздушный туман) для дальнейшего отверждения стальная прядь.

- Участок для разгибания и правки стальной пряди. Этой секции нет в прямых вертикальных литейных машинах.

- Режущая секция, состоящая из резаков или механических ножниц для резки затвердевших стальных прядей на желаемую длину для удаления.

- Выносной стол к охлаждающим столам или непосредственно к зоне передачи продукта.

В процессе CC жидкая сталь вытекает из сталеразливочного ковша через разливочный желоб в изложницу. Обычно его защищают от воздействия воздуха шлаковым покрытием над каждым сосудом (ковшом, промежуточным ковшом и кристаллизатором) и керамическими трубками между сосудами.

Чтобы начать процесс непрерывной разливки, заглушка (которая соединена с внешней механической системой извлечения) вставляется в форму и располагается так, чтобы верхняя часть заглушки закрывала дно формы. Жидкая сталь доставляется в сталеразливочном ковше на литейный этаж, где она с контролируемой скоростью разливается в промежуточный ковш. Жидкая сталь проходит через сопла в нижней части разливочного устройства и заполняет форму. Когда уровень жидкой стали в кристаллизаторе достигает заданного значения, инициируется извлечение заглушки. Попав в форму, жидкая сталь затвердевает на стенках медной формы с водяным охлаждением, образуя твердую оболочку. Приводные ролики, расположенные ниже в машине CC, непрерывно вытягивают заглушку из пресс-формы. Скорость извлечения затравки предварительно устанавливается в зависимости от требуемой скорости разливки или расхода жидкой стали из промежуточного ковша. Когда головка фиктивного стержня, которая теперь прикреплена к отлитой затвердевшей форме, достигает определенного положения в системе извлечения, она механически отсоединяется, и фиктивный стержень удаляется. Затвердевшая литая форма проходит через систему вывода к режущему оборудованию со скоростью (скоростью разливки), которая соответствует потоку поступающей жидкой стали, поэтому в идеале процесс протекает в установившемся режиме.

Затвердевание жидкой стали, начавшееся в кристаллизаторе с водяным охлаждением, постепенно продолжается по мере того, как стальная заготовка проходит через машину СС. Затвердевание начинается на уровне мениска жидкой стали в кристаллизаторе, образуя стальную оболочку, контактирующую со стенками кристаллизатора. Расстояние от уровня мениска до точки полного затвердевания внутри машины СС называется металлургической длиной. Точка полного затвердевания должна происходить естественным образом перед точкой резки пряди, а во многих машинах CC она предшествует правильному станку.

Условия литья устанавливаются такими, чтобы прочность застывшей стальной оболочки, выходящей из формы, была достаточной, чтобы выдерживать ферростатическое давление жидкой стали в форме. Для предотвращения прилипания затвердевшей оболочки к стенке формы форму качают в вертикальном направлении. Трение между стальной оболочкой и формой сводится к минимуму за счет введения в форму смазочных материалов, таких как масла или флюсы, которые образуют жидкий шлак.

Ниже выхода формы затвердевающая стальная оболочка действует как контейнер для поддержки оставшейся жидкой стали. Дополнительное тепло от ручья отводится во вторичных зонах охлаждения, состоящих из ряда струй водяного и воздушного тумана. Скорости потока тщательно контролируются для получения оптимальных скоростей охлаждения и поддержания температуры поверхности до тех пор, пока жидкое ядро не затвердеет. Узлы опорных валков предназначены для удерживания ручья, чтобы избежать поперечного перемещения и предотвратить вздутие горячей затвердевающей оболочки из-за внутреннего ферростатического давления. Система охлаждения и локализации ручья спроектирована так же, как и кристаллизатор, для предотвращения внешних и внутренних дефектов в отливке и для обеспечения требуемого качества стальной продукции.

За зоной вторичного охлаждения и герметизации на некоторых типах машин следуют гибочное устройство и правильное устройство, которые присутствуют на всех машинах.

После правки отлитый участок отрезается на нужную длину либо резаками, либо ножницами. Затем отрезки горячекатаного проката либо транспортируются с помощью отводящего рольганга к охлаждающим столам, либо группируются и передаются непосредственно на последующие операции прокатки.

Требования к жидкой стали

Контроль температуры имеет решающее значение для процесса CC. Как правило, жидкая сталь для непрерывной разливки должна разливаться при более высокой температуре выпуска. Температура выпуска выше, так как она должна компенсировать потери тепла, связанные с увеличением времени перехода к машине CC. Температуру непрерывной разливки также необходимо поддерживать в более узких пределах. Если температура слишком высока, обычно происходит прорыв; а если температура слишком низкая, обычно происходит преждевременное затвердевание жидкой стали в разливочных патрубках. Температура разливки также может влиять на кристаллизационную структуру отлитой стали. Оптимальные структуры обычно получаются при низких перегревах, которые должны быть одинаковыми на протяжении всего процесса литья. Обычная практика, обычно используемая для достижения однородной температуры, заключается в перемешивании жидкой стали в разливочном ковше путем подачи небольшого количества аргона в жидкую сталь.

Жидкая сталь для непрерывной разливки также должна быть полностью раскислена (раскислена), чтобы предотвратить образование пузырей или точечных отверстий на поверхности разливаемой стали или вблизи нее. Эти дыры или точечные отверстия обычно превращаются в швы в последующем процессе прокатки. Обычно для раскисления жидкой стали используются два метода в зависимости от марки производимой стали и области применения стальных изделий. Это (i) раскисление кремнием с небольшим добавлением алюминия для крупнозернистых сталей и (ii) раскисление алюминием для мелкозернистых сталей. Стали, раскисленные кремнием, легче разливаются, чем стали, раскисленные алюминием. Это связано с тем, что избегаются отложения глинозема в насадке промежуточного разливочного устройства, вызывающие закупорку насадки.

Приложение Tundish

В процессе CC жидкая сталь сначала перемещается из ковша в промежуточный ковш. Затем жидкая сталь распределяется по разным ветвям изложниц через сопло для каждой пряди. Промковш представляет собой прямоугольную коробку с патрубками, расположенными вдоль дна. Следующее стало возможным благодаря tundish.

- Достичь стабильности потоков жидкой стали, поступающих в изложницу, и, в свою очередь, добиться постоянной скорости разливки.

- Чтобы провести серию заездов.

- Для замены пустого сталеразливочного ковша на полный сталеразливочный ковш без прерывания потока жидкой стали в изложницах.

- При необходимости сделать смешанную марку стали из двух разных марок двух разных плавок.

- Чтобы предотвратить попадание включений и шлака в разливочный станок и, таким образом, сползание в форму

Промковши обычно предварительно нагревают перед разливкой, чтобы свести к минимуму потери тепла от жидкой стали на начальных стадиях разливки и, таким образом, избежать затвердевания металла, особенно в критических зонах сопла. Крышки промковша также используются для уменьшения потерь лучистого тепла на протяжении всей операции литья.

Защита из жидкой стали

Во время разливки в открытом потоке жидкая сталь течет прямо, через воздух, из сталеразливочного ковша в промежуточный ковш или из промежуточного ковша в изложницу. В этих условиях незащищенный поток жидкой стали поглощает кислород (и немного азота) из воздуха и в жидкой стали образуются вредные включения. Эти включения переносятся в литейную форму, где они либо остаются внутри отливки, либо всплывают на поверхность жидкой стали. Те, что присутствуют на поверхности жидкой стали, позже попадают в затвердевающую оболочку и приводят либо к дефектам поверхности, либо к разрыву оболочки под формой. Помимо непосредственного образования включений в незащищенном стальном потоке, воздух, вовлеченный в поток, также может вступать в реакцию с жидкой сталью как в кристаллизаторе, так и в разливочном устройстве.

Чтобы избежать этих проблем, обычно операция CC выполняется с использованием защитного потока жидкой стали. Акцент обычно делается на ограждении потока жидкой стали между разливочным устройством и кристаллизатором из-за серьезности проблемы. Тем не менее, в настоящее время широко используется защитное покрытие потока от ковша к промежуточному ковшу, особенно в случае литья сталей, раскисленных алюминием, где предотвращение включения глинозема имеет первостепенное значение. Существует два основных типа обшивки с большим количеством вариаций и комбинаций. Это а именно (i) газовая оболочка и (ii) керамическая трубка.

В случае газовой оболочки в качестве защитного газа используется азот или аргон. Кожухи из керамических труб обычно используются для литья раскисленной алюминием стали. Они используются как между сталеразливочным ковшом и разливочным устройством, так и между разливочным устройством и кристаллизатором. Один конец трубы прикрепляют к ковшу (или промежуточному ковшу), а другой конец погружают в сталь, когда разливочный ковш или изложница заполняется жидкой сталью. Керамические трубки обычно изготавливаются из плавленого кварца или графита оксида алюминия.

Важна механическая конструкция керамической трубки, особенно на ее выходном конце, погруженном в жидкую сталь. Один тип представляет собой сквозную конструкцию. Другой тип, обычно используемый в пресс-форме, имеет многопортовую (отверстие) конструкцию, такую как раздвоенная трубка с закрытым дном трубки и двумя боковыми отверстиями, расположенными вблизи дна трубки. Этот тип кожуха позволяет избежать глубокого проникновения заливочной струи в форму и изменяет картину течения в форме. Таким образом, включения в потоке заливки не захватываются в секции затвердевания, а поднимаются на поверхность жидкой стали и удаляются со шлаком, образованным литейным порошком.

Контроль потока жидкой стали

Здесь описаны некоторые из важных явлений, которые управляют процессом непрерывной разливки и определяют качество отливаемой стали. Жидкая сталь поступает в форму через отверстия в погружном входном патрубке (SEN), который обычно имеет раздвоенную форму. Высокие скорости приводят к числам Рейнольдса, превышающим 100 000, и полностью турбулентному поведению. Газообразный аргон также обычно впрыскивается в сопло для предотвращения засорения. Образовавшиеся пузырьки обеспечивают плавучесть, которая существенно влияет на форму потока в сопле, а также в форме. Эти пузырьки также собирают включения и могут попасть в затвердевающую стальную оболочку, что приведет к серьезным поверхностным дефектам отлитого стального изделия. Струя жидкой стали, выходящая из сопла, течет по кристаллизатору и ударяется о стальную оболочку, затвердевающую на узкой грани. Струя переносит перегрев, который может вызвать эрозию стальной оболочки там, где она сталкивается с локально тонкими участками. В крайнем случае эта эрозия может вызвать прорыв, при котором жидкая сталь прорывается сквозь стальную оболочку.

Обычно струя жидкой стали, падающая на узкую поверхность, разделяется и течет вверх к верхней свободной поверхности и вниз к внутренней части ручья. Над и под каждой струей формируются зоны рециркуляции потока. Эта картина течения радикально меняется при увеличении скорости подачи аргона или при приложении электромагнитных сил, которые могут либо тормозить, либо перемешивать жидкость. Схема потока может меняться со временем, что приводит к дефектам, поэтому важна переходная характеристика.

Течение жидкости по верхней свободной поверхности кристаллизатора очень важно для качества отливаемой стали. Горизонтальная скорость вдоль границы раздела индуцирует поток и управляет теплопередачей в жидком и твердом слоях потока, которые плавают на верхней свободной поверхности. Недостаточное покрытие жидким флюсом приводит к неравномерному начальному затвердеванию и множеству дефектов поверхности.

Если скорость горизонтальной поверхности слишком велика, сдвиговое течение и возможные сопутствующие вихри могут увлечь поток жидкости в сталь. Это явление в значительной степени зависит от поверхностного натяжения поверхности раздела, зависящего от состава, и от возможного присутствия пузырьков газа, которые собираются на границе раздела и могут даже образовывать пену. Затем шарики флюса циркулируют вместе со стальным потоком и позже могут быть захвачены затвердевающей стальной оболочкой в нижней части машины CC для образования внутренних твердых включений.

Жидкая сталь содержит твердые включения, такие как глинозем. Эти частицы имеют различные формы и размеры и движутся в поле течения, сталкиваясь, образуя более крупные скопления, и могут прикрепляться к пузырькам. Они либо циркулируют в флюсе формы на верхней поверхности, либо захватываются затвердевающей оболочкой, образуя охрупчивающие внутренние дефекты в окончательной отливке стали.

Литейный порошок добавляется на верхнюю поверхность, чтобы обеспечить термическую и химическую изоляцию жидкой стали. Этот порошок на основе оксида спекается и вплавляется в верхний жидкий слой, который плавает на верхней свободной границе раздела стали. Скорость плавления порошка и способность расплавленного флюса течь и поглощать из стали вредные включения глинозема зависят от его состава. Это регулируется зависящей от времени термодинамикой. Некоторое количество жидкого флюса повторно затвердевает на холодной стенке формы, создавая ободок твердого флюса, который препятствует теплопередаче на мениске. Другой флюс впитывается в зазор между стальной оболочкой и пресс-формой при движении стальной оболочки вниз, где он обеспечивает равномерную теплопередачу и помогает предотвратить прилипание.

Периодические колебания формы необходимы для предотвращения прилипания затвердевающей оболочки к стенкам формы и для обеспечения равномерного проникновения флюса формы в зазор. Это колебание влияет на флуктуации уровня и связанные с ними дефекты. Это также создает периодические углубления на поверхности корпуса (называемые колебательными знаками), которые влияют на теплопередачу и служат местами зарождения трещин.

Плесень и теплопередача

Основная функция системы пресс-форм — удерживать жидкую сталь и запускать ее затвердевание для достижения следующих целей.

- Форма отливки (общая конфигурация и толщина оболочки)

- Распределение температуры

- Внутреннее качество и качество поверхности. Это включает в себя литую структуру, химическую однородность вместе с отсутствием трещин, пористости и неметаллических включений.

Одной из важнейших характеристик пресс-формы является ее способность к теплопередаче. Форма в основном представляет собой коробчатую конструкцию, которая содержит внутреннюю облицовку, изготовленную из медного сплава, которая служит границей раздела с отливаемой жидкой сталью. Между внутренней футеровкой и опорной конструкцией имеются небольшие водные каналы для охлаждающей воды формы, которая поглощает тепло от затвердевающей жидкой стали, контактирующей с футеровкой. Смазка формы позволяет улучшить теплопередачу в верхней части формы. Еще одним фактором, влияющим на теплообмен на этой поверхности формы, является конусность формы. Это приводит к увеличению теплопередачи, поскольку препятствует образованию воздушного зазора между стальной оболочкой и поверхностью пресс-формы.

Помимо способности к теплопередаче, также очень важны жаропрочность и устойчивость к износу и деформации формы. Хотя конструкционный материал внутренней облицовки обычно представляет собой холоднокатаную медь высокой чистоты, для повышения прочности при повышенных температурах обычно используется медь с небольшим содержанием серебра. Рабочая поверхность футеровки часто покрывается хромом или никелем, чтобы сделать рабочую поверхность более твердой, а также избежать налипания меди на поверхность отливаемой заготовки.

Вторичное охлаждение, локализация и отвод прядей

В последних машинах CC вторичное охлаждение, удержание и отвод ручья образуют тесно интегрированную и взаимосвязанную систему, которая также включает в себя гибку и выпрямление ручья. В более ранних конструкциях машин CC было большее функциональное, а также физическое разделение компонентов этой части операции литья.

Вторичное охлаждение и система удержания и извлечения простираются от дна кристаллизатора через полное затвердевание слитка до операций отрезания. Система способна производить литой профиль, который имеет правильную форму, а также качество внутренней поверхности и поверхности. Для этого секция затвердевания, выходящая из формы, охлаждается в ряде зон распыления, удерживается и вытягивается серией валков до тех пор, пока затвердевшая литая секция не достигнет отрезного станка и горизонтального разгрузочного стола.

Вторичная система охлаждения обычно делится на несколько зон для контроля скорости охлаждения по мере прохождения литой заготовки через машину СС. Эта система обычно состоит из водяных форсунок или струй воздушно-водяного тумана, которые направляются на поверхность ручья через отверстия между удерживающими валками.

Основные функции теплопередачи системы вторичного охлаждения должны обеспечивать следующее.

- Необходимое количество воды для достижения полного затвердевания с учетом ограничений операции CC, таких как марка стали, скорость разливки и т. д.

- Система имеет возможность регулировать тепловые условия слитка из-под кристаллизатора до операции отрезания, такие как температура поверхности слитка и температурные градиенты в слитке.

- Вспомогательные функции, такие как охлаждение удерживающих роликов.

Важно, чтобы в стальной заготовке контролировались как уровни температуры, так и температурные градиенты, чтобы избежать возникновения поверхностных и внутренних дефектов, таких как неправильная форма и трещины. При высокой температуре прочностные свойства стальной оболочки играют решающую роль в ее способности противостоять внешним и внутренним силам, возникающим при работе СС. Основными силами являются силы, возникающие из-за ферростатического давления жидкого ядра и тяги операции извлечения. В частности, пластичность стали вблизи температуры солидуса низкая, а стальная оболочка склонна к образованию трещин. Важно контролировать градиенты температуры, потому что могут быть вызваны термические деформации, которые превышают прочность стали, что приводит к трещинам. Чрезмерные тепловые напряжения возникают в результате изменения скорости отвода тепла либо при переохлаждении, либо при недостаточном охлаждении. Условия недостаточного охлаждения могут возникать из-за повторного нагрева, который возникает, когда распылительное охлаждение прекращается ненадлежащим образом, и слиток повторно нагревается за счет теплопередачи изнутри с повышением температуры, прежде чем распадаться за счет теплопередачи излучением в окружающую среду. В этих условиях могут возникнуть чрезмерные деформации и трещины. Эффект можно уменьшить, расширив и изменив режим охлаждения распылением воды, чтобы обеспечить плавный переход к зоне радиационного охлаждения.

Следовательно, при проектировании системы вторичного охлаждения необходимо создать тепловой режим вдоль ручья, удовлетворяющий целостность и качество разливаемой стали. Например, заданы температуры поверхности вдоль пряди. Обычно они находятся в диапазоне от 1200°C до 700°C. На основе этой информации скорости охлаждения вдоль ручья определяются из уравнений теплопередачи. Важными параметрами в этих расчетах являются коэффициент конвекционной теплопередачи водяных форсунок и количество воды на единицу площади поверхности контакта (поток воды). Тип и количество распылительных форсунок, положение форсунок относительно поверхности стальной заготовки и давление воды подбираются таким образом, чтобы обеспечить требуемый поток и распределение воды по зонам вторичного охлаждения. Обычно на каждом уровне вдоль стальной пряди используется несколько сопел, которые имеют перекрывающийся рисунок.

Обычно вдоль ручья устанавливается ряд зон охлаждения, каждая из которых имеет одинаковую конфигурацию сопел и характеристики теплопередачи. Поток воды в последующих зонах уменьшается, так как необходимые скорости охлаждения уменьшаются по длине ручья.

Во время работы СС в поток воды вносятся изменения, чтобы компенсировать изменения условий разливки, таких как скорость разливки, температура поверхности слитка, температура охлаждающей воды и марка стали.

Система распыления воды обычно представляет собой рециркуляционную систему.

Стальная заготовка удерживается серией удерживающих роликов, которые проходят по двум противоположным сторонам литых секций в горизонтальном направлении. Кромочные валки также могут быть расположены поперек другой пары граней в направлении, перпендикулярном направлению разливки, для дальнейшего повышения локализации. Механическое оборудование для удержания и отвода ручья является составной частью системы вторичного охлаждения. Основными функциями этого оборудования являются, а именно:(i) поддержка и направление ручья от выхода из литейной формы к операциям отрезания ручья и (ii) перемещение ручья с регулируемой скоростью через машину CC. Конечной целью обеих этих функций является минимизация механических напряжений и деформаций, возникающих в процессе CC.

Крепление пряди включает в себя закрепление затвердевающей стальной формы, состоящей из твердой стальной оболочки с жидким ядром. Ферростатическое давление, создаваемое высотой присутствующей жидкой стали, имеет тенденцию выпячивать сталь, особенно на верхних уровнях сразу под формой, где толщина затвердевшей оболочки мала. Выпуклость в этом месте может вызвать дефекты литой стали, такие как внутренние трещины, разрыв корки и прорыв. Выпуклость контролируется соответствующим расстоянием между валками, которое обычно находится очень близко сразу под формой. Расстояние между валками постепенно увеличивается на нижних уровнях машины CC по мере увеличения толщины корки. Все четыре стороны литого ручья обычно поддерживаются ниже кристаллизатора, а две стороны обычно поддерживаются на нижних уровнях. В дополнение к ферростатическому давлению и толщине корки расстояние между валками также зависит от температуры поверхности ручья и марки отлитой стали.

В дополнение к удержанию пряди ряд валков, которые направляют прядь по заданной дуге из вертикальной плоскости в горизонтальную, должен быть достаточно прочным, чтобы выдерживать силы реакции изгиба. При изгибе внешний радиус сплошной стальной оболочки испытывает растяжение, а внутренний радиус сжимается. Результирующая деформация, которая зависит от радиуса дуги и прочности конкретной марки стали, может быть критической. Чрезмерная деформация по внешнему радиусу приводит к разрушению стали и поверхностным трещинам. Для сведения к минимуму возникновения поверхностных дефектов, но в то же время для поддержания минимального эффективного радиуса дуги, в настоящее время используется тройной изгиб (три дуги с постепенно уменьшающимся радиусом).

Многовалковая правильная машина обычно устанавливается после завершения гибки. Этот выпрямитель выпрямляет отлитую прядь и завершает переход из вертикальной плоскости в горизонтальную. При выпрямлении прядь разгибается, что меняет местами силы растяжения и сжатия в горизонтальных гранях пряди.

Прядь протягивается через различные части машины CC приводными валками, которые обычно расположены в вертикальной, криволинейной и горизонтальной секциях валков. Эта система с несколькими приводными роликами предназначена для создания сжимающих усилий на поверхности ручья для улучшения качества поверхности. Цель состоит в том, чтобы протолкнуть прядь через машину CC, в отличие от протягивания пряди с соответствующими растягивающими напряжениями, которые имеют тенденцию вызывать дефекты поверхности. Кроме того, использование нескольких комплектов приводных роликов распределяет необходимое тяговое усилие по длине отливаемой заготовки и, как следствие, снижает вредное воздействие растягивающих усилий. Правильное размещение приводных валков также может уменьшить неблагоприятные деформации при изгибе и выпрямлении за счет приложения компенсирующей силы сжатия (путем размещения приводных валков перед набором гибочных валков). Во всех случаях давление, оказываемое ведущими валками на заготовку, не должно быть чрезмерным. Чрезмерное давление может деформировать форму отливаемой детали.

После правки литая заготовка по роликовым столам транспортируется к отрезному станку, где секция отрезается до нужной длины. Существует два типа отрезных машин, а именно (i) газокислородные горелки и (ii) механические ножницы. Кислородно-топливные горелки обычно используются для больших секций, таких как плиты и блюмы. Меньшие секции, такие как заготовки, режут факелами или ножницами. Затем литой стальной продукт либо группируется, либо транспортируется непосредственно на прокатные станы или в охлаждающие платформы, которые в основном представляют собой подвижные балки для поддержания прямолинейности литого стального листа.

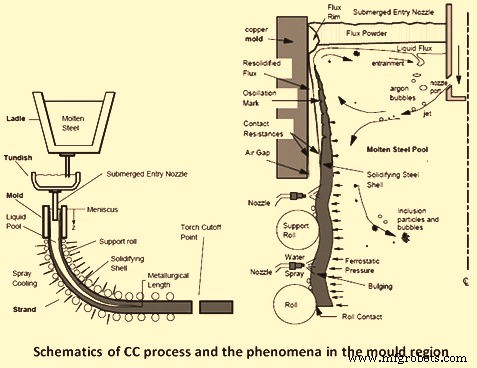

Схемы процесса CC и явления в области кристаллизатора показаны на рис. 1.

Рис. 1. Схема процесса CC и явлений в области пресс-формы

Производственный процесс

- Понимание процесса изготовления вала

- Краткий обзор процесса трансляции

- Этапы процесса кастинга:4 основных шага | Производство

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Процесс литья по выплавляемым моделям из нержавеющей стали

- Данные для процесса непрерывного улучшения

- Понимание процесса изготовления оболочек для литья по выплавляемым моделям

- Введение в процесс литья по выплавляемым моделям из нержавеющей стали

- Понимание того, как выполняется процесс стрижки

- Понимание процесса литья в песчаные формы