Роль шлака в конвертерном производстве стали

Роль шлака в конвертерном производстве стали

Процесс кислородного конвертера является основным сталеплавильным процессом для производства углеродистых и низколегированных сталей. Этот процесс по существу представляет собой окислительный процесс рафинирования высокоуглеродистого жидкого металла (ТМ) до низкоуглеродистой жидкой стали. Окислительный процесс осуществляется путем продувки кислородом конвертера. Это приводит к тому, что жидкое железо и другие металлические и неметаллические примеси, присутствующие в жидком расплаве в ванне конвертера, образуют оксиды, которые легче, чем жидкая сталь, и они всплывают на поверхность ванны. Общее название этих оксидов — «шлак». Некоторые оксиды имеют кислую природу и могут вступать в реакцию с основными огнеупорами конвертера, поэтому для защиты огнеупоров конвертера обычно изготавливают основной шлак с использованием извести и кальцинированного доломита. Кислород также может реагировать с углеродом с образованием газа, образующего пузырьки для вспенивания жидкого шлака и получения химической энергии, необходимой при производстве стали.

В сталеплавильном процессе шлак представляет собой преимущественно смесь оксидов с небольшим количеством сульфидов и фосфидов. Оксиды бывают кислотными или основными по своей природе. Шлак образуется при рафинировании чугуна, в котором Si окисляется до SiO2, Mn до MnO, Fe до FeO, P до P2O5 и т. д., а также при добавлении оксидов, таких как CaO (известь), MgO (кальцинированный доломит), оксид железа, и другие. Добавление оксидов осуществляется для получения желаемых физико-химических свойств шлака, таких как температура плавления, основность, вязкость и т. д.

Существует четыре основных источника шлака в процессе производства стали в конвертере. Это (i) окисление металлических элементов в жидкой стали (например, кремний, марганец, алюминий, титан, хром, ванадий и т. д.), (ii) из-за присутствия неметаллов в жидкой ванне (например, серы и фосфор), (iii) флюсовые добавки (например, известь, кальцинированный доломит и плавиковый шпат) и растворенные огнеупоры (например, MgO и CaO + MgO).

Кислый шлак разрушает футеровку конвертера, так как футеровочные кирпичи являются основными. Кислый шлак содержит большое количество SiO2, Al2O3, которые могут сделать шлак тоньше. Основной шлак содержит оксиды, такие как MgO и CaO, что делает шлак более густым. FeO является наиболее важной частью шлака, поскольку он вызывает растворение извести при более низких температурах, что называется «флюсованием». Температура плавления CaO составляет 2570 градусов C, а MgO – 2800 градусов C. Можно видеть, что без FeO, снижающего температуру плавления, трудно превратить известь или магнезию в раствор, когда температура выпуска стали обычно ниже 1650 градусов C.

Роль шлака в кислородно-конвертерном сталеплавильном процессе очень велика. Известь имеет решающее значение для производства стали. Наука о том, как известь взаимодействует с различными компонентами, образующимися во время производства стали, является основой для понимания старой фразы «Сделай шлак, и сталь сделает сама себя». Шлак - это общее название, и в сталеплавильном производстве это в основном раствор оксидов и сульфидов в жидком состоянии и мультикристаллических фаз в твердом состоянии. Шлак представляет собой отдельную фазу, чем жидкая сталь, поскольку (i) он легче жидкой стали и (ii) не смешивается с жидкой сталью. Важная роль шлака в производстве стали описана ниже.

- Он действует как поглотитель примесей во время рафинирования стали.

- Контролирует окислительный и восстановительный потенциал ванны во время рафинирования за счет содержания FeO. Более высокое содержание FeO в шлаке делает шлак окисляющимся, а более низкое содержание FeO вызывает его восстановление.

- Помогает в дефосфорации и поглощает некоторое количество серы.

- Предотвращает попадание азота и водорода из атмосферы в жидкую сталь в ванне.

- Поглощает оксидные/сульфидные включения.

- Изолирует ванну с жидкостью и снижает тепловые потери. Он обеспечивает тепловой барьер и, таким образом, предотвращает передачу тепла от жидкой стали к окружающей среде.

- Защищает жидкую сталь от повторного окисления.

- Он эмульгирует горячий металл и способствует окислению углерода.

Функции шлака, указанные выше, требуют, чтобы шлак обладал определенными химическими свойствами (основность, потенциал окисления), а также физическими свойствами (плотность, температура плавления, вязкость). Оба эти свойства определяются составом и структурой шлака.

С точки зрения образования шлака, существуют два ограничивающих метода продувки, а именно (i) мягкая продувка с высоким положением фурмы без перемешивания дна инертным газом, характеризующаяся низкой интенсивностью перемешивания расплава железа, и (ii) жесткая продувка с низким положением фурмы и с нижним перемешиванием (в комбинированных дутых конвертерах), характеризующимся более интенсивным перемешиванием ванны железа и более глубоким взаимодействием струи кислорода с жидкой ванной. При мягком дутье взаимодействие кислородной струи с ванной железа носит поверхностный характер, из-за слабого перемешивания происходит замедление массопереноса из недр ванны, железо сначала окисляется и зашлаковывается. В случае жесткого дутья взаимодействие кислородной струи с ванной, а также массоперенос из внутренней части ванны в поверхностные слои происходит более интенсивно и в первую очередь окисляются примесные элементы ванны. Основные эффекты практики мягкого выдувания приведены ниже.

- Увеличивается скорость образования шлака.

- Это приводит к более высокому содержанию FeO в шлаке.

- Это приводит к перенасыщению кислородом жидкой стали

- Способствует пенообразованию шлака.

- Способствует дефосфорации, по крайней мере, при высоком уровне содержания углерода.

- Увеличивает скорость окисления марганца и других примесей.

- Увеличивает износ огнеупоров

- Увеличивает вероятность выпадения шлака

Существует четыре принципа контроля образования шлака в сталеплавильном производстве. Это (i) контроль основности шлака, который представляет собой соотношение основных оксидов и кислотных оксидов, (ii) насыщение шлака MgO, (iii) контроль пенообразования шлака, также известный как контроль вязкости шлака, и (iv) баланс сталь и шлак в процессе производства стали для достижения «состояния равновесия».

Термин «основность шлака» представляет собой средство, с помощью которого определяется, насколько кислым или щелочным является шлак по отношению к основному огнеупору, используемому в конвертере. Если шлак более кислый, он разрушит кирпичи, если более щелочной, то защитит кирпичи. Основность шлака обычно определяется количеством добавленной извести и кальцинированного доломита, содержанием кремния и алюминия в загружаемом чугуне и стальном ломе, а также ферросплавами. Более низкое значение отношения указывает на то, что шлак является кислым, и по мере увеличения отношения шлак становится все более и более щелочным.

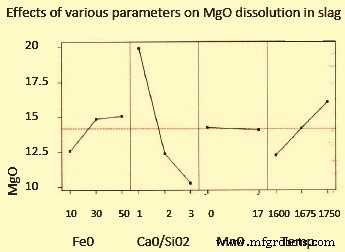

Помимо основности большое значение имеет также содержание MgO в шлаке. Шлак содержит растворенные соединения кальция и кислотные соединения, которые вызывают растворение MgO из огнеупорных кирпичей футеровки в шлак. MgO растворяется в шлаке в зависимости от содержания FeO, основности и температуры. Чем ниже основность шлака, тем выше потребность в MgO для шлака. Увеличение содержания FeO и температуры также увеличивает потребность шлака в MgO. Влияние на MgO можно увидеть на рис. 1.

Рис. 1. Влияние различных параметров на растворение MgO в шлаке

Высота пены в конвертере зависит от времени продувки. Максимальная высота пены достигается, когда масса шлака приближается к 70 % от количества конечного шлака. Пыль реактивного конвертера является источником оксидов железа и способствует быстрому образованию вспенивающегося шлака, даже если продувка началась с низкой фурмы, т.е. при использовании жесткой продувки. Вспенивающийся шлак снижает коэффициент дожигания и повышает эффективность теплопередачи в ванну.

Несколько факторов влияют на склонность жидкого шлака к пенообразованию. Они приведены ниже

- Содержание FeO в шлаке. Шлак должен содержать FeO и его количество должно быть достаточным для реакции с углеродом с образованием пузырьков CO.

- Подходящая вязкость или консистенция, чтобы пузырьки удерживались как можно дольше.

- Достаточное количество MgO для сведения к минимуму износа огнеупоров и стимулирования пенообразования.

Углерод жидкого чугуна в ванне создает пузырьки CO для вспенивания шлака. Вязкость шлака определяется соотношением компонентов шлака и тем, насколько эти компоненты делают шлак тонким или густым. Именно баланс этих компонентов обеспечивает правильную вязкость шлака, чтобы дольше удерживать пузырьки. SiO2, FeO и Al2O3 делают шлак тоньше, а CaO и MgO делают шлак толще.

Грубая оценка плотности конвертерного шлака, состоящего из CaO, SiO2, FeO, MnO и т. д., в типичном диапазоне состава и температуры кислородного конвертера составляет от 2,8 до 3 т/м3. Если массовое отношение шлака к стали в конце дутья конвертера колеблется в пределах 0,08-0,1, то объемное отношение шлака к стали возрастает от почти нуля в начале дутья до 0,20/0,25 к концу дутья.

Обычно считается, что шлак гасит выбросы металла (плевки) и пылеобразование из конвертера во время продувки. Если конвертер работает с очень небольшим количеством шлака, могут происходить выбросы тяжелых металлов и образование накипи. Однако свойства шлака имеют первостепенное значение. Жидкий, сильно окисляющийся шлак благоприятен для реакций окисления, но может привести к выплескиванию шлака из конвертера. Сползание часто происходит, если образование шлака по какой-либо причине задерживается, и большое количество кислорода «нагружается» в шлак за счет мягкого дутья, добавления руды/пыли и т. д. Интенсивное образование СО в любом случае приводит к образованию шлакометаллической эмульсии, начинается шлакообразование, бурно протекают реакции вторичного и третичного окисления, усиленное газообразование приводит к сильному шлакованию. Надлежащий контроль за образованием шлака и вспениванием является основной мерой предотвращения перекосов.

FeO в шлаке пропорционален кислороду, растворенному в стали. Во всех реакциях шлак/металл существует соотношение между тем, сколько одного вещества находится в стали, и тем, сколько его находится в шлаке. Это называется «коэффициент разделения». Сталь и шлак в конвертере необходимо уравновешивать, чтобы они находились в состоянии равновесия. Существует также зависимость содержания углерода в стали от содержания кислорода в стали. Углерод влияет на уровень кислорода в стали. При низком содержании углерода кислород реагирует с железом с образованием FeO, что делает шлак тоньше и влияет на потери выхода.

Содержание SiO2 в шлаке определяет, сколько извести необходимо при производстве стали. Это также снижает урожайность. Все материалы, поступающие в ванну конвертера в окислительных условиях, влияют на требования, предъявляемые к шлаку, и на стоимость этих добавок, а также на потери выхода. Вместе чугун и лом влияют на содержание SiO2 в шлаке. Каждый килограмм кремния, реагируя с кислородом, образует 2,17 килограмма SiO2. Этот SiO2 необходимо нейтрализовать известью и кальцинированным доломитом для образования основного шлака. Этот основной шлак вызывает потерю 5 кг железа в шлаке в виде FeO. Причина в том, что объем шлака увеличивается за счет увеличения количества кислотного материала, который должен быть уравновешен основным материалом, таким как известь.

Химический износ огнеупорной футеровки зависит, в том числе, от ее взаимодействия со шлаком/эмульсией, жидким металлом и газовой фазой, включая продувку O2. Важнейшим механизмом является растворение футеровки в шлаке. Ключевым моментом является быстрое образование шлака для связывания и нейтрализации кислого SiO2, образующегося в начале продувки. Сильно окисляющийся горячий шлак легко растворяет магнезиальную или доломитовую футеровку. Использование кальцинированного доломита может значительно увеличить срок службы футеровки. В последнее время разбрызгивание шлака стало общепринятой практикой для продления срока службы конвертера. Остаточный шлак в конвертере кондиционируется по химическому составу и температуре после выпуска и разбрызгивается сильным потоком азота вокруг стенки конвертера. Сама процедура, а также последствия для конвертерного процесса довольно сложны, и шлак должен быть строго приспособлен для обработки.

Шлак должен выполнять несколько задач в процессе производства стали в кислородном конвертере. В первую очередь он самопроизвольно образуется нелетучими оксидами, образующимися при окислении железа и второстепенных компонентов чугуна (SiO2, MnO, P2O5, FeO). Для флюсования примесных оксидов и образования легкоплавкого в конвертер загружают жидкий шлак, известь и прокаленный доломит (смесь CaO и MgO) и, при необходимости, плавиковый шпат (CaF2). Во-вторых, жидкий шлак обеспечивает реакционную среду для удаления серы и фосфора за счет процессов десульфурации и дефосфорации, хотя с развитием вторичной металлургии значение этих реакций в кислородном конвертере отпало. Шлак при образовании эмульсии с окисью углерода (СО) и каплями жидкой стали (вспенивание шлака), очевидно, играет определенную роль в дожигании СО до двуокиси углерода (СО2) и влияет на радиационный теплообмен от образовавшейся «горячей точки». в полости соударения струи кислорода с жидким железом, выравнивая распределение температуры в конвертере. Вспенивающийся шлак также явно снижает скорость образования пыли, поглощая некоторую часть пыли.

Шлакообразование начинается с растворения кислорода в жидком чугуне и одновременного окисления железа и других компонентов ванны в зоне воздействия кислородной струи. Поскольку температура жидкой ванны в зоне воздействия кислородной струи очень высока (более 2000 град С), большое количество кислорода (до 1 %) может растворяться в железе. В этой зоне первичного окисления образуется оксид железа, и жидкое железо с высоким содержанием кислорода проникает в ванну и вступает в контакт со свежим жидким железом ванны, имеющим более высокое содержание углерода и других окисляющих их компонентов. Часть первичных продуктов реакции выбрасывается в шлак и атмосферу печи.

Оксид железа и другие нелетучие продукты окисления, такие как SiO2, MnO, P2O5 и т. д., смешиваются с существующим шлаком, а известь и прокаленный доломит растворяются в жидком шлаке. Соответственно, шлак образуется в результате сложной цепочки реакций. Ниже приведены реакции образования шлака.

[Si] + 2[O] =SiO2 |

[Mn] + [O] =MnO |

[Fe] + [O] =FeO |

[P] + 5[O] =P2O5 | + CaO + (CaO + MgO) => Шлак

За этими реакциями следуют вторичные окислительно-восстановительные реакции, особенно обезуглероживание, происходящее на поверхности капель жидкого железа, циркулирующих в шлаке.

[FexOy] + y C =x Fe + y CO (г)

В пусковой период дутья конвертера, когда температура ванны низкая, шлак обычно насыщен двухкальциевым силикатом (2CaO.SiO2), но по мере окисления чугуна состав шлака отходит от двухкальциевого. силикатный «нос», возвращающийся на более поздней стадии удара обратно к нему и переходящий в диапазон насыщения трехкальциевым силикатом (3CaO.SiO2) или даже насыщения известью. Оценка шлакового пути, проходящего через высокотемпературные поверхности ликвидуса, такие как выступ 2CaO.SiO2 или поверхности ликвидуса 3CaO.SiO2 или извести, и соответствующее осаждение твердых фаз из жидкой ванны несколько затрудняется тем фактом, что шлаки являются многокомпонентными. фаз и температуры шлака, как сообщается, даже на несколько сотен градусов превышают среднюю температуру ванны жидкого чугуна.

Локальное сродство на границах фаз (шлак/ванна, шлак/капля, ванна/газ, шлак/газ и т. д.) регулирует протекание сходных реакций компонентов в одной и той же фазе раствора (расплав железа или шлак). Величина сродства реакции зависит от стандартного сродства и активностей (химических потенциалов) компонентов реакции в фазах раствора. Локальные сродства реакций, контролирующие распределение кислорода между реакцией окисления второстепенных элементов в ванне железа и железом, т. е. взаимное протекание реакций окисления, изменяются с изменением времени и температуры процесса. Точно так же локальное сродство реакций вторичного окисления железом (и другими оксидами в шлаке, такими как оксид марганца) контролируют процесс обезуглероживания по сравнению с окислением других второстепенных компонентов капель железа в среде шлака. Этот термодинамический контроль реакции окисления объясняет, почему железо окисляется и зашлаковывается при мягком дутье. Слабое перемешивание в чугунной ванне приводит к медленному переносу второстепенных компонентов ванны (Si, Mn, C и др.) из внутренней части ванны в поверхностные слои, где происходит окисление и откуда капли железа выплескиваются или выбрасываются в шлак. В этих слоях происходит выветривание второстепенных элементов, их активность в металлической фазе и, соответственно, реакционное сродство снижается по отношению к железу. Таким образом, окисление железа становится термодинамически выгодным.

Шлак дефосфорации играет важную роль в кислородно-конвертерном сталеплавильном производстве. Баланс активности кислорода в стали и шлаке может быть связан с фазой окисления, а также с материалами, используемыми для дефосфорации. Уравнение удаления фосфора из стали простыми словами выглядит следующим образом.

2P + CaO + 5FeO => P2O5.CaO + 5 Fe Temp <1640 °C

2P + CaO + 5FeO <=P2O5.CaO + 5 Fe Temp> 1640 °C

Все это показывает, что для удаления из стали фосфора извести (CaO) и кислорода (FeO) необходимо произвести продукт P2O5.CaO для улавливания в шлаке. Однако, если температура превысит 1640°С, реакция обратится и произойдет рефосфорирование. Следовательно, для удаления фосфора шлак, содержащий P2O5.CaO, необходимо удалить путем удаления шлака из конвертера в середине дутья или необходимо добавить больше извести, чтобы сильнее продуть тепло (кислородная активность) или сохранить его. круче.

Производственный процесс

- Жидкокристаллический дисплей (ЖКД)

- Доменный шлак и его роль в работе печи

- Включения в стали и вторичном сталеплавильном производстве

- Зеленое сталеплавильное производство

- Индукционная печь и производство стали

- Комбинированная продувка в конвертерном сталеплавильном производстве

- CAS-OB Процесс вторичного производства стали

- Роль прецизионных трубок в системах дозирования жидкости:часть 3 из 3

- Роль прецизионных трубок в системах дозирования жидкости:часть 2 из 3

- Роль прецизионных трубок в системах дозирования жидкости:часть 1