Индукционная печь и важные эксплуатационные аспекты

Индукционная печь и важные аспекты эксплуатации

Разработка индукционной печи для производства стали стала благом для мелких производителей стали. Эти печи просты в установке, эксплуатации и обслуживании. Эти печи имеют меньший размер плавки с низкими затратами и предпочтительны для металлургических заводов с меньшей производительностью. В этих печах сталь производится путем плавления шихтового материала с использованием тепла, выделяемого электромагнитным полем.

Индукционная печь состоит в основном из тигля, катушки индуктора, кожуха, системы охлаждения и механизма наклона. Тигель выполнен из огнеупорного материала, которым футерованы змеевики печи. Этот тигель содержит шихтовый материал, а затем расплав. Выбор огнеупорного материала зависит от типа шихты и в основном состоит из кислых, основных или нейтральных огнеупоров.

Катушка индуктивности представляет собой трубчатую медную катушку с определенным числом витков. Через него проходит переменный ток (AC), и внутри проводника создается магнитный поток. Создаваемый магнитный поток индуцирует вихревые токи, которые обеспечивают нагрев, а затем и процесс плавления в тигле.

Кожух – это внешняя часть печи. В нем размещаются тигель и катушки индуктора, и он имеет более высокую теплоемкость. Он выполнен в виде прямоугольного параллелепипеда с пластиной из низкоуглеродистой стали и соединен по углам кромкодержателями из уголков и полос из немагнитного металла.

Система охлаждения обычно представляет собой сквозную систему с односторонним потоком с трубчатыми медными змеевиками, подключенными к источнику воды через гибкие резиновые шланги. Процесс охлаждения важен, поскольку цепь печи оказывается резистивной, а реальная мощность расходуется не только на загружаемый материал, но и на сопротивление катушки. Эти потери в змеевике, а также потери тепла, передаваемого из шихты через огнеупорный тигель, требуют охлаждения змеевика водой в качестве охлаждающей среды, чтобы предотвратить чрезмерное повышение температуры медных змеевиков.

Сырье и источник энергии

Сталеплавильный лом, железо прямого восстановления и передельный чугун/чугун являются входным сырьем для индукционной печи. Соотношение этих предметов и технология плавки этих исходных материалов варьируется в зависимости от наличия сырья и местоположения завода. Для производства стали определенного качества требуется дополнительный отбор сырья. Для лучшего и эффективного проведения плавки в индукционной печи сырьевая засыпка должна соответствовать следующим критериям.

- Он должен быть максимально плотным. Уплотнение лома важно для обеспечения равномерного и быстрого нагрева, а также для экономии энергии.

- Он должен быть чистым. Желательно, чтобы ржавчина, масло, жир, песок и т. д. были нулевыми.

- Он должен быть металлургически чистым, т.е. не содержать комков шлака, оксидов и т. д., особенно для железа прямого восстановления, гарнисажа и ферросплавов.

- Отсутствуют или менее острые края, особенно в случае тяжелого и объемного лома.

- Он должен быть отделен от вредных ингредиентов, таких как взрывчатые вещества, закрытые контейнеры, испаряющиеся вещества, и должен быть легко доступен в цехе в платных размерах.

Электричество является единственным источником энергии для плавки стали в индукционной печи. Индукционная печь с самого начала должна работать на максимальной мощности. Существует некоторое неправильное представление о том, что печь сначала должна работать при низкой отметке, а затем постепенно увеличиваться до более высокой. Максимальная подводимая мощность увеличивает скорость плавления и, следовательно, сокращает время цикла плавки. Коэффициент мощности должен поддерживаться близким к единице.

Падение напряжения от источника также должно контролироваться для повышения эффективности использования энергии. Дальнейший уровень потребления электроэнергии зависит от размера печи и снижается по мере увеличения мощности печи примерно до 15-17 тонн, после чего расход остается практически постоянным на уровне около 600 кВтч/т.

Важные аспекты работы

Поскольку жидкая сталь возбуждается током, противоположным току, протекающему в индукционной катушке, она взбалтывается, поднимая свою поверхность в центре. Поверхность жидкой стали поднимается тем выше, чем ниже частота, т.е. перемешивание жидкой стали в низкочастотной печи происходит сильнее, чем в высокочастотной. Этот эффект перемешивания позволяет обеспечить равномерную температуру жидкой стали и однородность ее качества, а также способствует улавливанию загружаемого материала и расплавлению реагентов, регулирующих химический состав, особенно добавки углерода. С другой стороны, чрезмерное перемешивание может вызвать такие проблемы, как окислительный износ жидкой стали и выплавление огнеупоров или опасность разбрызгивания жидкой стали.

После завершения плавки шлак снимают. Шлак, образующийся при плавке, имеет тенденцию прилипать к стенке печи. Это уменьшает объем печи, следовательно, снижает выход металла на плавку. Перегрев металла производят при более высокой температуре и выдерживают в течение нескольких минут. Это предотвращает отложение шлака на футеровке печи, сохраняя печь чистой в полном объеме.

Состав шлака варьируется в зависимости от конкретного используемого процесса и типа производимой стали. Составы печных и ковшовых шлаков часто очень сложны. Образующийся шлак является результатом сложных реакций между кремнеземом, оксидом железа из стального лома, другими побочными продуктами окисления при плавлении и реакциями с огнеупорной футеровкой. Шлак состоит из сложной жидкой фазы оксидов железа, марганца, магния и кремния, силикатов и сульфидов, а также множества других соединений, которые могут включать глинозем, оксиды и сульфиды кальция, оксиды и сульфиды редкоземельных элементов и т. д.

При производстве стали контролируется химический состав конечного продукта. Химический анализ всех исходных материалов проводится для принятия решения о составе шихты. После завершения 50 % загрузки исходных материалов образец ванны анализируется на химический состав. На основании химического анализа пробы ванны на этом этапе производятся расчеты дальнейших добавок металликов. Если образец ванны на этой стадии показывает высокое процентное содержание углерода, серы и фосфора, то содержание железа прямого восстановления в шихте увеличивается. Окончательную пробу ванны отбирают после завершения плавления на 80 %. На основании анализа этого образца в заряд вносится еще одна корректировка. Более низкое содержание углерода в образце корректируется увеличением количества передельного чугуна/чугуна в шихте. Кремний и марганец в металле окисляются оксидом железа прямого восстановления. Сера также разбавляется железом прямого восстановления. Благодаря использованию железа прямого восстановления содержание микроэлементов в стали, выплавленной в индукционной печи, остается под контролем.

Жидкая сталь является желаемой производительностью индукционной печи. Количество зависит от мощности печи, а качество зависит от сырья и состава стали. Температура выпуска зависит от типа стали и перегрева, необходимого жидкой стали для ее конечного использования. Врезка стали при высоких температурах увеличивает эрозию огнеупора и расход энергии.

Ненужный перегрев жидкой стали до высокой температуры требует значительных затрат энергии. Сведение к минимуму перегрева ванны расплава экономит энергию. В зависимости от спецификации стали и потери температуры при перекачке жидкой стали в машину непрерывного литья заготовок определяют температуру перегрева. При каждой плавке необходимо измерять и контролировать температуру ванны жидкой стали, чтобы добиться оптимального энергосбережения. Для минимизации потерь энергии из-за перегрева необходимо предусмотреть надлежащие системы управления мощностью с регулировкой потенциометром.

Наклон печи для осуществления заливки расплава является последней операцией перед разливкой. Печь обычно наклоняют под углом 90 градусов или больше для полной заливки жидкой стали.

Другие аспекты производства стали в индукционных печах

В зависимости от установленной удельной мощности и технологии плавки тепловой КПД индукционной печи может превышать 80 %, но обычно он находится в диапазоне от 60 % до 78 %.

Индукционные печи обычно остаются открытыми в течение всего процесса плавки, когда рабочие занимаются снятием шлака и контролируют качество ванны расплава. Однако это приводит к значительным потерям тепла и, следовательно, необходимо устанавливать специальные кожухи или крышки для снижения потерь тепла. В частности, сокращение времени, в течение которого крышка остается открытой во время плавки, может привести к существенной экономии энергии.

Теоретическая потребность в энергии для плавки чугуна составляет всего 340 кВтч на тонну, тогда как фактическая необходимая мощность составляет около 600 кВтч. Это различие связано с двумя факторами, а именно (i) присущими принципу плавки в индукционной печи, которые включают неэффективность потерь в электрических шинах, потери на вихревые токи, потери в огнеупорах, потери охлаждающей воды и т. д., и (ii) эксплуатационные потери, которые во многом связаны с ненужной и избыточной выдержкой жидкой стали в индукционной печи.

Оборудование индукционной печи следует размещать с минимальным расстоянием между каждым оборудованием, чтобы уменьшить потери в проводке. Чтобы значительно уменьшить потери в проводке, необходимо сократить расстояние между корпусом печи и конденсатором, улучшающим коэффициент мощности, поскольку между ними протекает очень большой ток.

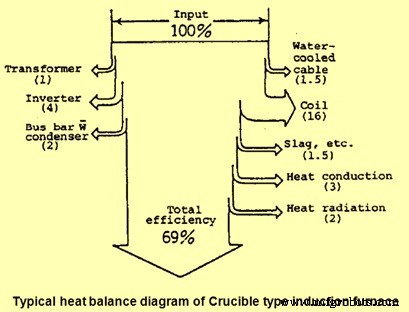

КПД индукционной печи выражается в сумме за вычетом электрических и тепловых потерь. Типовая схема теплового баланса высокочастотной и среднечастотной индукционной печи тигельного типа представлена на рис. 1. Электрические потери состоят в трансформаторе, преобразователе частоты, конденсаторе, проводке, кабеле, змеевике и т. д. Потери в змеевике являются существенным фактором, на который влияет печь. емкость зависит. Потери тепла в индукционной печи состоят из потерь на проводимость тепла, уходящего от стенки печи в сторону змеевика, потерь на излучение тепла, выделяемого с поверхности расплава, потерь на поглощение в кольцевом колпаке, потерь на плавление шлака и т. д. Змеевики печи охлаждаются водой, что также приводит к в потерях тепла. Тепловая эффективность высокочастотных и среднечастотных печей (60 % – 78 %) несколько выше, чем у низкочастотных печей (58 % – 71 %).

Рис. 1. Типичная схема теплового баланса тигельной индукционной печи

Одной из наиболее серьезных проблем, связанных с процессом производства стали в индукционных печах, является его ограничение по рафинированию стали для снижения содержания фосфора ниже желаемых пределов. Повышенное содержание фосфора и поглощение азота во время индукционной плавки делают конечный продукт твердым и хрупким и непригодным для многих критических применений. Кроме того, качество губчатого железа, получаемого в основном на угольных производствах, также неудовлетворительное, особенно по металлизации и содержанию фосфора. Из-за этих недостатков более широкое использование DRI в индукционной печи приводит к низкому выходу и более высокому потреблению энергии/мощности, а также к более высокому содержанию фосфора в стали.

Выбросы в окружающую среду

Поскольку в индукционной печи не сжигается уголь или топливо и не выполняются процедуры очистки, выбросы зависят исключительно от чистоты и состава загружаемого материала. Можно выделить две основные категории выбросов. Первая и основная категория относится к чистоте заряда, т.е. ржавчина, грязь, формовочный песок, краска, масло, оцинкованный или припаянный металл – все это элементы, вызывающие выделение пыли и паров (органических или металлических). Вторая категория относится к химическим реакциям при высоких температурах (например, при хранении или корректировке состава металла), которые могут привести к образованию металлургического дыма из-за окисления.

Кроме того, огнеупорная футеровка (кислотный-SiO2, нейтральный-Al2O3 или основной-MgO) может добавить к выбросам небольшое количество частиц пыли. Получить средние данные о выбросах сложно, так как чистота заряда, которая вносит основной вклад в выбросы, в значительной степени варьируется от устройства к устройству.

Скорость выброса из индукционной печи зависит от шихтового материала, который опять же зависит от продукта, изготавливаемого в этой печи. Если производимый продукт представляет собой отливку хорошего качества, то выбросы составляют порядка 1–2 кг/т металлошихты, но если это слиток/заготовка, нормальными являются нормы выбросов порядка 10–20 кг/т металлошихты. . Самые высокие уровни выбросов происходят во время загрузки и в начале цикла плавки. Размеры частиц варьируются от 1 до 100 микрометров, причем более 50 % частиц меньше 10-20 микрометров. Загрузка замасленного скрапа или буровых станков в холодную печь приводит к наличию паров органических соединений в отходящих газах.

Огромное количество горячих паров и газов выделяется из открытых печных сосудов во время работы индукционных печей и распространяется по цеху, оказывая негативное влияние на здоровье рабочих.

Что касается потенциала загрязнения индукционных печей, то можно отметить, что объем, количество и вредные выбросы твердых и газообразных загрязнителей довольно низкие по сравнению с электродуговыми печами. Оборудование не обязательно должно быть таким сложным, как электродуговая печь, чтобы сделать его рентабельным для небольших индукционных печей. При этом выбрасываемые загрязняющие вещества должны соответствовать нормам.

Шаги, необходимые для борьбы с загрязнением, включают улавливание паров с помощью правильно спроектированного механизма вытяжного колпака. Вытяжка должна вытягивать все выхлопные газы, которые должны очищаться циклонным сепаратором. Дальнейшая очистка от более мелких частиц осуществляется либо через рукавный фильтр, либо в мокром скруббере с последующим выпуском чистых газов в атмосферу. Механизм вытяжного колпака может быть боковым, поворотным или навесным. Последним шагом является удаление твердых частиц, оставшихся в виде шлама или пыли.

Концентрация твердых частиц в выбросах индукционной печи для производства жидкой стали не должна превышать 100 мг/куб.м в расчете на стандартные условия 0°С, 101,325 кПа и сухие условия без поправки на содержание кислорода и с компенсацией любого влияния. разбавляющего воздуха до концентрации.

Безопасные и индукционные печи

Работа с расплавленным металлом всегда была опасной работой. Современные высокоэффективные индукционные печи улучшили условия труда, сделав плавильные цеха более прохладными, чистыми и, как правило, менее агрессивными рабочими местами, поскольку отсутствуют тепловой шум и дым, связанные с печами для сжигания. Однако эти печи не устранили опасности, связанные с работой вблизи жидкого металла.

Причинами большинства несчастных случаев в плавильных цехах с индукционными печами являются (i) попадание мокрого или влажного металла в расплав, вызывающее взрыв воды/металла, (ii) отсутствие навыков оператора при измерении температуры, отборе проб или добавлении ферро сплавы, вызывающие разбрызгивание металла, (iii) падение больших кусков шихтового материала в ванну расплава, вызывающее разбрызгивание металла, (iv) ненадлежащее внимание к зарядке, вызывающее шунтирование, (v) неспособность стоять за страховочными линиями, вызывающая ситуацию захвата , (vi) контакт с электрическими проводниками, срабатывание защитной блокировки или контакт с не полностью разряженными конденсаторами, что может привести к поражению электрическим током или поражению электрическим током, а также (vii) отсутствие надлежащей подготовки оператора.

Производственный процесс

- 5 важных применений никеля

- Важные аспекты проектирования доменной печи и связанного с ней вспомогательного оборудования

- Включения в стали и вторичном сталеплавильном производстве

- Индукционная печь и производство стали

- Производство и использование доменного газа

- Нагревательные печи и их виды.

- Металлургические аспекты гальванизации стали

- Энергоэффективность и производство чугуна и стали

- Доменная печь и ее конструкция

- Понимание работы аглофабрики и аглофабрики