Погружные дуговые печи

Дуговые печи под флюсом

промышленное использование электроэнергии началось с разработки Вернером фон Сименсом динамо-машины. Дуговые электропечи уже много лет используются как для плавки железного лома (открытые дуговые печи), так и для восстановительных процессов (печи с погруженной дугой). В случае печи с погруженной дугой (SAF) руда и восстановитель подаются в печь непрерывно сверху, так что электроды погружаются в смесь, а дуга находится под флюсом. Печь называется печью с флюсом, поскольку дуга находится под флюсом. Наиболее распространенное физическое устройство состоит из круглой ванны с тремя вертикальными электродами, расположенными треугольником. Также используются шестиэлектродные печи с круглыми или прямоугольными ваннами, но они менее распространены.

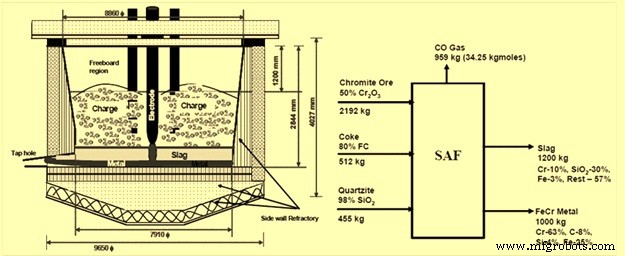

Печи с погруженной дугой нашли свое применение в более чем 20 различных основных областях промышленности, таких как производство ферросплавов, химическая промышленность, производство свинца, цинка, меди, огнеупоров, оксида титана, рециклинг, фосфор и т. д. Типичная схема печи с погруженной дугой для ферросплавов производство хрома вместе с материальным балансом представлено на рис.1

Рис. 1. Типичная принципиальная схема печи с погруженной дугой для производства феррохрома с материальным балансом.

История

Растущий спрос на ферросплавы и раскислители в сталеплавильном производстве в начале двадцатого века привел к разработке первой печи с погруженной дугой. Строительство первого SAF было начато в 1905 году. Эта установка мощностью 1,5 МВА была установлена в Хорст-Рур, Эссен, Германия, для производства карбида кальция. Он был успешно введен в эксплуатацию в 1906 году и основан на технологии постоянного тока.

С тех пор было введено в эксплуатацию большое количество SAF (как с печами постоянного, так и переменного тока) для различных применений. Сегодня большинство печей с флюсом основано на принципах переменного тока.

Принцип и характеристики SAF

Принцип обычного СНФ заключается в нагреве электрическим сопротивлением. Электрическая энергия преобразуется в тепловую и восстановительную энергию за счет использования сопротивления (R) шихты или расплавленного шлака, иногда усиленного электрическим сопротивлением дуги между шлаком и электродом. Энергия передается на подину печи с помощью угольных электродов. Мощность печи определяется как произведение сопротивления очага на квадрат электродного тока. Следовательно, ограниченное увеличение тока электрода может привести к относительно большому увеличению нагрузки.

Характерной чертой процесса в СНФ является то, что электрод проникает через сырье вниз вверх в горне поверх металлической ванны. Обычно шлак проникает в этот коксовый слой, но не настолько, чтобы соприкасаться с кончиком электрода. Электрическое тепло для плавки вырабатывается в непосредственной близости от острия электрода, где сосредоточена основная часть падения напряжения. Нагретый коксовый слой имеет очень высокую электрическую и теплопроводность по сравнению с холодной шихтой. Следовательно, только незначительная часть тока уходит с боковых сторон электрода. Слой кокса также отводит тепло к зонам плавки, удаленным от электрода. Реакционные газы из зоны плавки, в основном газообразный CO (монооксид углерода), проходят вверх через нисходящие сырьевые материалы, частично предварительно нагревая их, выделяя ощутимое тепло, а частично вызывая твердофазное восстановление высших оксидов железа.

Однако толщина зоны, в которой материалы нагреваются до температуры реакции, настолько мала, что газ не имеет достаточного времени удерживания, чтобы обеспечить обширное восстановление. Предварительное восстановление от 10 % до 20 % является нормальным при работе в режиме холодного заряда.

Основное уравнение для ввода мощности в печь задается уравнением P =3E Cos ?I =3RI², где P - мощность, E - торцевое напряжение между трансформатором и подом, I - электродный ток и R - омический под. сопротивление. Что касается коэффициента мощности, уравнение PF =Cos ? – V [R/(R²+X²)], где R и X — соответственно омическое сопротивление и реактивное сопротивление системы. Реактивное сопротивление печи X в основном определяется размерами печи и электрическим расположением и близко к постоянному, пока поддерживаются одни и те же общие рабочие условия. Без учета коэффициента мощности в электрической сети омическое сопротивление на поде и допустимая сила тока в электродах являются определяющими параметрами для нагрузки в печи.

Однако влияние низкого коэффициента мощности можно легко компенсировать установкой конденсаторных батарей для корректировки коэффициента мощности в сети.

Существуют различные способы регулирования омического сопротивления путем выбора сырья и особенно гранулометрии и качества углеродного материала. Однако есть несколько основных факторов, которые требуют особого внимания.

- Склонность к накоплению большого слоя кокса обычно приводит к уменьшению омического сопротивления.

- Токопроводящий материал в заряде создает ток от боковых сторон электродов, что опять же приводит к снижению сопротивления.

- Повышение температуры на боковых сторонах электродов увеличивает возможность протекания тока с боковых сторон и тем самым снижает общее сопротивление.

Опыт обычных САФ показывает, что их экономика зависит от наличия дешевой электроэнергии. Кроме того, важны требования к конкретным типам восстановителей для контроля удельного электрического сопротивления в печи. Малое время выдержки в печи по сравнению с доменной печью дает возможность снизить восстановление в твердом состоянии и использование газа внутри печи. Таким образом, отходящие газы составляют большую часть подводимого тепла в процессе, и рациональное использование газа является основным фактором экономии процесса.

Качество сырья оказывает наибольшее влияние на процесс. С одной стороны, это влияет на состав шлака, а с другой — на характер плавки внутри печи (в зависимости от физических свойств и количества подводимой энергии).

Физические свойства определяют, может ли плавильная печь работать в (i) обычном режиме сопротивления, используя электрическое сопротивление шлака, или (ii) в режиме экранированной дуги, используя электрическое сопротивление шлака и дуги или используя электрическое сопротивление подаваемой смеси.

Возможности SAF

Типичный SAF со шлаковым режимом представляет собой кожух печи круглой или прямоугольной формы с отдельными летками для шлака и металла. В некоторых процессах шлак и металл сливаются через одну летку и далее по потоку разделяются с помощью каскадного литья или скиммеров. Кожух печи футерован огнеупором и, если технологическим процессом требуется дополнительное охлаждение кожуха, охлаждается водой с помощью специальной системы охлаждения боковых стенок. Дно корпуса обычно охлаждается принудительной вентиляцией. Электроды расходуются в ванне печи. Самообжигающиеся электроды с кожухами или предварительно обожженные электроды периодически дополняются новыми деталями. Электрод полуавтоматически опускается в ванну при полной электрической нагрузке печи и без перерывов в работе печи.

Узлы электродной колонны содержат все средства для удержания, проскальзывания и регулирования проникновения в ванну. Все операции с электродами выполняются гидравлически.

Электроэнергия обычно подается от печного трансформатора по сильноточным линиям, гибким токопроводам с водяным охлаждением на электродах и контактным зажимам к электродам. Если в процессе образуется отходящий газ, который содержит определенное количество CO, печь обычно проектируется как печь закрытого типа, а отходящий газ собирается и используется для дальнейших применений, таких как производство электроэнергии, отопление, перекачка, производство пара и т. д.

Основные нормальные характеристики печей на переменном токе следующие.

- Малообслуживаемые электродные колонны для различных типов электродов

- Отказоустойчивое, надежное устройство для удержания электрода и скольжения.

- Надежная конструкция печи не допускает вздутия/движения.

- Система зарядки полых электродов

- Конструкция газонепроницаемой крыши с водяным охлаждением обеспечивает высокое качество газа с высоким содержанием CO

- Возможно применение системы рекуперации энергии

Обычные печи постоянного тока

Печи постоянного тока, как правило, круглого типа, и электрическая энергия преобразуется в тепло в основном за счет дуги, которая устанавливается между наконечником электрода и шлаковой ванной. Верхний электрод подключен как катод, а проводящая нижняя система подключена как анод. Типичная печь с открытой шлаковой ванной обычно имеет от 1 до 3 леток для шлака и от 1 до 2 леток для металла на более низком уровне. Печь требует усовершенствованных устройств охлаждения в области свода и боковых стенок из-за того, что температура жидкого шлака находится в непосредственном контакте с огнеупорным материалом, а также из-за теплового излучения дуги. Рефрактерная концепция обычно тщательно разрабатывается для адаптации к этим агрессивным условиям. Электрод расходуется в печном процессе. Предварительно обожженные электроды периодически дополняются новыми отрезками. В традиционных концепциях для регулировки электрода используется рычаг электрода. Механические функции и принципы передачи электроэнергии аналогичны обычным электродным колоннам на переменном токе.

Также печи постоянного тока могут быть спроектированы как печи закрытого типа, и CO может собираться. Энергопотребление можно оптимизировать за счет комбинированного регулятора движения электрода с тиристорным регулятором зажигания и высокой скорости электрода. Система колонн электродов постоянного тока обычно допускает проскальзывание и нипплинг при полной мощности (обеспечивая максимальное время включения питания). Быстросменное центральное устройство необходимо для максимального времени работы. В печах постоянного тока обычно требуется интеллектуальная система подачи, чтобы максимизировать производительность и срок службы огнеупора. Другие особенности печи постоянного тока включают следующее.

- Надежная конструкция корпуса

- Система зарядки полых электродов

- Конструкция систем охлаждения крыши и боковых стенок обеспечивает достаточную защиту при умеренном уровне энергопотребления.

Печь постоянного тока обычно работает с открытой дугой, которая плавит материал за очень короткое время. Материал можно заряжать через систему полых электродов непосредственно в дугу. Обычно дуга танцует на кончике электрода. Поэтому также целесообразно заряжать материал непосредственно вокруг кончика электрода. В некоторых печах можно насыпать защитный слой боковой стенки загружаемым материалом. Большинство процессов, в которых шлак перегревается, не допускают такой защиты боковых стенок. В целом можно констатировать, что общее энергопотребление печи постоянного тока выше по сравнению с печью переменного тока из-за следующего.

- В надводной части печи наблюдается более высокая лучистая тепловая нагрузка

- В связи с более высокими температурами процесса требуется дополнительное охлаждение печи.

- Существует высокая степень дымления металла, что требует дополнительной энергии.

Преимущество печи постоянного тока заключается в непосредственном использовании тонкодисперсного материала, что устраняет необходимость инвестиций в интенсивный процесс агломерации, который требуется перед печью. Кроме того, более низкий уровень цен на высококачественный материал помогает снизить общие эксплуатационные расходы.

Применение SAF

Области применения SAF включают производство феррохрома, ферроникеля, ферромарганца, силикомарганца, феррониобия, илеменита (шлак TiO2), а также возможность переработки отходов.

Первоначально ферросплавы производились исключительно в специальных доменных печах, что приводило к получению чугуна с малым и средним содержанием кремния, хрома и марганца. Тип плавки и металлургическое равновесие определили содержание углерода в этих сплавах. Печь с погруженной дугой является гораздо более подходящей установкой для производства ферросплавов в отношении контроля температуры и адаптации к различным потенциалам восстановления. Со временем была создана независимая промышленность ферросплавов, которая отвечает сегодняшним постоянно растущим требованиям сталелитейной промышленности. Большинство ферросплавов производится пирометаллургической плавкой в печах с погруженной дугой. Высокая конкурентоспособность печей с флюсом в этом секторе была достигнута главным образом за счет установки современных плавильных агрегатов большой мощности.

В настоящее время более 99 % производства ферросплавов и TiO2 осуществляется в печах с погруженной дугой переменного тока. В пирометаллургии для печей постоянного тока нет такого применения, которое нельзя было бы осуществить в печах переменного тока.

Развитие крупногабаритных электродных систем, передовой трансформаторной техники и новых принципов построения печей позволило спроектировать прямоугольные СНП большой мощности с размерами до 36 м в длину и 17 м в ширину. С технологической точки зрения возможны даже более крупные блоки, но их экономическая целесообразность должна быть тщательно проверена.

В настоящее время установлены SAF прямоугольных печей большой мощности 120 МВА с тиристорной плюс медной системой охлаждения и печь постоянного тока мощностью 70 МВт для феррохрома.

Новые разработки получили признание в процессах, использующих повышенный режим работы шлаковой ванны при строительстве высокоэффективных установок с высокой удельной мощностью. Более высокая плотность мощности в печи вызывает более высокие тепловые потоки через боковую стенку, что требует применения новых концепций охлаждения.

Системы управления также претерпели значительную эволюцию за последние десятилетия, как показано ниже.

- 1906 – ручное управление

- 1955 год — Электрический контроллер сбалансированного луча

- 1960 – Контроллер с подвижной катушкой.

- 1965 – контроллер преобразователя

- 1975 – Транзисторный контроллер.

- 1985 год – контролер H&B

- 1995 – Программный контроллер

С конца 1950-х годов все СНФ оснащены электродными контроллерами. В современных усовершенствованных печах с погружной дугой используются программные контроллеры. Применение постоянного тока для технологии печей с погруженной дугой во всем мире демонстрирует растущую долю в нишевых областях, особенно в некоторых установках по производству ферросплавов, очистке шлака и производстве TiO2. Тем не менее, большинство печей с флюсом основано и останется на основе технологии переменного тока.

Производственный процесс

- Автоматизация управления и моделирование электродуговой печи

- Энергооптимизирующая печь

- Нагревательные печи и их виды.

- Использование чугуна для производства стали в дуговых электропечах

- Дуговая печь постоянного тока

- Использование железа прямого восстановления в электродуговой печи

- Система охлаждения доменной печи

- Что такое дуговая сварка под флюсом (SAW)? - Полное руководство

- Понимание дуговой сварки под флюсом (SAW)

- Области применения, преимущества и недостатки дуговой сварки под флюсом