CAS-OB Процесс вторичного производства стали

Процесс вторичного производства стали CAS-OB

Процесс CAS-OB представляет собой процесс обработки в ковше во вторичной металлургии, который используется для нагрева стали химическими средствами. Аббревиатура CAS-OB расшифровывается как «Регулировка состава с помощью герметичного барботажа аргоном — продувка кислородом». Процесс был разработан и запатентован Nippon Steel Corporation в 1980-х годах. В процессе CAS-OB наиболее важными функциями являются регулировка температуры до оптимального уровня и точное добавление легирующих элементов. Целью подогрева является обеспечение достаточной температуры жидкой стали при ее подаче в МНЛЗ. Процесс CAS-OB относится к процессам, которые работают при атмосферном давлении.

Процесс CAS-OB предназначен для гомогенизации и контроля состава и температуры стали. Это процесс ковшевой обработки, предназначенный для нагрева и легирования жидкой стали. Процесс широко используется для марок стали, не требующих обработки вакуумной дегазацией. В последнее время из-за более широкого применения вакуумной дегазации использование процесса CAS-OB сократилось.

Процесс CAS-OB обеспечивает неизменно высокое извлечение сплава и повторный нагрев стали с использованием экзотермической реакции между кислородом и алюминием. Благодаря возможности хорошего контроля химического состава, однородности стали и повторного нагрева процесс CAS-OB становится идеальной буферной станцией во вторичной металлургии сталеплавильного производства. Целью процесса CAS-OB является гомогенизация и контроль состава и температуры стали. Сообщалось, что процесс CAS-OB обеспечивает лучшее планирование, улучшенный контроль температуры и более высокую чистоту включений.

CAS-OB — это процесс ковшевой обработки, предназначенный для нагрева и легирования жидкой стали. Этот процесс позволяет вносить добавки в сплав в инертной среде аргона. Это позволяет одновременно добавлять алюминий и газообразный кислород, продуваемый через верхнюю фурму. Они реагируют с образованием оксида алюминия и выделяют значительное количество тепла из-за экзотермического характера реакции. Таким образом, процесс CAS-OB приводит к химическому нагреву жидкой стали.

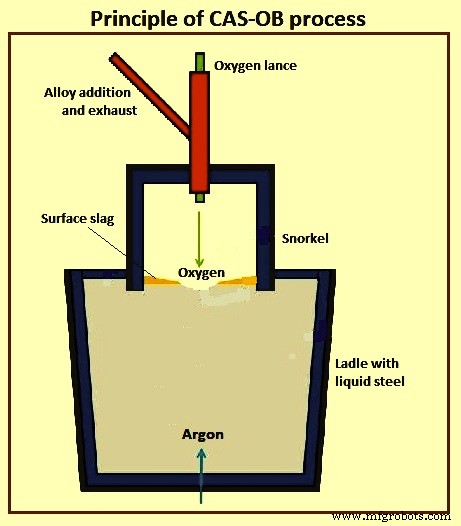

В процессах химического нагрева сталь нагревается за счет экзотермической реакции растворенного элемента при продувке кислородом. Использование алюминия предпочтительно в качестве элемента для химического нагрева. Сообщалось, что концентрация 0,1% растворенного алюминия в жидкой стали способна вызвать повышение температуры на +34°C за счет реакции с газообразным кислородом. Очевидно, что существуют также тепловые потери, вызванные излучением и через стенки ковша. Принцип процесса CAS-OB показан на рис. 1.

Рис. 1. Принцип процесса CAS-OB

Технологическое оборудование

Обработка жидкой стали осуществляется в ковшах, оборудованных шиберными затворами и пористой пробкой для продувки аргоном. Оборудование для процесса состоит из шноркеля (также называемого колоколом), закрепленного на подвижном кронштейне. В верхней части шноркеля предусмотрен порт, служащий для подачи алюминия и ферросплавов (при необходимости) в шноркель и отвода газов в систему газоочистки. В конструкции шноркеля предусмотрено опускание кислородной фурмы и технологической и приборной фурмы для отбора проб, измерения температуры и измерения растворенного кислорода, а также фурмы для ввода металлического порошка, десульфурирующего соединения и силицида кальция (CaSi ) провод.

Шноркель состоит из двух частей. Верхняя часть обшивается только изнутри, а нижняя обшивается как изнутри, так и снаружи. Футеровка трубки обычно выполняется из высокоглиноземистых литых материалов, армированных иглами из 2% нержавеющей стали. Эти огнеупорные материалы также используются для футеровки кислородной фурмы и погружной фурмы для вдувания аргона в жидкую сталь, которая используется, когда аргон не может быть подан в жидкую сталь через нижнюю пористую заглушку. Хромомагнезитовые кирпичи также использовались для облицовки нижней части трубки. Имеется погружная фурма особой формы для дополнительного перемешивания аргона.

Срок службы футеровки верхней части трубки обычно составляет от 400 до 600 плавок, а срок службы футеровки нижней части трубки - от 50 до 150 плавок. Срок службы футеровки кислородной фурмы обычно составляет не менее 100 нагревов, а фурмы для продувки аргоном – не менее 150 нагревов.

Процесс CAS-OB

Жидкая сталь из основного процесса производства стали (основная кислородная печь или электродуговая печь) сначала разливается в ковш. Ковш состоит из стального корпуса с огнеупорным кирпичом или огнеупорным слоем внутри. Огнеупорный слой обеспечивает изоляцию и устойчив к агрессивной среде стальной ванны, имеющей высокую температуру около 1600°С. Во время обработки стальные компоненты реагируют с добавленным кислородом с образованием шлаковой фазы. Добавки в виде оксидов также растворяются в шлаковой фазе. Типичными компонентами шлака являются FeO, SiO2, MgO, Al2O3 и CaO. В процессе CAS-OB шлаковая фаза участвует в реакциях и защищает жидкую сталь от атмосферы и работает как изолирующий слой.

Процесс CAS-OB предназначен для создания инертной атмосферы над сталью, что позволяет добавлять сплавы без контакта с атмосферным кислородом или оксидным шлаком. Это достигается путем создания свободной от шлака области (известной как глазок) на поверхности жидкой стали путем введения аргона в сталь через пористую пробку на дне ковша. Пузырьки аргона, достигающие поверхности стали, отталкивают слой шлака в верхней части ковша, создавая зону, свободную от шлака. Количество потока аргона, необходимого для создания отверстия требуемого размера в верхней части ковша, зависит от состояния пористой пробки, глубины слоя шлака в верхней части ковша и текучести шлака. После того, как глаз создан, трубку можно опустить в зону, свободную от шлака.

Работа процесса осуществляется за счет использования трех элементов, а именно (i) огнеупорной трубки наверху ковша, которую можно использовать для удержания инертной атмосферы аргона или химической реакции между кислородом и алюминием, (ii) подача газообразного аргона и (iii) кислородной фурмы с водяным охлаждением. Эти функциональные элементы являются сердцевиной процесса.

Главной характеристикой процесса является огнеупорная трубка, под которой производится добавление сплава в ванну. Трубка обеспечивает защищенную среду для добавления легирующих материалов, где поверхность стали открыта, но все же защищена от контакта с окружающей атмосферой. Это также гарантирует, что количество поглощенного азота может поддерживаться на низком уровне. Барботирование аргоном также обеспечивает перемешивание для гомогенизации температуры и состава стали.

Стальной ковш располагают таким образом, чтобы трубка располагалась прямо над пористой мешалкой. Это гарантирует, что взбалтываемая поверхность стальной ванны ограничивается областью под трубкой. Дополнительное перемешивание аргона, если необходимо, может осуществляться через погружную трубку специальной формы. Повторный нагрев стали осуществляется путем подачи кислорода в сочетании с добавками алюминия.

Пузырящийся внизу газообразный аргон создает «открытую дыру» в слое шлака. Трубка опускается на жидкую сталь над открытым отверстием в шлаке. В частности, он позволяет одновременно добавлять алюминий и подавать газообразный кислород через верхнюю фурму. Произведенный глинозем должен всплывать для производства чистой стали. Дальнейшее добавление ферросплавов в эту область, не содержащую шлака, позволяет достичь более высокого выхода.

Основными стадиями процесса являются нагрев, восстановление шлака и (возможно) легирование. Целью стадии нагрева является повышение температуры жидкой стали до заданного значения перед ее непрерывной разливкой. Перед началом фактического нагрева жидкая сталь перемешивается с помощью нижней продувки аргоном, чтобы образовалась свободная от шлака зона открытых отверстий на поверхности стальной ванны. Следовательно, огнеупорная трубка частично погружена в жидкую сталь.

Во время стадии нагрева твердые частицы алюминия подаются на свободную стальную поверхность внутри трубки. Алюминий окисляется под трубкой при продувке кислородом сверхзвуковой фурмы, и экзотермическая реакция вызывает повышение температуры стали. Образовавшийся при нагреве оксид алюминия (глинозем) переходит в шлаковую фазу, лежащую поверх поверхности стали, и некоторое количество алюминия растворяется в стали. Благодаря теплу, выделяемому в результате реакции алюминия и кислорода, температура жидкой стали может повышаться до 10 градусов в минуту без чрезмерного износа оборудования.

За счет интенсивного фурменного дутья помимо алюминия в шлак окисляется некоторая часть других металлов из стальной фазы, в частности марганца, кремния и железа. Это нежелательно с экономической точки зрения и, следовательно, обычно необходимо проводить восстановление шлака после стадии нагрева.

Помимо увеличения содержания глинозема в шлаковой фазе, продувка кислородом приводит к увеличению количества FeO, SiO2 и MnO в шлаке. Во избежание чрезмерных потерь металлических компонентов восстановление шлака проводят после нагрева. На этапе восстановления конструкция шноркеля поднимается, и сталь перемешивается с помощью продувки аргоном пористых пробок на дне ковша. Интенсивное перемешивание аргона приводит к циркуляционному движению стали в ковше.

На стадии восстановления шлака стальную фазу сильно перемешивают путем продувки некоторого количества инертного газа, обычно аргона, со дна ковша. Перемешивание газа приводит стальную фазу в круговое движение. На границе раздела стали и шлака текучая сталь вызывает отделение мелких капель от верхнего слоя шлака. Капли шлака и сталь образуют эмульсию, в которой возникает большая поверхность раздела фаз. Увеличение межфазной поверхности ускоряет массоперенос между сталью и шлаком и, следовательно, создает предпочтительные условия для восстановительных реакций.

В результате касательных напряжений, которые поток стали оказывает на верхний слой шлака, мелкие капли отделяются от слоя шлака, что приводит к значительному увеличению площади поверхности раздела между шлаком и сталью. Эта большая межфазная поверхность обеспечивает благоприятные условия для высокой скорости измельчения.

Процесс обычно делится на нагрев, легирование и восстановление шлака. Цель стадии нагрева состоит в том, чтобы повысить температуру стальной ванны путем химического нагрева, который проводится путем подачи частиц алюминия в расплав и использования одновременной продувки кислородом через верхнюю фурму. На практике скорость химического нагрева ограничивают, чтобы избежать создания чрезмерных термических напряжений в стеновых конструкциях за счет процессов теплопередачи, в частности излучения и конвекции.

Процедуру обработки CAS-OB начинают с определения уровня стальной ванны для погружения трубки на достаточную глубину. Перед опусканием трубки расход аргона увеличивают таким образом, чтобы образовалась бесшлаковая зона, т. е. открытый глазок, в который погружается трубка. После опускания шноркеля уменьшают донный дутье и проводят раскисление стали добавкой алюминия или алюмокремния. В зависимости от измерения температуры за процессом раскисления следует нагрев стали. На стадии нагрева твердые частицы алюминия подаются на стальную поверхность, и одновременно через верхнюю фурму продувается кислород. Возможная стадия легирования следует после завершения стадии нагрева. Образцы стали берутся перед нагревом и после легирования непосредственно перед поднятием трубки.

После доставки ковша на позицию обработки жидкой стали начинают продувку аргоном через пористую пробку в днище ковша и визуально контролируют наличие продувки. Одновременно измеряется высота свободного борта и рассчитывается величина перемещения колокола. Необходимо обеспечить погружение нижнего конца раструба в жидкую сталь не менее чем на 200 мм. Также измеряются температура жидкой стали и активность растворенного в ней кислорода.

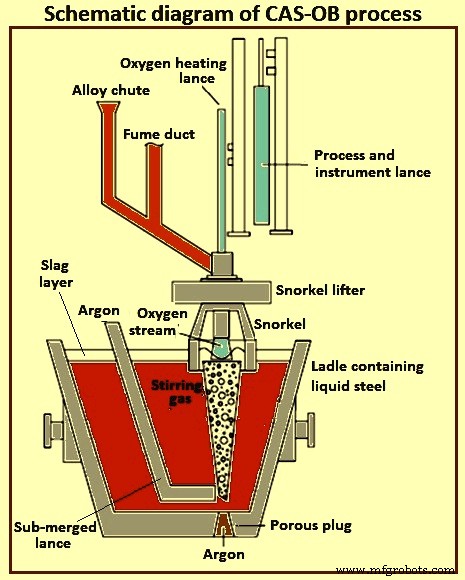

Перед опусканием шноркеля поток аргона увеличивается так, чтобы поверхность жидкой стали в продувке имела «открытое ушко». В области «открытого глаза» трубка опущена. После опускания шноркеля в жидкую сталь на нужную глубину подачу аргона уменьшают. Свободная поверхность жидкой стали от шлака внутри шноркеля служит местом для добавления гранулированного алюминия и других добавок для раскисления. После этого проводят гомогенизацию жидкой стали в течение 4-5 минут. Затем поток аргона дополнительно уменьшают для отбора пробы и измерения температуры жидкой стали. В результате измерения температуры рассчитывается химический нагрев, необходимое количество металлического алюминия и кислорода. На рис. 2 показана схема процесса CAS-OB.

Рис. 2. Схема установки CAS-OB

Особенности процесса CAS-OB

Процесс CAS-OB имеет несколько особенностей. В этом процессе трубка опускается на сталь, создавая инертную зону над «глазком шлака» (область без шлака, так как пузырьковый шлейф оттолкнул его в сторону). Добавление сплава и повторный химический нагрев за счет впрыска кислорода и алюминия производятся под трубкой. Он производит больше глинозема, чем ковшовая металлургическая печь, и этот глинозем должен всплывать, чтобы получить чистую сталь.

Диаметр патрубка имеет решающее значение для обеспечения свободной от шлака области в слое шлака. Его определяют, зная диаметр открытого глаза при донном барботаже. Диаметр открытого глаза можно оценить с помощью геометрии барботажного шлейфа (конуса шлейфа), которая зависит от расхода газа.

В процессе CAS-OB открытие нижней барботажной пробки важно для защиты открытого глаза. Чтобы избежать риска отказа открытия барботажной пробки, используется система изменения положения шноркеля. При таком расположении положение трубки можно переключить в зону хорошего пузырения.

Общее содержание кислорода в процессе CAS-OB обычно аналогично процессу барботажа аргона и ковшовой печи, но немного уступает содержанию кислорода в процессе вакуумной дегазации Ruhrstahl-Heraeus (RH).

При этом череп прикрепляется к верхней части трубки, а к нижней части трубки прикрепляется оксидный материал. Нарост оксида в нижней части шноркеля приводит к столкновению с краем разливного ковша и разрушению колпака.

Преимущества и недостатки

Процесс CAS-OB имеет много преимуществ, включая (i) снижение температуры выпуска около 15°C, (ii) меньшую повторную продувку плавок в кислородной печи, (iii) быструю и надежную гомогенизацию сплавов, ( iv) высокий и предсказуемый выход легирующих материалов, (v) низкий расход алюминия, (vi) более стабильное достижение заданной температуры для непрерывной разливки, (vii) низкое общее содержание кислорода после обработки, (viii) позволяет легировать с узкими допусками , (ix) снижение расхода сплава и затрат, (x) меньшее количество прерываний плавки и (xi) буферизация между кислородной печью и машиной непрерывного литья заготовок приводит к улучшению условий разливки.

Недостатки процесса CAS-OB включают (i) необходимость добавления шлакообразователей перед транспортировкой ковша на станцию, и (ii) удаление серы не может быть выполнено с помощью этого процесса. Инвестиционные затраты на создание станции CAS-OB выше по сравнению с некоторыми другими процессами нагрева, такими как процесс IR-UT (температура рафинирования впрыском), хотя скорость нагрева выше в процессе CAS-OB. Кроме того, шлак часто налипает на конструкцию колпака, что приводит к увеличению веса и объема колпака. Это может иметь нежелательные последствия для работы CAS-OB.

Производственный процесс

- Стальная вата

- Включения в стали и вторичном сталеплавильном производстве

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Зеленое сталеплавильное производство

- Комбинированная продувка в конвертерном сталеплавильном производстве

- Процесс выбора площадки для металлургического завода с нуля

- Химия производства стали в кислородной печи

- Процесс CONARC для производства стали

- Различные методы производства стали

- Процесс термической обработки стали