Вдувание пылевидного угля в доменную печь

Вдувание угольной пыли в доменную печь

Вдувание пылевидного угля (ПУП) представляет собой процесс, который включает вдувание больших объемов мелкодисперсных частиц угля в проход доменной печи (ДП). Угольная пыль является важным вспомогательным топливом, используемым в доменном производстве чугуна. PCI обеспечивает вспомогательное топливо для частичной замены кокса и доказал свою выгодность как с экономической, так и с экологической точки зрения. Это может привести к существенному повышению эффективности доменной печи и тем самым способствовать снижению энергопотребления и выбросов в окружающую среду.

При вдувании пылевидного угля в доменную печь через патрубки и фурмы уголь является источником тепла и восстановителем вследствие реакций дегазации, газификации и горения, а также образования несгоревшего полукокса. В настоящее время угольная пыль широко используется в доменных печах в качестве частичной замены металлургического кокса. В настоящее время PCI является хорошо зарекомендовавшей себя технологией производства чугуна (ТМ) в доменной печи. Это практикуется в большинстве BF, и все новые BF обычно строятся с возможностью PCI. Состав и свойства угля, используемого для закачки, могут влиять на работу, стабильность и производительность доменной печи, качество ТМ и состав доменного газа.

В данном сценарии существует множество критериев, которые используются для измерения производительности PCI. Во-первых, это измельчение и удобство в обращении. Основные эксплуатационные расходы в ПУ, помимо затрат на уголь, связаны с измельчением и подачей угля в доменную печь. Второй касается работы БФ. Качество закачиваемого угля может влиять на качество ТМ, стабильность доменной печи и состав колошникового газа. Зола закачиваемого угля (i) может действовать как ингибитор окислительного процесса, (ii) является основным источником нежелательных щелочей и (iii) потребляет энергию плавления. Третье относится к экономической выгоде. Основным экономическим преимуществом является замена дорогостоящего коксующегося угля плюс эксплуатационные расходы на производство кокса, хотя также наблюдаются и другие преимущества, такие как повышение производительности, это улучшение зависит от качества кокса. Важные экономические и эксплуатационные преимущества использования PCI в BF включают следующее.

- Снижение потребления дорогостоящих коксующихся углей. Замена доменного кокса более дешевым мягким коксом или энергетическим углем снижает затраты на восстановители.

- Увеличение срока службы коксовой печи, поскольку для производства требуется меньше кокса. Это важно, поскольку срок службы многих коксовых печей подходит к концу, и для их замены или технического обслуживания требуются значительные инвестиции.

- Система PCI менее затратна, чем стоимость дополнительной коксовой батареи. Более низкие капитальные затраты означают меньшую амортизацию и проценты, взимаемые с ДМ.

- Более высокая производительность ДП, то есть большее количество ТМ, производимого в день (в сочетании с другими операционными изменениями).

- Большая гибкость в работе BF. Например, ПУТ позволяет регулировать температуру факела, а тепловой режим в доменной печи можно изменить намного быстрее, чем это возможно за счет регулировки шихты в верхней части печи.

- Улучшено соответствие качества ТМ и содержания в нем кремния.

- Сокращение общих выбросов от сталелитейного завода, в частности, снижение выбросов при производстве кокса из-за снижения потребности в коксе.

История

Вдувание пылеугольного топлива было разработано в 19 веке, но не применялось для промышленного использования. В начале 1960-х годов технология PCI была успешно внедрена в компаниях AK Steel в США и Shougang в Китае. Хотя испытания, проведенные в то время в нескольких странах, показали, что технология пневматической транспортировки и закачки угля была доступна, но экономичность и относительная простота процесса были таковы, что закачка нефти и природного газа стала более популярной. В 1980-х годах интерес к PCI возрос, в основном из-за резкого роста цен на мазут в 1973 и 1979 годах, и его потенциал в качестве замены кокса начал реализовываться. В начале 1980-х годов по всей Европе и Японии были установлены установки для вдувания угля с производительностью впрыскивания обычно от 40 кг/т ТМ до 90 кг/т ТМ и коэффициентом замещения кокса порядка 0,9 кг кокса/кг угля. С тех пор этот процесс развивался очень быстро, и во второй половине 1980-х годов были успешные практики закачки угля с расходами от 180 кг/т ТМ до 200 кг/т ТМ. В девяностые годы технологии PCI стали зрелыми. Но реальный переход на PCI произошел только тогда, когда стоимость металлургического кокса начала расти из-за возросшего мирового спроса.

Уголь для PCI

Относительная важность различных аспектов качества угля для PCI менялась по мере совершенствования технологии закачки и увеличения скорости закачки. В конце 1970-х годов, вызванный нефтяным кризисом, возобновился интерес к PCI, и уголь стал рассматриваться как экономичная замена нефти. Поскольку воспламеняемость считалась важной, угли, используемые для PCI, были в основном энергетическими. В то время энергетический уголь был легко доступен и стоил гораздо дешевле, чем твердый и полумягкий коксующийся уголь.

После первоначального внимания к горючести закачиваемого угля основное внимание было направлено на понимание влияния качества угля на замену кокса. В течение этого периода было замечено, что угли с низким содержанием летучих (LV) давали лучшие коэффициенты замещения, чем угли с высоким содержанием летучих (HV).

Что касается измельчения угля, четырьмя основными рабочими параметрами измельчителя являются (i) скорость подачи, (ii) скорость потока воздуха, (iii) настройка классификатора, состоящего из циклона и рукавного фильтра, и (iv) давление измельчения (нагрузка на ролик/шар). Скорость подачи, давление измельчения и настройка классификатора напрямую влияют на нагрузку измельчителя и, следовательно, на необходимую мощность. Расход воздуха косвенно влияет на мощность измельчителя, так как влияет на эффективность классификатора.

Характеристики измельчения углей обычно описывают по результатам небольшого количества стандартных аналитических тестов. На основании этих результатов делаются прогнозы относительно ожидаемого поведения угля при измельчении. Существует общая тенденция сводить оценку измельчаемости углей к HGI (индекс измельчаемости Хардгроува), который является мерой измельчаемости угля. Измельчаемость является показателем и, следовательно, не имеет единиц измерения. Чем меньше HGI, тем тверже текстура угля и менее измельчаемый уголь. Измельчаемость является важным фактором для измельчения угля в пульверизаторе. Это влияет на качество продукта, энергопотребление и производительность.

Влажность угля влияет на пылеобразование угля. Необходимо уменьшить общую влажность, содержащуюся в угле, примерно до уровня равновесной влажности, чтобы уменьшить проблемы с обращением в мельнице-пульверизаторе, а также в бункерах. Влажность угля, выходящего из измельчителя, должна составлять две трети от равновесного уровня влажности. Количество влаги, подлежащее удалению в пульверизаторе, определяется уравнением «удаленная в пульверизаторе влага =(поступившая влага) – 2/3(равновесная влага)», где равновесная влажность для полубитуминозных и выше Марка углей приблизительно определяется уравнением 'равновесная влажность =0,69 + 0,84 х (воздушная мертвая влага) + 0,18 х квадратная (воздушная мертвая влага). Равновесное содержание влаги зависит от марки угля, мацерального состава и зольности.

Тип угля и его поверхностная влажность определяют требования к пылеулавливающей сушке. Осушающая способность данной конструкции измельчителя зависит от степени циркуляционной нагрузки внутри измельчителя, способности быстро смешивать возврат сухого классификатора с поступающим влажным угольным сырьем, а также от соотношения и температуры воздуха на входе, которые должна выдерживать конкретная конструкция измельчителя. .

Система процессов PCI

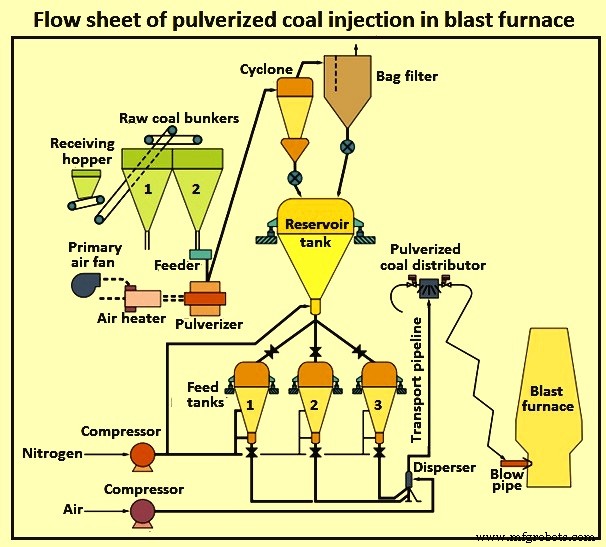

Технологическая система PCI состоит из ряда подсистем от приема угля до подачи угольной пыли в каждую фурму для выполнения требований PCI. Он состоит из шести подсистем, а именно (i) хранения и выгрузки сырого угля, (ii) измельчения и сушки сырого угля, (iii) транспортировки, хранения и подачи пылевидного угля в систему впрыска, (v ) равномерное распределение угольной пыли на каждую фурму, (v) сжигание угольной пыли и (vi) средства предотвращения взрыва. Важные характеристики системы процесса PCI описаны ниже.

Емкость резервуара рассчитана на большую вместимость, чтобы даже в случае прекращения работы одной из линий измельчения вдувание угля можно было продолжать до соответствующего изменения условий эксплуатации, таких как уменьшение количества руды, загружаемой в печь, или подготовительные работы. на продувку принимаются.

Имеются три питающих резервуара, один резервуар, из которого выгружается уголь, второй резервуар находится в резерве для выгрузки, а третий резервуар находится на стадии снижения давления, заполнения пылевидным углем и повышения давления после завершения загрузки.

Транспортный трубопровод, состоящий из трубопровода плотной фазы и трубопровода разбавленной фазы, обеспечивает бесперебойную транспортировку угля с малыми потерями давления. Трубопровод высокого давления между резервуаром-накопителем и фурмами не имеет подвижных частей, кроме запорной арматуры, что обеспечивает высокую готовность и облегчает контроль и техническое обслуживание.

Для процессов измельчения и хранения создается надежная система предотвращения взрыва путем установки глушителей взрыва, огнетушителей и т. д.

Для успешной работы системы PCI необходимо обращать внимание на различные явления, происходящие в БФ. Важными среди этих явлений являются (i) степень сгорания впрыскиваемого угля или поведение несгоревшей угольной мелочи в коксовом слое, которое влияет на распределение газового потока в зоне шихты, (ii) поведение золы расплавленного угля или возможность ее осаждения в нагнетательной трубе. -зона фурмы, (iii) проницаемость или распределение газового потока в зоне шихты, на которую влияет соотношение руда/кокс, увеличивающееся с увеличением скорости вдувания угля, и (iv) тепловые свойства, представленные температурой шихтового газа или отношением теплового потока, влияющими на реакции происходит в нижней части БФ.

Расположение инжекционной фурмы в нагнетательной трубе имеет важное значение и должно быть таким, чтобы обеспечить полное сгорание впрыскиваемого угля в зоне канала и одновременно избежать отложения угольной золы на конце нагнетательной трубы. Типичная схема процесса PCI показана на рис. 1.

Рис. 1. Типичная технологическая схема вдувания пылеугольного топлива в доменную печь

Процесс закачки угля

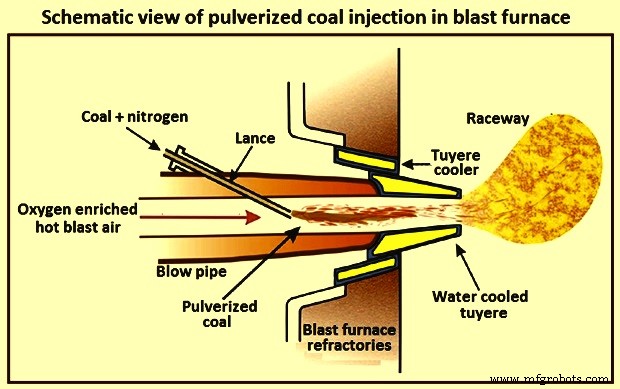

Процесс PCI основан на простой концепции переноса тонкоизмельченного (пылевидного) высушенного угля транспортирующим газом (обычно азотом) в доменную печь, где он распределяется по различным фурмам и впрыскивается через фурму в продувочную трубу. В продувочной трубе он смешивается с обогащенным кислородом воздухом горячего дутья и затем подается в ДП по желобу.

Сырой уголь поступает в приемный бункер. Он просеивается и обрабатывается для удаления посторонних материалов и хранится в бункерах сырого угля. Сырой уголь измельчается, сушится и затем пневматически транспортируется в классификатор в прямоточной системе. Уголь тщательно просушивают, чтобы предотвратить его заиливание и уплотнение. Пылевидный уголь помещается в единый резервуар-накопитель, где он хранится в инертных условиях.

Угольная пыль подается самотеком из резервуара-накопителя в питающие резервуары, которые затем нагнетаются под давлением инертным газом в рамках периодического процесса, при котором питающие резервуары заполняются, подаются, вентилируются или удерживаются, чтобы обеспечить непрерывный поток пылевидного угля в резервуар. БФ. Расход пылевидного угля регулируется давлением инертного газа в зависимости от изменения веса питательной емкости. Единый поток плотнофазного угля из питательного резервуара соединяется с транспортным газом (азотом) на смесительном тройнике.

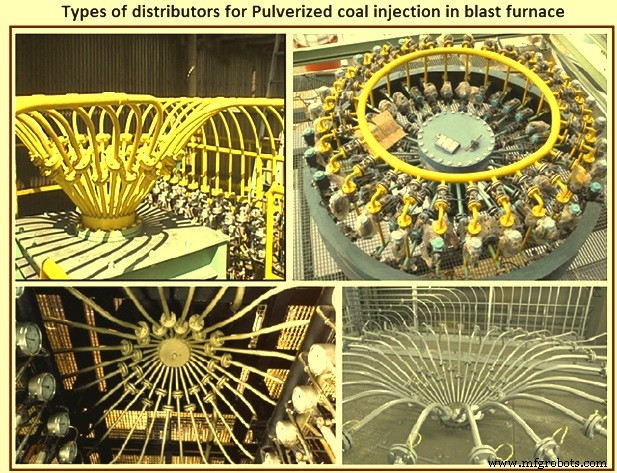

По единственной транспортной трубе угольно-газовая смесь подается к углераспределителю, расположенному на доменной печи (рис. 2). В распределителе единый поток угольно-газовой смеси автоматически разделяется на несколько равных потоков и подается по трубе в каждую фурму для вдувания в доменную печь. Система детектора блокировки предотвращает засорение фурмы.

Рис. 2. Типы дистрибьюторов

Процесс PCI имеет несколько важных характеристик. В системе с замкнутым контуром выбрасываемый из фильтра газ частично рециркулирует на вход пылеуловителя. Это создает инертное состояние, которое сводит к минимуму содержание кислорода в системе и снижает вероятность взрыва угольной пыли.

Отходящий газ доменной печи вместе с доменным газом (в случае необходимости) используется в качестве источника энергии для сушки угля, что снижает потребление первичной энергии. Влага угля может быть очень эффективно удалена из системы без использования охладителя газа или конденсатора. Использование инертного газа при эксплуатации резервуара-накопителя снижает риск возгорания и взрыва.

Общий вес закачиваемого угля точно контролируется системой тензодатчиков, которая непрерывно регулирует заданное значение. Параллельное расположение питающих резервуаров обеспечивает непрерывный поток угля в доменную печь. Система распределения угля проста и эффективна, в ней нет движущихся частей.

Скорость впрыска обычно регулируется путем изменения положения дозирующего клапана, установленного на выходе из питающих баков. Система обеспечивает равномерное распределение закачиваемого угля между общим количеством фурм и имеет встроенную возможность автоматического перераспределения общего количества закачиваемого угля в доменную печь в случае прекращения закачки в одну или несколько фурм по какой-либо причине.

Азот под давлением используется для вдувания пылеугольного топлива из питательной емкости в транспортный трубопровод. При небольшом количестве дополнительного транспортного газа угольная пыль транспортируется и впрыскивается в доменную печь в условиях плотной фазы. В таких условиях в углетранспортном трубопроводе достигается загрузка от 40 до 50 кг угля на кг газа.

Уголь транспортируется по трубопроводу со скоростью всего несколько метров в секунду. Низкая скорость транспортировки угля снижает износ трубопровода, тем самым увеличивая срок его службы. Плотная конвейерная система является мощной и может транспортировать пылевидный уголь на большие расстояния.

Равномерное распределение угольной пыли по фурмам очень важно. Для работы доменной печи с высоким КПД необходимо равномерное распределение шихты и газового потока в окружном направлении. В этом смысле скорость подачи пылевидного угля через каждую фурму должна быть как можно более равномерной. Желательна высокая точность распределения около 1,5 % (нормальная точность распределения воздуха горячего дутья составляет около 2,5 %), которая достигается с помощью распределителя (рис. 2). Схема вдувания угля в фурму и в желоб показана на рис. 3.

Рис. 3. Схема вдувания пылеугольного топлива в фурму и канал

Операция BF и PCI

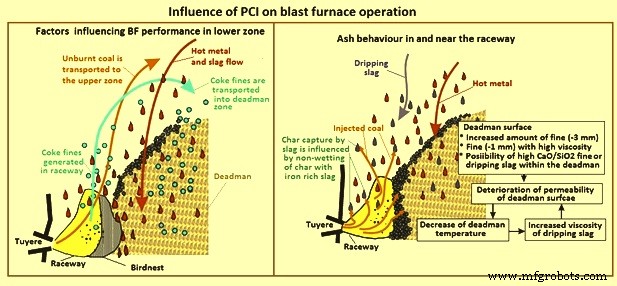

Замечено, что при скоростях ПИ более 140 кг/т ТМ происходят изменения в работе доменной печи. Некоторые из этих изменений включают (i) снижение соотношения кокс/руда, (ii) размер лотка, (iii) уменьшение проницаемости кокса, окружающего лоток, (iv) изменения в распределении температуры в лотке, (v ) механическое разложение кокса в канале и (vi) снижение температуры мертвого манипулятора. Все эти изменения взаимозависимы и зависят от свойств и количества закачиваемого угля, качества кокса и условий дутья.

Проницаемость – Потоки газа, жидкости и сход шихты внутри доменной печи носят динамический характер, что приводит к появлению и исчезновению неактивных зон в забое, глушителе или дымовой трубе. Для обеспечения высокой производительности и стабильной работы доменной печи с высокими скоростями ПИ критически важным требованием является постоянный поток угля и его свойства через каждую из фурм. Стабильное качество угля можно контролировать путем смешивания углей PCI и потока угля с помощью индивидуального контроля на каждой фурме. Свойства угля могут влиять на сложные газовые, жидкие и твердые потоки в нижней зоне доменной печи (рис. 4), но это влияние незначительно, если достигается стабильный поток и качество угля. Закачиваемый уголь может влиять на проницаемость в нижней зоне по следующим причинам.

- Горючесть, влияющая на количество несгоревшего материала (обугливания и сажи), выходящего из дорожки качения.

- Образование коксовой мелочи в желобе происходит за счет энергии, сообщаемой коксу импульсом взрыва. Количество образовавшейся мелочи зависит от качества кокса. На импульс взрыва влияет степень возгорания внутри фурмы.

- Вязкость шлака влияет на поток шлака и ТМ через мертвую зону и проникновение горячих газов из дорожки качения в мертвую зону, что дополнительно снижает вязкость шлака в мертвой зоне.

Могут быть внесены эксплуатационные изменения, направленные на снижение проницаемости при высоких скоростях закачки. Например, центральная загрузка кокса увеличивает проницаемость шахты доменной печи, а увеличение глубины канала улучшает проницаемость и снижает тепловые потери. Некоторые влияния PCI на работу BF показаны на рис. 4.

Рис. 4. Влияние PCI на работу BF

Влияние несгоревшего угля – При низких скоростях ПВК коксовая мелочь, образующаяся в туннеле, расходуется на сжигание, растворопоглощение и другие реакции в нижней зоне доменной печи. Было замечено, что при увеличении скорости PCI увеличивается перенос мелких частиц из верхней части BF, а также увеличивается физическая глубина дорожки качения и нестабильность BF. Однако повышенный перенос углерода представляет собой мелкий кокс с небольшим количеством сажи и незначительным количеством несгоревшего кокса. Необожженный уголь может быть полезен, так как в его присутствии повышается износостойкость кокса. Такое поведение, по-видимому, ограничивается коксом с низкой реакционной способностью и высокой прочностью.

Горючесть угля – Замечено, что горючесть вдуваемого угля на уровне фурмы снижается с увеличением скорости вдувания или уменьшением содержания летучих веществ в угле. Однако горючесть угля на высоте 700 мм над фурмой составляет более 95 % для всех углей из-за реакции растворения несгоревшего полукокса. Несгоревший уголь, не израсходованный в результате реакции потери раствора, задерживается в доменной печи или выходит в виде пыли. Было подсчитано, что максимальная скорость впрыска, которую можно получить, составляет 230 кг/т ТМ при полноте сгорания 75 %.

Интенсивное горение внутри фурмы и канала приводит к повышенному выделению летучих. При оценке характеристик низколетучих углей было обнаружено, что отношение высвобождаемых летучих веществ к ближайшим летучим веществам (VM) угля значительно увеличивается с сортом (содержанием углерода) угля при высоких скоростях нагрева. Имеются явные свидетельства дробления горящих частиц. Поток несгоревшего полукокса из кабелепровода влияет на проницаемость нижней зоны и мертвой зоны БФ.

Фрагментация угольной частицы может происходить при дегазации (первичная фрагментация) и при горении угля (вторичная фрагментация). На первичную фрагментацию влияет ВМ угля. Крупные частицы полукокса производят гораздо больше частиц летучей золы, чем мелкие. Марка угля также имеет большое влияние. Степень фрагментации имеет тенденцию к увеличению с увеличением сорта угля и к уменьшению с увеличением содержания золы.

В доменной печи высокая скорость нагрева, высокие температуры, обогащение кислородом и, как правило, более высокосортные угли, используемые для ПВК, способствуют первичной фрагментации внутри фурмы. В этих условиях внешняя поверхность частицы может упрочняться за счет реакции с кислородом или термического отжига до полного удаления летучих компонентов внутреннего ядра частицы. Это приводит к взрывному дроблению частицы.

Реакционная способность угля увеличивается с содержанием летучих веществ в угле из-за изменений в морфологии угля, однако при повышенных температурах, относящихся к сжиганию угля в траншее, химическая активность имеет очень небольшое значение, поскольку скорость горения ограничена скоростью диффузии кислорода в частица и время выгорания больше зависят от размера частиц и концентрации кислорода. Высокое содержание золы в полукоксе отрицательно влияет на процесс горения. Горючесть низковольтного угля можно улучшить путем смешивания с высоковольтным углем, так как высоковольтный уголь сокращает время воспламенения и повышает температуру внутри фурмы.

Состав золы несгоревшего полукокса может влиять на каталитический эффект золы на реакцию потери раствора. В зависимости от своего состава зола может также замедлять превращение углерода из-за закупорки пор обугленного угля вследствие увеличения доли образования шлака в частицах обугленного угля. Хотя большая часть полукокса расходуется на реакции в печи из-за значительно более высокой реакционной способности полукокса по сравнению с коксом, обычно считается, что несгоревший полукокс играет важную роль в дезактивации глушителя за счет снижения проницаемости смертник к потоку газа и жидкости. Считается, что снижение проницаемости увеличивается с увеличением скорости закачки, так как горючесть угля снижается из-за уменьшения коэффициента избытка воздуха. Часть несгоревшего полукокса может быть захвачена капающим шлаком, хотя количество этого захваченного полукокса зависит от несмачиваемости полукокса шлаками с высоким содержанием железа.

Фрагментация угля/кокса и горение, контролируемое диффузией, являются основными причинами того, что ВМ мало влияет на горючесть углей PCI.

Отложение несгоревшего угля в доменной печи – Отложение несгоревшего угля и коксовой мелочи в нижних зонах доменной печи представляет собой сложное явление, состоящее из нескольких механизмов генерации, таких как реакция, многофазный поток, накопление и повторный унос. Как измерениями в доменной печи, так и численно было показано, что форма и размер дорожки качения динамически изменяются по мере накопления и повторного уноса порошка в нижней зоне. Эти изменения имеют примерно два периода:более короткий период представляет собой обычные колебания внутри дорожки качения, а более длительный период соответствует большому изменению потока из-за накопления порошка. Именно большое изменение расхода газа может привести к высоким скоростям газа вблизи стенки доменной печи, что приведет к более высоким потерям тепла и износу стенок доменной печи.

Накопление порошка в уплотненном слое исследовано экспериментально и численно. Экспериментальная работа в двухмерном уплотненном слое с использованием частиц размером 3 мм и порошка размером 0,075 мм показала влияние загрузки порошка и приведенной скорости газа на накопление порошка в области, соответствующей дну и птичьему гнезду дорожки качения. Влияние различной формы когезионной зоны на накопление частиц также было показано экспериментально. Численный анализ может показать почти то же поведение накопления, что и экспериментальные данные испытаний. Этот численный анализ также показал значительное влияние размера порошка на скопление порошка в мертвой зоне.

Проведенный численный анализ влияния мелкодисперсного порошка (несгоревшего угля и мелкого кокса) показал, что несгоревший полукокс и мелкодисперсный кокс, имеющие разный диаметр и плотность, имеют разные режимы течения, площади накопления и зоны реакции. Плотность генерируемого порошка оказывает значительное влияние на картину потока порошка, особенно для более крупных частиц. Когда частицы порошка становятся крупнее 1 мм, они имеют тенденцию к осаждению из восходящего потока газа и опусканию в мертвец, ухудшая его проницаемость. Любой несгоревший уголь преимущественно выносится газовым потоком в верхнюю часть доменной печи, где он вступает в реакцию с капающими ТМ и/или газом. Имеются некоторые свидетельства существования птичьего гнезда с очень высоким содержанием мелочи. Величина мелочи зависит от качества кокса и уровня PCI. Большие и более тяжелые частицы кокса имеют тенденцию покидать газовый поток и накапливаться в мертвой зоне, оказывая отрицательное влияние на более низкую проницаемость зоны.

Недавний численный анализ и физический образец подтвердили, что количество несгоревшего угля, скопившегося в мертвой зоне, относительно невелико и не увеличивается с увеличением скорости PCI. Таким образом, несгоревший уголь мало влияет на нижнюю часть печи и на увеличение сопротивления проницаемости. Скорее всего, отложение мелкого кокса оказывает более существенное влияние на проницаемость доменной печи, чем несгоревший полукокс.

Влияние свойств кокса – Часто утверждается, что потребность в высококачественном агломерате и коксе необходима для достижения высоких скоростей ПИ и поддержания высокой производительности. Наиболее важно улучшить общую проницаемость БФ для достижения высокой производительности при высоких скоростях PCI. Обычно в доменных печах с высокой производительностью PCI используется высокопрочный кокс (с точки зрения показателя барабанного индекса) и агломерат с низким содержанием SiO2 и низким содержанием AL2O3 с превосходными свойствами восстановления при высоких температурах. Несколько азиатских ДП достигают высокой производительности с нормами PCI, превышающими 200 кг/т ТМ, за счет использования высококачественного сырья.

На основании промышленного опыта было замечено, что размер кокса bosh увеличивается с увеличением прочности в холодном состоянии (I40), увеличивается с увеличением прочности в горячем состоянии (CSR), увеличивается с размером крупного кокса и уменьшается с увеличением скорости PCI. Результаты фурменного сгребания на «Корус Эймёйден ДП» показали, что одна точка I40 приводит к увеличению на 1,5 % кокса свыше 40 мм2. Установлено отсутствие зависимости между скоростью вдувания угля и количеством мелкого кокса на фурменном уровне. Данные для впрыска и I40 показывают, что максимальное разложение кокса происходит при скорости PCI около 120 кг/т ТМ.

Исследование, изучающее поведение кокса в нижней зоне доменной печи при высоких скоростях PCI, показало, что преимущественно расходуется уголь. Это снижает концентрацию CO2 вокруг частицы кокса и расширяет реакционный слой кокса вокруг поверхности и внутрь частицы. В присутствии нагнетаемого полукокса повысилась износостойкость кокса и увеличился общий объем пор в коксе. Эта повышенная стойкость к истиранию при увеличении скорости PCI может быть причиной увеличения размера кокса при высоких скоростях PCI.

Анализ образцов кокса, отобранных на уровне фурм, показал, что при высоких скоростях ТКН высокотемпературные свойства (CSR и CRI) оказывают большее положительное влияние на проницаемость, чем свойства хладопрочности. Кажется, что проницаемость не улучшается после значения CSR примерно от 65 % до 70 %.

В исследовании, основанном на данных нескольких БФ с нормой ЧКВ выше 170 кг/tHM, у БФ показатель очага (HI =CRI – 2,5 x CSR + 100 %) выше 97 %, хотя четкой связи между HI и скоростью инъекций не выявлено. был найден. Также было замечено, что производительность увеличивается с HI. Также было высказано предположение, что при высоких скоростях PCI кокс должен сопротивляться истиранию (низкий I10) и иметь высокий CSR.

В исследовании, изучающем влияние качества кокса на производительность доменной печи, был разработан глобальный индекс качества кокса. Этот индекс дает представление об изменении температуры на дне доменной печи и, следовательно, дает представление о проницаемости очага и ствола доменной печи. Этот глобальный показатель качества кокса определяется уравнением Iglobal.coke =0,5 x [(I40 – 3,42 x I10 + 100) + (CSR – 2,6 x CRI + 100)]. Изменение тепловыделения в нижней части доменной печи можно объяснить изменением общего кокса. Этот индекс используется на некоторых заводах для определения стратегии работы доменных печей, если Iglobal.coke низкий, скорость вдувания угля и производительность снижаются. Считается, что добавление несгоревшего угля к существующей коксовой мелочи приводит к снижению проницаемости в мертвой зоне, что приводит к снижению стабильности коксового слоя.

Однако установлено, что проницаемость снижается с увеличением содержания ВМ и более мелкой фракции пылевидного угля. Объяснение этому заключается в том, что по мере увеличения горючести угля (повышенное содержание летучих веществ и/или более тонкий помол) внутри фурмы происходит большее сгорание, что приводит к впрыскиванию большего объема газов в канал, что приводит к увеличению импульса взрывной волны. Этот больший импульс взрыва вызывает увеличение глубины канала и усиление разложения кокса в канале, что приводит к увеличению уноса коксовой мелочи.

В исследовании, изучающем влияние энергии взрыва на формирование дорожки качения, была замечена линейная зависимость между энергией взрыва и глубиной дорожки качения. Двумерная модель шахты показывает линейную зависимость между скоростью взрыва и глубиной шахты для постоянного размера кокса и размеров доменной печи. В другом исследовании было смоделировано увеличение неустойчивости мертвого манипулятора и деградации кокса из-за увеличения импульса взрыва. Эти модели показывают, что глубина канала увеличивается линейно со скоростью дутья при постоянной прочности кокса.

По данным различных исследований оценено изменение импульса взрыва в зависимости от содержания углерода в закачиваемом угле. Это может показать, как марка закачиваемого угля влияет на образование коксовой мелочи. Типичный уголь с высоким содержанием летучих мышей дает в два раза больше коксовой мелочи, чем уголь с низким содержанием летучих мышей PCI, из-за увеличения импульса взрыва в результате сгорания летучих веществ внутри фурмы. Эксплуатационные данные показывают, что при расходах закачки около 170 кг/тнм проницаемость и продуктивность увеличиваются при увеличении глубины проходки (большем импульсе взрыва). Расширение дорожки качения уменьшает зону мертвого человека и, следовательно, увеличивает площадь, через которую могут опускаться ТМ и шлак, а поток газа может подниматься.

В Европе прочность холодного кокса, а в Японии прочность горячего кокса используется в качестве параметра кокса для контроля качества кокса на многих заводах, работающих с высокими показателями PCI. There is evidence that coke strength alone is not sufficient to predict the degradation of coke due to physical and chemical mechanisms.

Influence of coal ash chemistry on slag viscosity – The viscosity of the slag can influence the BF productivity since the productivity is related to the flooding phenomenon which can occur in the lower zone of the BF. The slag viscosity can adversely influence the permeability and the liquid flooding factor. Tuyere samples from a Japanese BF has given a valuable insight into the influence of the ash from injected coal on the physical properties of the dripping slag and the permeability of the region surrounding the raceway for a high productivity and operations with high PCI rates.

In recent years, there have been several studies into to the prediction of slag viscosities due to its importance to the flow behaviour of slag in the BFs. In one of the study, a quasi-chemical viscosity model has been developed for fully liquid slags in the Al2O2-CaO-FeO-MgO-SiO2 system, which has shown good agreement between experimental data and predictions over the whole compositional range. The composition of the slag influences the liquidus temperature in SiO2-CaO-MgO-Al2O3 systems. A slag critical temperature at which the viscosity of the slag abruptly changes has been described. At a basicity of less than 1.3, the critical temperature is around 1340 deg C and at a basicity of over 1.3, the critical temperature is around 1380 deg C. Lowering the MgO content of the slag decreases the slag viscosity but the temperature of the slag is the major factor.

A laboratory study has shown that mixing of pulverized fluxes with ash from coke and coal reduces the melting point of the tuyere slag by more than 200 deg C. At the same time slag viscosity is highly improved. In another study the reactions at the interface of unburnt char and iron have been examined. It has been found that the dissolution of carbon into the liquid iron is influenced more by the chemistry of the ash layer that formed at the interface than other factors. An increase in silica content slows the carbon dissolution. Silicon vaporization can occur in some coals. Further, it has been shown that the formation of ferritic iron at the surface can also slow the carbon dissolution.

The alkalis from coke or PCI which are of the most interest to BF operators are Na2O and K2O. Within the BF there is a re-circulation of the alkalis as the alkali vapours produced in the lower section of the furnace are condensed in the upper region of the furnace. High alkali load can lead to the formations of scabs (skulls) on the BF wall leading to BF irregularities like hanging and slipping. The chlorine content of the injected coal can increase the recirculation of alkalis within the BF. The level of re-circulating load can be controlled by adjusting slag volume and the chemistry.

The results of a study into the influence of alkalis in BFs indicate that decreased slag basicity, decreased hearth temperature, increased top gas temperatures, use of low alkali-burden are important factors in the control of alkalis in the BF. The most effective control is to limit alkali input to 2.0 kg/tHM to 2.5 kg/tHM. The main interaction of alkalis with coke occurs as the coke passes through the re-circulating zone becoming enriched in alkalis. This weakens the coke and makes it more susceptible to breakage. The extent of this effect probably depends on the type of carbon texture. The coke loses its alkalis as it proceeds down the furnace through the high temperature zone near the raceway.

With PCI the alkalis from the injected coal evaporate in the raceway and then due to the temperature drop condense in the deadman zone. The peak values of alkalis contents are around 2 m from the tuyere nose. The build-up of alkalis within deadman zone can lead to permeability problems associated with the HM flow to the hearth. In one of the studies on the effect of chlorine and alkali on BF operation, it has been found that a reduction of chlorine and alkali inputs improved BF permeability.

Производственный процесс

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Вдувание коксового газа в доменную печь

- Факторы, влияющие на расход кокса в доменной печи

- Доменная печь и ее конструкция