Литье и прокатка тонких слябов

Отливка и прокатка тонких слябов

Для производства плоского проката жидкая сталь обычно отливается в виде слябов толщиной от 150 мм до 350 мм на машинах непрерывного литья слябов. Эти слябы проверяются, зачищаются и затем повторно нагреваются в печи для повторного нагрева слябов до температуры прокатки перед прокаткой в горячекатаные рулоны на полунепрерывных или непрерывных станах горячей прокатки. Разработка технологии литья и прокатки тонких слябов (TSCR) является шагом вперед к сокращению количества технологических операций при производстве горячекатаных рулонов (HRC). Первоначально технология TSCR была разработана с основной целью снижения капиталовложений и производственных затрат, но сегодня она стала одним из наиболее перспективных способов производства для поддержания стали в качестве ведущего материала в технологическом применении и считается технологией, которая достигла высокая степень зрелости. Скорость разливки 6,0 метров в минуту (м/мин) для сляба толщиной 50/55 мм в наши дни довольно распространена.

Первоначально по технологии разливки тонких слябов разливали только простые углеродистые стали товарного качества. Но в настоящее время большинство марок стали, включая низко-, средне- и высокоуглеродистые стали, марки стали HSLA (высокопрочные низколегированные), марки стали для трубопроводов и марки стали для автомобильного применения, включая марки IF (без пор), могут разливаться через тонкие слябы. маршрут кастинга. Фактически эта технология принесла сдвиг парадигмы в технологии литья и прокатки стали. Технология литья и прокатки тонких слябов стала возможной благодаря нескольким улучшениям в процессах литья и прокатки, которые включают (i) конструкцию формы, (ii) гидравлические колебания формы, (iii) использование электромагнитных тормозов (EMBR), (iv ) использование устройства для удаления накипи высокого давления и роликовой боковой направляющей (кромкообрезной станок) на мельнице, (v) динамическое жидкостное измельчение сердцевины (LCR), (vi) качество формовочного порошка и модернизированный SEN, а также (vii) охлаждение распылением воды.

Основные преимущества технологии TSCR по сравнению с литьем толстых слябов и горячей прокаткой включают (i) снижение капитальных затрат, (ii) сокращение рабочей силы, (iii) сокращение требуемой площади, (iv) повышение выхода конечного продукта из жидкого стали, (v) снижение удельного расхода топлива и (vi) снижение удельного энергопотребления.

История

Реализация концепции TSCR не имела успеха до середины восьмидесятых годов из-за многочисленных технологических проблем, связанных с этой технологией. Первый прорыв в этом направлении был совершен в октябре 1985 года компанией SMS Schloemag-Siemag, когда на экспериментальной установке в Кройцталь-Бушхуттене была отлита первая тонкая плита толщиной 50 мм. Этот успех был достигнут с помощью запатентованной формы в форме воронки и оптимизированного погружного входного сопла. Компания SMS Schloemag-Siemag дала этой технологии название «Производство компактных полос (CSP)». Первая установка CSP была заказана в конце 1987 г. и введена в эксплуатацию на предприятии Nucor Steel в Кроуфордсвилле, штат Индиана, в июле 1989 г. Через несколько дней после ввода в эксплуатацию литейная машина сломалась из-за неопытности операторов. Это влияет на быстрое принятие этой технологии. Почти в то же время Mannesmann Demag и группа Arvedi интенсивно разрабатывали технологию In-line Strip Production (ISP). Разработка ISP началась в 1988 году на основе патента Арведи-Маннесмана. В 1992 году компания Arvedi построила прототип установки ISP на своем заводе в Кремоне, где была проведена большая часть разработки этого процесса. В 1994-95 годах завод-прототип завершил первый этап своей разработки. Позже, на основе технологии ISP, Acciaieria Arvedi разработала новый процесс литья/бесконечной прокатки тонких слябов под торговой маркой Arvedi ESP. С помощью этого процесса производится полоса толщиной 0,8 мм. Voest Alpine (VAI) из Австрии (теперь Primetals Technologies) и Danieli из Италии также разработали технологии литья и прокатки тонких слябов. Технология VAI известна как технология непрерывного литья и прокатки тонких слябов (CONROLL) и позволяет производить слябы толщиной до 125 мм. Это скорее плиты средней толщины. Технология, разработанная Даниэли, была известна как непрерывная гибкая прокатка тонких слябов (fTSR) и позволяет производить слябы толщиной от 70 мм до 90 мм. Внедрение технологий TSCR получило значительный импульс после того, как Китай и Индия начали массово расширять производство стали. Сегодня трехлинейная установка TSCR на основе технологии CSP была установлена в ESSAR, Гуджарат, Индия (теперь Arcelormittal Nippon Steel India Limited).

Процесс TSCR претерпел чрезвычайно динамичное развитие, в основном в отношении производительности на завод, доступности, затрат на переработку, ассортимента производимых марок стали, размеров, близких к размеру формы, геометрии полосы, параметров качества и характеристик поверхности. Сегодня технология TSCR используется для производства не только сталей с низким и средним содержанием углерода, но также нержавеющих ферритных и аустенитных марок и кремнистых сталей с ориентированным зерном. Предшествующие этапы и последующие установки по обработке горячекатаного проката также претерпели дальнейшее развитие, при этом проектирование и технология завода адаптировались к продуктам завода CSP, например, толщина горячекатаного проката уменьшилась примерно до 1 мм.

Металлургические и другие важные особенности процесса TSCR

При обработке стали в процессе TSCR от промежуточного ковша до моталки существует несколько металлургических и других важных особенностей процесса, как описано ниже.

- Быстрое затвердевание тонкой пластины улучшает дендритную структуру. Коррекция дендритной структуры способствует более однородной структуре.

- Неметаллические включения мелкие и шаровидные, сохраняют свою форму во время горячей прокатки и способствуют изотропным свойствам (таким как ударная вязкость, изгибаемость и т. д.).

- Все добавленные микролегирующие элементы остаются в растворе. Из-за высокой температуры литого сляба перед горячей прокаткой предотвращается преждевременное осаждение.

- Для минимизации трудностей литья в перитектической области содержание углерода во многих микролегированных сталях ограничено от 0,05 % до 0,06 %. Это ограничение повышает прочность и свариваемость.

- Высокая температура плиты при изгибе и разгибании сводит к минимуму склонность к образованию поперечных трещин.

- Температура в уравновешивающей печи зависит от микролегирующего элемента и предназначена для поддержания микросплава в растворе.

- Прямая зарядка является основным фактором, снижающим потребление энергии при горячей прокатке.

- При прокатке тонких слябов деформация на начальных проходах часто превышает 50 %. Сильная деформация при высоких температурах необходима для измельчения крупных аустенитных зерен (более 1000 микрометров) путем рекристаллизации.

- Измельчение и однородность аустенитных зерен является необходимым условием для тонкой ферритной структуры размером от 4 до 5 микрометров.

- Ускоренное охлаждение на выпускном столе и при охлаждении аустенита дополнительно измельчает феррит.

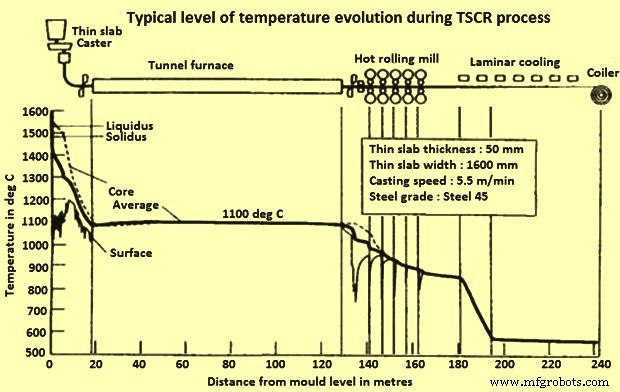

Производственный процесс и типичный уровень изменения температуры в процессе TSCR показаны на рис. 1.

Рис. 1. Типичный уровень изменения температуры во время процесса TSCR

Более быстрое затвердевание в TSCR обеспечивает более однородную более тонкую структуру. Мелкое расстояние между ветвями вторичных дендритов (SDAS), достигаемое за счет быстрого затвердевания при литье, способствует более однородной структуре с меньшим количеством микрорасслоений, чем при обычном литье. Микросегрегация - это разделение между дендритными плечами, при котором минимальная концентрация растворенного вещества находится в центре ветвей дендритов, а максимальная концентрация растворенного вещества - между плечами. Фактически SDAS является мерой неоднородности при непрерывной разливке слябов. При литье тонких слябов используется система «восстановления с жидким сердечником» (LCR). Уменьшение жидкого стержня позволяет уменьшить толщину слитка под формой, в то время как стержень все еще находится в жидкой фазе. Как правило, первый сегмент в системе направления пряди можно отрегулировать для достижения желаемого уменьшения толщины пряди. Различные процессы TSCR описаны ниже.

Производство компактных полос

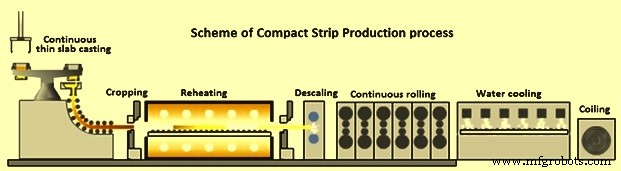

Основной концепцией технологии CSP является достижение максимальной экономической эффективности за счет объединения трех стадий процесса, а именно (i) литья, (ii) выравнивания температуры и (iii) горячей прокатки. Жидкая сталь после выплавки стали разливается в промежуточный ковш машины непрерывного литья заготовок (МНЛЗ). В этой технологии жидкая сталь разливается в слябы требуемой толщины от 50 мм до 90 мм. Затем сляб обрезают до нужной длины и транспортируют в туннель или уравновешивающую печь, обычно установленную при температуре 1150°C. В этот момент сляб показывает размер аустенитных зерен от 500 микрометров до 1000 микрометров. После 20-минутной выдержки в печи сляб покидает печь и подвергается обрезке. Горячий тонкий сляб затем поступает в чистовой стан при температуре около 1000 ° C. Сляб прокатывается в горячекатаную полосу (толщина от 0,8 мм до примерно 16 мм и ширина от 800 мм до 1880 мм), когда он проходит через чистовой стан 5, 6 или даже 7 стендов. Горячая полоса после прокатки поступает на разгрузочный стол (ROT), где подвергается ламинарному охлаждению до температуры смотки. Затем его скручивают до комнатной температуры. Схема процесса CSP представлена на рис. 2.

Рис. 2 Схема процесса производства компактной стали

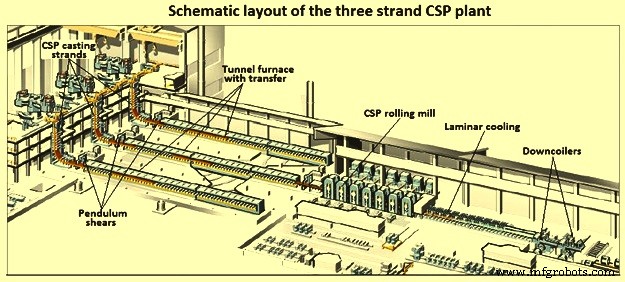

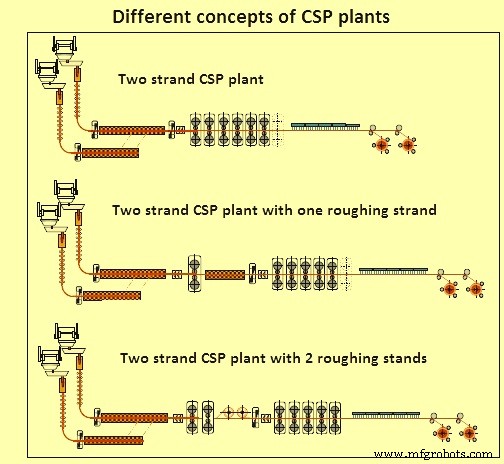

Основными элементами процесса CSP являются башня ковша, кристаллизатор, система направления ручья, узел тянущих валков, маятниковые ножницы, нагревательная печь с передаточной тележкой для соединения двух разливочных клетей, прокатный стан с 5-7 клетями, охлаждение полосы и моталки. Процесс имеет гибкую настройку толщины сляба во время литья за счет восстановления жидкого стержня, что позволяет адаптироваться к конечной толщине полосы, а также к толщине отливки и скорости литья. Горячие полосы толщиной 1 мм можно удобно прокатывать в горячем состоянии по этой технологии. CSP использует системы контроля профиля и плоскостности, использующие для регулировки хорошо известную технологию CVC. Мощности одноручьевой установки составляют до 1,5 млн. тонн в год (млн тонн в год), двухручьевой установки - до 3 млн тонн в год и трехручьевой установки - до 4 млн тонн в год. Схематическая компоновка трехниточной установки CSP показана на рис. 3, а различные концепции установок CSP показаны на рис. 4.

Рис. 3. Схематическая компоновка трехниточной установки CSP

Рис. 4. Различные концепции заводов CSP

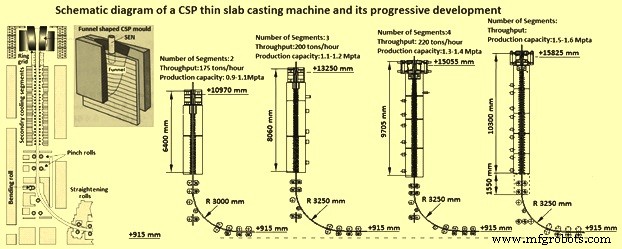

Сердцем процесса CSP является запатентованная форма воронки длиной 1100 мм из хром-циркония-меди (рис. 5). Подача жидкой стали осуществляется через погружной входной патрубок (ППН) в пределы узкой полости кристаллизатора путем развальцовки входного патрубка кристаллизатора в виде воронки. Эта воронка заканчивается примерно на середине длины формы, за которой широкие боковые стенки форм параллельны и разделены толщиной, равной толщине тонкой плиты. Стороны стенки формы скошены, чтобы компенсировать усадку затвердевающей стали. Из-за быстрого затвердевания тонкого сляба необходимо обеспечить направление ручья на длину от 4,5 м до 5 м только при высокой скорости разливки 6 м/мин.

По сравнению с оригинальной конструкцией литейная машина CSP претерпела значительные изменения в отношении конфигурации воронкообразной формы, длины направляющей ручья, технологических контуров управления, а также гибкости в отношении производительности и толщины отливки. . На работающих сегодня литейных заводах длина направляющей ручья увеличена примерно с 6,0 м до 9,7 м (рис. 5). Данная разработка реализована при сохранении вертикальной концепции со всеми ее аппаратными и металлургическими преимуществами. Решающим шагом стало дальнейшее развитие пресс-формы с U-образной рамы на двойную или O-образную раму. Эта инновационная форма закреплена по центру, в то же время заметно повышая устойчивость всей конструкции. В раме есть боковые окна для размещения хомута, если и когда используется электромагнитный тормоз (EMBR).

Рис. 5. Принципиальная схема машины для литья тонких слябов CSP и ее прогрессивное развитие

Технологические контуры управления МНЛЗ систематически расширялись с целью достижения максимальной эксплуатационной надежности и оптимального качества продукции. Это в основном относится к контролю уровня формы, гидравлическому осциллятору формы, восстановлению жидкого стержня (LCR), а также к измерению плотности теплового потока в форме и раннему обнаружению прорыва, а также к динамическому контролю окончательного затвердевания с целью обеспечения высокого качества. температура сляба на входе в туннельную печь. Прямая связь литья и прокатки создает дополнительный потенциал в отношении пропускной способности и конечных размеров. LCR позволяет задать оптимальную толщину сляба для достижения предельных размеров, максимальной пропускной способности или требуемой степени профилирования в процессе литья.

Развитие прокатного стана CSP идет в ногу с требованиями рынка. Наилучшим решением для удовлетворения различных требований и включения широкого ассортимента готовой продукции является компактная компоновка прокатного стана с шестью или семью клетями в зависимости от номенклатуры продукции. Чтобы получить минимальную толщину готовой полосы до 0,8 мм, используются различные входные толщины слябов, а диаметры рабочих валков и материалы валков оптимизируются таким образом, чтобы использовались два или три разных диаметра валков. Технология CVC (бесступенчатая регулировка гребня), которая уже доказала свою эффективность на обычных станах горячей прокатки, была усовершенствована с развитием чистовых станов CSP. Результатом стал так называемый процесс «CVC Plus», который отличается значительно более широким диапазоном регулировки для управления профилем до 190 % диапазона настройки CVC.

Использование более эффективных систем межклетьевого охлаждения позволяет осуществлять ферритную прокатку сверхнизкоуглеродистых сталей, а также термомеханическую прокатку сталей HSLA. Летучие ножницы, установленные перед роторной моталкой и/или двумя нижними моталками, обеспечивают возможность полубесконечной прокатки тонкой полосы. Системы быстрого охлаждения после последней клети или в задней части линии охлаждения обеспечивают большую гибкость при использовании кривых зависимости температуры от времени для достижения определенных свойств полосы и обработки многофазных сталей.

Возможность прокатки до конечной толщины менее 1,5 мм является особенностью процесса CSP, и для этого были специально разработаны технологические пакеты, однако, в зависимости от исходной толщины, изменения температуры, распределения обжатия и скорости прокатки, минимальные конечная толщина до 0,8 мм может быть достигнута при аустенитных температурах чистовой прокатки.

По сравнению с традиционным производством горячекатаной полосы достижимая толщина может быть на 50 % меньше, в зависимости от используемой марки стали. Это, в свою очередь, повышает требования к прокатному стану CSP, особенно с точки зрения потребляемой силы и энергии, износа валков преимущественно в поздних клети и плоскостности полосы. Смазка зазора между валками применяется для минимизации износа, уменьшения силы и крутящего момента, разделяющих валки, а также для улучшения поверхности полосы. Для измерения и контроля плоскостности на нескольких станах установлены сегментные петлители, которые определяют не только межклетевое натяжение, но и распределение натяжения полосы по ширине, а также активируют функцию изгиба рабочих валков с целью контроля плоскостности.

Однако, несмотря на эти меры, для очень тонкой полосы трудно добиться высокой плоскостности полосы после ее охлаждения. Лента, хотя она и остается плоской на выходном рольганге, потому что она находится под натяжением, может иметь волнистые края при последующем разматывании. Маскировка краев была разработана для защиты плоскостности охлаждаемой полосы. Регулируемые направляющие пластины под группами охлаждения с ламинарным потоком предотвращают попадание воды на края полосы и позволяют улучшить плоскостность с 250 единиц I до 25 единиц I (I-Units — это точное количественное измерение плоскостности. Это безразмерное число, которое включает в себя как высоту, так и длину от пика до пика повторяющейся волны).

Контуры управления, установленные на прокатном стане CSP, постоянно обновляются до фактического технологического состояния. Они служат не только для определения стратегии прокатки, расчета графика проходов и настройки прокатного стана, но, главным образом, для достижения требуемых параметров готового продукта, таких как профиль, контур и плоскостность, для контроля массового расхода, для управления станом и т.д. как для достижения требуемой конечной толщины, так и для обеспечения минимальных допусков на эти параметры. Механические свойства готовой полосы в значительной степени зависят от температуры чистовой прокатки и смотки, а также от стратегии охлаждения. Подходящие модели физических процессов были разработаны и адаптированы к постоянно растущим требованиям к продукции.

Горячекатаная полоса, произведенная по технологии CSP, особенно полоса в нижнем диапазоне толщин до 0,8 мм, стала оказывать влияние на проектирование последующих технологических стадий, таких как травление и цинкование. Типичным примером комбинированной конфигурации установки является линия травления и цинкования горячекатаной полосы, введенная в эксплуатацию в компании Wuppermann в Нидерландах в 2000 году, которая травит и оцинковывает горячекатаную полосу толщиной от 0,8 мм до 3,0 мм. Также в технологические линии данного типа можно интегрировать одну или две клети холодной прокатки.

Поточный процесс производства полос

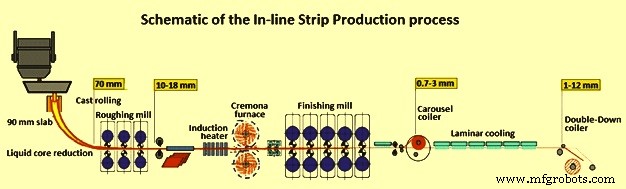

В процессе поточного производства полосы (ISP) производится горячекатаный рулон до готовой толщины 1 мм. Одной из самых поразительных характеристик процесса ISP является общая компактность установки. Линия длиной всего 180 м от жидкой стали до горячекатаного рулона считается самой короткой полосовой линией в мире. Эта характеристика является результатом трех важных особенностей процесса ISP, а именно (i) непрерывной разливки с восстановлением жидкого ядра во время затвердевания сляба, (ii) прямой связи между разливкой стали и начальной прокаткой сляба и (iii) использования компактного индукционного нагревателя в сочетании с с двумя змеевиковыми печами вместо длинных туннельных печей на входе в стан горячей прокатки.

Жидкая сталь отливается в изложницу с многогибочным механизмом с сервогидравлическим колебанием и выходной толщиной 70 мм. Сляб подвергается мягкому обжатию по мере продвижения по разливочной машине радиусом 5,2 м до выхода со скоростью 5,5 м/мин и максимальной толщиной 55 мм. Насадка промежуточного ковша предназначена для обеспечения равномерного роста скорлупы и отливки длинных последовательностей.

Сразу же после выхода из разливочной машины сляб поступает в черновой стан с 3 клетями для обжатия до прутка толщиной от 10 до 18 мм, который затем разрезается по длине поперечными маятниковыми ножницами. Жидкостное измельчение сердцевины позволяет производить однородный стальной сляб высокой чистоты, практически без расслоения и с хорошим измельчением зерна, что обеспечивает лучшие механические характеристики готовой стали. Кроме того, сочетание обжатия жидким стержнем с прямой подачей сляба в черновую клеть дает преимущества по энергосбережению по сравнению с обычными последовательностями прерывистой прокатки.

После прохождения через индукционную нагревательную печь для повышения температуры стали на 150°C до 250°C передаточный стержень попадает в «печь Cremona». Этот блок состоит из двух моталок, размещенных в изолированных камерах или коробках, и в то время как одна моталка принимает и наматывает передаточный прут, поступающий из индукционной печи, другая разматывает предыдущий передаточный прут для подачи на стан горячей прокатки.

Хотя печь Cremona с газовым обогревом отделяет стадию разливки и черновой обработки от чистовой клети, она является динамическим буфером, поскольку удерживает сталь на линии и гомогенизирует температурный профиль, готовый к горячей прокатке, и, следовательно, в достижении высокой производительности и эффективность. Полученные кромки горячекатаной полосы продлевают кампании рабочих валков на чистовом стане до 150 км.

Сталь очищается от окалины под высоким давлением перед подачей на 5-клетевой стан горячей прокатки, оснащенный системой перемещения и гибки рабочих валков, а также автоматическим контролем толщины на всех 4-клетях. Входной размер прокатного стана 20 мм или менее позволяет Arvedi производить горячекатаную полосу толщиной до 1 мм за один проход с высокой точностью профиля и толщины, уровнем выпуклости от 1 % до 3 %, низкой шероховатостью поверхности и хорошей способностью к холодной деформации.

При этом меньшем размере отклонения длины поперек полосы меньше или равны одной единице «I». Наконец, прокатанная полоса проходит по охлаждающему столу с ламинарным потоком воды и затем сматывается вниз. Высокий уровень управления технологическим процессом и автоматизации является неотъемлемой чертой всего завода. Выбросы дымовых газов составляют 1,0 мг/N м³, а общая рециркуляция воды на объекте позволяет избежать сброса жидкости.

Допуски на размеры горячекатаной полосы сравнимы с допусками на размеры холоднокатаной продукции, при этом рулон толщиной от 1 мм до 1,2 мм показывает плоское поперечное значение при измерении в 25 мм от края полосы. Этот процесс схематично показан на рис. 6.

Рис. 6. Схема процесса производства полосы в линии

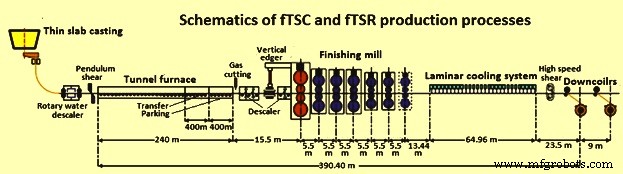

Технология литья и прокатки тонких слябов от Danieli

Процесс первого поколения или процесс литья и прокатки тонких слябов от Danieli состоял из гибкой установки для литья тонких слябов (fTSC), соединенной с установкой для прокатки тонких слябов (fTSR) через туннельную печь. Установка fTSC позволяла отливать слябы толщиной 60 мм. Разливочная машина представляла собой вертикальную криволинейную конструкцию с воронкообразной формой с плавным обжатием и охлаждением воздушным туманом. Прокатный стан состоял из чистового стана с 6-7 прокатными клетями в кустовой конфигурации. Этот процесс схематично показан на рис. 7.

Рис. 7. Схема процессов fTSC и fTSR

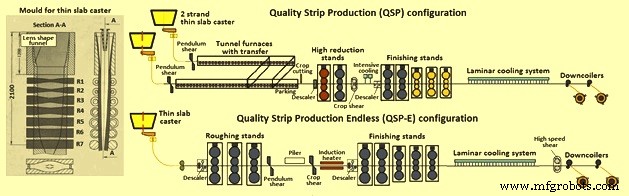

Благодаря непрерывному развитию процесса Даниэли разработал две различные концепции компоновки, и в рамках этих концепций процесс литья и прокатки тонких слябов был назван «Производство качественной полосы (QSP)» и «Бесконечное производство качественной полосы (QSP-E)» (рис. 8).

В QSP установка с одной или двумя разливочными ручьями соединена с прокатным станом через длинные туннельные печи, которые имеют функцию повторного нагрева и выравнивания температуры сляба, а также гарантируют достаточное буферное время в случае запланированных остановок. стана (например, замена рабочих валков) или незапланированные перерывы в потоке материала. В последние годы, благодаря постепенному увеличению массового расхода за счет увеличения скоростей разливки, унаследованных от последнего поколения тонкослябовых МНЛЗ, работающих на сверхвысоких скоростях, и в сочетании с надежным внедрением технологии индукционного нагрева вместо туннельных печей , удалось разработать конфигурацию QSP-E. Эта конфигурация привела к чрезвычайно компактным установкам, специально предназначенным для производства ультратонких датчиков. Это стало возможным благодаря применению процесса бесконечной прокатки (т. е. прямого и непрерывного соединения между литьем и прокаткой) для преодоления известных проблем с нарезкой ленты при производстве тонких листов в режиме моток-моток.

Рис. 8. Процессы QSP и QSP-E

Установки QSP могут работать с двумя литейными ручьями, что позволило значительно расширить ассортимент сортов стали для тонких слябов и значительно увеличить производительность установки более чем на 3 миллиона тонн в год. Эти установки были первоначально задуманы для применения рулонной прокатки, а затем для полубесконечного процесса прокатки более тонких листов толщиной менее 1 мм. Концепция QSP-E позволила оптимизировать производство ультратонких калибров в бесконечном режиме, но показала небольшую гибкость в производстве более сложных сортов из-за жесткой связи между литьем и прокаткой.

В случае бесконечной прокатки разливочная машина фактически вынуждена всегда работать с очень высокими скоростями разливки, что невозможно для всех марок стали по металлургическим причинам. Кроме того, бесконечный процесс оказался экономически конкурентоспособным только для производства рулонов с толщиной полосы менее 1,5 мм, но как только толщина полосы увеличивается, мощность, необходимая индукционным нагревателям для продолжения работы, становится чрезмерно высокой, что делает экономически необходимо вернуться к режиму катушки к катушке.

В постоянном стремлении усовершенствовать существующие процессы и технологии и преодолеть существующие ограничения компания Danieli разработала новую концепцию установок TSCR. Эта концепция называется Danieli Universal Endless (DUE). Концепция DUE способна объединить в одной производственной линии все выигрышные функции, которые до сих пор разрабатывались с использованием различных подходов, устраняя при этом ограничивающие факторы каждого из них.

Компоновка DUE отличается (i) высокой производительностью за счет беспрецедентного сочетания толщины сляба и скорости, (ii) высокой производственной гибкостью, возможностью работы в режимах рулонной, полубесконечной и бесконечной прокатки, (iii) высокими эксплуатационными характеристиками. гибкость, благодаря наличию туннельной печи и соответствующего буферного времени, (iv) охватывает весь спектр марок стали, выпускаемых для плоского проката, в том числе наиболее сложные, прокатываемые методом термомеханической прокатки (трубопроводные марки API) или терморегулируемые прокат (многофазные продукты), а также сорта, которые требуют умеренных скоростей разливки, такие как перитектические, электротехнические стали и высокоуглеродистые сорта, чувствительные к растрескиванию, и (v) охватывают весь спектр геометрических размеров полосы, в пределах от 0,8 мм ультра -тонколистовые, изготавливаемые в бесконечном режиме, из полос толщиной до 25 мм. Это, конечно, в сочетании с непревзойденной стоимостью преобразования, ниже, чем у любого другого процесса, доступного в настоящее время.

Технология CONROLL

Процесс CONROLL позволяет производить слябы толщиной от 70 мм до 80 мм в прямолинейной форме с параллельными сторонами, но без уменьшения толщины слитка. Возможна высокая скорость литья в диапазоне от 2 м/мин до 4 м/мин и ширина от 800 мм до 1600 мм. МНЛЗ соединена с прокатным станом через нагревательную печь с роликовым подом, которая выравнивает температуру сляба до 1120°С. Прокатный стан может включать четыре, пять или шесть чистовых клетей в зависимости от номенклатуры продукции и требуемой толщины чистовой толщины. Прокатный стан состоит из гидравлического ножевого механизма, устройства для удаления окалины водой под высоким давлением, ламинарной системы охлаждения полосы и моталки. Окончательная толщина полосы находится в диапазоне от 1,8 мм до 20 мм.

Технология CONROLL была установлена в апреле 1995 года на заводе Armco в Мэнсфилде. Armco приняла эту технологию, потому что она была разработана специально для нержавеющей стали. Производимые марки стали включают углеродистую сталь, нержавеющую сталь марок 400 серии 409 и 430, небольшой процент высокопрочных низколегированных марок (HSLA), высоколегированные марки стали и кремнистые стали.

Технология TSP

Компания Tippins Incorporated из США объединилась с производителем литейного оборудования Samsung Heavy Industries из Южной Кореи для разработки технологии TSP. Эта технология подходит для низкоуглеродистых и высокоуглеродистых сортов стали, нержавеющих сталей, сталей HSLA, кремнистой стали, сортов стали API и стали качества волочения. Одной из сильных сторон мельницы является ее универсальность. Он может производить рулонные или отдельные листы, что позволяет производить широкий диапазон ширины и толщины. Литье слябов средней толщины имеет ряд преимуществ. Сляб достаточно тонкий, чтобы исключить необходимость в отдельном черновом стане, и достаточно толстый, чтобы поддерживать хорошее качество. Промежуточная толщина позволяет увеличить ширину плиты, сократить время повторного нагрева и, следовательно, уменьшить образование накипи по сравнению с плитами толщиной 50 мм.

После литья слябы направляются непосредственно в нагревательную печь для выравнивания сляба до правильной температуры прокатки. Типичное время выдержки для нагрева плиты до 1250°C составляет от 12 до 13 минут. После уменьшения толщины полосы до 20–25 мм ее сматывают в намоточной печи для поддержания температуры полосы. Затем полоса перемещается назад и вперед через прокатный стан. Для чистовой обработки калибров до толщины 1,5 мм обычно требуется три плоских черновых прохода и шесть чистовых проходов с намоткой.

Производственный процесс

- Технология литья по выплавляемым моделям из титановых сплавов

- Плюсы и минусы литья по выплавляемым моделям

- Литье в песчаные формы с использованием технологии FDM

- Промковш и его роль в непрерывном литье стали

- Технология литья заготовок из балок

- Технология вторичного охлаждения в процессе непрерывного литья заготовок

- Дефекты литья:виды, причины и способы устранения

- ABB Robotics:технологические инновации и исследования и разработки в области робототехники

- Токарный центр и технология станков

- Процесс горячей и холодной прокатки