Огнеупорная футеровка основной кислородной печи

Огнеупорная футеровка основной кислородной печи

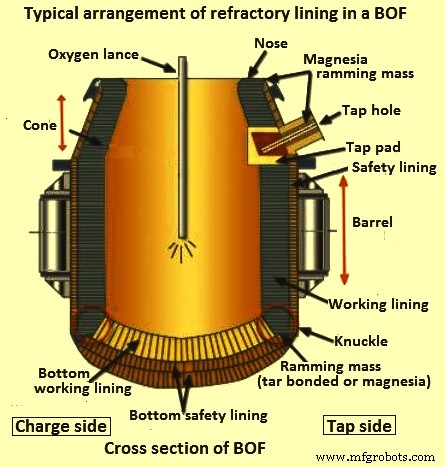

Назначение огнеупорной футеровки кислородно-конверторного конвертера (КК) — обеспечить максимальную эксплуатационную готовность печи при работе конвертера с целью удовлетворения производственных потребностей и минимально возможного удельного расхода огнеупоров. Для этого необходимо (i) оптимизировать конструкцию футеровки, (ii) оптимизировать методы технического обслуживания футеровки и (iii) соблюдать надлежащую технологическую дисциплину при эксплуатации конвертера. Типичная огнеупорная футеровка показана в разрезе конвертера на рис. 1.

Рис. 1. Типичное расположение огнеупорной футеровки конвертерного конвертера

Дизайн подкладки

Износ огнеупорной футеровки конвертерного конвертера происходит за счет индивидуального или комбинированного действия нескольких агентов, влияющих на механизм износа. Этими агентами являются (i) продолжительность нагрева, определяющая время пребывания шлака и металла в конвертере, (ii) коррозия из-за химического воздействия на шлак из-за его химического состава, (iii) температура жидкой стали и шлака, (iv) коррозия из-за состояния окисления расплава, (v) эрозия из-за шлака и металла при продувке кислородом (O2) и при наклоне конвертера, (vi) удар и истирание пыли и газов, (vii) удар лома и металла во время загрузки, (viii) удар и проникновение струи O2, (ix) термоциклирование во время плавки и (x) механическое повреждение во время распалубки конвертера. Из-за разного действия этих реагентов в конвертере много зон износа.

Работа конвертера, а также конфигурация футеровки оказывают огромное влияние на срок службы футеровки конвертера. Температура выпуска жидкой стали значительно варьируется в зависимости от перегрева, необходимого для разливки стали определенной марки, и от оборудования для вторичного производства стали, доступного на конкретном заводе. Состояние окисления расплава в конвертере чрезвычайно существенно с точки зрения износа футеровки конвертера и усугубляется высокой температурой. Химия шлака важна по нескольким причинам. Магнезиально-углеродные (Mag-C) кирпичи представляют собой основные огнеупоры, для производства которых требуется основной шлак. Образовавшиеся основные шлаки также пытаются раствориться до уровня насыщения магнезией (MgO) из кирпича. Типичное насыщение MgO происходит снова на уровне около 8 % в зависимости от температуры и степени окисления, поэтому, если MgO не добавляется, обычно в виде кальцинированного доломита, шлак преимущественно растворяет футеровку и тем самым увеличивает износ футеровки. Химический состав шлака снова связан со степенью окисления и температурой, поскольку основность и содержание MgO разбавляются высокими уровнями FeO, а температура увеличивает кинетическую скорость реакции. Эффекты эрозии и истирания во многом связаны с методами производства стали.

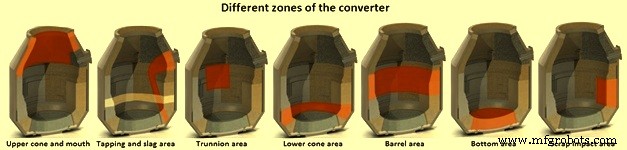

Теоретически огнеупорная футеровка конвертера должна быть рассчитана по типу огнеупора и разной толщины, чтобы в конце кампании конвертера не расходовался материал. Это означает, что все зоны (рис. 2) футеровки конвертера изнашиваются до остановочной толщины одновременно. Но на практике этого не происходит и в одних зонах огнеупоры изнашиваются быстрее, чем в других зонах. Сбалансированная конструкция футеровки всегда направлена на увеличение срока службы футеровки при оптимальной стоимости огнеупора. Сбалансированная футеровка – это футеровка, в которой в разных зонах конвертера используются огнеупоры разного качества и толщины после тщательного изучения характера износа огнеупоров в конвертере. Этот тип футеровки также называют зональной футеровкой, так как при таком типе футеровки огнеупоры зонируются таким образом, что данному сегменту футеровки, имеющему меньший износ, присваивается более низкое качество или меньшая толщина огнеупора. Точно так же огнеупоры с большей износостойкостью и, как правило, имеющие более высокую стоимость, назначаются тем сегментам футеровки конвертера, которые имеют более высокий характер износа, чтобы обеспечить более длительный срок службы этих областей сильного износа.

Рис. 2. Различные зоны конвертера

Качество огнеупоров, обычно используемых для футеровки конвертера, варьируется от доломита, связанного смолой, доломита, связанного пеком, и магнезии, связанной пеком, до усовершенствованных огнеупоров, которые изготавливаются на связке из смолы, металлов, графита и спеченного и/или плавленого MgO с чистотой 99%. Огнеупоры изготавливаются с сочетанием свойств, позволяющих выдерживать высокие температуры и быстро меняющиеся условия окружающей среды при нагреве в конвертере. От конвертерных огнеупоров ожидается баланс таких свойств, как жаропрочность, стойкость к окислению и шлакостойкость. В настоящее время огнеупоры Mag-C являются наиболее популярными огнеупорами для футеровки конвертеров.

Огнеупоры Mag-C

Различные переменные, связанные с огнеупорами Mag-C для улучшения качества с целью увеличения срока службы футеровки конвертера, включают (i) тип используемого зерна магнезии, такой как химический состав, размер кристаллов и плотность, (ii) тип связи и размер кирпичного пресса (трение / гидравлический), (iii) связующее вещество, такое как пек, смола, количество и повторная пропитка, (iv) тип используемого графита, такое как чистота, размер и количество, (v) антиоксиданты такие как тип, количество и размер; (vi) физические свойства кирпича, такие как плотность, пористость и прочность (в горячем и холодном состоянии). Тип и размер пресса, будь то фрикционный или гидравлический, влияет на свойства кирпича.

Магнезиальное зерно – Поскольку самым крупным компонентом кирпича Mag-C является зерно MgO, состав и свойства зерна играют важную роль в характеристиках кирпича. Доступно несколько типов зерен MgO. Зерна MgO более высокого качества необходимы для того, чтобы противостоять основным шлакам, эрозии, истиранию, температуре и т. д. Плотность, размер и химический состав зерен имеют жизненно важное значение. С точки зрения химии важно соотношение извести (CaO)/кремнезема (SiO2) в зерне. Соотношение CaO/SiO2 должно быть равно нулю или превышать 2:1, чтобы обеспечить образование двухкальциевого силиката, фазы с высокой температурой плавления. Некоторые зерна MgO имеют отношение CaO/SiO2 до 6:1, но затем эти зерна становятся более восприимчивыми к гидратации. Низкое соотношение CaO/SiO2 приводит к образованию фаз с низкой температурой плавления, и потеря прочности в горячем состоянии может быть катастрофической. Количество вторичных минералов, образующихся в зерне, также важно, поэтому содержание SiO2 должно быть как можно ниже (менее 0,3 %). Высокое содержание бора (B) также очень важно, так как он разрушает горячую прочность зерна.

Плотность зерна – Плотность зерна может варьироваться от 3,2 грамма на кубический сантиметр (г/куб.см) до более чем 3,5 г/куб.см. Низкая плотность зерна означает высокую пористость, что делает зерно уязвимым для проникновения шлака.

Размер кристалла – Крупнозернистые кристаллы обычно лучше зерен с малым размером кристаллов из-за уменьшения межпоровой пористости, тем самым уменьшая вероятность проникновения шлака в границы зерен и снижая восприимчивость MgO к восстановлению углеродом, присутствующим в кирпиче во время выдержки. обслуживание при высоких температурах. Процесс восстановления разрушает как C в кирпиче, так и MgO в зерне с образованием паров металлического магния (Mg) и газообразного CO. Размер кристалла обычно считается большим, если он превышает 140 микрон. Размер зерен расплавленного MgO может превышать 1000 микрон. Однако сплавленный зерновой материал может иметь различный химический состав и размер кристаллов.

Связующее вещество – Кирпичи Mag-C представляют собой кирпичи на связке C с остатками мелкодисперсного C, остающегося после коксования связующего. Этот остаток скрепляет кирпич.

Тип используемого графита – Графит не смачивает сталеплавильные шлаки и, следовательно, предотвращает проникновение шлака в кирпич и последующее растворение зерен MgO. Графит также обладает высокой теплопроводностью, отводя тепло от поверхности кирпича, тем самым снижая кинетику агрессивной реакции. С химической точки зрения все графиты представляют собой чистый углерод, но все они содержат некоторое количество золы (глинистых минералов, обнаруженных в месторождениях графита). Загрязненный графит добавляет в кирпич флюсы, такие как SiO2 и Al2O3 (глинозем), что вызывает только отрицательные эффекты. Обычно используется чешуйчатый графит, так как он обладает более высокой устойчивостью к окислению, чем аморфный графит, и более высокой теплопроводностью. Обычно количество используемого графита может варьироваться от 5 % до 25 %, а при прочих равных условиях чем выше содержание графита, тем выше шлакостойкость и теплопроводность кирпича.

Антиоксиданты – Металлические порошки добавляются в кирпичи Mag-C, так как они действуют как поглотители O2, задерживая окисление графита и С-связи. Порошки заметно улучшают жаропрочность за счет образования сложных связей металл-карбид-оксид в кирпиче.

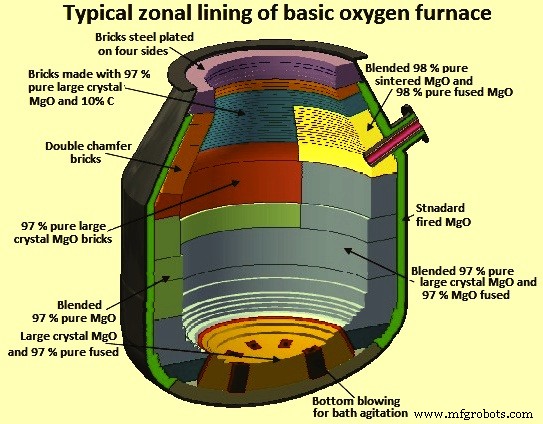

Конструкция футеровки конвертерного конвертера варьируется от завода к заводу с целью создания футеровки, которая обеспечивает желаемый срок службы и доступность, а также с попыткой уравнять износ от различных механизмов износа в разных областях конвертерного конвертера. Типовая зональная обделка конвертера представлена на рис. 3.

Рис. 3. Типичная зональная облицовка преобразователя

Методы обслуживания футеровки

Для увеличения срока службы огнеупорной футеровки конвертера используется несколько методов технического обслуживания футеровки. Они приведены ниже.

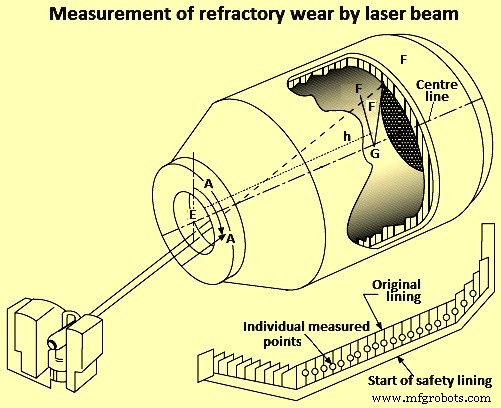

Измерение износа огнеупоров лазерным лучом – Это метод измерения толщины футеровки с помощью лазерного луча (рис. 4). В настоящее время это широко используемый метод. В этом методе лазерный луч отражается от калиброванных точек на самом преобразователе и сравнивается с точками изношенной футеровки. Затем компьютерный анализ используется для построения остаточной толщины футеровки. Эта информация также полезна для сравнения скоростей износа различных огнеупоров и предотвращения повреждения корпуса. Полезность этого метода заключается в определении и контроле необходимого технического обслуживания печи путем торкретирования. С помощью лазерного луча области, действительно требующие торкрет-обслуживания, могут быть идентифицированы для проведения необходимого торкрет-обслуживания. Количество необходимого торкрет-материала также можно контролировать.

Рис. 4. Измерение износа огнеупора лазерным лучом

Уровни магнезии – Уровень MgO в шлаке является очень важным фактором для увеличения срока службы футеровки. Цель состоит в том, чтобы загрузить больше MgO, чем уровень насыщения шлака при рабочей температуре. Более высокое содержание MgO в шлаке также улучшает характеристики покрытия шлака во время покрытия шлаком, а также характеристики прилипания шлака во время разбрызгивания шлака. Источники MgO обычно представляют собой недорогой источник магнезии. Для этой цели также можно использовать отработанный основной облицовочный материал. Уровни MgO в шлаке должны основываться на температуре выпуска.

Шлаковое покрытие – По сути, это технология раскачивания конвертера для создания рабочей футеровки из шлака. Это искусство, которое требует значительного внимания во время работы преобразователя. Требования для успешной практики нанесения шлакового покрытия:(i) выбор правильного типа шлака, (ii) кондиционирование шлака правильным и надлежащим количеством добавок, (iii) правильное раскачивание конвертера, (iv) утилизация шлака при необходимости, (v) нанесение покрытия в наиболее подходящее время. Эти пункты должны быть хорошо спланированы и правильно выполнены для надлежащего покрытия шлака.

Разбрызгивание шлака – Технология разбрызгивания шлака способствует значительному увеличению срока службы футеровки конвертера. Разбрызгивание шлака, как следует из названия, использует остаточный шлак от процесса производства стали, который кондиционируется, чтобы обеспечить покрытие на огнеупорной поверхности, которое действует как износостойкая футеровка при последующем плавлении. Жидкий вязкий шлак вдувается азотом под высоким давлением (N2) в различные части конвертера, где он прилипает к рабочей футеровке конвертера. Технология разбрызгивания шлака требует нескольких минут конвертерного времени после выпуска предыдущей плавки и перед началом следующей плавки. Техника разбрызгивания шлака была разработана для противодействия эрозии и создания замораживающей футеровки конвертера. Высыпанный шлак выполняет роль рабочей футеровки при последующей плавке. Это стало мощным средством увеличения ресурса футеровки конвертера. Это влечет за собой использование фурмы O2 для продувки N2 остаточного шлака. Разбрызгивание шлака занимает от 2 до 3 минут и выполняется при вертикальном положении конвертера. Поток N2 регулируется в зависимости от высоты фурмы и обычно автоматизирован.

Выстрел – Этот метод помогает увеличить срок службы футеровки. Он состоит из торкретирования огнеупорного материала, обычно монолитного, на участках, подвергающихся сильному износу, таких как цапфы и шлакопровод. Торкретирование обычно производится только на отдельных участках. Тип стрелкового оружия используется для процесса стрельбы, чтобы столкнуться с враждебной средой процесса. Торкрет-материалы обычно изготавливаются на водной основе. Были проведены многочисленные исследования торкрет-материалов, и их качество постоянно улучшается. Поскольку торкрет-материал имеет свою стоимость, количество торкрет-массы должно быть сбалансировано с удельной стоимостью огнеупоров при производстве стали.

Футеровка конвертера и футеровочные материалы

В футеровке конвертера обычно используют два слоя огнеупорного кирпича. Они состоят из более тонкой защитной облицовки для защиты корпуса, обычно толщиной от 150 до 225 мм, и более толстой рабочей облицовки, обычно толщиной от 450 до 750 мм. Большая часть защитной футеровки обычно выдерживает несколько рабочих кампаний футеровки. Защитная облицовка удерживается на месте стальными стопорными кольцами и строительным раствором. Футеровка преобразователя проста и состоит из следующих шагов.

- По окончании кампании футеровку конвертера охлаждают, а оставшуюся отработавшую рабочую футеровку удаляют механическим способом, как правило, с помощью машины для снятия кирпича. Удаленные огнеупоры могут упасть, повернув конвертер в перевернутое положение.

- Выполняется ремонт поврежденного участка страховочной крепи и установка рабочей крепи без раствора.

- В принципе, рабочая футеровка укладывается с минимальной обрезкой кирпича в кольцевой шпоночной конструкции, где кирпич удерживается на месте конусом кирпича (горячая сторона меньше, чем холодная сторона)

Условия износа в различных зонах конвертера и тип огнеупоров, рекомендуемых к использованию, приведены ниже.

Внизу – Эрозия огнеупоров в этой зоне происходит расплавленным металлом, шлаком и газами. Термомеханические напряжения возникают в случае комбинированного продуваемого конвертера в результате температурных градиентов между фурмами, охлаждаемыми газом, и футеровкой днища. Футеровка Mag-C не обеспечивает повышенных характеристик в области днища конвертера. При глубоком продувании в жару происходит более быстрый износ днища. Ремонт днища во время кампании, как правило, осуществляется путем возведения днища вязким шлаком, обогащенным доломитом, или ямочным ремонтом днища смесью жидкого шлака и битого основного кирпича. Комбинированная операция продувки в конвертере вызывает высокие нагрузки на дно, и по этой причине в этой области обычно используются обожженные огнеупорные блоки MgO с модификаторами и пропиткой пеком .

Нижняя фурма и ее окрестности — Донная продувка и перемешивание ванны через фурмы способствуют локальному износу огнеупорных материалов в окружающей зоне. Износ происходит из-за турбулентного потока расплавленной стали, вызывающего эрозию огнеупора, а также из-за термического напряжения, вызванного потоком холодных газов. Для этого применения предпочтительны огнеупорные блоки Mag-C с высокой плотностью и низкой пористостью, связанные и пропитанные пеком, на основе плавленого MgO.

Зарядная панель – Зарядная площадка в преобразователе обычно находится прямо напротив летки. Площадка заряда подвергается ударной нагрузке от падающего лома, иногда тяжелого характера, такого как блюмы. Расплавленная сталь также вызывает эрозию зарядной площадки. Кроме того, с этой стороны наклонного сосуда вводятся пробоотборные и температурные датчики, что приводит к образованию шлака при высокой температуре при промывке зоны зарядной площадки. Первоначальные огнеупорные решения для шихтовой площадки были найдены с пропитанными пеком обожженными кирпичами MgO. Поскольку срок службы преобразователя увеличился благодаря использованию материалов Mag-C, зарядная площадка стала основной зоной износа, и для достижения хороших характеристик используется связанный смолой Mag-C с металлическими добавками. Эти материалы обладают хорошей ударопрочностью, упругостью в сочетании с прочностью и стойкостью к проникновению шлака благодаря присутствию графита.

Нажатие области – Зона выпуска подвергается эрозии жидкой сталью при высокой температуре и коррозии жидким шлаком. Развитие огнеупоров в зоне выпуска шло по линии развития области зарядной площадки. Прежние материалы заменяются на смоляной и пропитанный Mag-C с металлическими добавками. Поскольку преобладающий процесс износа в зоне выпуска включает воздействие высокотемпературного шлака, огнеупорные блоки, изготовленные из кристаллов MgO с крупными размерами, быстро становятся стандартом. Было обнаружено, что огнеупоры, связанные пеком и пропитанные пеком, обеспечивают превосходные характеристики в области выпуска из-за уменьшения проникающих оксидов шлака под действием углерода в пористости огнеупорного блока.

Пересечение зоны шлака – Эта область футеровки конвертера, расположенная на пересечении нижней зоны выпуска и верхнего уровня статической ванны, очень сложна, так как подвергается нескольким видам воздействия, таким как шлаковое воздействие, высокая температура и эрозия. Все эти атаки происходят во время прослушивания конвертера. Для футеровки этой зоны необходимы огнеупорные материалы, устойчивые к высокотемпературному шлаковому воздействию наряду с стойкостью к окислению. Связанный смолой пропитанный Mag-C на основе крупнокристаллического MgO, чешуйчатого графита высокой чистоты и содержащий добавки металлов дал хорошие результаты. Использование графитовых чешуек высокой чистоты особенно полезно, поскольку ограничивает «самоокисление» примесными оксидами, изначально присутствующими в графитовых чешуйках.

Опорная зона — Цапфовая зона конвертера является наиболее сложной в обслуживании, так как находится на оси вращения и, следовательно, не имеет возможности промывки шлака. Износ огнеупорного материала происходит в первую очередь из-за потери рабочей поверхности в результате окисления С-связи. Торкретирование этой зоны конвертера является единственным практичным методом содержания этой зоны, и предпочтение отдается огнеупорным блокам с высокой стойкостью к окислению.

Основной ствол – Основной ствол преобразователя можно удобно разделить на две области, а именно (i) сустав и (ii) верхнюю боковую стенку.

Область шарнира гидротрансформатора часто является основной зоной износа, хотя изменения конструкции часто эффективны для повышения производительности. Зона перегиба чаще всего подвергается сильному шлаковому воздействию, особенно когда конвертер не продувается. Для этого требуются огнеупорные материалы с очень хорошей стойкостью к шлаковой коррозии и эрозии.

Верхняя боковая стенка конвертера подвергается шлаковому воздействию, а также экстремальным температурным циклам. В этой области используются материалы с хорошей шлакостойкостью. Однако огнеупорная футеровка в этой зоне также должна быть способна принимать и удерживать шлаковое покрытие.

Линия отбора проб шлака – Области конуса, распределенные по обеим сторонам загрузочной площадки, подвергаются преимущественному воздействию шлака, когда сосуд наклоняют для измерения температуры и для погружения пробоотборника. Пропитанный смолой Mag-C обеспечивает хорошие характеристики в этой области конвертера.

Конус – Зона конуса подвергается высокотемпературной эрозии высокоскоростными газами, увлекающими захваченные частицы. Есть окислительная атмосфера. Связанные смолой материалы Mag-C обеспечивают хорошие характеристики в области конуса.

Верхний конус - В верхнем конусе, верхних шести-десяти кольцах, механизм износа модифицирован за счет потери огнеупорного материала при удалении черепа. Повреждение огнеупорных кирпичей в верхнем конусе происходит во время механического удаления черепки либо постепенно из-за потери торцов кирпичей, либо из-за смещения целых кирпичей.

Огнеупорные материалы с высокой упругостью в сочетании с прочностью и стойкостью к окислению являются необходимым условием для этой зоны конвертера. . Пропитанный пеком MgO, иногда снабженный формованными металлическими пластинами, которые расширяются во время окисления и стягивают кирпичные кольца, является наиболее успешным огнеупорным материалом в этой области.

Производственный процесс

- Что такое кислородное производство стали?

- Кислородный баллон

- Кислород

- Автоматизация, управление и моделирование кислородного производства стали

- Роль MgO в предотвращении коррозии футеровки кислородно-конвертерных печей.

- Энергооптимизирующая печь

- Защита футеровки горна доменной печи добавлением TiO2

- Базовая система регенерации и очистки газа кислородной печи

- Дуговая печь постоянного тока

- Система охлаждения доменной печи