Разработка огнестойких смол для композитов

Этот блог является продолжением моей февральской публикации « Выдержать огонь без груза ». В моих интервью для этой статьи были упомянуты три разных поставщика / бренда смол: Ashland , Полинт и Скотт Бадер . Я решил связаться с этими тремя компаниями, чтобы узнать больше.

Продукты

Самая известная смола Ashland для FR-композитов - MODAR, что означает модифицированная акриловая смола. Он не галогенирован, но Ashland также предлагает продукты Hetron на основе галогенированного полиэфира или винилэфира.

Crestapol 1212 Скотта Бадера представляет собой уретанакрилат, также негалогенированный, «который играет в той же песочнице, что и Modar», по словам Жан-Паскаля (JP) Шредера, технического директора по клеям и композитам Скотта Бадера в Северной Америке. Также доступны синтетические полиэфирные смолы в галогенированных или безгалогенных составах.

Группа Polynt-Reichhold объединяет четырех старых производителей смол:PCCR, CCP, Polynt и Reichhold. Два основных продукта для FR-композитов - это бромированная смола DION (элемент бром / Br является галогеном) от Reichhold и ламинирующая смола NORSODYNE / гелькоут FIREBLOCK на основе вспучивающейся технологии, разработанной CCP.

Галогены и негалогены

«Химия галогенов стоит на голову выше всего остального, - говорит Том Джонсон, коммерческий директор Ashland по специальным смолам. «Показатель производительности для эквивалента бромированных смол действительно сложно превзойти». Он объясняет, что бром (Br) в качестве добавки к смоле очень эффективен, но также имеет низкий молекулярный вес, поэтому он может вымываться на свалке. Однако многие добавки брома обладают высокой токсичностью и больше не разрешены. «Но есть и другие, которые имеют низкую токсичность и хорошо работают», - отмечает Джонсон.

Альтернативой является прививка Br на основу смолы с получением бромированной смолы с высокой молекулярной массой. «Таким образом, он нерастворим в воде и не выщелачивается», - отмечает Джонсон. «Он также устраняет проблемы с метаболизмом и не может мигрировать из композитного компонента, поэтому нет токсичности, связанной с конечными деталями». Этот химический состав бромированных смол - это то, что Ashland предлагает в своих продуктах Hetron. «У нас есть шесть или более продуктов, которые мы предлагаем для различных отраслей, где мы стремимся соответствовать только FR, а не дыму», - говорит Джонсон.

Не курите? «Бромированные смолы не могут соответствовать требованиям по дымности и токсичности», - объясняет Рик Пауэр, менеджер по разработке приложений Polynt Composites USA. Смолы DION, входящие в линейку продуктов Reichhold, основаны на технологии бромированных смол. «Но эти типы смол не соответствуют требованиям FST для салонов самолетов или европейскому стандарту EN 45545 для железнодорожного транспорта», - отмечает Пауэр.

«Есть простой тест, если вы хотите увидеть, насколько токсичен дым из композита», - говорит Шредер из Scott Bader. «Подожги его и обратите внимание на цвет дыма. Токсичность увеличивается с темнотой цвета - белый дым содержит больше воды и менее токсичные пары, в то время как черный дым, вероятно, имеет очень токсичные пары ».

Шредер отмечает, что Скотт Бейдер является членом Pinfa-NA . , дочерняя группа Pinfa в Северной Америке , которая занимается разработкой и продвижением негалогенных огнестойких материалов в Европе. Они регулярно проводят семинары, в том числе несколько в прошлом году по пластику и электромобилям.

Вспучивающиеся смолы и гелькоуты

«Наше внимание было сосредоточено на вспучивающихся веществах», - говорит Пауэр из Polynt. Как объясняется в апрельской тематической статье, вспучивающиеся вещества - это вещества, которые активируются при нагревании для расширения и образования пористого углеродсодержащего полукокса, который термически изолирует нижележащий композит и препятствует образованию легковоспламеняющихся летучих веществ. «Это технология, используемая в ламинатной смоле NORSODYNE и гелькоутах FIREBLOCK», - отмечает Пауэр. «Эти продукты не содержат галогенов, поэтому они нетоксичны. NORSODYNE соответствует требованиям ASTM E-84 по дыму. И чем толще ламинат, тем лучше он работает ». Это связано с тем, что там больше вспучивающейся добавки, поэтому слой угля становится толще для большей защиты. Это также объясняет, почему использование гелькоута NORSODYNE плюс FIREBLOCK обеспечивает лучшие характеристики, чем использование только NORSODYNE.

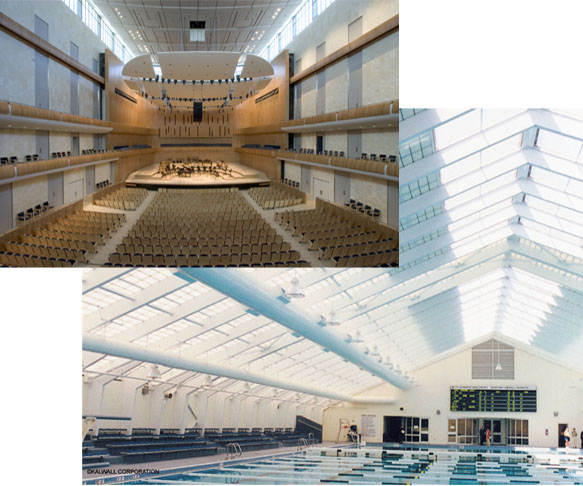

Смола MODAR от Ashland, наполненная ATH, используется в таких строительных конструкциях, как интерьеры Центра исполнительских искусств Омахи ( вверху), а его смола Hetron обеспечивает огнестойкость полупрозрачных панелей из стекловолокна (внизу). ИСТОЧНИК | Ashland.

Смола MODAR от Ashland, наполненная ATH, используется в таких строительных конструкциях, как интерьеры Центра исполнительских искусств Омахи ( вверху), а его смола Hetron обеспечивает огнестойкость полупрозрачных панелей из стекловолокна (внизу). ИСТОЧНИК | Ashland.

Смолы с наполнителем

Хотя бромированные смолы по-прежнему доминируют на рынке, наиболее часто используемые смолы для малодымных FR композитов представляют собой системы на основе акрила, которые сильно наполнены тригидратом оксида алюминия (ATH), в том числе MODAR от Ashland и Crestapol Скотта Бадера. Оба являются модифицированными акрилово-уретановыми полимерами с небольшим содержанием стирола или без него, причем последний легковоспламеняющийся. «Эти смолы позволяют использовать до 170 частей ATH на 100 частей смолы вместе с армированием волокном», - объясняет Шредер из Scott Bader. «Таким образом, вы в основном приближаетесь к неорганическому материалу за счет уменьшения содержания органической смолы».

«MODAR обеспечивает хорошие механические свойства с низким количеством нетоксичного дыма и хорошей огнестойкостью», - объясняет Джонсон из Ashland. «Благодаря своей низкой вязкости, он дает возможность добавлять большое количество наполнителя ATH. Вы также можете использовать фосфатные и вспучивающиеся добавки ». Обычно смолу с высоким содержанием ATH трудно перерабатывать, потому что она становится вязкой и не течет. Эти смолы с наполнителем также могут быть хрупкими при отверждении. Джонсон говорит, что низкая вязкость этих акриловых смол обеспечивает высокую загрузку наполнителя при сохранении технологичности. Между тем, их вязкость аналогична полиуретанам, поэтому они не становятся хрупкими при отверждении.

Краткое обсуждение акрила. Хотя обсуждаемые здесь смолы MODAR и Crestapol являются термореактивными пластиками, акрилы охватывают широкий спектр материалов, включая термопласты, такие как полиметилметакрилат (ПММА, известный под торговыми названиями Lucite и Plexiglas), а также ПММА, вступивший в реакцию с термореактивными полимерами с образованием термореактивных метилметакрилатов ( ММА) и уретанакрилаты.

Еще одно примечание:Эшленд и Скотт Бейдер продают свои смолы с предварительно смешанным АТН в Европе. В США обе компании продают чистую смолу и оказывают техническую поддержку, чтобы помочь клиентам адаптировать тип и количество добавляемого ATH, с советами по пропорциям и процедурам смешивания.

АТГ и настой

Пауэр отмечает, что введение смол, наполненных ATH, может оказаться сложной задачей. «Некоторые частицы больше, чем то, что вы можете ввести, не отфильтровывая их», - говорит он, отмечая, что системы с более чем 35-40% АТН плохо проникают. Шредер добавляет, что углеродное волокно также ограничивает использование систем с наполнителем ATH, «потому что слишком сложно намочить пучки углеродных волокон, которые более плотно упакованы по сравнению со стекловолокном». Он добавляет, что введение систем с наполнителем ATH в стекловолокно возможно, «но вам нужно использовать армирующие элементы с открытым потоком, такие как SAERTEX разработал для LEO и любит Chomarat производит ткани G-flow. Это помогает предотвратить фильтрацию ATH ».

Приложения для общественного транспорта

Примером применения общественного транспорта является производство 775 новых железнодорожных вагонов для системы скоростных перевозок в районе залива Сан-Франциско (BART). Первые новые автомобили поступили на вооружение в 2018 году, а производитель Bombardier завершит поставки в 2022 году.

По словам Пауэра, вспучивающаяся смола NORSODYNE H-81269TF компании Polynt-Reichhold используется в армированных стекловолокном панелях, которые являются частью сборки пола этих новых автомобилей. Эти панели обеспечивают противопожарную защиту с нижней стороны вагона и объединяют встроенные воздуховоды HVAC, уменьшая вес и толщину пола в сборе по сравнению с предыдущей конструкцией без композитов.

Шредер отмечает, что Скотт Бадер также проходит квалификацию Crestapol 1212 вместе с производителем композитных материалов, который работает над деталями для новых автомобилей BART. «Bombardier использует наши продукты, но каждая имеет квалификацию для каждого приложения», - поясняет он.

В новых вагонах метро BART для обеспечения противопожарной защиты нижней части вагона используются легкие композитные материалы, в том числе вспучивающаяся смола NORSODYNE от Polynt-Reichhold.

ИСТОЧНИК | Бомбардье.

Для применения в автобусах Polynt разработала альтернативный подход с использованием гелькоута FIREBLOCK для соответствия требованиям Docket 90, которые включают испытания по ASTM E162 и ASTM E662. «У нас есть заказчики, которые изготавливают детали автобусов с использованием литья под давлением (RTM), где высокие нагрузки наполнителя ATH создают проблемы», - говорит Пауэр. «Покрывая обе стороны детали гелькоутом FIREBLOCK 2330PAWK745, они могут соответствовать стандартам Doc 90 в отношении пламени и дыма при использовании обычных смол Polynt RTM».

Электромобили

Это быстрорастущий рынок композитов FR. «Подносы аккумуляторных батарей для электромобилей - интересное применение, потому что вы хотите использовать углеродное волокно для обеспечения высокой механической прочности, но это означает, что вы не можете использовать ATH», - говорит Шредер. Он также отмечает, что эксперты прогнозируют удвоение плотности энергии аккумуляторов, необходимой для достижения требуемого диапазона движения автомобиля. «Но если что-то пойдет не так, - продолжает Шредер, - и аккумуляторная батарея загорится, вам будет сложнее справиться с этим возгоранием».

Будущие разработки

«Во всех секторах много всего происходит и растет, - говорит Джонсон из Ashland, - но самый захватывающий рынок - это архитектурные проекты. Это такая неиспользованная область, и использование композитов позволяет создавать большие изогнутые поверхности, а также легкость для многоэтажных зданий. Мы видим его прорыв вместе с ведущими архитекторами мира ». Пауэр был убежденным сторонником использования композитных материалов в строительстве и был одним из ключевых членов архитектурного подразделения ACMA, которое опубликовало рекомендации по использованию композитов в зданиях, включая большой раздел по правилам пожарной безопасности и испытаниям.

Примеры на слайд-шоу выше также демонстрируют разработки Скотта Бадера в области зданий / строительства, но Шредер высказывает некоторые опасения. «Для этих крупных коммерческих рынков композитные изделия FR должны обладать высокой технологичностью. Если вы не собираетесь делать продукты достаточно легкими для работы формовщикам, они не добьются успеха на рынке ». Он отмечает, что все компании продолжают искать решения, которые работают как галогенированные системы, но без токсичности.

А как насчет полифурфурилового спирта (PFA)? Эта био-производная смола, которая, как сообщается, работает так же хорошо, как фенольная, продается SHD Composites and Composites Evolution для использования в железнодорожных приложениях. «Проблема с PFA заключается в том, чтобы удалить воду во время обработки, потому что это полимер реакции конденсации, как и фенол», - объясняет Шредер. Возможно, поэтому в основе продуктов до сих пор лежит препрег, а не настой.

Шредер отмечает, что производители уходят от рассмотрения одного ингредиента и вместо этого рассматривают всю систему, включая ламинат и покрытия. В качестве примера он приводит систему SAERTEX LEO (см. Апрельскую тематическую статью). «Люди используют смолы FR, вспучивающиеся гелькоуты и вуали, такие как Tecnofire», - говорит Шредер. «Эти решения позволяют использовать большое количество волокон».

«Смола всегда будет гореть, за исключением фенолов», - продолжает он. «Я надеюсь, что мы получим что-то, что имеет огнестойкость, сродни фенольным соединениям, но которую можно вливать для создания структур с большим объемом волокна с использованием углеродного волокна». Он добавляет, что Скотт Бейдер занимается некоторыми многообещающими разработками, но пока ничего не готово для выхода на рынок.

«Как поставщик смолы, мы поставляем как топливо для огня, так и средства, позволяющие технологии противостоять ему», - говорит Джонсон. «Задача состоит в том, чтобы иметь портфель продуктов и химикатов с высокими характеристиками огнестойкости, а также знания и историю испытаний, чтобы знать, что работает хорошо и почему». И это опыт, предлагаемый этими поставщиками смол. Не стесняйтесь обращаться ко мне ([email protected]) для получения дополнительной информации или связи с этими и другими экспертами.

Смола

- Outlook со смешанными ценами на объемные смолы

- Повышение цен на смолы большого объема

- Цены на объемные смолы продолжают расти

- Цены на полипропилен подскочили на 33 ¢. Другие объемные смолы тоже увеличились

- Промывочный состав для высокотемпературных технических смол

- Сверхлегкие композиты TPE для обуви

- Стабилизируются ли цены на товарные смолы?

- Полиэфирные смолы:основы

- Высокотемпературная термопара PEEKSense для отверждения композитов PEEK

- Композиты Solvay, выбранные для гоночного катамарана