Перерабатываемые, ремонтируемые и перерабатываемые эпоксидные смолы для композитов

Для большинства аэрокосмических композитных конструкций термореактивная эпоксидная смола является предпочтительной матричной смолой из-за ее высоких механических свойств, низкой усадки при отверждении и устойчивости к температуре и влаге, что предотвращает ухудшение окружающей среды во время эксплуатации. Эти преимущества являются результатом сшитой молекулярной структуры эпоксидной смолы, образующейся во время отверждения. Однако этот термореактивный ковалентный химический состав также означает, что традиционные отвержденные эпоксидные композиты нельзя легко повторно формовать, изменять форму или растворять, что затрудняет переработку и ремонт.

За последнее десятилетие динамический была разработана химия, в которой ковалентные связи обмениваются и перестраиваются под воздействием такого стимула, как тепло. Эти полимеры, называемые «обратимыми смолами», имеют термореактивные свойства ниже температуры стеклования (T g ), но ведут себя как термопласт при повышенных температурах, например, на 80 ° C выше T g . CIDETEC (Доностия-Сан-Себастьян, Испания) - организация прикладных исследований, которая работает над такими смолами с 2013 года. Она запатентовала термомеханически перерабатываемые эпоксидные смолы и композиты на основе обмена ароматических дисульфидов, что позволяет производить переработку, ремонт и переработку (Технология 3R) отвержденных композитов. Сейчас CIDETEC возглавляет 11 партнеров по проекту AIRPOXY Horizon2020, чтобы довести эту технологию до уровня технологической готовности 3 (TRL) 5 до TRL 5.

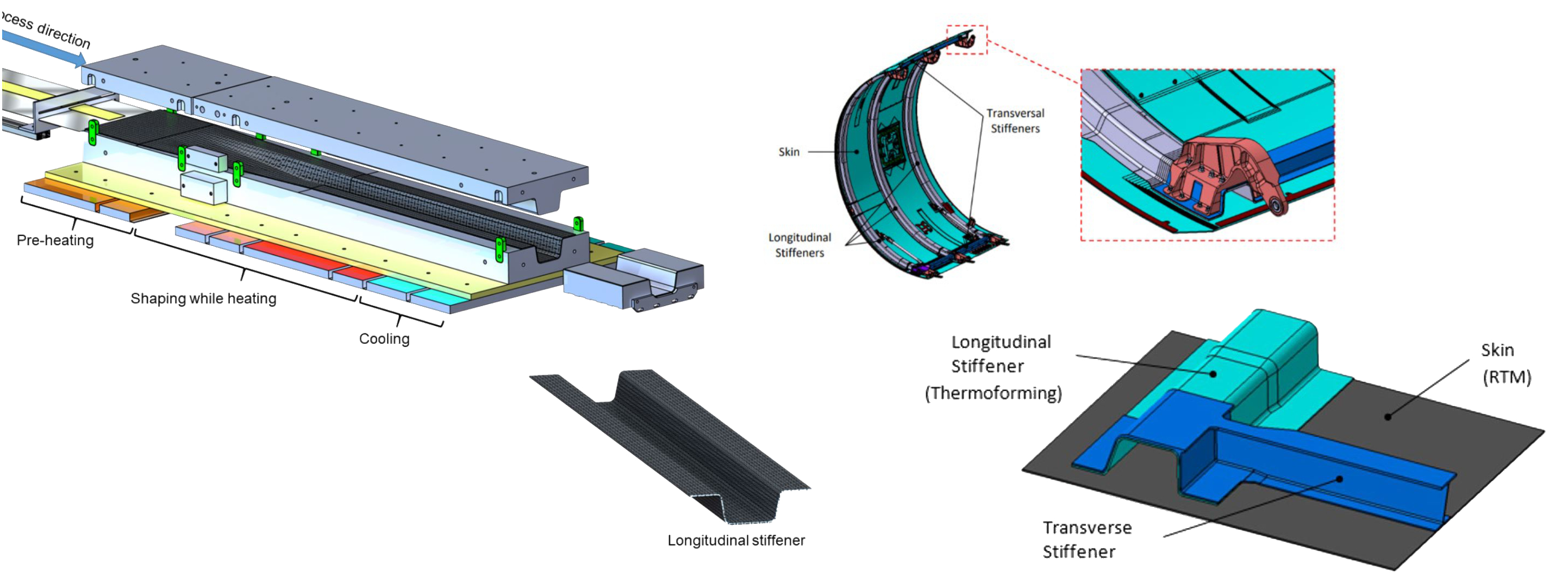

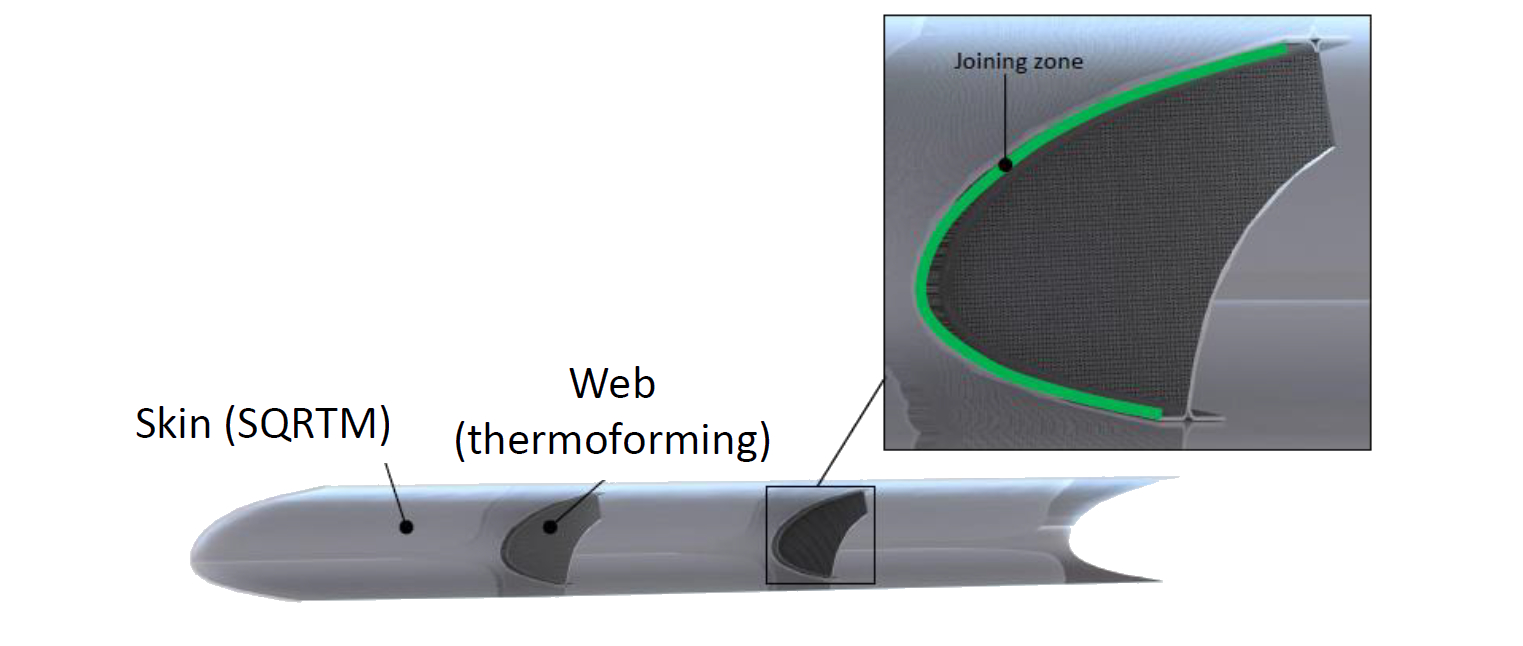

В рамках этого 42-месячного проекта, начатого в сентябре 2018 года, будут усовершенствованы процессы термоформования композитов 3R для крупносерийного производства, рентабельного ремонта и сборки композитов 3R с помощью термореактивной сварки и улучшенного клеевого соединения. Эти технологии будут продемонстрированы на двух авиакосмических демонстраторах:секция обтекателя из композитного материала с обшивкой из формованной смолы (RTM) и поперечным элементом жесткости, приклеенным к термоформованному продольному элементу жесткости; и участок передней кромки крыла с термоформованными нервюрами, приваренными к обшивке, изготовленной с использованием того же сертифицированного RTM (SQRTM). CIDETEC также изучает возможность вторичной переработки композитных материалов и деталей 3R и оценивает преимущества этой технологии по сравнению с традиционными композитами, используя методологии оценки жизненного цикла (LCA) и стоимости жизненного цикла (LCC).

Эпоксидный витример 3R

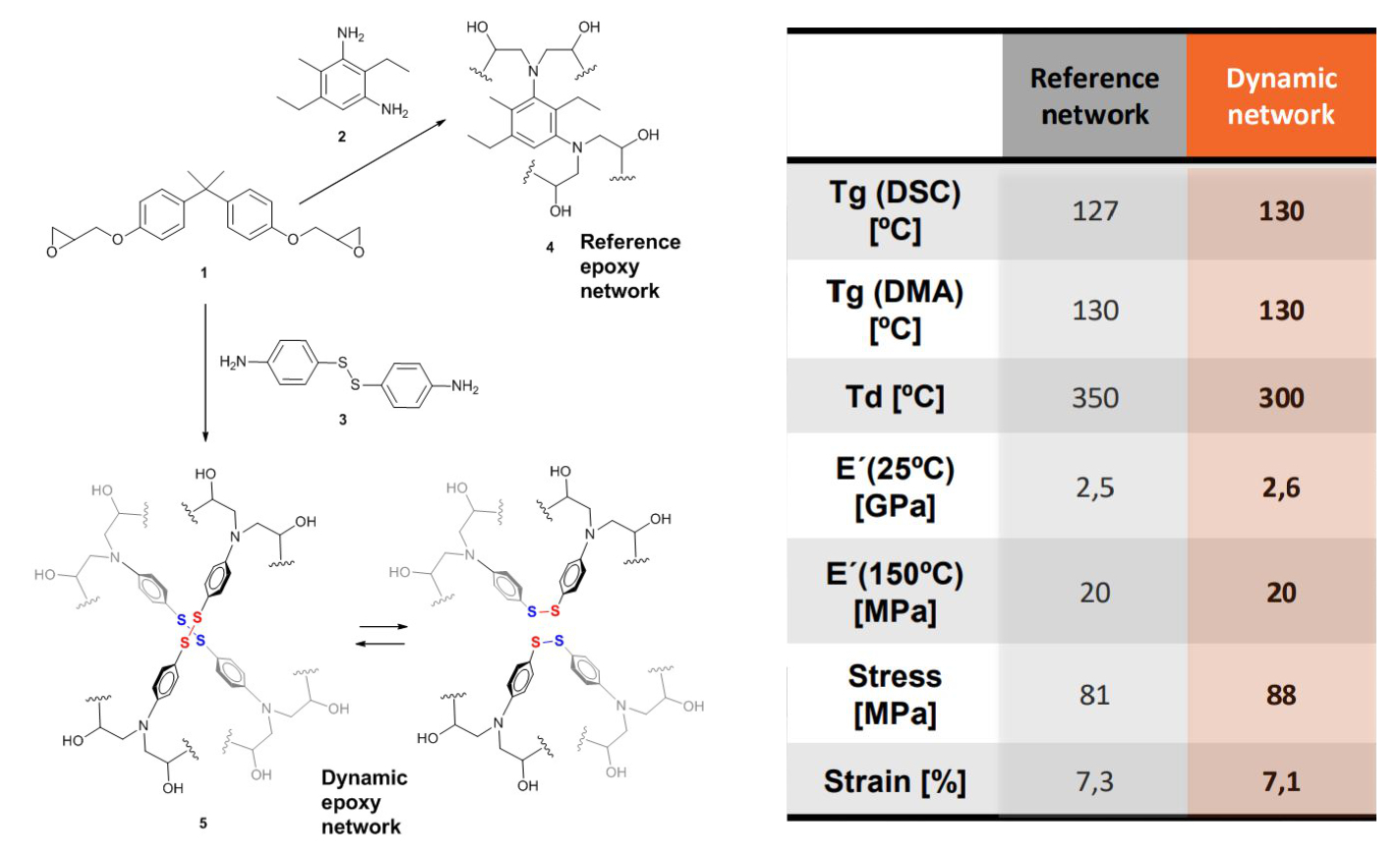

«Динамическую химию можно разделить на два типа:диссоциативную и ассоциативную», - объясняет Алайц Рекондо, руководитель отдела полимеров и композитов CIDETEC. Она отмечает, что при диссоциативной химии сшивки нарушаются. «Таким образом, материалы будут терять целостность при термоформовании и переработке из-за разрыва связей». CW написал об этом типе химии через термообратимую сшитую смолу Evonik (Эссен, Германия), основанную на реакциях Дильса-Альдера, и отвердитель эпоксидной смолы Recyclamine от Connora, который обеспечивает расщепление поперечных связей. Это достигается путем погружения композитов Recyclamine в растворитель с низким pH при повышенной температуре, превращая смолу в термопластичную эпоксидную смолу, освобождая непрерывное армирующее волокно, так что и смолу, и волокно можно использовать повторно. Обратите внимание:в 2019 году рецикламин был приобретен компанией Aditya Birla Chemicals (Мумбаи, Индия) и теперь используется в перерабатываемых эпоксидных смолах Epotec.

Однако смолы CIDETEC 3R отличаются. «Наша химия ассоциативна , поэтому сшивки никогда не ломаются », - отмечает Рекондо. «Наши смолы - это витримеры». CW представила витримеры в статье Джеффа Слоана о Маллинде (Денвер, Колорадо, США) в 2020 году. «Таким образом, смолы ведут себя как термопласты на протяжении всей обработки, - объясняет она, - из-за динамического обмена во время нагрева - для нас это происходит в ароматических дисульфидных связях - но смолы всегда остаются термореактивными». В отличие от многих витримеров, смолы 3R не требуют катализаторов. Но мы можем использовать катализаторы, если необходимо, чтобы удовлетворить различные требования для циклов быстрого / мгновенного отверждения или отверждения при комнатной температуре ».

CIDETEC начала свои исследования витримеров с мягких эластомерных материалов, стремящихся к самовосстановлению. «Мы использовали имеющийся в продаже динамический отвердитель, а затем поняли, что он также является отвердителем для эпоксидных смол», - говорит Рекондо. Первоначальные составы эпоксидной смолы 3R промышленного класса показали свойства, сопоставимые с современными эпоксидными смолами для аэрокосмической промышленности (рис. 1). «Учитывая большой потенциал перерабатываемых и перерабатываемых смол для авиакосмической промышленности, сейчас это одна из основных областей наших исследований».

Нерея Маркаиде, координатор проекта AIRPOXY в CIDETEC, объясняет, что потенциал действительно велик:термоформование 3R позволяет производить большие объемы композитов, что значительно быстрее и дешевле по сравнению с автоклавом, ремонт 3R на 50% дешевле, чем существующие методы склеивания композитных заплат, 3R Сварка снижает стоимость сборки на 55% по сравнению с существующими методами клеевого соединения, а клеевое соединение 3R более надежно, чем существующие методы. В конечном итоге CIDETEC представляет собой семью смол и клея 3R для повышения стоимости и устойчивости производства композитных авиационных конструкций.

Предварительная подготовка, RTM и термоформование

CIDETEC, отвечающая за состав смолы 3R для аэрокосмической промышленности, определила лучший состав смолы для демонстрационных испытаний. Эта система для инфузии смолы или RTM имеет T g 170 ° C в сухом состоянии / 150 ° C во влажном состоянии, вязкость 200 сантипуаз при 70 ° C и низкое влагопоглощение (2-3%). Он может быть составлен как одно- или двухкомпонентная система с типичным отверждением в течение одного часа при 130 ° C и пост-отверждением в течение 30 минут при 180 ° C.

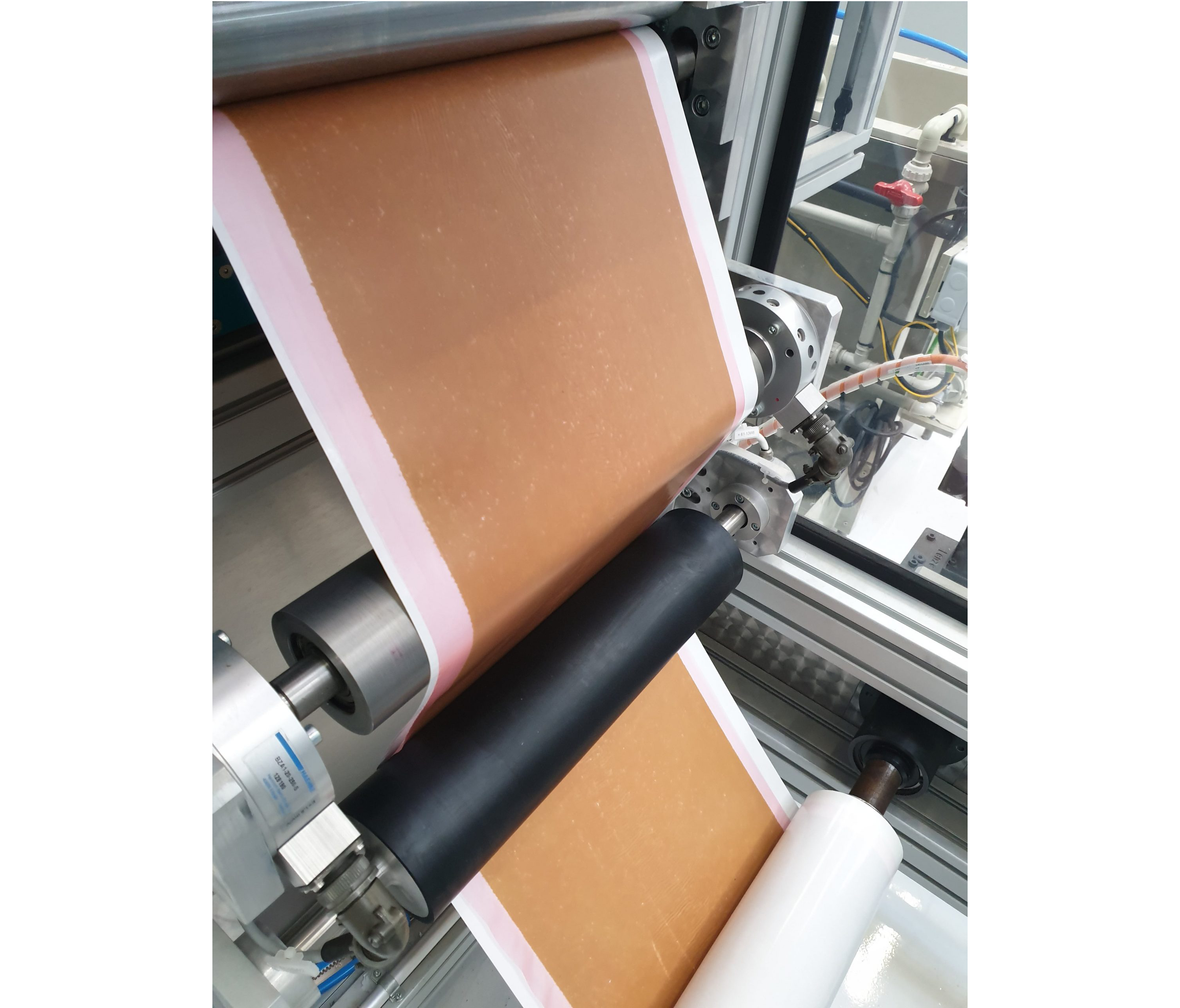

Компания CIDETEC использовала этот состав смолы 3R для пропитки пятислойной атласной ткани (5HS) Chomarat (Le Cheylard, Франция), изготовленной из углеродного волокна с промежуточным модулем упругости в непрерывном процессе препрега. Затем этот препрег был использован Leibniz-Institut für Verbundwerkstoffe (IVW, Кайзерслаутерн, Германия) для производства многослойных плоских и трехмерных ламинатов 3R методом непрерывного компрессионного формования (CCM).

Ламинат 3R также был изготовлен с использованием RTM для пропитывания 5HS и однонаправленных (UD) тканей с использованием параметров процесса, оптимизированных для смолы 3R компанией Eurecat (Барселона, Испания). Ingeniería y Desarrollos en Composites (IDEC, Araba, Испания) продемонстрирует производство RTM в промышленных условиях с использованием той же смолы, в то время как она начнет испытания по производству RTM-обшивки и поперечного элемента жесткости для демонстратора подкомпонента кожуха вентилятора размером 0,5 x 0,5 метра.

Между тем, Coexpair (Намен, Бельгия) и Sonaca (Шарлеруа, Бельгия) объединят Hexcel (Стэмфорд, Коннектикут, США) закаленный эпоксидный препрег HexPly 8552 с пленкой из смолы 3R, которая обеспечит сварку (см. Ниже), для получения изогнутой носовой части. структура демонстратора переднего края субкомпонента длиной 1 метр с использованием того же квалифицированного процесса RTM (SQRTM) (см. «SQRTM позволяет использовать детали в форме сетки»).

Рис. 2. Демонстрация подкомпонента кожуха вентилятора

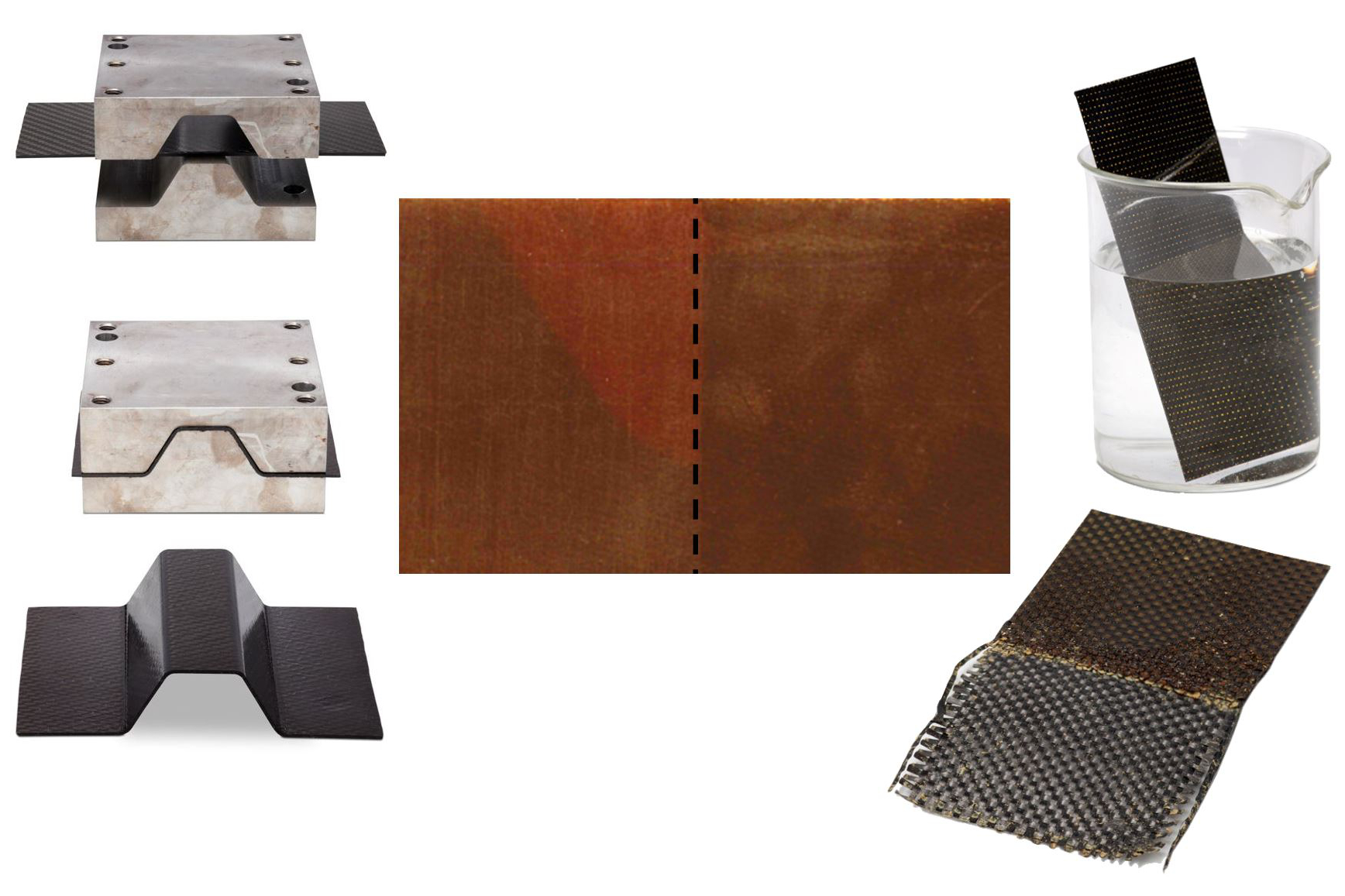

IDEC будет наблюдать за приклеиванием ребер жесткости ламината 3R к обшивке с помощью клейкой пленки 3R. IDEC изготовит обшивку и поперечное ребро жесткости с помощью RTM, а EireComposites сделает продольное ребро жесткости с помощью CCM. Фото:IVW (слева и внизу справа) и IDEC (вверху справа)

И препрег, и плоский ламинат 3R RTM также использовались для демонстрации термоформования. Используемое моделирование было основано на микро- и макроскопических моделях конечных элементов (МКЭ), разработанных Altair Engineering (Антони, Франция), оптимизированных для IVW процессах прерывистого прессования (DCM или штамповка) и CCM для материалов 3R. EireComposites (графство Голуэй, Ирландия) использует DCM для производства ребер и продольных ребер жесткости для демонстраторов, в то время как IVW производит продольные ребра жесткости с использованием CCM. В обоих процессах используется давление около 20 бар при нагреве примерно до 210 ° C с последующим охлаждением детали в закрытой форме (рис. 2). Испытания, проведенные Eurecat, показали, что термоформованные композитные детали 3R соответствуют типичным требованиям к аэрокомпозитам, включая содержание пустот <2%. Также было обнаружено, что прочность на межслойный сдвиг (ILSS) для термоформованных ламинатов с 5HS составляла примерно 80% (43 МПа) от таковой для деталей RTM (54 МПа).

Склеивание, сварка, ШМ и ремонт

CIDETEC переработал смолу 3R, чтобы оптимизировать ее для адгезионного склеивания, и в феврале 2020 года произвел первые клеевые пленки 3R. «Использование динамической смолы как в подложках, так и в адгезиве, - поясняет Рекондо, - обеспечивает химическое связывание в стыках благодаря перетасовка дисульфидной связи, которая улучшает целостность соединения ». IDEC будет наблюдать за склеиванием ребер жесткости и обшивки с помощью клейкой пленки 3R для изготовления демонстратора подкомпонента кожуха вентилятора (рис. 2).

Динамическая химия смол 3R также позволяет создавать ковалентные связи между двумя композитными ламинатами 3R при соединении с использованием тепла и давления, что CIDETEC описывает как термореактивную сварку. Это будет использоваться EireComposites для соединения штампованных ламинатных нервюр 3R с носовой частью SQRTM демонстратора передней кромки крыла (рис. 3). Компания IVW разработала оптимизированные параметры сварки для ламинатов 3R. Примечательно, что носик SQRTM, изготовленный из коммерческого препрега, включает дополнительную пленку из смолы 3R на поверхности, позволяющую сваривать две перемычки. «В настоящее время изучается процесс выполнения сварки на демонстрационном уровне», - отмечает Рекондо.

В рабочем пакете 4 - мониторинг состояния конструкции (SHM) и ремонт, компания IVW исследовала возможность устранения дефектов, таких как расслоения и отслоения сварных швов в композитах 3R. Команда устраняла расслоения, нагревая область дефекта до температуры ремонта 220 ° C и применяя постоянное давление уплотнения 20 бар, поддерживая постоянную температуру.

Лаборатория композитов и интеллектуальных материалов (CSML) Университета Янины (Янина, Греция) оценила этот метод ремонта как успешный с использованием механических испытаний, а также различных методов неразрушающего контроля (NDE), включая ультразвуковую обработку с фазированной решеткой, инфракрасную термографию, акустическую эмиссию, спектроскопию импеданса. и метод изменения электрического сопротивления (ERCM). Эта инновационная многоплатформенная методология неразрушающего контроля обеспечивает детальное обнаружение повреждений и ключевую информацию об эволюции процесса повреждения.

С точки зрения эффективности ремонта, по результатам испытаний ILSS, композиты 3R продемонстрировали восстановление своих первоначальных механических свойств на 72% после ремонта и восстановление ≈90% в испытаниях на низкоскоростной удар при энергии удара 9 и 15 джоулей.>

Переработка и AIRPOXY 2

Хотя переработка не рассматривается в рамках проекта AIRPOXY, CIDETEC продемонстрировала, что отходы можно измельчать и повторно формовать, например, с помощью прессования при 210 ° C. Однако, аналогично процессу, используемому Connora, ламинаты 3R также могут быть погружены в раствор, содержащий мягкий восстанавливающий агент, который, как объясняет Рекондо, «разрушает динамическую сеть и, следовательно, растворяет смолу, позволяя ее осаждать и извлекать в виде порошок. " Она отмечает, что этот процесс растворения можно ускорить путем нагревания до температуры 100 ° C. «Затем порошок можно было бы повторно использовать для второго нанесения композитов, но это все еще исследуется», - говорит Рекондо.

«Мы думаем, что переработка отходов может состоять из двух-трех циклов», - продолжает она. «Но для реальных применений с истекшим сроком эксплуатации всегда будет происходить выветривание детали и другое ухудшение качества материала после многих лет эксплуатации. В этих случаях мы думаем, что будет возможно не более одного повторного использования. Второе нанесение материала подойдет, но, вероятно, не третье. Это часть того, что мы сейчас тестируем, сначала для промышленных смол 3R, поскольку мы завершаем полную характеристику материалов 3R ».

По словам Маркаиде, строительство двух демонстраций также будет завершено в этом году. «Затем мы продолжим их механические испытания, включая оценку повреждений и ремонта. Наша цель - достичь 5 TRL к 2022 году ». И что потом? «Мы планируем реализовать еще один проект, AIRPOXY Part II, - говорит она, - чтобы продолжить оптимизацию обработки и продолжить определение механических характеристик, а также проверку и сертификацию материалов и процессов. Нам понадобится второй проект, чтобы продвинуть технологию на рынок ».

Способность термоформовать и сваривать детали из эпоксидной смолы в аэрокосмической отрасли кажется технологией, практически сделанной для мобильности в городских условиях. «Сейчас мы должны подумать, как обеспечить то, что потребуется этим секторам», - добавляет Маркейд, отмечая, что дорожная карта для коммерциализации действительно будет одним из результатов в AIRPOXY Part I. «Утилизация также является необходимым решением, которое еще не требуется для композиты, но это будет в будущем. Мы хотим быть готовы ».

Смола

- Повышение цен на смолы большого объема

- Смолы на основе PHA для пленок, полученных методом экструзии с раздувом, литья под давлением и термоформования

- Деревообработка и эпоксидная смола

- Графен и полимерные композиты для суперконденсаторов:обзор

- Настройка ультразвуковых датчиков для оптимизации и контроля процесса композитов

- Sicomin предоставляет эпоксидные смолы для концепции летающих автомобилей ENATA Aerospace

- Hexion представляет двухкомпонентный эпоксидный раствор для производства аэрокосмических композитов

- AMRC и Prodrive объединились для улучшения производства перерабатываемых композитных компонентов

- Добавка PES повышает устойчивость эпоксидных композитов к разрушению и микротрещинам.

- Консорциум термопластичных композитов нацелен на крупносерийное производство для автомобильной и аэрокосм…