Количество струй электропрядения и морфология нановолокна в зависимости от значения напряжения:численное моделирование и экспериментальная проверка

Аннотация

Электрическое напряжение имеет решающее влияние на морфологию нановолокон, а также на количество струй в процессе электроспиннинга, в то время как было найдено мало литературы, объясняющей глубинный механизм. При этом сначала с помощью численного моделирования было исследовано распределение электрического поля вокруг вращающегося электрода. Результаты показывают, что электрическое поле концентрируется на кончике выступающей капли при относительно низком напряжении, а затем обращается к краю кончика иглы, когда выступающая капля исчезает под высоким напряжением. Экспериментальные результаты хорошо согласуются с результатами численного моделирования, то есть только одна струя формируется при низком напряжении (ниже 20 кВ для ПВДФ-ГФП и нановолокна ПВС), но более одной струи образуется при высоком напряжении (две струи для ПВДФ- Нановолокно HFP, четыре форсунки для нановолокна ПВС). Это большее количество струй приводит к (1) большему диаметру волокна в результате фактически более слабого электрического поля для каждой струи и (2) широкому распределению диаметров волокна из-за нестабильного процесса прядения (изменяющееся количество струй / место / высота) под высоким напряжением. Полученные результаты будут полезны для подготовки и применения нановолокон в традиционном одноигольном электропрядении и других методах электропрядения.

Введение

Благодаря многим превосходным достоинствам, таким как большая площадь поверхности, контролируемый диаметр волокна и толщина мембраны, а также структура связанных пор, нановолокна интенсивно изучаются и применяются во многих областях [1]. Технология электропрядения, как один из простейших методов получения нановолокна, привлекает большое внимание не только в академических исследованиях, но и в практической индустриализации [2, 3].

С точки зрения практических инженерных приложений, диаметр нановолокна и распределение диаметров являются двумя ключевыми параметрами. С одной стороны, большинство областей применения предпочитают волокна меньшего диаметра, такие как фильтрация воздуха, потому что меньший диаметр волокна означает не только более высокую площадь поверхности, что делает нановолоконную мембрану более высокой адсорбционной способностью к загрязнителям, но также меньший размер пор, обеспечивающий более высокое содержание загрязняющих веществ в нановолоконной мембране. отталкивающая способность [4, 5]. Для получения более тонких нановолокон было разработано множество методов. Например, добавление ионной / неорганической соли может быть эффективным способом, потому что соль может увеличить проводимость прядильной жидкости [6, 7]. Wang et al. сообщили, что увеличение скорости потока жидкости в оболочке может уменьшить диаметр получаемого нановолокна в процессе коаксиального прядения [8]. Hai et al. разработали съемную концентрическую фильеру, которая может удерживать энергию рабочей жидкости за счет внешней полимерной трубки, что дает преимущества при получении более тонких нановолокон типа ядро-оболочка [9]. С другой стороны, узкое распределение диаметров приводит к лучшему контролю размера пор в конструкции нановолоконной мембраны, что имеет решающее значение в зонах разделения, особенно при фильтрации воды [10, 11].

В процессе прядения многие параметры устройства и растворов прекурсоров влияют на диаметр и распределение нановолокон. Во-первых, форма прядильного электрода играет важную роль в определении распределения электрического поля и, как следствие, имеет важное влияние на процесс прядения и морфологию нановолокон [12, 13]; во-вторых, свойства прекурсора, такие как концентрация, поверхностное натяжение и вязкость [14, 15]; в-третьих, параметры вращения, такие как напряжение, расстояние между коллекторами и даже форма коллектора [16, 17]; в-четвертых, условия окружающей среды, такие как влажность и температура [18]. Среди них значение напряжения имеет решающее значение для диаметра и распределения нановолокон, хотя эти параметры синергетически влияют на процесс прядения и морфологию нановолокон [19].

Теоретически диаметр нановолокна уменьшается с увеличением значения напряжения там, где усиливается сила электрического поля [20]. Следовательно, увеличение значения напряжения может быть реальным путем для получения сверхтонкого нановолокна [21]. Hasanzadeh et al. [22] уменьшил диаметр нановолокна полиакрилонитрила с 212 до 184 нм, используя приложенное напряжение с 14 до 22 кВ. Ранджбар-Мохаммад и др. [23] изготовили нановолокно из композита трагакант / поливиниловый спирт и добились уменьшения диаметра волокна с 153 до 98 нм за счет изменения напряжения с 10 до 20 кВ. Однако, что интересно, для традиционного одноигольного электропрядения (TNE) при высоком значении напряжения в процессе прядения наблюдаются два явления:(1) больший диаметр волокна. Хорошо известно, что диаметр нановолокна сначала уменьшается с увеличением значения напряжения, а при повышении напряжения увеличивается [24]; (2) широкий диаметр волокна. Широкое распределение диаметров волокна достигается при высоком значении напряжения в процессе прядения TNE [25]. То есть более высокое значение напряжения нежелательно в процессе прядения TNE. В результате получить нановолокно с меньшим диаметром и узким распределением диаметров является сложной задачей из-за ограниченного значения напряжения в процессе прядения TNE.

Поэтому очень желательно обсуждение соответствующего механизма, чтобы раскрыть феномен и преимущества приготовления нановолокон. Однако мало литературных источников сообщают о механизме явления, при котором метод TNE позволяет получать нановолокна с более высоким диаметром и более широким распределением диаметров при высоком значении напряжения. Многие предыдущие исследования применяли метод численного моделирования по программе Максвелла для интуитивной оценки распределения электрического поля и интенсивности электропрядения [26,27,28]. В настоящем исследовании мы исследуем механизм с особой точки зрения и стремимся (1) к численному моделированию распределения электрического поля вокруг вращающегося электрода в процессе прядения TNE с изменением напряжения питания, (2) экспериментальной проверке результатов численного моделирования и значения напряжения. о процессе прядения и морфологии нановолокна, и (3) завершение процесса прядения с увеличением значения напряжения и обсуждение механизма аномальной морфологии нановолокна при высоком значении напряжения.

Методы

Материалы

Поливинилиденфторид-со-гексафторпропилен (ПВДФ-ГФП, Mw =400000) был приобретен у Aladdin Industrial Corporation, Шанхай, Китай. Поливиниловый спирт (ПВА), N , N -диметилформамид (ДМФ) и ацетон были поставлены Sinopharm Chemical Reagent Co., Ltd. (Сучжоу, Китай). Все реагенты были аналитической чистоты и использовались без дополнительной обработки в том виде, в котором они были получены.

Подготовка нановолокна ПВС при различных значениях напряжения

ПВДФ-ГФП (11 мас.%) Растворяли в бинарном растворителе ДМФ / ацетон в массовом соотношении 1:1 при комнатной температуре в течение 4 ч. В эксперименте прядения значения напряжения 6, 10, 15, 20, 25 и 30 кВ прикладывались к кончику иглы шприца (внутренний диаметр 0,8 мм). Расстояние коллектора 15 см. Постоянный объемный расход 1,0 мл / ч поддерживали с помощью шприцевого насоса. Температура и относительная влажность (RH), используемые в процессе прядения, составляли 25 ± 2 ° C и 55 ± 3%, соответственно, и оставались постоянными.

Подготовка нановолокна ПВС при различных значениях напряжения

ПВС (12 мас.%) Растворяли в деионизованной воде при 95 ° C в течение 2 ч. В раствор добавляли додецилбензолсульфонат натрия (0,01%) для уменьшения поверхностного натяжения раствора. В эксперименте прядения значения напряжения 7, 10, 15, 20, 25 и 30 кВ прикладывались к кончику иглы шприца (внутренний диаметр 0,8 мм). Расстояние коллектора 15 см. Постоянный объемный расход 0,8 мл / ч поддерживали с помощью шприцевого насоса. Температура и относительная влажность, используемые в процессе прядения, составляли 25 ± 2 ° C и 55 ± 3%, соответственно, и оставались постоянными.

Характеристика

Морфологию электропряденых нановолоконных мембран наблюдали с помощью сканирующего электронного микроскопа (Hitachi S-4800, Токио, Япония) при 20 ° C, 60 RH. Перед визуализацией образцы были покрыты слоем золота напылением. Образцы были разрезаны на 2 × 4 мм 2 и сфотографировали при ускоряющем напряжении 5 кВ и электричестве 10 мА. Диаметр электропряденых волокон был рассчитан путем случайного измерения не менее 100 волокон с помощью ImageJ программа. Оптические изображения фотографировали фотоаппаратом (SONY, ILCE-6400L). В процессе фотографирования сзади помещалась черная доска, а напротив объектива камеры размещался фонарик, что позволяет сфотографировать процесс вращения с высоким качеством.

В процессе численного моделирования электрическое поле вокруг вращающегося электрода рассчитывалось с помощью Maxwell 2D (ANSOFT Corporation). Параметры моделирования:внешний и внутренний диаметр иглы 1,2 мм и 0,8 мм соответственно; длина трех выступающих капель составляет 1,3 мм, 0,88 мм и 0 мм соответственно; и расстояние коллектора 15 см. Программа Maxwell использует методы конечных элементов и адаптивную сетку для достижения конвергентного решения. В процессе моделирования расчет завершен с ошибкой энергии и разницей энергии менее 1%. Электропроводность модельного полимерного раствора в процессе моделирования составляет 1,6 мкСм / см.

Результаты и обсуждения

Схематическая диаграмма эволюции струи и численное моделирование электрического поля вокруг электрода при изменении значения напряжения

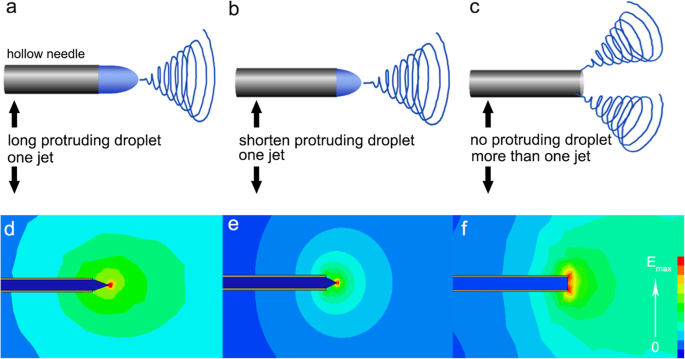

В процессе прядения различные параметры влияют на получаемые диаметры нановолокон / частиц, как сообщает Huang et al. [29]; длина струи жидкости и угол струи жидкости могут быть полезны для прогнозирования диаметров получаемых нановолокон / частиц. В процессе вращения TNE длина выступающей капли будет уменьшаться с увеличением значения напряжения (рис. 1a – c) [30]. Моделируются три длины выступающей капли:длинная выступающая капля, короткая выступающая капля и без выступающей капли, соответственно (рис. 1). Как показано на рис. 1а, при низком значении напряжения раствор полимера образует длинную выступающую каплю на кончике иглы из-за слабой электрической силы. В этой ситуации электрическое поле концентрируется на кончике выступающей капли (рис. 1г). Следовательно, мы можем предположить, что в этом случае будет только одна струя, возникающая из выступающего кончика капли (рис. 1а). С увеличением значения напряжения длина выступающей капли уменьшается из-за более сильной силы электрического поля (рис. 1b), что в соответствии с предыдущим исследованием, что высота конуса Тейлора постепенно уменьшалась по мере увеличения приложенного напряжения с 13 до 16. кВ [31]. Электрическое поле также концентрируется на кончике выступающей капли (рис. 1e), в результате чего остается одна полимерная струя (рис. 1b). Однако с увеличением значения напряжения до критического значения выступающая капля исчезает (рис. 1c), и самое сильное электрическое поле обращается к краю трубки кончика иглы (рис. 1f). В этой ситуации по краю трубки на кончике иглы будет образовываться более одной струи (рис. 1c).

а - е Принципиальная диаграмма развития струи и распределения электрического поля при трех длинах выступающих капель (длинная выступающая капля, короткая выступающая капля, отсутствие выступающей капли)

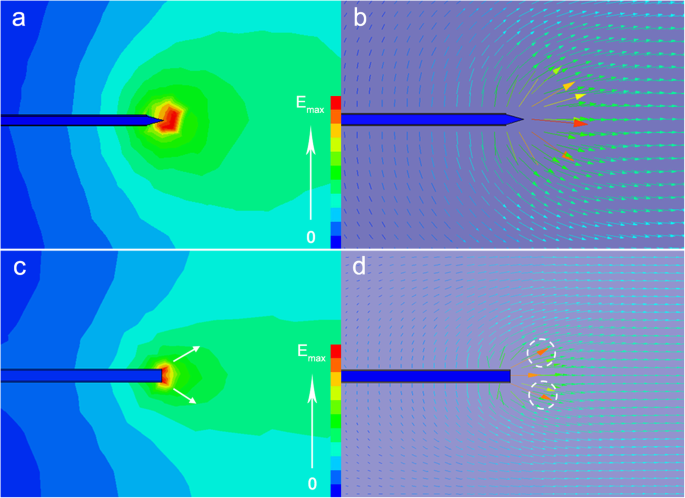

Диаграмма вектора скорости может быть эффективным индикатором количества полимерной струи и направления струи [32]. Поэтому график вектора скорости вокруг кончика иглы был смоделирован на рис. 2b, d, где стрелки обозначают направление скорости, а длина и цвет стрелки обозначают значение. Самая длинная стрелка темно-красного цвета - это место, откуда образуется полимерная струя. Как показано на рис. 2b, красный цвет и самая длинная стрелка находятся впереди наконечника раствора, где образуется единственная струя, что в соответствии с диаграммой распределения электрического поля, что электрическое поле усиливается на выступающем наконечнике капли (рис. . 2а). Иными словами, электрическое поле усиливается на краю трубки кончика иглы, когда нет выступающей капли (рис. 2в). Между тем, самые длинные стрелки красного цвета срабатывают от края трубки иглы (рис. 2d). В результате на кромке трубки кончика иглы образуется более одной струи (рис. 1c).

а Распределение электрического поля и b диаграмма вектора скорости вокруг кончика иглы (имеется выступающая капля); c распределение электрического поля и d диаграмма вектора скорости вокруг кончика иглы (выступающей капли нет)

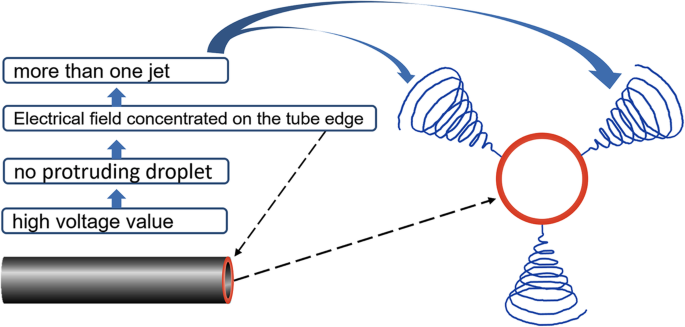

В частности, при высоком значении напряжения выступающая капля исчезает, а затем электрическое поле концентрируется на краю трубки; впоследствии он образует более одной струи вокруг кончика иглы (рис. 3), что оказывает большое влияние на процесс прядения и морфологию нановолокна. Как показано на рис. 3, предполагается, что большее количество струй способствует двум результатам:(1) более слабое электрическое поле для каждой струи - несмотря на более низкое значение напряжения, увеличенные струи разделяют ограниченное электрическое поле, что приводит к фактически ослабленное электрическое поле для каждой струи, что способствует получению нановолокна с большим диаметром волокна, и (2) нестабильный процесс прядения. В этой ситуации различная напряженность электрического поля каждой струи и изменяющееся количество струи в месте струи приводят к нестабильному процессу прядения. Как следствие, этот нестабильный процесс прядения способствует ухудшению однородности волокон с широким распределением нановолокон по диаметру и даже плохой морфологией нановолокон, что плохо влияет на свойства мембраны, такие как пористость мембраны и распределение пор мембраны по размерам [33], а следовательно, плохое производительность в некоторых практических приложениях.

Принципиальная схема распределения электрического поля и количества струй без выступающей капли при высоком значении напряжения

Экспериментальная проверка с помощью электропряденого нановолокна ПВДФ-ГФП

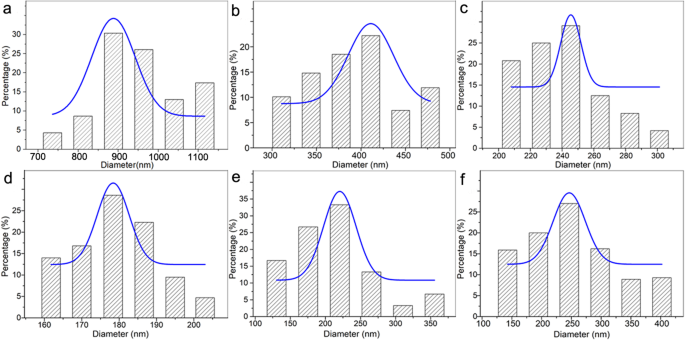

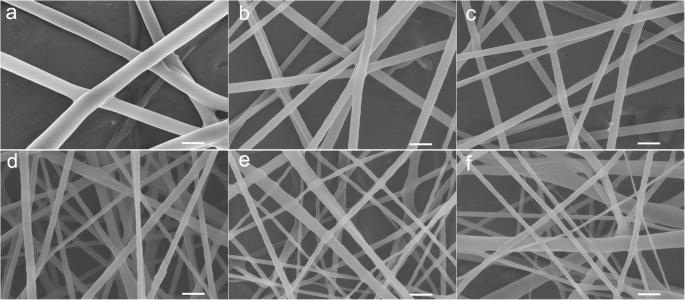

Чтобы подтвердить влияние изменения значения напряжения на морфологию нановолокна, нановолокна PVDF-HFP были изготовлены при различных значениях напряжения. Как показано на рис. 4, нановолокна ПВДФ-ГФП имеют гладкую поверхность при всех значениях напряжения. Между тем, с увеличением значения напряжения диаметр нановолокна ПВДФ-ГФП сначала уменьшается (1004,3 ± 184,7 нм при 6 кВ, 387,4 ± 46,6 нм при 10 кВ, 239,5 ± 20,4 нм при 15 кВ, 149,2 ± 9,5 нм при 20 кВ. ) (Таблица 1) (Рис. 4a – d), что является результатом увеличения силы электрического поля, вызванного повышенным значением напряжения. Однако диаметр волокна постепенно увеличивается при напряжении 25 кВ (194,2 ± 47,9 нм) (таблица 1, рис. 4e) и 30 кВ (247,9 ± 59,6 нм) (таблица 1, рис. 4f). Кроме того, нановолокно сначала демонстрирует узкое распределение диаметров, а при напряжении 25 кВ (рис. 4e) и хуже - при напряжении 30 кВ (рис. 4f) - плохое распределение по диаметру.

Морфология нановолокна ПВДФ-ГФП при разном значении напряжения а 6 кВ, б 10 кВ, c 15 кВ, д 20 кВ, эл. 25 кВ и f 30 кВ (шкала 600 нм)

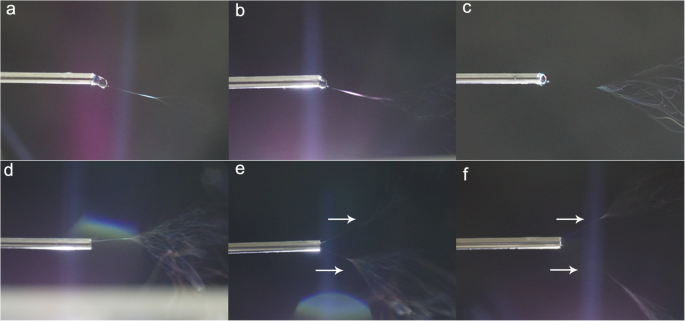

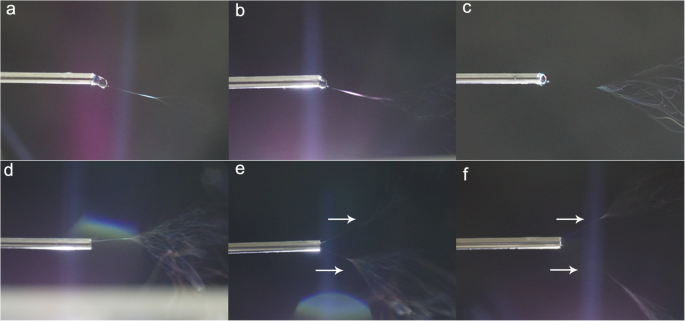

Чтобы подтвердить влияние изменения значения напряжения на количество струй при вращении, процесс развития струи при различных значениях напряжения показан на рис. 5. Видно, что длина выступающей капли уменьшается с увеличением значения напряжения с 6 до 20. кВ (рис. 5а – г). Более того, только одна струя возникает при значении напряжения ниже 20 кВ, что согласуется с результатами численного моделирования, согласно которым электрическое поле, концентрирующееся на кончике капли, создает одну струю до исчезновения выступающей капли. Однако с увеличением значения напряжения выступающая капля исчезает и на кончике иглы образуются две струи (рис. 5д, е). Эти результаты дополнительно подтверждают результаты численного моделирования, что он образует более одной струи из-за более сильного электрического поля, обращенного к краю трубки кончика иглы под высоким значением напряжения.

Оптические изображения эволюции струи в процессе вращения при разном значении напряжения a 6 кВ, б 10 кВ, c 15 кВ, д 20 кВ, эл. 25 кВ и f 30 кВ (внутренний диаметр фильеры 0,8 мм, внешний диаметр фильеры 1,2 мм)

Распределение диаметров является важным показателем для практического применения, особенно в областях разделения, таких как точная фильтрация воды, где требуется узкое распределение пор, зависящее от распределения диаметров. Как показано на рис. 6а, диаметр волокна составляет 1004,3 ± 184,7 нм с распределением диаметров от 495,1 до 1347,9 нм при значении напряжения 6 кВ. Для напряжения 10 кВ и 15 кВ диаметр волокна составляет 387,4 ± 46,6 нм и 239,5 ± 20,4 нм соответственно с узким распределением диаметров (рис. 6б, в). При напряжении 20 кВ диаметр волокна составляет 149,2 ± 9,5 нм с довольно узким распределением диаметров от 157,6 до 207,5 нм (рис. 6г). При напряжении 25 кВ диаметр волокна составляет 194,2 ± 47,9 нм с широким распределением диаметров от 108,7 до 377,8 нм (рис. 6д). Диаметр волокна увеличивается до 247,9 ± 59,6 нм с гораздо более широким распределением диаметров от 117,2 до 428,3 нм при значении напряжения 30 кВ (рис. 6f). Видно, что нановолокно ПВДФ-ГФП имеет относительно узкое распределение диаметров при значениях напряжения менее 20 кВ. За пределами напряжения 20 кВ нановолокно ПВДФ-ГФП демонстрирует худшую однородность при увеличении среднего диаметра волокна. Эти результаты дополнительно демонстрируют, что диаметр волокна сначала уменьшается, а затем увеличивается с увеличением значения напряжения. Кроме того, он показывает широкое распределение диаметров при высоком значении напряжения, что хорошо согласуется с результатами численного моделирования и предыдущими исследованиями [34].

Распределение диаметров нановолокна ПВДФ-ГФП при разном значении напряжения а 6 кВ, б 10 кВ, c 15 кВ, д 20 кВ, эл. 25 кВ и f 30 кВ

Экспериментальная проверка с помощью электропряденого нановолокна ПВА

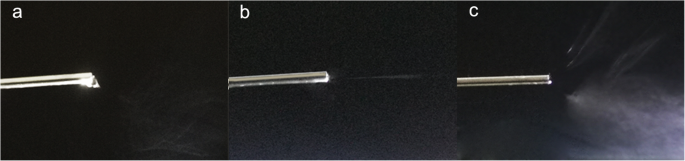

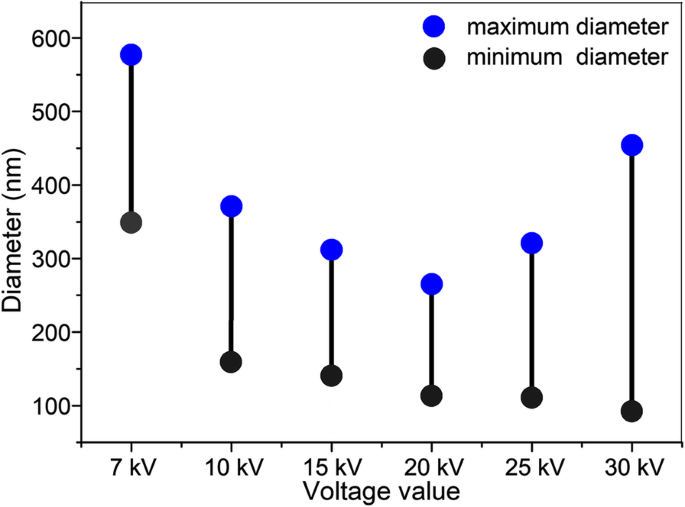

Чтобы дополнительно подтвердить влияние изменения напряжения питания на морфологию нановолокон и изменение количества струй при прядении, нановолокна ПВС были изготовлены при различных значениях напряжения. Как показано на рис.7, с увеличением значения напряжения диаметр нановолокна ПВС сначала уменьшался (значение напряжения менее 20 кВ), а затем постепенно увеличивался при напряжении 25 кВ (186,7 ± 43,4 нм) и 30 кВ (213,6 ± 2 нм). 64,9 нм). Эти результаты хорошо согласуются с нановолокнами PVDF-HFP. Оценка струи со значением напряжения (15, 20 и 30 кВ) показана на рис. 8. Видно, что длина выступающей капли уменьшается и генерирует только одну струю из выступающего кончика капли при значениях напряжения 15 и 20. кВ (рис. 8а, б). Однако при значении напряжения 30 кВ на кончике иглы образовалось более одной струи (рис. 8в). Увеличение количества струй приводит к двум результатам:(1) более высокий средний диаметр, что подтверждается изменением диаметра (Таблица 2, Рис.9) и (2) худшее распределение диаметров, ясно показанное на Рис.9, что зазор между минимальным и максимальным диаметр показывает тенденцию к уменьшению (228 нм при 7 кВ, 212 нм при 10 кВ, 169 нм при 15 кВ, 149 нм при 20 кВ), но резко увеличивается до 202 нм при 25 кВ и 361 нм при 30 кВ.

Морфология нановолокна ПВС при разном значении напряжения а 7 кВ, б 10 кВ, c 15 кВ, д 20 кВ, эл. 25 кВ и f 30 кВ (шкала 600 нм)

Оптические изображения номера струи в процессе отжима при значении напряжения a 15 кВ, б 20 кВ и c 30 кВ (внутренний диаметр фильеры 0,8 мм, внешний диаметр фильеры 1,2 мм)

Распределение диаметров нановолокна ПВС при разном напряжении

Заключение о процессе прядения с увеличением значения напряжения и обсуждение механизма эволюции струи, влияющей на процесс прядения и морфологию нановолокна

Основываясь на результатах численного моделирования и экспериментальной проверки, процесс прядения с увеличением значения напряжения и механизм развития струи, влияющий на процесс прядения и морфологию нановолокон, предварительно заключены следующим образом:

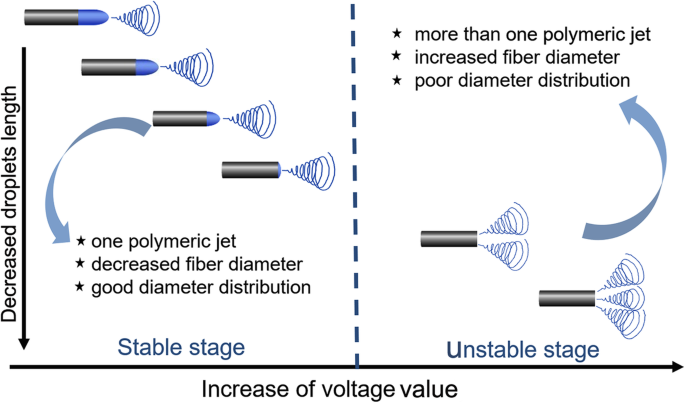

Как показано на рис. 10, длина выступающей капли сначала уменьшается, а с увеличением значения напряжения постепенно исчезает. Между тем, электрическое поле сначала усиливается на выступающем кончике капли, а затем переходит на край трубки кончика иглы. Эти два явления приводят к образованию только одной струи на выступающей капле, существовавшей до исчезновения выступающей капли, и более одной струи после исчезновения выступающей капли (рис. 10).

Принципиальная схема процесса прядения и эволюции струи с увеличением значения напряжения

Следовательно, процесс прядения можно разумно разделить на две стадии:до и после исчезновения выступающей капли или стабильной и нестабильной стадии (рис. 10). Перед исчезновением выступающей капли (стабильная стадия) диаметр волокна уменьшается с увеличением значения напряжения и показывает относительно хорошее распределение диаметров. После исчезновения выступающей капли (стадия нестабильности) (1) диаметр волокна увеличивается в противоположном направлении из-за более слабого электрического поля для каждой струи, что на самом деле связано с увеличением количества струй, и (2) распределение диаметров волокна ухудшается из-за нестабильности процесс отжима (изменяемое количество струй, смещение струи и различная напряженность электрического поля для каждой струи). С учетом вышеизложенного, критическое значение до исчезновения выступающих капель является наилучшим значением напряжения для изготовления нановолокна с более мелким диаметром волокна и хорошим распределением диаметров волокон (рис. 10).

Выводы

Результаты численного моделирования и экспериментальной проверки показывают, что на выступающей капле образуется только одна струя, и после исчезновения выступающей капли образуется более одной струи, чему способствует электрическое поле, сначала концентрирующееся на кончике капли, а затем переходящее к краю трубки. кончик иглы с увеличением значения напряжения. Увеличенная струя не только ослабляет электрическое поле для каждой струи (что приводит к большому диаметру волокна), но также делает нестабильный процесс прядения (что приводит к широкому распределению диаметров). Результаты гениально раскрывают механизм изменения морфологии нановолокон при высоком значении напряжения в процессе прядения TNE, что дает уникальную возможность лучше узнать процесс прядения TNE и дает преимущества при получении и применении нановолокон во многих областях, особенно в разделении и фильтрации.

Доступность данных и материалов

Данные настоящего исследования доступны у соответствующих авторов на основании обоснованного запроса.

Сокращения

- DMF:

-

N , N -Диметилформамид

- PVA:

-

Поливиниловый спирт

- PVDF-HFP:

-

Поли (винилиденфторид и гексафторпропилен)

- Правая:

-

Относительная влажность

- TNE:

-

Традиционный одноигольный электроспиннинг

Наноматериалы

- Уравнения и законы цепи постоянного тока

- Цифровые сигналы и ворота

- Рейтинги и комплектации транзисторов (BJT)

- Averager and Summer Circuits

- Напряжение и ток

- Конденсаторы и вычисления

- Комплексные вычисления напряжения и тока

- Трехфазные конфигурации Y и дельта

- C# if, if...else, if...else if и вложенный оператор if

- Дифференциальная изометрическая обработка и имитационная проверка проектирования высокоскоростной печатн…