Микроструктура и механические свойства композитов с титановой матрицей, армированной оксидом графена, синтезированных методом спекания горячим прессованием

Аннотация

Композиты с титановой матрицей, армированные 1–5 мас.% Оксида графена (GO), были получены методом горячего прессования в атмосфере аргона. Также оценивалось влияние температуры спекания на микроструктуру и механические свойства композита. Результаты показывают, что наночастицы TiC образовывались in situ в виде продуктов на границе раздела фаз в результате реакции между Ti и GO во время спекания. С увеличением содержания GO и температуры спекания количество TiC увеличивается, улучшая механические свойства композитов. ОГ также частично сохранил пластинчатую структуру после спекания. Композит, армированный 5 мас.% GO, показал твердость 457 HV, что на 48,4% выше, чем твердость чистого Ti при 1473 К. Композит Ti-2,5 мас.% GO, спеченный при 1473 К, достиг максимального предела текучести 1294 МПа, что было 62,7% выше, чем у чистого Ti. Дальнейшее увеличение содержания GO до 5 мас.% Привело к небольшому снижению предела текучести из-за агломерации GO. Морфология излома композита, армированного ОГ, показала излом квази-раскола, в то время как у матрицы из чистого титана излом был вязкий. Основной механизм упрочнения включал измельчение зерна, упрочнение раствора и дисперсионное упрочнение TiC и GO.

Введение

Растущий спрос на легкие и высокоэффективные материалы для аэрокосмической промышленности в последние годы привел к разработке композитов с металлической матрицей (MMC). В качестве типичных MMC композиты с титановой матрицей (TMC) рассматривались в качестве потенциальных кандидатов из-за их выдающейся удельной прочности, износостойкости и характеристик при высоких температурах. Огнеупорная керамика (TiC [1, 2], SiC [3] и TiB [4, 5]), а также волокно из SiC [6] с высокой температурой плавления, превосходной стойкостью к окислению и хорошей термической стабильностью обычно подвергались испытаниям. считается идеальным подкреплением. Однако ударная вязкость матрицы может быть снижена из-за присущей керамической арматуре хрупкости. Армированные волокном TMC также ограничены анизотропией волокна, что приводит к нестабильной работе.

Благодаря своей низкой плотности и превосходным свойствам углеродные наноматериалы, включая углеродные нанотрубки и графен, привлекают значительно больше внимания в качестве арматуры для достижения таких требований, как легкий вес и высокая прочность для ТМС. Графен, состоящий из одноатомного слоя sp 2 -гибридизованные атомы углерода имеют большую теоретическую удельную поверхность 2630 м 2 / г [7]. В последние годы графен в качестве арматуры широко используется для улучшения характеристик матрицы из-за его исключительных электрических, термических и механических свойств [8,9,10]. Ян и др. [11] изготовили алюминиевый композит, армированный 0,5 мас.% Наноструктур графена (ННФ) горячим изостатическим прессованием при 1073 К. Результаты показали, что предел прочности на растяжение увеличился с 214 МПа чистого алюминия до 319 МПа при заполнении 0,5 мас.% ННФ. Ли и др. [12] использовали украшенные наночастицами Ni 0,8 об.% Нанопластинки графена в качестве упрочняющих компонентов для изготовления композитов с медной матрицей путем искрового плазменного спекания; у этих композитов предел прочности на растяжение на 43% выше, чем у чистой меди. Gao et al. В [13] сообщается, что самый высокий предел прочности на разрыв, твердость по Виккерсу и теплопроводность были достигнуты при добавлении 0,3 мас.% Графена в медную матрицу. Однако вышеупомянутые свойства не могли быть дополнительно улучшены, даже когда содержание графена продолжало увеличиваться. Об аналогичном явлении сообщили Song et al. [14], где предполагается, что механические свойства композита достигают максимума при добавлении 0,5 мас.% Многослойного графена в титановую матрицу. Дальнейшее улучшение характеристик композитов с дополнительным армированием было ограничено из-за сильной агломерации наноуглеродных материалов. Различные попытки, в том числе ультразвуковое перемешивание [15], высокоэнергетическая шаровая мельница [16] и обработка поверхности [17], были разработаны для улучшения диспергируемости арматуры в матрице; однако явного улучшения не наблюдалось.

Оксид графена (GO) является важным производным графена и содержит различные кислородные функциональные группы (гидроксил, карбоксильная кислота и эпоксидная смола) на поверхности и краях листа, тем самым улучшая диспергируемость в растворителях [18,19,20]. Kwon et al. [21] изготовлены композиты AlMg5-1 об.% GO методом порошковой металлургии; предел прочности при растяжении и макротвердость были примерно вдвое выше, чем у сплавов AlMg5 при аналогичных условиях. Lin et al. [22] получали композиты Fe-матрицы с однослойным оксидом графена с помощью лазерного нагрева; Результаты показали, что микротвердость поверхности композитов Fe-2 мас.% GO увеличилась на 93,5% по сравнению с микротвердостью чистого железа. Однако в нескольких исследованиях сообщалось об использовании GO в качестве арматуры для упрочнения титановой матрицы. В настоящем исследовании ТМС, армированные ОГ с различным содержанием, были приготовлены методом горячего прессования. Также было детально оценено влияние температуры спекания на микроструктуру и механические свойства композита.

Методы / экспериментальные

Синтез GO

ГО был получен по модифицированному методу Хаммерса [23] с использованием графита в качестве сырья. Графитовый порошок был сначала расширен интеркаляцией-расширением при комнатной температуре перед окислением [24]. Удельная поверхность, полученная с помощью вышеупомянутого подхода, была на порядок выше, чем полученная с помощью традиционного метода термического расширения. В частности, 1,0 г графитового порошка (+ 325 меш, чистота> 99,95%, Aladdin) и интеркалянт с 12,75 г CrO 3 (Chuandong Chemical Industry, Китай) добавляли в 10,5 мл соляной кислоты (37 мас.%, Chuandong Chemical Industry, Китай). Смесь перемешивали в течение 2 ч при комнатной температуре с получением CrO 3 хлопья на основе интеркалированного графита (GIC). Затем хлопья GIC промывали деионизированной водой для удаления избытка реагента, а затем погружали в реакционноспособные частицы 60 мл H 2 . О 2 (30%, Chuandong Chemical Industry, Китай) на 12 ч. Химически расширенный графит (CEG) был окончательно промыт деионизированной водой для удаления остаточного H 2 О 2 и соль хрома. Химические реакции во время интеркаляции и расширения описаны следующим образом:

$$ {\ mathrm {CrO}} _ 3 + 2 \ mathrm {HCl} ={\ mathrm {CrO}} _ 2 {\ mathrm {Cl}} _ 2 + {\ mathrm {H}} _ 2 \ mathrm {O} $$ ( 1) $$ 2 {\ mathrm {Cr} \ mathrm {O}} _ 2 {\ mathrm {Cl}} _ 2 + 3 {\ mathrm {H}} _ 2 \ mathrm {O} ={\ mathrm {H}} _ 2 {\ mathrm {Cr}} _ 2 {\ mathrm {O}} _ 7 + 4 \ mathrm {HCl} $$ (2) $$ {\ mathrm {Cr}} _ 2 {\ mathrm {O}} _ 7 ^ {2- } +2 {\ mathrm {H}} ^ {+} + 4 {\ mathrm {H}} _ 2 {\ mathrm {O}} _ 2 =2 {\ mathrm {Cr} \ mathrm {O}} _ 5 + 5 { \ mathrm {H}} _ 2 \ mathrm {O} $$ (3) $$ 2 {\ mathrm {Cr} \ mathrm {O}} _ 5 + 6 {\ mathrm {H}} ^ {+} + 7 {\ mathrm {H}} _ 2 {\ mathrm {O}} _ 2 =2 {\ mathrm {Cr}} ^ {3 +} + 10 {\ mathrm {H}} _ 2 \ mathrm {O} +7 {\ mathrm {O }} _ 2 \ uparrow $$ (4)Расширение было вызвано сгенерированными O 2 газ в прослойке хлопьев ГПК. В свежеприготовленный CEG добавляли смесь концентрированного H 2 9:1. SO 4 / H 3 ЗП 4 (153,3 мл) и KMnO 4 (6 г) на бане с ледяной водой, а затем перемешивали в течение 4 ч при 323 К. После охлаждения вышеупомянутой смеси до комнатной температуры добавляли 200 мл ледяной воды и 15 мл H 2 О 2 были добавлены для устранения нерастворимых примесей. Впоследствии после добавления 30 мл соляной кислоты осаждался GO. Через 12 ч раствор концентрата ГО был приготовлен промыванием осажденного ГО путем центрифугирования до тех пор, пока pH надосадочной жидкости не превысил 5.

Производство композитных порошков Ti / GO

В качестве исходных материалов использовали коммерческие порошки чистого Ti (Quanxing Titanium Industry, Китай). Химический анализ чистого Ti представлен в таблице 1. Для получения оптимального распределения листов GO в матрице Ti приготовленный раствор концентрата GO разбавляли этиловым спиртом (95%, Chuandong Chemical Industry, Китай). Порошки Ti добавляли в разбавленный раствор GO и диспергировали ультразвуком в течение 10 мин до получения однородной смеси. Затем раствор перемешивали с получением суспензии в полусухом состоянии на водяной бане при 333 К, чтобы предотвратить разделение Ti и GO в результате разницы плотностей. Суспензию полностью сушили в вакуумной печи при 333 К в течение более 12 часов, а высушенную смесь измельчали в течение 10 минут до получения однородного композита.

Объединение композитов

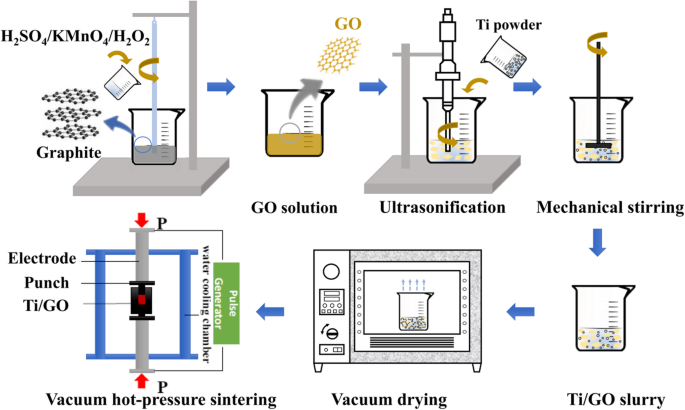

Полученные смешанные порошки Ti / GO загружали в графитовую фильеру с внутренним диаметром 15 мм, а затем помещали в печь горячего прессования (JVPF-150, Shenyang Jinyan New Material Preparation Technology Co. Ltd.) с проточной атмосферой аргона. . Прессовку спекали при 1073 и 1473 К со скоростью нагрева 15 К / мин в течение 30 мин при давлении 50 МПа. Горячие прессованные образцы охлаждали до комнатной температуры в печи со скоростью менее 20 град / мин. Схема процесса приготовления композита Ti / GO показана на рис. 1. Спеченные образцы разрезали на образцы для механических испытаний, а поверхности отполировали до 1 мкм.

Схема приготовления композита Ti / GO

Характеристика

Химическая структура ГО была измерена с помощью спектрометрии комбинационного рассеяния (LabRAM HR Evolution, HORIBA Jobin Yvon SAS), рентгеновской фотоэлектронной спектроскопии (XPS, ESCALAB250Xi, Thermo Fisher Scientific) и инфракрасной спектроскопии с преобразованием Фурье (FT-IR, Nicolet iN10, Thermo Fisher Scientific). Фазовый состав спеченных образцов измеряли методом рентгеновской дифракции (XRD, D2 PHASER, BRUKER). Термическую стабильность ГО измеряли термогравиметрическим анализом (TGA, TG, 209 F3 Tarsus, NETSCH). Морфологический и элементный анализ смешанного порошка и спеченных композитов проводился с помощью сканирующей электронной микроскопии (SEM), просвечивающей электронной микроскопии (TEM, FEI Talos F200S G2, Thermo Fisher Scientific Inc.) и энергодисперсионной спектрометрии (EDS, TESCAN VEGA 3). LMH, ТЕСКАН). Толщина GO измерялась с помощью атомно-силовой микроскопии (AFM, Asylum Research MFP-3D-BIO, Oxford Instruments Co). Твердость по Виккерсу, прочность на сжатие и теплопроводность образцов измеряли с помощью прибора для определения микротвердости (HX-1000TM / LCD, Shanghai Taiming Optical Instrument Co. Ltd.), машины для испытания материалов (MTS 858, MTS) и лазера. прибор для измерения теплопроводности (LFA457, Netzsch, Ltd.), соответственно.

Результаты и обсуждение

Характеристика GO

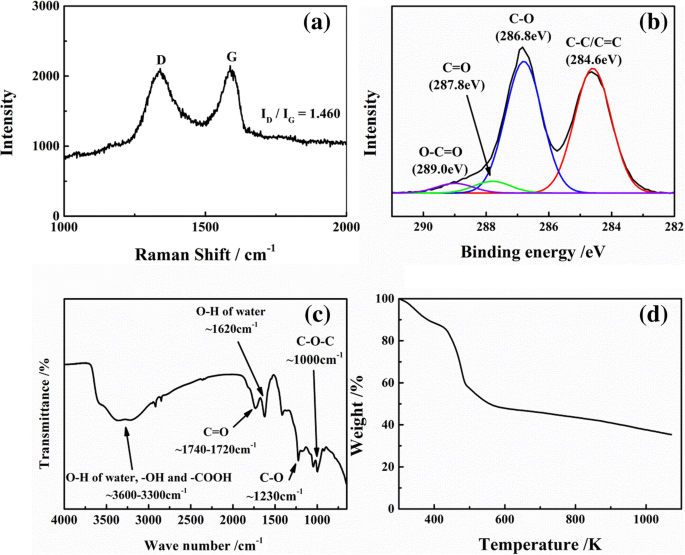

Структурные характеристики свежеприготовленного ГО представлены на рис. 2. Как показано в спектрах комбинационного рассеяния на рис. 2а, ГО демонстрирует два различных пика при 1347 см −1 . (Полоса D) и 1582 см −1 (G-полоса), которые соответствуют дефектам структуры и степени графитизации соответственно. Я D / Я G соотношение представляет собой плотность дефектов для графенового материала. В этом исследовании Я D / Я G коэффициент равен 1,460, что означает, что многие из исходных sp 2 Связи в графите заменяются кислородной группой, индуцированной во время окисления. Для дальнейшего выявления химической структуры ГО был проведен XPS-анализ, результаты которого показаны на рис. 2б. Спектр C1s XPS четко указывает на значительную степень окисления атомов углерода с различными функциональными группами:неокисленным кольцом C (CC / C =C, ~ 284,6 эВ), одинарными связями CO (COH, COC ~ 286,8 эВ), карбонил (C =O, ~ 287,8 эВ) и карбоксил (OC =O, ~ 289,0 эВ). Энергия связи различных функциональных групп отмечена на рис. 2б. Вышеупомянутые результаты также показаны в результате FT-IR, показанном на рис. 2c. Полоса на 3400 см −1 связан с растягивающим колебанием связи O-H. Пик на 1000 см −1 соответствует валентному колебанию связи C-O-C. Кроме того, колебания C-O и C =O появляются на полосе 1230 и 1730 см −1 . полосы пропускания соответственно. Кривые ТГА ГО показаны на рис. 2г. Наблюдается явная потеря веса примерно от 433 до 493 К, которая приписывается разложению этих нестабильных кислородсодержащих функциональных групп. Кроме того, во время спекания можно частично снизить содержание GO.

Структурная характеристика готового ГО. а Рамановские спектры. б Спектр XPS C1s. c ИК-Фурье спектры. г График ТГА

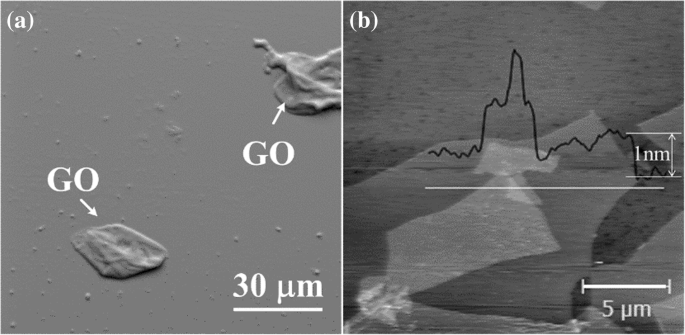

Микроструктура листов GO представлена на рис. 3, который показывает четкую плоскую структуру. Максимальный размер листов GO составляет около десятков микрометров, а толщина составляет около 1 нм, как видно из изображения АСМ. Эти морфологические результаты показывают, что один слой структуры полициклического ароматического углеводорода был успешно отслоен от графита.

Микроструктура листов ГО, полученных модифицированным методом Хаммерса. а СЭМ изображение. б Изображение AFM

Микроструктурный и фазовый анализ

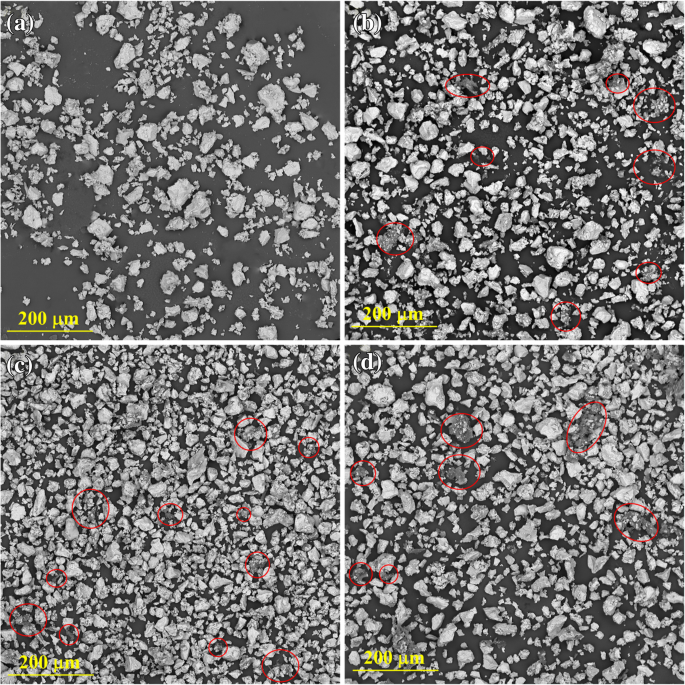

Морфология смешанного композиционного порошка с различным содержанием GO показана на рис. 4. Небольшие кусочки GO отмечены красными кружками. Оказывается, GO равномерно распределен по матрице. Большинство деталей GO изогнуты и абсорбируются на неровной поверхности порошков Ti. Однако значительная агрегация также происходит при увеличении содержания GO до 5 мас.%.

СЭМ-микрофотографии смешанного порошка a чистый Ti, b Ti-1 мас.% GO, c Ti-2,5 мас.% GO и d Ti-5 мас.% ГО

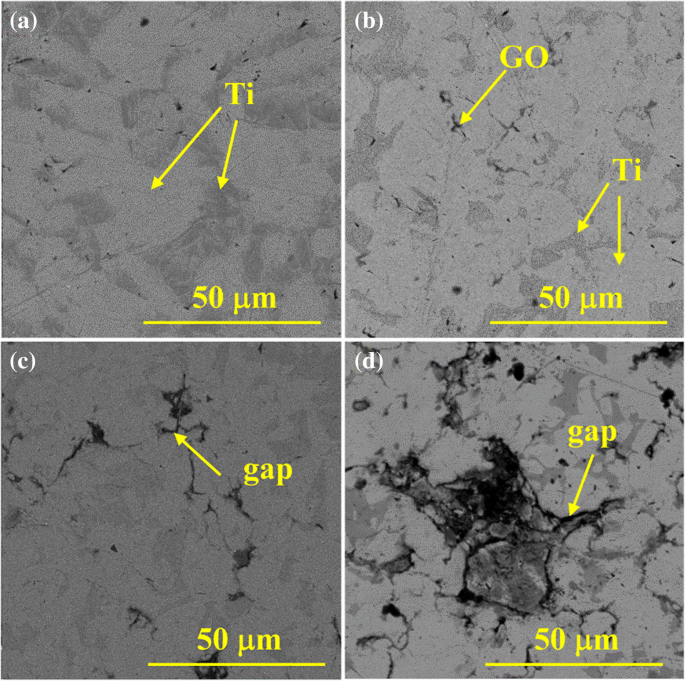

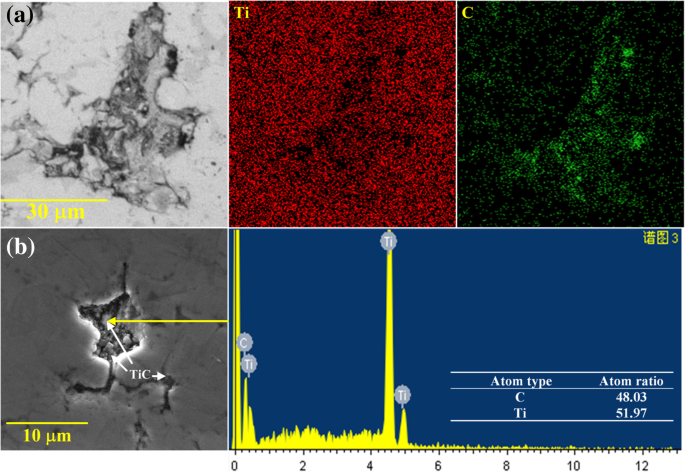

На рис. 5 представлены микрофотографии поверхности композитов, спеченных при 1073 K, с изменением содержания GO. Связь между частицами Ti улучшает уплотнение композитов при высоких температурах. ОГ равномерно распределен с полосовой морфологией в матрице Ti. Кроме того, между матрицей GO и Ti заметно наблюдаются зазоры и поры из-за низкой энергии активации диффузии, которая вызвана разложением кислородсодержащей функциональной группы GO. Количество пропусков увеличивается с увеличением содержания GO. Результаты EDS показывают, что частицы TiC образуются в результате химической реакции между матрицей GO и Ti во время спекания и распределяются по краям зазора, как показано на рис. 6. TiC, образованный на месте, может не только улучшить межфазное соединение между матрицей Ti. и GO, но также улучшают механические свойства композита.

СЭМ-микрофотография композитов, спеченных при 1073 K, с вариациями содержания GO. а Чистый Ti. б Ti-1 мас.% ГО. c Ti-2,5 мас.% ГО. г Ti-5 мас.% ГО

EDS-анализ композитов, спеченных при 1073 K

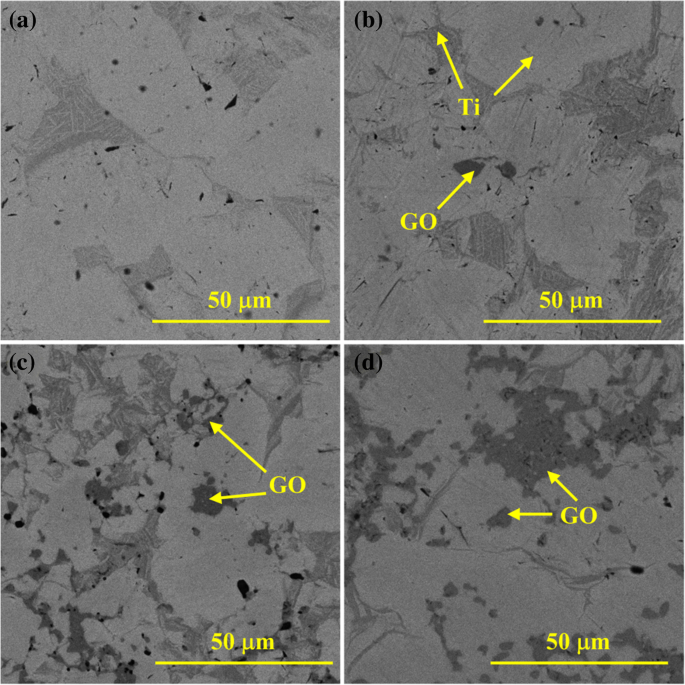

Морфология композитов Ti / GO, спеченных при 1473 K, показана на рис. 7. По сравнению с морфологиями при 1073 K количество зазоров заметно уменьшается, и образец выглядит более компактным с повышением температуры, что объясняется высокой эффективность диффузии Ti. GO также равномерно распределяется в матрице, и количество дисперсоида увеличивается с добавлением большего количества GO.

СЭМ-микрофотография композитов, спеченных при 1473 K, с изменением содержания GO. а Чистый Ti. б Ti-1 мас.% ГО. c Ti-2,5 мас.% ГО. г Ti-5 мас.% ГО

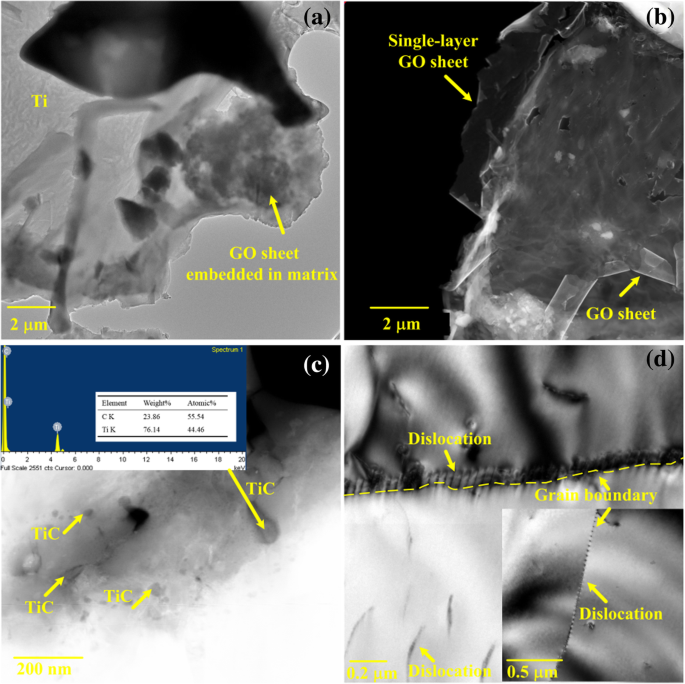

ПЭМ-картины композита Ti-2,5 мас.% GO, спеченного при 1473 K, представлены на рис. 8. Изображение композита в светлом поле показывает, что листы GO, внедренные в Ti, прикреплены к границам матрицы Ti, так как показано на рис. 8а. Однослойная чешуйчатая структура многих листов GO частично сохраняется на темнопольном электронно-микроскопическом изображении, как показано на рис. 8b. На листах GO появляются некоторые наноразмерные частицы и поры. Рис. 8c показывает анализ микроструктуры и химических компонентов частиц TiC размером от 20 до 200 нм, которые образуются in situ между Ti и GO. Широкий диапазон размеров частиц TiC объясняется разным размером листов GO как единственного источника углерода. Об этом явлении сообщается и в других исследованиях. Zhang et al. [25] показали, что композиты Ti / графен образуют частицы TiC размером от 100 нм до 5 мкм. Картисельва и Бакши [26] обнаружили, что стержни из TiC диаметром от 30 до 100 нм образуются в матричных композитах из диборида титана, армированных углеродными нанотрубками. Разрывы, образованные разложением неоднородных кислородсодержащих функциональных групп в GO, также являются факторами, препятствующими дальнейшей реакции между Ti-матрицей и GO. Кроме того, многочисленные дислокации образуются как на границах зерен, так и в зернах, как показано на рис. 8d. Это явление вызвано различием в коэффициенте теплового расширения (КТР) между частицами TiC, листами GO и матрицей Ti. Это различие приводит к сильно локализованным остаточным напряжениям вблизи нанонаполнителей, создавая дислокации. Больше дислокаций закреплено на границах зерен, где собираются листы GO. Высокая плотность дислокаций приводит к их спутыванию, что увеличивает прочность композитов.

Микрофотографии ПЭМ композита Ti-2,5 мас.% GO, спеченного при 1473 К. a Интерфейс между листами GO и Ti-матрицей. б Структура GO сохраняется в композитах. c TiC образуется in situ в композит. г Генерация дислокаций на границе зерен

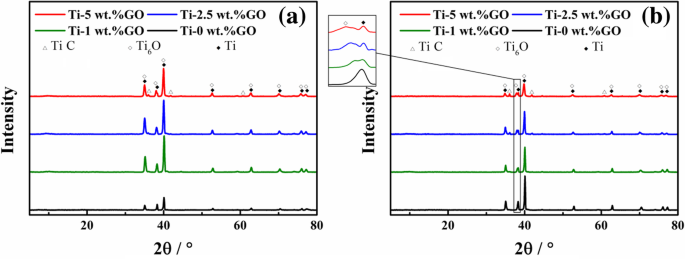

Рентгеноструктурный анализ композитов, спеченных при различных температурах, представлен на рис. 9. Все образцы имеют основные пики Ti при 2 θ =35,09 ° (1 0 0), 38,42 ° (0 0 2) и 40,17 ° (1 0 1). При добавлении GO постепенно появляются слабые дифракционные пики оксида титана и TiC, что указывает на протекание химической реакции между Ti и GO. Образование оксида титана связывают с кислородсодержащими функциональными группами ГО. Стандартная свободная энергия (Δ G ) образования TiC при 1073 К составляет -178,87 кДж / моль, а при 1473 К составляет -177,26 кДж / моль, рассчитанное на основе соотношения между Δ G и T [27]. Таким образом, TiC образуется in situ в результате реакции между Ti и C во время спекания, что согласуется с вышеупомянутыми результатами SEM и TEM. Похожий случай наблюдали Dong et al. [28]. Интенсивность TiC увеличивается с увеличением содержания GO. Примечательно, что произошло значительное уширение пиков Ti, которое отчетливо переместилось в сторону высоких значений 2 θ угол с увеличением содержания GO, что указывает на постепенное уменьшение размера зерна порошка после добавления GO.

Картины XRD композитов, спеченных при a 1073 К и b 1473 тыс.

Механические свойства

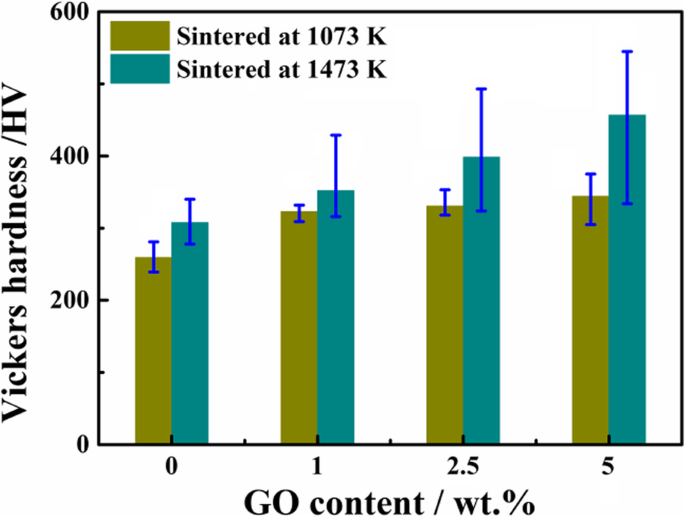

Твердость по Виккерсу композитов Ti / GO оценивалась при загрузке 250 г и времени выдержки 10 с. Измерения проводились не менее пяти раз для каждого образца со случайным расположением поверхности, и определялось среднее значение. Фиг.10 показывает взаимосвязь между твердостью и содержанием GO при различных температурах спекания; твердость повышается с увеличением содержания GO. По сравнению с образцом чистого Ti композит, армированный 5 мас.% GO, имеет твердость 347 HV, что на 25,4% выше, чем у чистой матрицы при 1073 K. Этот результат показывает, что добавка GO положительно влияет на твердость композиты. При повышении температуры спекания до 1473 К твердость значительно увеличилась по сравнению с 1073 К для всех композитов, что указывает на то, что повышенная температура может уменьшить пустоты и увеличить плотность образца. Повышенная температура также улучшает динамические условия образования TiC, тем самым увеличивая твердость композита. Как показано на рис. 10, твердость композита Ti-5 мас.% GO увеличивается с 344 до 457 HV при повышении температуры спекания с 1073 до 1473 К.

Твердость по Виккерсу композитов Ti / GO

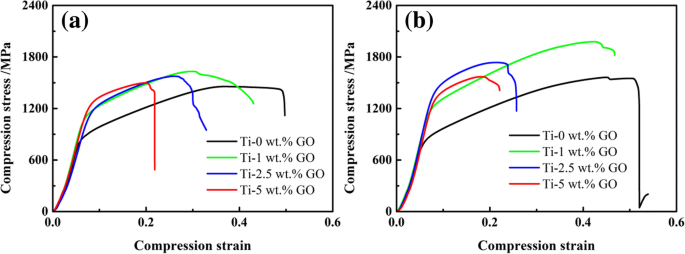

Кривые растяжения композита Ti / GO при сжатии построены на рис. 11 путем сжатия цилиндрических образцов диаметром 4 мм и высотой 10 мм при скорости нагружения 0,5 мм / мин. Результаты испытаний на сжатие чистого Ti используются для сравнения и иллюстрации значительного увеличения прочности. Как показано в Таблице 2, существенное улучшение прочности может быть подтверждено добавлением GO. При увеличении массовой доли ОГ от 0 до 5 мас.% Предел текучести спеченного образца 1073 К постепенно увеличивается. Композит Ti-5 мас.% GO, спеченный при 1073 К, показывает предел текучести 1173 МПа, что на 40,6% выше, чем у чистого Ti, обработанного в идентичных условиях. Аналогично, предел текучести образцов, спеченных при 1473 К, увеличивался с увеличением массовой доли ОГ от 0 до 2,5 мас.%. Композит Ti-2,5 мас.% GO, спеченный при 1473 К, имеет предел текучести, равный 1294 МПа, что на 62,7% выше, чем у чистого Ti. Дальнейшее увеличение содержания GO до 5 мас.% Приводит к небольшому снижению предела текучести из-за агломерации GO, что согласуется с результатом, показанным на рис. 4 (d). Точно так же добавление GO приводит к увеличению предельного напряжения обоих термически спеченных образцов. Предел прочности композита Ti-1 мас.% GO, спеченного при 1073 К и 1473 К, составляет 1632 МПа и 977 МПа, что на 12% и 27% выше, чем у чистого Ti, соответственно. Кроме того, кривые показывают, что температура значительно влияет на прочность. Предел текучести и предельное напряжение композита с таким же содержанием GO увеличиваются с повышением температуры спекания. Предел прочности и предел текучести Ti-2,5 мас.% GO составляют 1736 и 1294 МПа при 1473 K, что отражает увеличение на 10,2% и 18,6% по сравнению с композитом с таким же содержанием GO при 1073 K. Как упоминалось ранее, повышенная температура может способствовать уплотнению образца и образованию TiC, что приводит к увеличению прочности.

Кривая "напряжение-деформация" для образцов, спеченных при a 1073 К и b 1473 тыс.

Анализ трещин

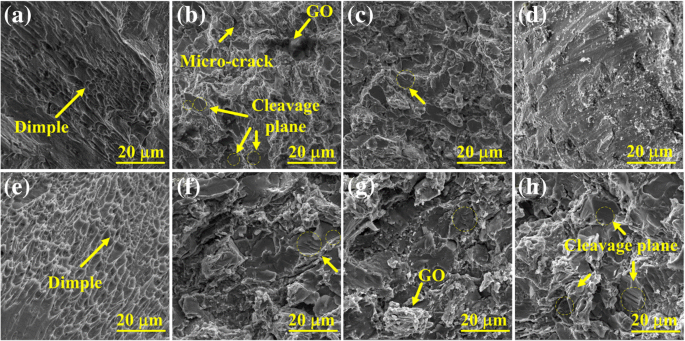

Морфология разрушения при сжатии образцов, спеченных при различных температурах, показана на рис. 12. Как показано на рис. 12а и е, демонстрирующие характеристики вязкого разрушения. Анализ разрушения композита, армированного ОГ, показывает очевидное отличие характеристик разрушения по сравнению с титановой матрицей. В композитах Ti / GO появляется несколько плоскостей спайности и микротрещин, демонстрирующих характеристики разрушения квази-скола. Кроме того, эти особенности становятся более очевидными при повышении температуры спекания. Размер плоскости скола увеличивается с повышением температуры спекания из-за уменьшения зазоров и пор. Эти поры и зазоры ответственны за разрушение и зарождение трещин.

Морфология перелома а чистый Ti, спеченный при 1073 К, b Ti-1 мас.% GO, спеченный при 1073 К, c Ti-2,5 мас.% GO, спеченный при 1073 К, d Ti-5 мас.% GO, спеченный при 1073 K, e чистый Ti, спеченный при 1473 К, f Ti-1 мас.% GO, спеченный при 1473 К, г Ti-2,5 мас.% GO, спеченный при 1473 K, и h Ti-5 мас.% GO, спеченный при 1473 К

Термический анализ

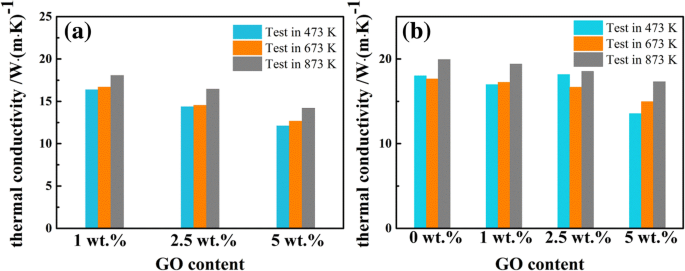

Теплопроводность композита Ti / GO была оценена при 473 К, 673 К и 873 К с использованием небольшого круглого измерительного образца с планшетом диаметром 8 мм и высотой 1 мм, и результаты показаны на рис.13. Теплопроводность уменьшается с увеличением содержания GO, указывая на то, что добавление GO может ухудшить теплопроводность композита. Этот результат объясняется плохой теплопроводностью ОГ и неполным восстановлением ОГ. Кроме того, теплопроводности препятствуют зазоры между матрицей и GO, возникающие в результате разложения кислородсодержащих функциональных групп. Следовательно, теплопроводность композита не может быть улучшена добавлением GO. Рисунок 13 также показывает, что теплопроводность композита Ti / GO заметно увеличивается с повышением температуры спекания. Причина в том, что при повышении температуры спекания зазоры уменьшаются, а плотность образца увеличивается. Большее количество GO восстанавливается до графена при высокой температуре, что приводит к более высокой теплопроводности, чем у спеченных при 1073 K. Теплопроводность композитов Ti / GO также может улучшаться с добавлением GO, если GO является химически восстанавливается до графена перед спеканием.

Теплопроводность композитов, спеченных при a 1073 К и b 1473 тыс.

Механизм усиления

В соответствии с вышеупомянутыми результатами, измельчение зерна, упрочнение раствора и дисперсионное упрочнение TiC и GO рассматриваются в качестве основного механизма упрочнения в данном исследовании. При увеличении содержания GO размер зерна измельчается. Уменьшение размера зерна представляет собой более интенсивные границы зерен, которые предотвращают движение дислокаций и вызывают увеличение предела текучести материалов. Этот вклад в силу описывается широко известным соотношением Холла-Петча [29, 30] следующим образом:

$$ \ sigma ={\ sigma} _0 + k {D} ^ {- \ frac {1} {2}} $$ (5)где σ и σ 0 - предел текучести и напряжение трения при скольжении дислокаций по плоскости скольжения соответственно. к - коэффициент концентрации напряжений, относящийся только к материалу. Д - средний размер зерна. Значение k связано с номером системы скольжения. Это значение выше для металлов с гексагональной плотной упаковкой (ГПУ), чем для металлов с гранецентрированной кубической (ГЦК) и объемно-центрированной кубической (ОЦК) металлами [31]. Ti имеет структуру HCP; таким образом, измельчение зерна значительно увеличивает предел текучести.

Упрочнение твердого раствора также считается решающим механизмом упрочнения. Из-за значительной разницы в радиусе атомов углерод и кислород являются эффективными растворенными атомами для матрицы Ti. Атомы растворенного вещества могут вызывать искажение решетки и движение точечной дислокации, что увеличивает предел текучести материала.

GO и TiC, образованные in situ, равномерно диспергированы в матрице Ti. Эти дисперсные наночастицы TiC могут эффективно укреплять композиты. Высокая плотность дислокаций возникает из-за различного теплового расширения между Ti-матрицей и армированием. Укрепление Орована [32] также считается важным укрепляющим механизмом; движение дислокаций требует гораздо больше энергии, чтобы обойти листы GO с высокой удельной поверхностью.

Выводы

ОГ с различным содержанием - 1 мас.%, 2,5 мас.% И 5 мас.% - использовался в качестве армирующего материала для получения композитов с титановой матрицей путем спекания горячим прессованием при различных температурах в этом исследовании. Сделаны следующие выводы:

- (1)

ОГ равномерно распределяется в матрице при содержании менее 5 мас.%. TiC размером 20–200 нм образуется in situ в виде межфазного продукта в результате реакции между Ti и GO во время спекания. С увеличением содержания GO и температуры спекания количество наночастиц TiC in situ увеличивается. Кроме того, частично сохраняется GO с ламеллярной структурой после спекания.

- (2)

Твердость, предел текучести и предел прочности значительно улучшаются за счет добавления GO и температуры спекания. The Ti-5 wt% GO composite has a maximum hardness of 457 HV, which is 48.4% higher than that of pure Ti at 1473 K. The Ti-2.5 wt% GO composite sintered at 1473 K shows a peak yield stress of 1294 MPa, which is 62.7% higher than that of pure Ti because of GO agglomeration in the Ti-5 wt% GO composite.

- (3)

The Ti/GO composites exhibit a quasi-cleavage fracture instead of a ductile fracture for the pure Ti matrix. With a rising sintering temperature, the size of the cleavage plane increases. The thermal conductivity of the composite is deteriorated by the addition of GO but improved with an increase in sintering temperature.

- (4)

The grain refinement, solution strengthening, and dispersion strengthening of GO and TiC in situ are the main strengthening mechanisms of the Ti/GO composites in this study.

Сокращения

- AFM:

-

Атомно-силовая микроскопия

- BCC:

-

Body-centered cubic

- CEG:

-

Chemically expanded graphite

- CTE:

-

Coefficient of thermal expansion

- EDS:

-

Энергодисперсионный спектрометр

- FCC:

-

Гранецентрированный кубический

- FT-IR:

-

Инфракрасная спектроскопия с преобразованием Фурье

- GIC:

-

Graphite intercalation compound

- GNFs:

-

Graphene nanoflakes

- GO:

-

Оксид графена

- HCP:

-

Hexagonal close packing

- MMCs:

-

Metal matrix composites

- SEM:

-

Сканирующий электронный микроскоп

- ТЕМ:

-

Просвечивающая электронная микроскопия

- TGA:

-

Термогравиметрический анализ

- TMCs:

-

Titanium matrix composites

- XPS:

-

Рентгеновская фотоэлектронная спектроскопия

- XRD:

-

Рентгеновская дифракция

Наноматериалы

- Физические свойства титана

- Графен в динамиках и наушниках

- Свойства композитов на основе смол и волокон и почему они полезны

- Двойное управление нелинейностью моды и дисперсионных свойств в плазмонном волноводе с графеном и диэлектри…

- Графен и полимерные композиты для суперконденсаторов:обзор

- Инфракрасные свойства и модуляция терагерцовой волны гетеропереходов графен / MnZn-феррит / p-Si

- Парамагнитные свойства фуллереновых наноматериалов и их полимерных композитов:эффект резкого откачивания

- Синергетическое влияние графена и MWCNT на микроструктуру и механические свойства нанокомпозитов Cu / Ti3SiC2 / C

- Оценка структур графен / WO3 и графен / CeO x как электродов для применения в суперконденсаторах

- Свойства инженерных материалов:общие, физические и механические