Контроль морфологии вторичной поверхности электропряденых нановолокон ПВДФ путем регулирования растворителя и относительной влажности

Аннотация

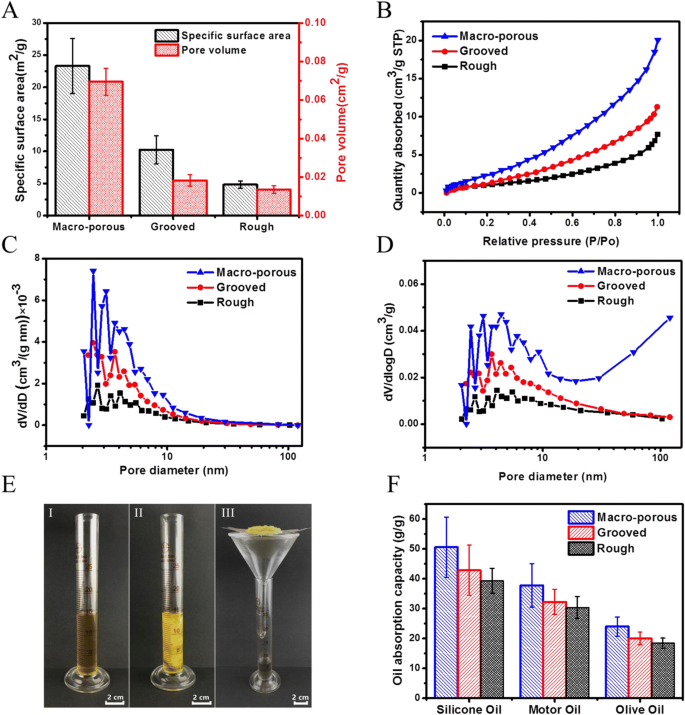

В этой работе представлен простой и надежный метод прямого создания нановолокон из поливинилиденфторида (ПВДФ) со вторичной морфологией поверхности (например, пористыми поверхностями, шероховатыми поверхностями, рифлеными поверхностями и внутренней пористостью) с использованием систем одиночных / бинарных растворителей и относительной влажности. Мы прояснили механизмы, ответственные за формирование этих морфологий, систематически исследуя молекулярные взаимодействия между полимером, растворителем (ами) и водяным паром. Наши результаты доказали, что для формирования вторичной морфологии поверхности необходимо присутствие водяного пара, не являющегося растворителем полимера, при соответствующем уровне относительной влажности. Формирование вторичной морфологии поверхности зависело от скорости испарения растворителя (ей) (ACE, DMF и их смеси), а также от взаимной диффузии и проникновения нерастворителя (воды) и растворителя (растворителей). ). Результаты N 2 Изотермы физической адсорбции-десорбции показали, что макропористые волокна (> 300 нм) демонстрируют самую высокую удельную поверхность 23,31 ± 4,30 м 2 / г и объемом пор 0,0695 ± 0,007 см 3 / г, что обеспечивает высокую маслоемкость:50,58 ± 5,47 г / г, 37,74 ± 4,33 г / г и 23,96 ± 2,68 г / г для силиконового масла, моторного масла и оливкового масла, соответственно. Мы полагаем, что эта работа может служить руководством для формирования различных структур макропористых, шероховатых и рифленых нановолокон с внутренней пористостью посредством электроспиннинга.

Фон

Электропрядение - это метод формирования волокон, который включает электростатические силы для выталкивания и вытягивания полимерных струй в волокна. В настоящее время этот процесс производит волокна диаметром от нескольких нанометров до нескольких микрометров [1]. Электропряденые волокна различной морфологии, включая бусовые волокна [2], пористые волокна [3], рифленые волокна [4], многоканальные волокна [5], ленточные волокна [6], расположенные рядом волокна [7], полые волокна [8]. ], иерархические волокна [9], нанокомпозиты в форме рисовых зерен [10], волокна крыльев бабочки [11], волокна сердцевина-оболочка [12] и гофрированные волокна [13] могут быть сформированы путем управления параметрами электропрядения [14]. / P>

Нановолокна, полученные методом электропрядения, показали превосходные свойства, такие как высокая удельная площадь поверхности, гибкость, простота функциональности, разнообразие морфологии и структуры, превосходная направленная прочность и высокая пористость, что делает их предпочтительной формой материала для различных применений, таких как сбор энергии [15], сенсоры [16], фильтрация [17,18,19], биомедицинские приложения [20], самоочищающиеся поверхности [21,22,23] и т. д. поверхности, шероховатые поверхности и внутренняя пористость) электропряденых волокон, их свойства и поведение могут быть значительно улучшены или изменены. Например, пористые волокна продемонстрировали широкое применение в самых разных областях, таких как катализ, фильтрация и биомедицинские исследования, благодаря увеличению их удельной поверхности за счет введения внутриволоконных пор [24]. Грубые волокна использовались для улучшения электрического выхода устройств поглощения энергии за счет увеличения площадей трения [25]. Рифленые волокна представляют большой потенциал в области тканевой инженерии и супергидрофобных поверхностей [26]. Более того, увеличение удельной поверхности и пористости приводит к улучшенным характеристикам абсорбции [27, 28], катализа [29, 30] и т. Д.

Ранее мы сообщали о производстве полистирольных волокон с настраиваемой структурой и распределением макропор с использованием микрожидкостного сопла, содержащего три канала, что позволяет смешивать жидкости из двух входных каналов и синхронизировать электроформование полученной смеси из другого выходного канала [3] . Кроме того, мы сообщили о производстве ацетатбутирата целлюлозы и полистирольных волокон с рифленой структурой посредством электроспиннинга с использованием смешанной системы растворителей, состоящей из растворителя с высокой точкой кипения и растворителя с низкой точкой кипения [4, 31].

В этом исследовании мы демонстрируем изготовление нановолокон из поливинилиденфторида (ПВДФ) с макропористой, шероховатой и рифленой поверхностной структурой и внутренними порами с использованием электропрядения без использования каких-либо специальных методов сбора или обработки после прядения. Здесь PVDF был выбран в качестве модели, потому что он может растворяться в различных растворителях.

Насколько нам известно, до сих пор не проводилось систематических исследований по изменению формирования макропористых (> 300 нм), шероховатых и рифленых электропряденых нановолокон из ПВДФ с внутренней пористостью путем регулирования относительной влажности. Здесь мы сообщили об электроспиннинге растворов ПВДФ при четырех уровнях относительной влажности (5%, 25%, 45% и 65%) с использованием как одиночных, так и бинарных систем растворителей. Основная цель этой работы - изучить возможность изготовления макропористых, шероховатых и рифленых волокон с твердой и пористой внутренней структурой с использованием различных уровней относительной влажности и выявить механизмы их образования. Систематически исследуя влияние относительной влажности на морфологию вторичной поверхности электропряденых ПВДФ-волокон, мы пришли к выводу, что относительная влажность играет важную роль в определении поверхности и внутренней морфологии ПВДФ-волокон. Это исследование может предоставить полезные рекомендации по получению вторичной поверхностной структуры нановолокон с помощью электроспиннинга.

Методы

Химические вещества и материалы

Гранулы PVDF (Mw =275000) были приобретены у Sigma-Aldrich, Inc. Ацетон (ACE) и N, N-диметилформамид (DMF) были приобретены у Shanghai Chemical Reagents Co., Ltd., Шанхай, Китай. Все материалы были использованы без дополнительной очистки.

Электроформование ПВДФ-волокон с вторичной морфологией поверхности

Чтобы получить макропористые, грубые и рифленые волокна, 18% ACE ( w / v ) Раствор ПВДФ, 35% ДМФ ( w / v ) Раствор PVDF и 25% (ACE / DMF) ( w / v Растворы ПВДФ при соотношении растворителей (4:1, 2:1, 1:1, 1:2 и 1:4) готовили, соответственно, и каждый раствор загружали в пластиковый шприц. В этой работе соотношение растворителей представляло собой объемное соотношение, а концентрация раствора - вес / объем ( w / v ) (г / мл). В качестве фильеры использовали шприцевую иглу калибра 21, которую закрепляли на шприцевом насосе (KDS 100, KD Scientific Inc., США), подключенном к источнику высокого напряжения (Tianjin Dongwen Co., Ltd., Китай). Заземленный коллектор барабана (длиной 40 см и диаметром 20 см) помещали на расстоянии 18 см от фильеры, а скорость вращения устанавливали на 2 об / мин для получения случайно ориентированных волокон. Все эксперименты проводились при 20 ° C и различных уровнях относительной влажности (5%, 25%, 45% и 65%). Температура регулировалась лабораторной центральной системой кондиционирования воздуха, а относительная влажность регулировалась влажностью окружающей среды, которую можно было дополнительно установить с помощью узкого окна (± 2%) с помощью увлажнителя / осушителя. Все образцы были приготовлены при скорости подачи и приложенном напряжении 1,5 мл / ч и 18 кВ соответственно. Все предыдущие параметры были скорректированы для получения волокон разной морфологии и схожего диаметра.

Тройная фазовая диаграмма

Кривые температуры помутнения определены методом титрования при относительной влажности 65%. Растворы ПВДФ получали растворением полимера в системах с одним растворителем с использованием ACE и DMF и в системах бинарных растворителей с использованием ACE / DMF при соотношении растворителей 1:1. Полученные гомогенные растворы титровали деионизированной водой как нерастворителем. В начале постоянного помутнения состав растворов и количество использованного нерастворителя были отмечены и нанесены на трехкомпонентную фазовую диаграмму, которая использовалась для представления бинодальных кривых [32, 33].

Характеристика

Морфология поверхности и поперечное сечение нановолокон из электропряденого ПВДФ проверяли с помощью автоэмиссионной сканирующей электронной микроскопии (FE-SEM) (S-4800, Hitachi Ltd., Токио, Япония) после покрытия золотом. Поперечные сечения волокон были подготовлены путем помещения их в жидкий азот и ручного разрушения. Диаметр волокна измеряли с использованием программного обеспечения для анализа изображений (Adobe Acrobat X Pro 10.1.2.45) в соответствии с изображениями, полученными с помощью SEM. N 2 Изотермы физической адсорбции-десорбции (JW-BK132F, Beijing Science and Technology Co., Китай) были измерены для определения удельной поверхности, распределения пор и общего объема пор.

Поглощение масла

Способность абсорбировать масло измеряли при 25 ° C с использованием следующего метода. Затем приготовили 15 мл водно-масляной смеси в соотношении 1:1 и поместили в стакан. Далее в химический стакан добавляли 0,3 г сорбента для поглощения масла в течение 1 ч, а затем влажный сорбент переносили на сетку сита и дренировали в течение ~ 40 мин, чтобы убедиться, что на сорбенте не осталось капель масла. Способность абсорбировать масло рассчитывалась по следующему уравнению:

$$ Q \ kern0.5em =\ kern0.5em \ frac {m_0- {m} _1} {m_1} $$где Q - способность абсорбировать масло (г / г), м 0 - общая масса влажного сорбента после осушения абсорбции масла в течение ~ 40 мин (г), и м 1 - масса сорбента до абсорбции (г).

Результаты и обсуждение

Чтобы изучить влияние относительной влажности на вторичную морфологию электропряденых ПВДФ-волокон, 18% ( w / v ) Раствор ПВДФ с АПФ, 35% ( w / v ) Раствор ПВДФ с ДМФ и 25% ( w / v ) Растворы ПВДФ с различным соотношением АПФ / ДМФ подвергали электропрядению.

Волокна, полученные методом электропрядения от ACE

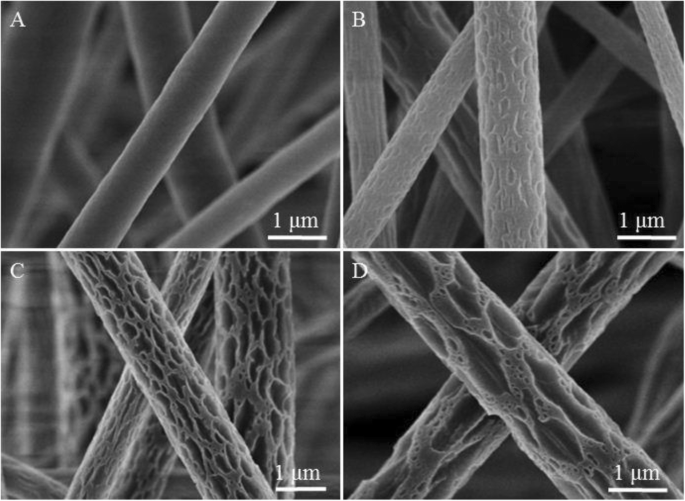

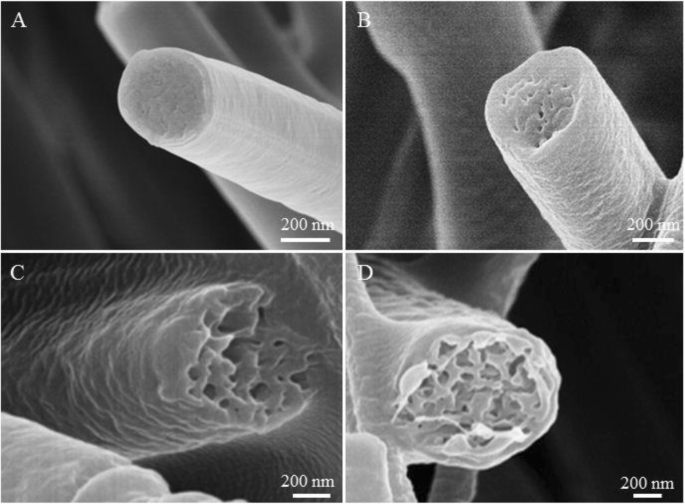

Волокна, полученные из раствора PVDF / ACE при различных уровнях относительной влажности, были выставлены и сравнены (рис. 1 и 2). Гладкие волокна были сформированы с использованием раствора PVDF / ACE при относительной влажности 5% (Рис. 1a и Дополнительный файл 1:Рисунок S1A), в то время как макропористые волокна были изготовлены при относительной влажности 25%, 45% и 65%. (Рис. 1b – d и Дополнительный файл 1:Рис. S1B-D). Образование поверхностных пор следует приписать термическому разделению фаз (TIPS) [24].

Репрезентативные изображения SEM образцов, изготовленных методом электроспиннинга 18% ( w / v ) Раствор ПВДФ от АПФ при различных уровнях относительной влажности. а 5%, b 25%, c 45% и d 65%

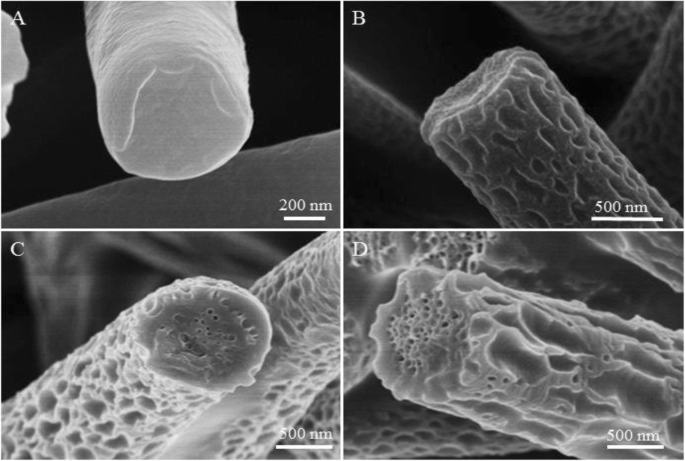

СЭМ-изображения поперечного сечения образцов, изготовленных методом электроспиннинга 15% ( w / v ) Раствор ПВДФ от АПФ при различных уровнях относительной влажности. а 5%, b 25%, c 45% и d 65%

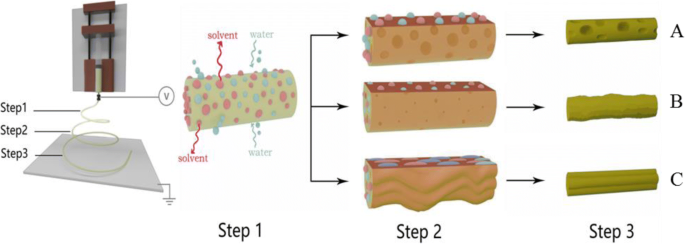

Чтобы подтвердить механизм формирования макропористых волокон ПВДФ, сформированных из раствора ПВДФ / АПФ, мы проверили поперечное сечение волокон, сформированных при различных уровнях исследуемой относительной влажности. Мы обнаружили, что при относительной влажности 5% и 25% сформированные волокна имели твердую внутреннюю часть (рис. 2a, b), а волокна с внутренними порами формировались при относительной влажности 45% и 65% (рис. 2c, г). Таким образом, можно сделать вывод, что волокна образовывались с гладкой поверхностью и твердым внутренним слоем при относительной влажности 5% из-за отсутствия разделения фаз. В то время как макропористые волокна с твердой внутренней частью образовывались благодаря TIPS. В то время как макропористые волокна с внутренними порами образовывались при относительной влажности 45% и 65% из-за сосуществования TIPS и фазового разделения, индуцированного паром (VIPS). Другими словами, когда летучие растворители испарялись, они поглощали большое количество тепла и, таким образом, охлаждали поверхность волокон, в результате чего они конденсировались и притягивали капли воды на поверхности волокон. Когда относительная влажность увеличивается, скорость испарения капель воды снижается, что приводит к слиянию между каплями, образуя макрокапли, механизм которого известен как рост зародышей (NG) [34]. После высыхания конденсированных макрокапель воды они образовывали макропоры на поверхности волокон. В то же время часть капель воды, проникших в волокно, в конечном итоге высыхала, образуя внутренние поры. Механизм образования макропористых волокон при высокой относительной влажности показан на рис. 3а. При высокой относительной влажности скорость испарения капель воды, сконденсированных на поверхности волокон, снижается, что дает этим каплям больше времени для слияния вместе из-за NG. Таким образом, размер макропор на поверхности волокон увеличился с ~ 50 нм при относительной влажности 25%, до ~ 100 нм при относительной влажности 45% и до ~ 400 нм при относительной влажности 65%. . Все поверхности и внутренние морфологии, полученные из раствора ПВДФ / АПФ при различных уровнях относительной влажности, сведены в Таблицу 1. Важно отметить, что увеличение относительной влажности с 5 до 65% приводит к увеличению диаметра волокон с ~ 0,77 до ~ 1,81 мкм (дополнительные файл 1:рисунок S2A).

Диаграммы процесса струи раствора при электропрядении при высокой относительной влажности. Этап 1:испарение растворителя и конденсация воды, этап 2:проникновение капель воды и образование пор и этап 3:удлинение и отверждение волокон. а Макропористые волокна, b грубые волокна и c рифленые волокна

Волокна, полученные методом электропрядения из DMF

Здесь 35% ( w / v ) Раствор ПВДФ подвергали электроспрядению при различных уровнях относительной влажности (5%, 25%, 45% и 65%).

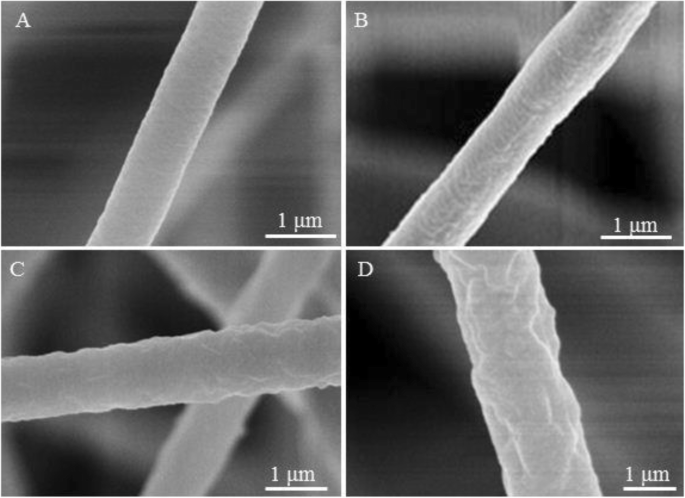

Гладкие волокна были получены с использованием раствора ПВДФ / ДМФ при относительной влажности 5% (Рис. 4a и Дополнительный файл 1:Рис. S3A), в то время как грубые волокна были сформированы при относительной влажности 25%, 45% и 65% (Рис. 4b – d и Дополнительный файл 1:Рисунок S3B-D) из-за нестабильности потери устойчивости [35] и растяжения под действием электрической силы [26]. По поперечному сечению волокон, сформированных при предыдущей изученной относительной влажности, мы обнаружили, что волокна с твердой внутренней частью были получены только при относительной влажности 5% (рис. 5а), тогда как волокна с внутренними порами формировались при относительной влажности 25%, 45% и 65% (рис. 5b – d). В этом случае можно сказать, что волокна сформированы с гладкой поверхностью и твердой внутренней частью из-за отсутствия разделения фаз, тогда как волокна получены с шероховатой поверхностью и внутренними порами из-за VIPS [24]. Другими словами, совместная диффузия и проникновение ДМФА и паров воды сыграли существенную роль в формировании волокон с внутренними порами; из-за того, что давление пара воды (2,34 кПа) выше, чем у ДМФА (0,36 кПа) при температуре 20 ° C, разумно предположить, что водяной пар насыщал близлежащую область границы раздела между воздухом. и сначала струя, а затем ее действие в качестве нерастворителя для осаждения оболочки из ПВДФ на поверхности струи жидкости. Затвердевший слой ПВДФ помог удержать ДМФ внутри и снизить скорость его испарения, что, возможно, препятствовало быстрой конденсации или накоплению водяного пара на поверхности с образованием больших капель. Водяной пар проникал через оболочку и постоянно попадал в фазу ПВДФ-ДМФ, что приводило к быстрому разделению фаз. На рисунке 3d показан механизм образования шероховатых волокон при высокой относительной влажности. Все поверхности и внутренние морфологии, полученные из раствора ПВДФ / ДМФ при различных уровнях относительной влажности, сведены в Таблицу 1. Интересно, что увеличение относительной влажности с 5 до 65% приводит к увеличению диаметра волокон с ~ 0,8 до ~ 1,79 мкм. (Дополнительный файл 1:Рисунок S2B).

Репрезентативные изображения SEM образцов, изготовленных методом электроспиннинга 35% ( w / v ) Раствор ПВДФ из ДМФА при различных уровнях относительной влажности. а 5%, b 25%, c 45% и d 65%

СЭМ-изображения поперечных сечений образцов, изготовленных методом электроспиннинга 35% ( w / v ) Раствор ПВДФ из ДМФА при различных уровнях относительной влажности. а 5%, b 25%, c 45% и d 65%

Волокна, полученные методом электропрядения из раствора смеси ACE / DMF

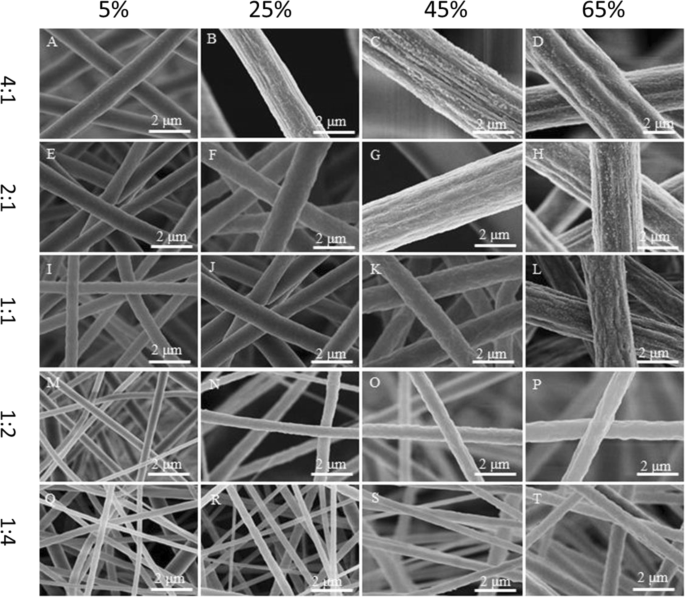

В этом случае 25% ( w / v Растворы ПВДФ с различным соотношением АПФ / ДМФ (4:1, 2:1, 1:1, 1:2 и 1:4) были подвергнуты электропрядению при различных уровнях относительной влажности. На 25% ( w / v ) (ACE / DMF при соотношении растворителей 4:1), гладкие волокна были сформированы при относительной влажности 5% (Рис. 6a и Дополнительный файл 1:Рис. S4A), столбовые волокна с мелкими продольными канавками были получены при относительной влажности 25% (Рис. 6b и Дополнительный файл 1:Рис. S4B), и опорные волокна с продольными канавками были получены при относительной влажности 45% и 65% (Рис. 6c, d и Дополнительный файл 1:Рис. S4C, D). На 25% ( w / v ) (ACE / DMF при соотношении растворителей 2:1), гладкие волокна были сформированы при относительной влажности 5% (Рис. 6e и Дополнительный файл 1:Figure S4E), грубые волокна были изготовлены при относительной влажности 25%. (Рис. 6f и Дополнительный файл 1:Рисунок S4F), волокна с мелкими продольными канавками были получены при относительной влажности 45% (Рис. 6g и Дополнительный файл 1:Рис. S4G), а волокна с продольными канавками были получены при относительной влажности влажность 65% (рис. 6h и дополнительный файл 1:рис. S4H). На 25% ( w / v ) (ACE / DMF при соотношении растворителей 1:1) при относительной влажности 5% наблюдались гладкие волокна (рис. 6i и дополнительный файл 1:рис. S4I), грубые волокна были получены при относительной влажности 25%. и 45% (Рис. 6j, k и Дополнительный файл 1:Рисунок S4J, K), и опорные волокна с небольшими бороздками были получены при относительной влажности 65% (Рис. 6l и Дополнительный файл 1:Рисунок S4L). На 25% ( w / v ) (ACE / DMF при соотношении растворителей 1:2 и 1:4), когда относительная влажность ≤ 25%, были видны гладкие волокна (Рис. 6m, n, q, r и Дополнительный файл 1:Рисунок S4M, N , Q, R), тогда как грубые волокна производились при относительной влажности 45% и 65% (рис. 6o, p, s, t и дополнительный файл 1:рисунок S4O, P, S, T).

Репрезентативные изображения SEM образцов, изготовленных методом электроспиннинга 25% ( w / v ) Растворы PVDF из ACE / DMF при различных уровнях относительной влажности (5%, 25%, 45% и 65%) и соотношениях растворителей. а - г 4:1, e - ч 2:1, я - l 1:1, м - п 1:2 и q - т 1:4

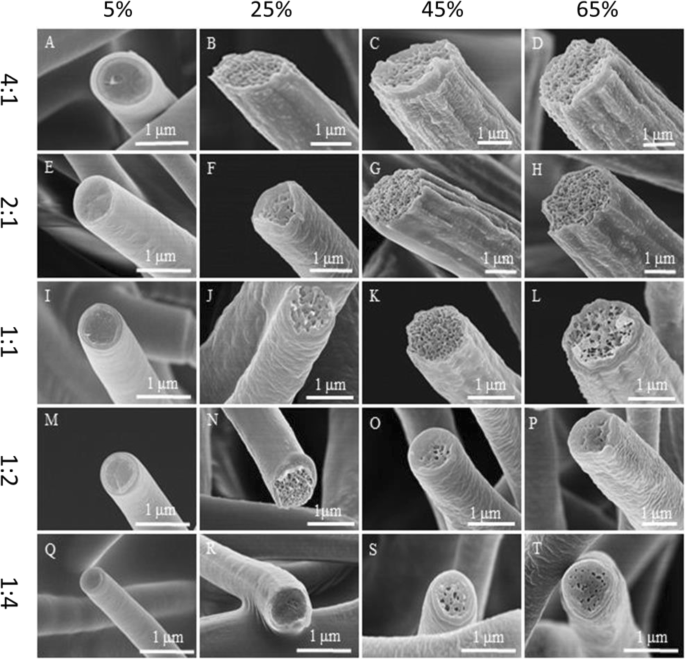

Чтобы получить более точную информацию о механизме формирования рифленых волокон из ПВДФ, сформированных из АСЕ / ДМФ, мы проверили поперечное сечение волокон, сформированных при всех соотношениях растворителей и различных изученных уровнях относительной влажности. Мы заметили, что при относительной влажности 5% все сформированные волокна имели твердую внутреннюю часть. Здесь можно сделать вывод, что при формировании волокон с гладкой поверхностью и твердой внутренней частью фазового разделения не происходило (рис. 7a, e, i, m, q). При относительной влажности 25%, 45% и 65% все полученные волокна имели внутренние поры. Рифленые волокна с внутренними порами были изготовлены по механизму удлинения на основе морщин [36]. В этом случае из-за быстрого испарения легколетучих АПФ (давление паров 24 кПа) и разделения фаз на ранней стадии электроспиннинга образовывалась стекловидная пленка, в дальнейшем образовывалась морщинистая поверхность струи из-за образования внутренних пор, а затем удлиненные в бороздчатые волокна (рис. 7b – d, g, h, l). Рисунок 3c объясняет механизм образования рифленых волокон при высокой относительной влажности. Формирование наностолбиков на поверхности рифленых волокон может быть связано с тем, что АПФ задерживается в волокнах стеклянной оболочкой, которая сталкивается с быстрым испарением АПФ, но некоторые слабые места все еще могут существовать, что приводит к образованию наностолбики.

СЭМ-изображения поперечного сечения образцов, изготовленных методом электроспиннинга 25% ( w / v ) Растворы PVDF из ACE / DMF при различных уровнях относительной влажности (5%, 25%, 45% и 65%) и соотношениях растворителей. а - г 4:1, e - ч 2:1, я - l 1:1, м - п 1:2 и q - т 1:4

Волокна с шероховатой поверхностью и внутренними порами образовывались благодаря ВИПС (рис. 7f, j, k, o, p, s, t). Волокна с гладкой поверхностью и внутренними порами также образовывались благодаря ВИПС (рис. 7н, г) [24, 37]. Стоит отметить, что ширина и глубина канавок увеличиваются за счет увеличения относительной влажности. Все поверхности и внутренние морфологии, полученные из раствора смеси ACE / DMF при различных уровнях относительной влажности, приведены в таблице 1. Мы заметили, что увеличение относительной влажности с 5 до 65% приводит к увеличению диаметра волокон с ~ 1 до ~ 3,75 мкм. , От ~ 0,85 до ~ 2,9 мкм, от ~ 0,6 до ~ 2 мкм, от ~ 0,35 до ~ 1 мкм и от ~ 0,26 до ~ 0,7 мкм для следующих соотношений растворителей 4:1, 2:1, 1:1, 1:2 , и 1:4, соответственно (дополнительный файл 1:рис. S2C-G).

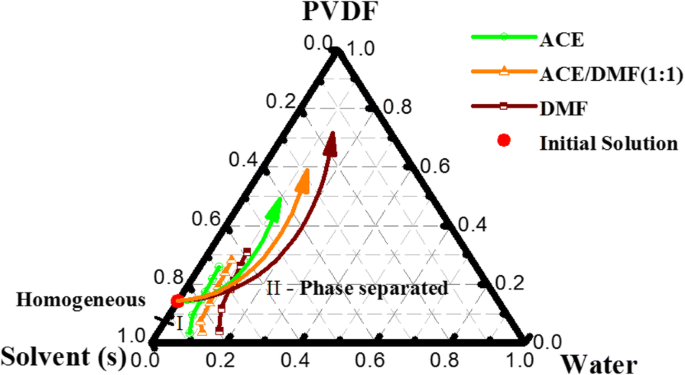

Ввиду важности высокой относительной влажности для формирования вторичных поверхностных структур волокон PVDF, мы проиллюстрировали фазовое поведение растворов для электропрядения, построив фазовую диаграмму при относительной влажности 65% (рис. 8). Диаграмма разделена на две зоны бинодальной кривой. Струя раствора является безоблачной и однородной при выдавливании из фильеры (зона I). Благодаря высокой скорости улетучивания АПФ, низкой скорости улетучивания ДМФ и последующему проникновению воды в струю раствора, пропорция компонентов (ПВДФ, растворитель (-ы) и вода) в струе динамически изменяется в соответствии с траекторией показано стрелками. Струя раствора начинает входить в зону II после пересечения бимодальной кривой, где она становится мутной и разделяется на многофазную из-за термодинамической неустойчивости [37, 38]. Более летучий растворитель (ACE) представлен более крутой стрелкой, что соответствует более быстрому разделению фаз.

Фазовая диаграмма ПВДФ, растворителя (ей) и воды при относительной влажности 65%. Красная точка указывает на исходное решение

Для количественной оценки площади поверхности и пористой структуры волокон были изучены изотермы адсорбции азота макропористыми волокнами (рис. 1d), шероховатыми волокнами (рис. 4d) и волокнами с бороздками (рис. 6l), имеющих одинаковые диаметры. выбрано для сравнения. Удельная поверхность макропористых, рифленых и шероховатых волокон составила 23,31 ± 4,30 м 2 . / г, 10,26 ± 2,19 м 2 / г, и 4,81 ± 0,58 м 2 / г, а объем пор составлял 0,0695 ± 0,007 см 3 / г, 0,0182 ± 0,003 см 3 / г и 0,0135 ± 0,002 см 3 / г соответственно (рис. 9а). Эти результаты согласуются с максимальной адсорбцией азота макропористыми, рифлеными и шероховатыми волокнами, которые составляют 20,06 см 3 / г, 12,29 см 3 / г и 7,49 см 3 / г соответственно (рис. 9б). Мы также подтвердили, что мезопоры (2–50 нм) существуют в макропористых, рифленых и шероховатых волокнах (рис. 9c), тогда как макропоры (> 100 нм) появляются только в макропористых волокнах, что приводит к их образованию. высокая удельная поверхность и объем пор (рис. 9d).

Характеристики макропористых, рифленых и шероховатых волокон. а Удельная поверхность и объем пор. б Изотермы адсорбции азота. c dV / dD - кривая диаметра пор. г dV / dlogD - кривая диаметра пор. е Картины маслопоглощения. (I) 15 мл водомасляной смеси (1:1) без сорбента, (II) во время абсорбции, (III) во время слива. е Маслоопоглощающие способности

Поскольку ПВДФ является гидрофобным, но не олеофобным материалом, сорбенты ПВДФ могут абсорбировать масло, отталкивая воду. Затем мы продемонстрировали применение макропористых, рифленых и шероховатых волокон для поглощения масла (рис. 9e). Для проверки различных образцов были выбраны три типичных масла (силиконовое масло, моторное масло и оливковое масло).

Типичные свойства этих масел перечислены в таблице 2. Как и ожидалось, среди трех видов маслопоглощающих материалов макропористые волокна показали самую высокую маслопоглощающую способность 50,58 ± 5,47 г / г, 37,74 ± 4,33 г / г, и 23,96 ± 2,68 г / г для силиконового масла, моторного масла и оливкового масла соответственно (рис. 9f). В частности, макропористые волокна продемонстрировали маслопоглощающую способность в 1,18, 1,17 и 1,19 раза больше, чем у рифленых волокон для силиконового масла, моторного масла и оливкового масла, соответственно. Кроме того, макропористые волокна показали способность абсорбировать масло в 1,29, 1,24 и 1,26 раза больше, чем грубые волокна для силиконового масла, моторного масла и оливкового масла, соответственно. Эти результаты следует отнести к тому факту, что макропористые волокна имеют наибольшую площадь поверхности, а шероховатые волокна имеют наименьшую площадь поверхности среди всех образцов. Среди трех изученных типов масла все испытанные образцы показали лучшую абсорбционную способность для силиконового масла, возможно, из-за более высокой вязкости силиконового масла.

Выводы

Мы продемонстрировали подходящий и надежный метод формирования макропористых, шероховатых и рифленых нановолокон ПВДФ с внутренними порами. Чтобы понять механизм, ответственный за формирование волокон PVDF, мы протестировали три системы растворителей (т.е. ACE, DMF и смесь ACE-DMF) при различных уровнях относительной влажности (5%, 25%, 45% и 65%). %). Мы обнаружили, что при использовании предыдущих растворителей при относительной влажности 5% разделения фаз не происходило, что приводило к образованию гладких волокон с твердой внутренней частью. Мы обнаружили, что образование макропор на поверхности волокон с твердой внутренней частью при относительной влажности 25% следует отнести к TIPS из-за высокого давления пара ACE и механизма зародышеобразования, в то время как образование макропор на Поверхность волокон с внутренними порами при относительной влажности 45% и 65% следует приписывать сосуществованию механизмов TIPS и VIPS. Кроме того, мы обнаружили, что низкое давление пара DMF играет ключевую роль в производстве шероховатых волокон с порами внутри с помощью VIPS. В то время как механизм удлинения на основе складок играл ключевую роль в изготовлении рифленых волокон с пористой внутренней структурой. Макропористые волокна (> 300 нм) показали наивысшие характеристики поглощения масла:50,58 ± 5,47 г / г, 37,74 ± 4,33 г / г и 23,96 ± 2,68 г / г для силиконового масла, моторного масла и оливкового масла. соответственно. Важно отметить, что наше понимание механизмов, ответственных за формирование макропористых, шероховатых и рифленых волокон ПВДФ с внутренней пористостью, может служить важным ориентиром для изготовления электропряденых волокон путем регулирования растворителя и относительной влажности.

Сокращения

- ACE:

-

Ацетон

- DMF:

-

N, N диметилформамид

- PVDF:

-

Поливинилиденфторид

- СОВЕТЫ:

-

Термическое разделение фаз

- VIPS:

-

Разделение фаз, вызванное паром

Наноматериалы

- Нановолокна и нити для улучшенной доставки лекарств

- Производство углеродного волокна и детали из углеродного волокна:каковы основы?

- Раскрытие атомной и электронной структуры углеродных нановолокон с набором чашек

- Иерархические антибактериальные полиамидные 6-ZnO нановолокна, полученные путем осаждения атомных слоев и гид…

- Влияние отжига in situ на подвижность и морфологию органических полевых транзисторов на основе TIPS-пентацена

- Формирование и люминесцентные свойства нанокомпозитов Al2O3:SiOC на основе наночастиц оксида алюминия, модифици…

- Настройка морфологии поверхности и свойств пленок ZnO путем создания межфазного слоя

- Электроформование на изоляционные основы путем контроля смачиваемости и влажности поверхности

- Эффекты взаимодействия поверхностных плазмонных поляритонов и магнитных дипольных резонансов в метаматери…

- Ознакомьтесь с преимуществами плоского и круглого шлифования внутри компании