Простой метод с использованием лазерной абляции для изготовления супергидрофобной подложки SERS на тефлоновой пленке

Аннотация

Обладая высокой чувствительностью на уровне отдельных молекул, поверхностно-усиленное комбинационное рассеяние (SERS) считается сверхчувствительной оптической технологией обнаружения с широкими перспективами применения во многих областях. Однако сложность изготовления и недоступная цена подложки из SERS по-прежнему препятствуют ее широкому использованию в промышленности. В данной работе исследуются спектры ГКР на коммерческой тефлоновой (ПТФЭ) пленке с лазерной гравировкой и гравированной микроматрицей. Смачиваемость поверхности пленки, модулированная лазерной гравировкой, позволяет микрочипу уменьшать площадь контакта на поверхности пленки при испарении воды. СЭМ-изображение гравированной области указывает на то, что процесс гравировки, созданный микро / наноструктурами, имеет решающее значение для его супергидрофобных свойств. Зондирующие молекулы (т.е. метиленовый синий и родамин6G) использовали для исследования с пределом обнаружения (1 × 10 -14 М). Кроме того, биомолекула (бычий сывороточный альбумин) была использована для демонстрации ее преимуществ в биологических применениях. Измеренные интенсивности рамановских спектров на этом ПТФЭ с лазерной гравировкой микроматрицы демонстрируют его потенциальную ценность для подложки из SERS. Наша работа над этой простой и дешевой подложкой из SERS с высокой чувствительностью имеет большую коммерческую ценность и находит широкое применение во многих областях.

Фон

Рамановское рассеяние с усилением поверхности (SERS) уже вызвало большой интерес у публики с момента его открытия в 1974 году, поскольку это многообещающий сверхчувствительный спектроскопический метод для получения вибрационного отпечатка характеристической молекулы даже в случае сверхразбавленного раствора [1, 2,3,4,5]. Огромное электромагнитное поле у поверхности металла является преобладающим усиленным фактором в SERS, который возникает из-за возбужденных светом коллективных колебаний свободных электронов, называемых поверхностным плазмоном. В результате полученные сильные молекулярные рамановские сигналы в основном происходят от тех молекул, которые расположены в нанозазорах или щелях, так называемых горячих точках, вблизи поверхности металла, где значительно усиливается электромагнитное поле.

В предыдущих работах были введены наночастицы Ag или Au различной морфологии для осаждения на стеклянной или кремниевой пластине с целью изготовления подложки из SERS [6,7,8,9]. К сожалению, стекло, кремниевая пластина и другие часто используемые подложки являются гидрофильными, поэтому наночастицы, диспергированные в растворителе, свободно диспергируются на подложках после испарения, в результате чего расстояние между наночастицами настолько велико, что трудно сформировать большее электромагнитное поле. улучшение. Принимая во внимание диффузию растворенного вещества, существует метод, который, как можно ожидать, преуспеет в концентрации растворенных веществ на небольшой площади, заставляя наночастицы плотно упаковываться вместе, а молекулы попадать в области горячих точек, что может достичь целей, улучшающих Рамановские сигналы молекул. Таким образом, ход мыслей предлагает другой подход к изготовлению ударопрочных субстратов из SERS. Недавно, исходя из концепции, различные гидрофобные или супергидрофобные субстраты уже были зарегистрированы в качестве активных субстратов SERS благодаря высокому усилению и улучшенной воспроизводимости, такие как подложка с массивом цилиндрических микростолбиков Si, украшенная Ag-NP, массив наночастиц оксида цинка, покрытый наночастицами серебра. супергидрофобный субстрат и др. [10, 11]. Причина в том, что супергидрофобная поверхность может эффективно собирать растворенные вещества, растворенные в растворе, в небольшом диапазоне после испарения воды. Однако многие супергидрофобные субстраты вызывают потерю растворенных веществ из-за присущих им микро / наноструктур [12, 13]. Между тем, процесс изготовления этих подложек часто трудоемкий и сложный, а такие подложки обычно дороги. Обычно улетучивание всей воды при комнатной температуре занимает несколько часов, что ограничивает быстрое обнаружение и анализ в практических приложениях. Ввиду этих недостатков широкая популяризация супергидрофобного субстрата SERS в реальном мире является сложной задачей.

В этой статье был предложен метод лазерной абляции для изготовления подложки SERS на тефлоне (PTFE). Смачиваемость поверхности изменена с помощью технологии лазерной гравировки. Путем разработки подходящего рисунка для лазерной гравировки и установки соответствующих параметров гравировки получается один вид супергидрофобной подложки из ПТФЭ с микрочипами. Микроматрицы гидрофобны и окружены супергидрофобной областью, которая создается в результате лазерной гравировки.

Благодаря специальному субстрату растворенные в воде вещества могут быть успешно собраны в гидрофобные маленькие кружки после испарения растворителя всего за 10 минут. Подобно 24-луночным планшетам в биологической лаборатории, разработанный субстрат SERS с виртуальными лунками может удобно определять молекулы и их концентрации. Кроме того, полученная подложка SERS стоит всего 20 юаней, а весь производственный процесс занимает 20 минут. В общем, изготовлена недорогая, надежная, практичная и активная подложка из SERS, которая может выполнять быстрое испарение, не влияя на результаты обнаружения в этой работе.

Методы и эксперимент

Материал

Нитрат серебра (99,99%), ПВП (Mw =58000, K29-32), боргидрид натрия (NaHB 4 ), этиленгликоль (EG), метиленовый синий (MB) и Rhodamine6G (R6G) были приобретены в Shanghai Aladdin biochemical Polytron Technologies Inc. (Шанхай, Китай). Бычий сывороточный альбумин (BSA) был приобретен у Sigma-Aldrich (Тауфкирхен, Германия). Все химические вещества использовались в том виде, в котором они были получены, без дополнительной очистки или обработки. Деионизированную воду высокой чистоты (18,25 МОм · см) получали с использованием Aquapro AWL-0502-H (Aquapro International Company LLC., Довер, Делавэр, США). Непосредственно использовался закупленный тефлон (ПТФЭ), который широко коммерчески доступен в Интернете, и его размер составлял 50 × 30 × 5 мм.

Синтез наночастиц Ag

Наночастицы Ag были синтезированы согласно ранее описанному методу синтеза. В процессе эксперимента раствор EG вводили для растворения твердого вещества или порошка. Вначале в колбу на 100 мл добавляли 6 мл раствора EG, а затем колбу переносили на масляную баню при температуре 165 ° C при перемешивании в течение 1 часа. Затем 0,08 мл NaHB 4 раствор (0,0015 мг / мл), 1,5 мл раствора PVP (20 мг / мл) и 0,4 мл AgNO 3 раствор (48 мг / мл) соответственно добавляли в предыдущую колбу при перемешивании в течение 20 мин. После этого был получен коллоид серого серебра. Наночастицы Ag можно было получить из раствора центрифугированием и промыть этанолом более четырех раз. В конце концов, образец был диспергирован в воде для дальнейших экспериментов. Используя деионизированную воду, из предварительно приготовленных наночастиц Ag можно было бы приготовить различные концентрации коллоида серебра, которые, по оценкам, составили 1,19 × 10 -11 , 1,19 × 10 −12 , 1,19 × 10 −13 , 1,19 × 10 −14 , и 1,19 × 10 −15 М.

Производство гравированного ПТФЭ

Приобретенный оригинальный ПТФЭ промывали водой и этанолом более трех раз. Затем на вымытом исходном ПТФЭ была нанесена гравировка CO 2 лазерный гравировальный станок на основе проекта САПР, представленного в Дополнительном файле 1:Рисунок S1 с использованием лазерной гравировки (выходная мощность:16–24%, скорость гравировки:35–75 мм / с, длина шага гравировки:0,02–0,10 мм).

Характеристика

Морфология поверхности гравированного и оригинального ПТФЭ была получена с помощью SEM (TESCAN MIRA 3 FE). Пять микролитров водного раствора наночастиц Ag были нанесены по каплям на исходный ПТФЭ и гравированный ПТФЭ соответственно, а затем процесс испарения при комнатной температуре и изображения статического краевого угла смачивания воды были получены с использованием высокоскоростной камеры (Phantom V 7.3). Значение статического краевого угла смачивания воды измерялось с помощью коммерческого программного обеспечения линейки одного типа.

Две капли 5 мкл раствора Ag были нанесены на исходный ПТФЭ и ПТФЭ с гравировкой соответственно. Затем их помещали в духовку (70 ° C). После испарения наночастицы Ag, агрегированные на двух поверхностях, были охарактеризованы с помощью оптического микроскопа и сканирующего электронного микроскопа, соответственно. Еще одна капля 5 мкл водного коллоидного раствора Ag была нанесена на гравированный ПТФЭ, и СЭМ-изображения агрегатов наночастиц Ag были получены после испарения при комнатной температуре.

В типичном анализе SERS водный раствор Ag с той же концентрацией и объемом (5 мкл) был нанесен на исходную подложку из ПТФЭ и гравированную подложку из ПТФЭ соответственно, чтобы сформировать улучшенный фундамент. Затем 5 мкл водного раствора МБ и R6G с разными молярными концентрациями (10 −9 , 10 −11 , 10 −12 , 10 −13 , и 10 −14 M) помещали на усиленную подложку в качестве зонда и сушили в сушильном шкафу (70 ° C), а активность SERS измеряли с помощью спектрографа комбинационного рассеяния света с гелий-неоновым лазером с длиной волны 633 нм (10 мВт). Сообщается, что при этой температуре молекулы могут сохранять активность SERS [12]. Пять микролитров водного раствора BSA с различными концентрациями (20, 2, 0,2, 0,02 и 0,002 мкг / мл) помещали на усиленный субстрат и сушили в печи (40 ° C), а активность SERS измеряли с помощью Рамановский спектрограф с He – Ne-лазером с длиной волны 633 нм (10 мВт). Для сохранения биологической активности БСА температуру испарения устанавливали на уровне 40 ° C [14]. Сигналы были получены при одном сканировании каждые 20 с во всех измерениях.

Результаты и обсуждение

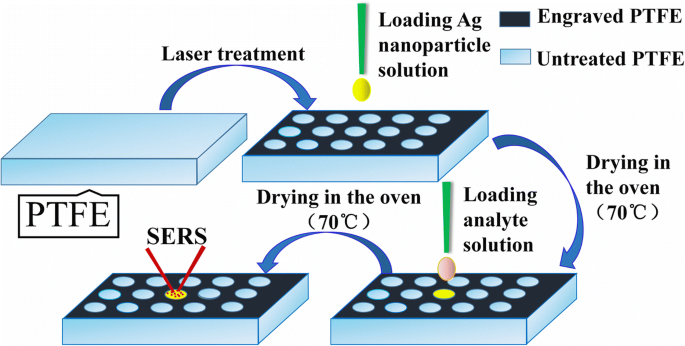

Процесс эксперимента показан на рис. 1. Смачиваемость исходной поверхности ПТФЭ была изменена с помощью лазерной обработки с использованием CAD-дизайна, показанного в Дополнительном файле 1:Рисунок S1, что привело к тому, что вся поверхность стала супергидрофобной, за исключением этих необработанных. участки, являющиеся гидрофобной поверхностью (диаметр круга:0,5 мм, зазор:0,8 мм). Фотография гравированного ПТФЭ приведена в Дополнительном файле 1:Рисунок S2. После этого каплю коллоидного раствора Ag (5 мкл) наносили на гравированный ПТФЭ и упаривали в печи (70 ° C). Примерно через 10 минут наночастицы Ag могли агрегироваться в круг (гидрофобная поверхность) благодаря высокому отталкивающему свойству супергидрофобной поверхности, и тогда была получена активная подложка SERS. Во-первых, Rhodamine6G (R6G) и метиленовый синий (MB) действовали как молекулы-зонды для исследования характеристик SERS изготовленной подложки SERS. Одна капля молекулярного раствора была нанесена на гравированный ПТФЭ, покрывающий ранее нанесенные наночастицы Ag. Из-за водоотталкивающих свойств супергидрофобной структуры молекулярная капля будет становиться все толще и толще в процессе испарения, что эффективно обогащает молекулы до участков горячих точек в зазоре между наночастицами. Интересно, что испарение при высокой температуре может не только ускорить испарение растворителя для достижения быстрого анализа, не влияя на результаты эксперимента, но также вряд ли окажет отрицательное влияние на агрегацию растворенных веществ при 70 ° C.

Принципиальная схема экспериментального процесса

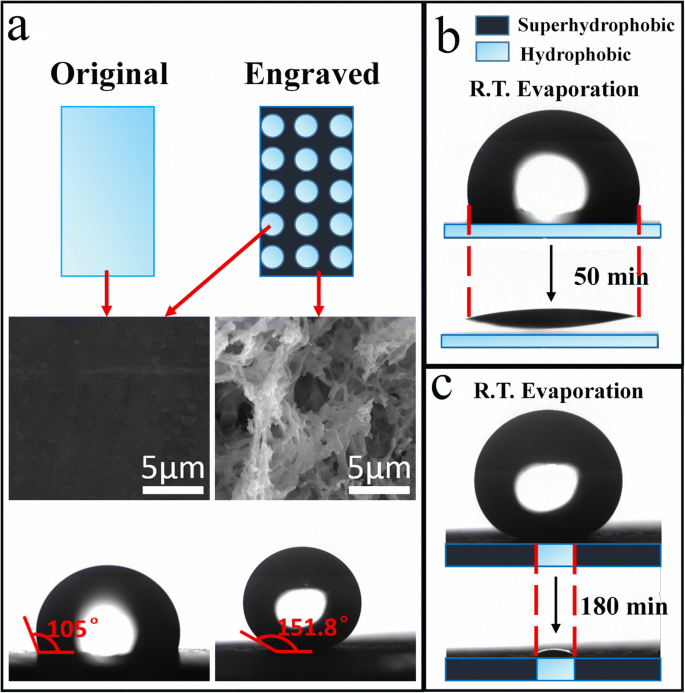

Чтобы дополнительно объяснить причину того, что гравированный ПТФЭ лучше оригинального ПТФЭ по способности обогащать растворенные вещества, получены изображения с помощью сканирующего электронного микроскопа и профили испарения с использованием высокоскоростной видеокамеры двух типов подложек из ПТФЭ, которые показаны на рис.2. Когда ПТФЭ был выгравирован, лазер разрушал и удалял гладкую поверхность исходного ПТФЭ, что могло изменить шероховатость поверхности и позволить микро / наноструктурам появиться на ПТФЭ. На рис. 2а для гравированного ПТФЭ поверхности всех необработанных кругов имеют относительно гладкую поверхность, но выгравированная область украшена микро / наноструктурами, которые превращают ПТФЭ в супергидрофобный ПТФЭ. Между тем, изображения угла смачивания показывают, что статический угол смачивания водой гравированного ПТФЭ намного больше, чем у исходного, а значение угла (гравированный ПТФЭ) составляет 151,8 °, как показано в нижней части рис. 2а, которое уже достигло предела. значение статического краевого угла, требуемого супергидрофобной структурой [15]. Высокоскоростная видеокамера использовалась для наблюдения и записи процесса испарения капли 5 мкл коллоидного раствора Ag на исходном и выгравированном ПТФЭ при комнатной температуре (R.T.) соответственно. Поскольку процессы испарения занимали много времени, профили испарения начала и конца процесса испарения были захвачены, соответственно, для интуитивного объяснения процесса, показанного на рис. 2b (исходный ПТФЭ) и рис. 2с (гравированный ПТФЭ). Для исходного ПТФЭ при испарении поверхность контакта раствора с поверхностью подложки практически не уменьшается. Напротив, существует относительно очевидное уменьшение контактной поверхности для гравированного ПТФЭ, как показано на рис. 2с. Причина в том, что водоотталкивающие свойства микро / наноструктур постепенно сжимают каплю в область гидрофобного круга во время R.T. испарение, способствующее уменьшению площади контакта. Сравнивая рис. 2b и c, можно было непосредственно наблюдать, что наночастицы Ag на изготовленном ПТФЭ собирались на гораздо меньшей площади, чем исходный ПТФЭ. Важно подчеркнуть, что специальная супергидрофобная поверхность (чередующееся распределение гидрофобной и супергидрофобной поверхности) не позволяет раствору закрепляться на микро- или наноразмерных текстурах, и большая часть растворенных веществ будет собираться в этих кругах после испарения, как показано на Дополнительный файл 1:Рисунок S3. Другими словами, специальная супергидрофобная поверхность может избежать недостатков обычных супергидрофобных материалов, заключающихся в том, что аналиты остаются в микро / наноструктурах после испарения, вызывая потерю растворенных веществ и ослабление сигналов SERS.

а СЭМ-изображения поверхности подложки относительно исходного ПТФЭ и гравированного ПТФЭ и соответствующие изображения статического угла смачивания; б Профили испарения раствора на исходном ПТФЭ; c Профили испарения раствора на гравированном ПТФЭ

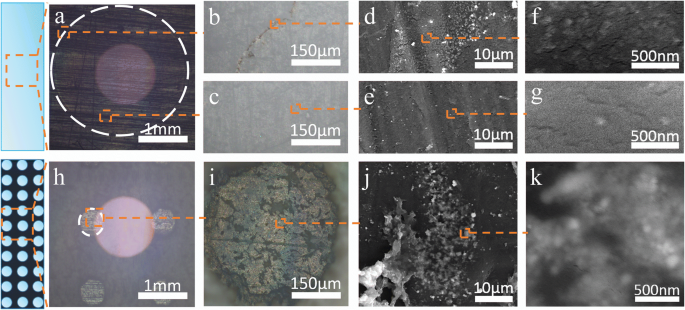

Чтобы визуально наблюдать, что наночастицы Ag собрались вместе на гравированном ПТФЭ более плотно по сравнению с исходным ПТФЭ при высокотемпературном испарении (70 ° C), есть изображения с оптического микроскопа и изображения СЭМ с разными кратными значениями, как показано на рис. 3 соответственно. СЭМ-изображение предварительно приготовленных наночастиц Ag показано в Дополнительном файле 1:Рисунок S4 [16]. Из-за эффекта кофейного кольца после того, как вся вода полностью испарится, большая часть наночастиц Ag будет собираться на краю, а оставшиеся наночастицы будут диспергированы в середине, которая занимает большую часть площади для исходного ПТФЭ, как показано на рис. 3a. -г. Что касается гравированного ПТФЭ, после процесса испарения в высокотемпературной среде наночастицы Ag будут накапливаться в маленьком круге, и не будет эффекта кофейного кольца, как показано на рис. 3h – k. Следует отметить, что конечная площадь агрегации наночастиц Ag на гравированном ПТФЭ почти в 25 раз меньше, чем на исходном ПТФЭ, при сравнении рис. 3a и h. Для сокращения времени испарения образец помещали в печь. Примечательно, что высокотемпературное испарение может сделать наночастицы более компактными по сравнению с R.T. испарение, как показано в Дополнительном файле 1:Рисунок S5. Возможное объяснение заключается в том, что быстрое испарение может привести к более быстрому объединению наночастиц Ag. Однако температура испарения не может быть увеличена слишком высоко, потому что структура молекул анализируемого вещества может ухудшиться при очень высоких температурах нагрева, что приведет к уменьшению сигналов SERS. Из-за быстрого испарения можно сэкономить много времени на приготовлении субстрата SERS. Подводя итог, можно сказать, что изготовленная подложка может эффективно обогащать растворенные вещества на гораздо меньшей площади в течение 10 минут для 5 мкл раствора Ag.

а - c Изображения с оптического микроскопа и d - г СЭМ-изображения агрегации наночастиц Ag на исходном ПТФЭ с разными кратностями. ч , я Изображения с оптического микроскопа и j , k СЭМ-изображения агрегации наночастиц Ag на гравированном ПТФЭ с различными кратностями. Полностью оранжевые маленькие прямоугольники представляют увеличенную область, а белая пунктирная линия окружает конечную область скопления наночастиц Ag

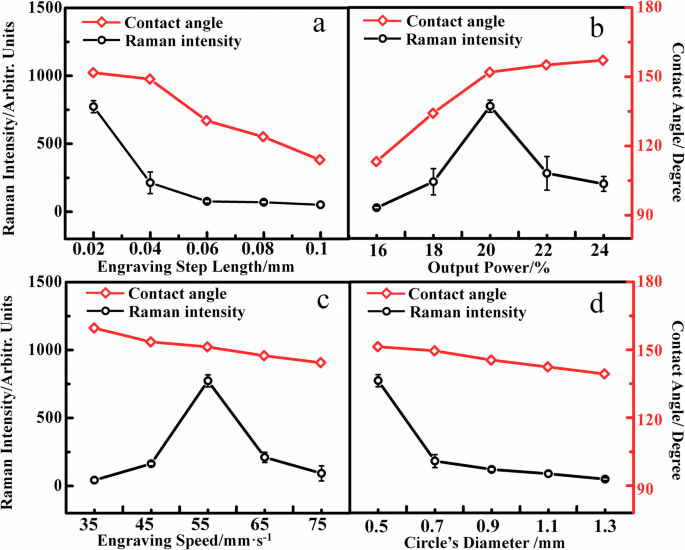

Поскольку чувствительность гравировки ПТФЭ сильно зависит от гидрофобности поверхности, размера чувствительной области и начальной концентрации наночастиц серебра, мы исследуем эти параметры, производя обозначенную подложку из ПТФЭ. Интенсивность основного рамановского пика на 1322 см −1 МБ (1 × 10 −9 M) получается на различных подложках SERS. Мы исследуем влияние длины гравированного шага, выходной мощности, скорости гравировки и размера диаметра круга на гидрофобность поверхности. Следует отметить, что длина гравированного шага, выходная мощность, скорость гравировки и диаметр круга будут ограничивать друг друга и влиять на чувствительность подложки. Чтобы более четко понять, как каждый фактор влияет на чувствительность, три переменные остаются прежними, а одна из них изменена.

Как показано на рис. 4а, угол смачивания (красная линия) и интенсивность комбинационного рассеяния (черная линия) уменьшаются с увеличением длины шага гравировки. Причина в том, что чем меньше длина шага гравировки, тем плотнее микро / наноструктуры. С помощью более плотных микро / наноструктур за пределами кругов растворенные вещества можно было бы успешно превратить в эти маленькие круги, и тогда чувствительность субстрата улучшилась. Из-за ограничения точности лазерного гравировального станка минимальная длина шага гравировки в этой работе составляет 0,02 мм. Как показано на рис. 4b, с увеличением выходной мощности угол смачивания увеличивается, но интенсивность комбинационного рассеяния имеет тенденцию сначала к увеличению, а затем к уменьшению. С увеличением выходной мощности исходный ПТФЭ разрушался и подвергался абляции мощным лазером, что приводило к появлению большего количества микро / наноструктур на поверхности подложки. Из-за большего количества микро / наноструктур поверхность подложки становится более гидрофобной, о чем свидетельствует увеличение краевого угла смачивания. Примечательно, что излишняя микро- или наноструктура отрицательно сказывалась на усилении молекулярных рамановских сигналов. Причина в том, что достаточные микро / наноструктуры делают субстрат супергидрофобным, что позволяет обогащать аналиты до гидрофобного круга, но лишние фрагменты ПТФЭ легко покрывают небольшие гидрофобные круги по мере увеличения мощности лазера. Впоследствии растворенные вещества остаются на микро / наноструктурах после процесса испарения, вызывая потерю растворенных веществ, что приводит к ослаблению интенсивности комбинационного рассеяния. Можно сделать вывод, что гравированный ПТФЭ, изготовленный лазером с выходной мощностью 20%, является оптимальной подложкой SERS.

а Связь между краевым углом, интенсивностью комбинационного рассеяния и скоростью гравировки (выходная мощность:20%; скорость гравировки:55 мм / с; диаметр круга:0,5 мм; концентрация Ag:1,19 × 10 −12 М). б Соотношение между краевым углом смачивания, интенсивностью комбинационного рассеяния и выходной мощностью (длина шага гравировки:0,02 мм; скорость гравировки:55 мм / с; диаметр круга:0,5 мм; концентрация Ag:1,19 × 10 - 12 М). c Связь между краевым углом смачивания, интенсивностью комбинационного рассеяния и скоростью гравировки (длина шага гравировки:0,02 мм; выходная мощность:20%; диаметр круга:0,5 мм; концентрация Ag:1,19 × 10 -12 М) г Соотношение между краевым углом, интенсивностью комбинационного рассеяния и диаметром круга (длина шага гравировки:0,02 мм; выходная мощность:20%; скорость гравировки:55 мм / с; концентрация Ag:1,19 × 10 - 12 М)

На рис. 4c контактный угол уменьшается, и интенсивность комбинационного рассеяния растет, а затем уменьшается по мере увеличения скорости гравировки. По сравнению с краевым углом на фиг. 4b и 4c, можно сделать вывод, что влияние скорости гравировки на поверхность ПТФЭ противоположно влиянию выходной мощности. Причина в том, что с увеличением скорости лазера время воздействия лазерной точки на поверхности ПТФЭ становится короче, что приводит к уменьшению абляции исходного ПТФЭ. Следовательно, создается меньше микро / наноструктур, что приводит к уменьшению краевого угла смачивания. Согласно соотношению между интенсивностью комбинационного рассеяния и скоростью гравировки, подложка SERS, полученная при скорости лазера 55 мм / с, обладает наилучшей чувствительностью. Таким образом, в эксперименте в качестве гравированной скорости была выбрана скорость 55 мм / с. Как показано на рис. 4d, угол смачивания и интенсивность комбинационного рассеяния будут уменьшаться с увеличением диаметра круга. Поскольку круг представляет собой необработанный ПТФЭ, эти области сохраняют свою первоначальную смачиваемость, гидрофобное состояние. Когда капля раствора капает на гравированную подложку из ПТФЭ, капля имеет тенденцию оставаться в гидрофобном круге. Из-за того, что вода отталкивает супергидрофобную структуру рядом с кругом, капля на гравированном ПТФЭ имеет довольно большой угол смачивания. С увеличением диаметра круга площадь контакта между каплей и поверхностью увеличивается, и капля будет медленно становиться плоской, а не сфероидом. Поскольку объем капли на разных подложках одинаков, угол смачивания постепенно уменьшается. Эффект изменяет поверхность гравированного ПТФЭ с супергидрофобной на гидрофобную, что может повлиять на обогащение растворенных веществ, привести к потере растворенных веществ и, наконец, ослабить сигналы комбинационного рассеяния. В то же время, с увеличением диаметра круга наночастицы Ag будут рассеиваться в более крупную область, что приведет к увеличению промежутка между наночастицами Ag и затем ослабит сигналы SERS. С другой стороны, из-за увеличения диаметра круга аналиты рассеиваются на большей площади, что затрудняет обнаружение SERS. Подводя итог, можно сказать, что интенсивность комбинационного рассеяния молекулы будет ослабевать с увеличением диаметра круга. Из-за ограничения точности лазерного гравировального станка минимальный диаметр круга составляет 0,5 мм.

Между тем, начальная концентрация наночастиц Ag также влияет на интенсивность SERS, показанную в Дополнительном файле 1:Рисунок S6. С увеличением концентрации наночастиц Ag интенсивность комбинационного рассеяния резко возрастает, а затем имеет тенденцию к стабилизации. С увеличением количества наночастиц Ag на подложке появляется больше «горячих точек», что приводит к усилению рамановских сигналов. Более подробное обсуждение было предоставлено во вспомогательной информации. Чтобы сохранить наночастицы Ag, 1,19 × 10 −12 Коллоидный раствор M Ag выбран в качестве начальной концентрации наночастиц Ag. Подводя итог, можно сказать, что в этой работе длина шага гравировки 0,02 мм, выходная мощность 20%, скорость гравировки 55 мм / с, диаметр круга 0,5 мм и 1,19 × 10 −12 Были выбраны наночастицы M Ag.

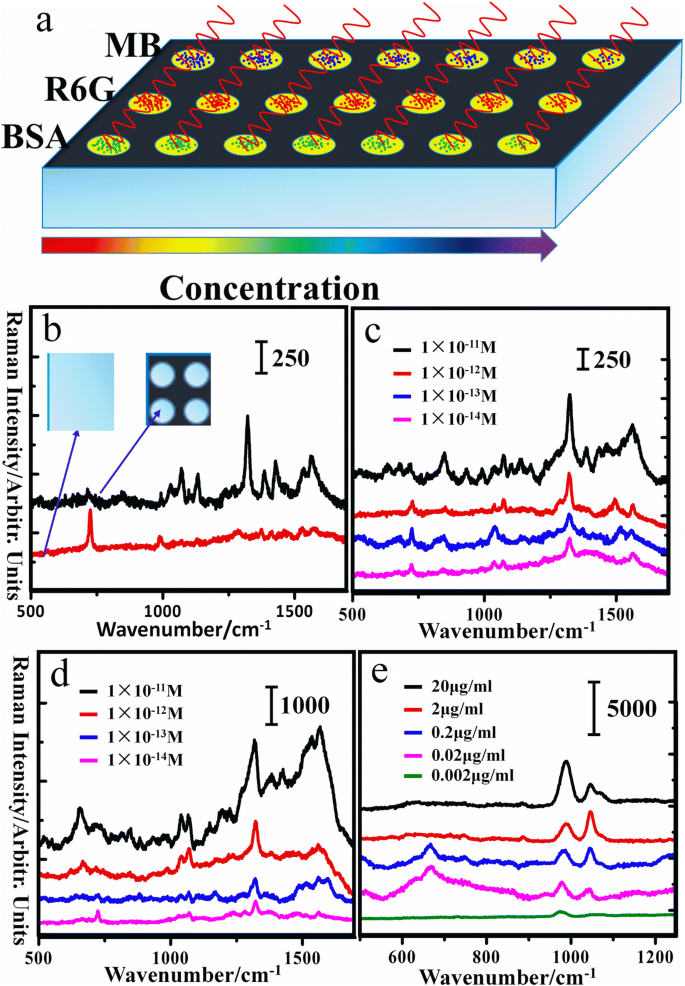

Чтобы реализовать множественные детекции на одном и том же субстрате, гравированный ПТФЭ был помещен в 24-луночные планшеты (рис. 5а), которые были похожи на 24-луночные планшеты для культивирования клеток. Полученная подложка могла обеспечить одновременное обнаружение различных веществ на одном и том же гравированном ПТФЭ. Между тем, микро / наноструктуры на гравированной поверхности ПТФЭ могут действовать как виртуальные лунки между двумя разными каплями, что может предотвратить слияние разных капель. Чтобы дополнительно объяснить преимущества гравированной подложки из ПТФЭ с микрочипами, для сравнения был выбран оригинальный ПТФЭ. Спектры ГКР молекул МБ представлены на рис. 5б. Интенсивность сигнала SERS MB, полученного на микрочипах, является очевидным огромным улучшением по сравнению с исходным PTFE. Уже известно, что наночастицы Ag, испаряющиеся на исходной подложке, имеют тенденцию диффундировать на гораздо большей площади, чем на гравированном ПТФЭ согласно рис. 3. Следовательно, наночастицы Ag, которые диспергированы на исходном ПТФЭ, далеки от друг друга даже на грани, создавая плохие рамановские сигналы. Однако с точки зрения ПТФЭ с микроматрицами он может заставить массивные наночастицы собираться вместе, а уменьшенное расстояние между наночастицами может усилить сигналы SERS. Как сообщалось ранее [17,18,19], чем меньше размер зазора, тем сильнее электромагнитное поле зазора между двумя наночастицами. С другой стороны, гравированный ПТФЭ обладает способностью концентрировать молекулы аналита в сверхразбавленных водных растворах, в то время как исходный ПТФЭ этого не делает, что приводит к увеличению количества молекул внутри области фокусировки падающего лазерного пятна на гравированном ПТФЭ по сравнению с исходным ПТФЭ. Между тем, из-за эффекта супергидрофобной конденсации субстрат может помогать молекулам доставляться в области горячих точек [20]. Примечательно, что высокая вероятность получения сигналов SERS от молекул является еще одним очень важным фактором активных субстратов SERS. Чтобы доказать, что вероятность обнаружения молекул МБ на гравированном ПТФЭ выше, чем на исходном ПТФЭ, проводятся систематические измерения на картах, и концентрация молекул составляет 1 × 10 −9 M, как показано в Дополнительном файле 1:Рисунок S7. На рис. 5c, d показаны спектры молекул MB и молекул R6G соответственно, которые получены на гравированных подложках из ПТФЭ SERS. Показано, что комбинационные сигналы молекул MB постепенно ослабевают с уменьшением молекулярной концентрации, в то время как основные пики могут быть различимы, а предельная концентрация обнаружения составляет 1 × 10 −14 M, как показано на рис. 5c. Кроме того, аналогичное следствие обнаруживается по спектрам R6G, показанным на рис. 5d. Чтобы доказать возможность использования гравированного ПТФЭ в биологических приложениях, был использован белок бычьего сывороточного альбумина (БСА) для тестирования характеристик разработанного субстрата SERS. В воде был обнаружен БСА с различными концентрациями, и спектры комбинационного рассеяния света показаны на рис. 5д. Кроме того, предельное обнаружение MB, R6G и BSA, обнаруженное на различных подложках или с использованием разных методов, указано в Дополнительном файле 1:Таблица S1.

а Схема обнаружения вещества на гравированном ПТФЭ. б SERS-спектры молекул МБ с той же концентрацией (1 × 10 −9 M) был получен на оригинальном ПТФЭ и ПТФЭ с гравировкой соответственно. c , d и e SERS-спектры молекул МБ, молекул R6G и БСА с различной концентрацией соответственно

Заключение

Таким образом, недорогая, активная и супергидрофобная подложка из SERS была изготовлена путем гравировки ПТФЭ с использованием соответствующих параметров гравировки и рисунка, что позволило обеспечить множественное обнаружение на одной и той же подложке. Сравнивая изображения угла смачивания и профили испарения исходного и гравированного ПТФЭ, гравированный ПТФЭ обладает лучшей гидрофобностью и позволяет уменьшить площадь контакта на поверхности подложки. Кроме того, изображение гравированного участка с помощью СЭМ показывает причину, по которой гравированный ПТФЭ обладает лучшей гидрофобностью из-за микро- или микро / наноструктур. Более того, ПТФЭ с микроматрицами может способствовать сбору наночастиц Ag на очень малую площадь по сравнению с исходным ПТФЭ по полученным SEM-изображениям агрегации наночастиц Ag на двух подложках, что приводит к образованию большого количества горячих точек. на гравированной поверхности из ПТФЭ. Интенсивность рамановских спектров МБ (10 −9 M), полученный на гравированном ПТФЭ, является огромным улучшением по сравнению с оригинальным ПТФЭ. Следует отметить, что самая низкая концентрация R6G и MB составляет 1 × 10 −14 . M обнаружен на изготовленной супергидрофобной подложке SERS. Между тем, доказано, что субстрат можно использовать для обнаружения BSA (0,002 мкг / мл). В целом, в этой статье дешевый, высокочувствительный и активный субстрат из SERS имеет большую коммерческую ценность и может использоваться во многих областях.

Сокращения

- BSA:

-

Бычий сывороточный альбумин

- Пример:

-

Этиленгликоль

- МБ:

-

Метиленовый синий

- NaHB 4 :

-

Боргидрид натрия

- ПТФЭ:

-

Тефлон

- R.T .:

-

Комнатная температура

- R6G:

-

Родамин6G

- SEM:

-

Сканирующий электронный микроскоп

- SERS:

-

Рамановский спектр с улучшенной поверхностью

Наноматериалы

- Метод изготовления искусственных молекул получил приз за лучший плакат

- Аморфные кремниевые нанопроволоки, выращенные на пленке оксида кремния путем отжига

- Метод последующей обработки для синтеза монодисперсных бинарных наночастиц FePt-Fe3O4

- Изготовление и определение характеристик нового композитного катализатора из углеродного нановолокна Tio2 дл…

- Нанокристаллический пленочный анод Fe2O3, полученный методом импульсного лазерного осаждения для литий-ионных…

- Изготовление иерархических гетероструктур ZnO @ NiO Core – оболочка для улучшения фотокаталитических характерист…

- Почему лазерная резка хорошо подходит для изготовления листового металла?

- Сенсорная пленка для аэрокосмической отрасли

- Задача метода 5S для индустрии 4.0

- Лазерная резка:правильный выбор для вашего следующего производства металла