Аморфные кремниевые нанопроволоки, выращенные на пленке оксида кремния путем отжига

Аннотация

В этой статье нанопроволоки аморфного кремния (α-SiNW) были синтезированы на подложке Si (100) с пленкой оксида кремния по механизму твердое-жидкость-твердое тело (SLS) на основе Cu-катализатора в процессе отжига (1080 ° C в течение 30 мин в атмосфере Ar / H 2 атмосфера). Изготовление микрорельефа Cu решило, могут ли α-КНН расти или нет. Между тем, эти микрорельефы из меди также управляли положением и плотностью проводов. В процессе отжига медный узор вступил в реакцию с SiO 2 . с образованием силицида Cu. Что еще более важно, для атомов Si был открыт диффузионный канал для синтеза α-SiNW. Более того, размер α-КНН просто контролировался временем отжига. Длина проволоки увеличивалась с увеличением времени отжига. Однако диаметр показал обратную тенденцию. Удельное сопротивление нанопроволоки при комнатной температуре составляло примерно 2,1 × 10 3 . Ом · см (диаметр 84 нм и длина 21 мкм). Этот простой метод изготовления делает возможным применение α-КНН.

Фон

Среди различных классов одномерных полупроводниковых наноструктур кремниевые нанопроволоки (SiNW) продемонстрировали светлое будущее в областях электроники, фотоэлектрических солнечных батарей, фотоники, батарей и датчиков. [1,2,3,4,5,6] Метод изготовления SiNW включает подходы «сверху вниз» и «снизу вверх». Таблица 1 представляет собой сводку различных методов производства SiNW. Подход «сверху вниз» обычно реализуется с помощью реактивного ионного травления (RIE) и химического травления кремния с катализатором на основе металлов. В этих методах участок нанопроволоки контролируется сверху вниз с помощью инструментов нанопроизводства, таких как электронно-лучевая литография, [7] литография наноимпринта [8] или наноразмерный шаблон, такой как сфера из полистирола, [9] маска AAO [10]. Инструменты нано-изготовления позволяют контролировать местоположение, размер, ориентацию и количество проводов с помощью дорогостоящего и сложного процесса изготовления. Наноразмерный шаблон [9,10,11] - это недорогой метод, но процесс изготовления более сложен, чем метод наноразмерного инструмента для шаблона, который должен быть построен и удален в течение всего процесса. Таким образом, безшаблонный метод показывает хорошие перспективы в будущем [12]. Другой подход «сверху вниз» использует технику МЭМС для изготовления контролируемых на месте SiNW [13], этот процесс изготовления позволяет легко изготавливать сенсорные устройства SiNW. Однако технология МЭМС требует сложного производственного процесса с высокой стоимостью.

При восходящем подходе химическое осаждение из паровой фазы (CVD) является важным подходом к синтезу SiNW с помощью недорогого и простого процесса изготовления. И этот подход позволяет легко производить КНН сверхмалого диаметра и сверхдлинной толщины (как записано, наименьший диаметр составлял 1 нм, а наибольший - миллиметры) [14,15,16]. КНН хорошего качества всегда синтезируются по механизму пар-жидкость-твердое тело (VLS) с помощью Au или других металлов в этом методе [2]. Однако использование этих новых материалов запрещено в чистых помещениях, поскольку они ухудшают электрические и оптические свойства полупроводников.

Бескатализаторный метод предложен для решения проблемы загрязнения, вызванной новыми катализаторами восходящего подхода. Метод оксидного роста (OAG) не требует металлического катализатора [17]. К сожалению, в этом методе плохая совместимость с технологией интеграции на основе Si. И продукты всегда легко подвержены влиянию других остаточных примесей [18]. Абляция Si непрерывным лазером при комнатной температуре является еще одним способом синтеза КНН без использования металлического катализатора [19]. Тем не менее нужен высокий вакуум. Даже в простой методике испарения SiO всегда трудно реализовать хороший контроль размера. Кроме того, порошок SiO вреден для здоровья [20].

Новые катализаторы, такие как алюминий и медь, исследуются, чтобы открыть дверь технологии дополнительных металлооксидных полупроводников (CMOS) для SiNW [21]. Алюминий используется для уменьшения примесей глубокого уровня; это также может быть легирующая добавка p-типа, образующая мелкий акцептор в Si. Однако высокая чувствительность к окислению делает использование алюминия в качестве катализатора нецелесообразным. Медь является хорошим проводником тепла и электричества и широко используется в интегральных схемах (ИС) и обработке КМОП. Итак, медь считается подходящим катализатором роста КНИН. Размер и расположение кремниевых проволок хорошо контролировались медным катализатором в Kayes et al. работа [22]. В работах по использованию меди в качестве катализатора для синтеза КНН SiH 4 , Si 2 H 6 , или SiCl 4 в качестве прекурсора Si использовались газы [22,23,24].

В этой статье мы представляем простой и эффективный метод синтеза КНН на SiO 2 . пленок с помощью механизма SLS, управляемого медным катализатором, в процессе отжига без использования каких-либо токсичных газов-прекурсоров. У этого метода есть два преимущества. Во-первых, уменьшилась металлическая загрязненность КНН. Во-вторых, не использовались токсичные газы-прекурсоры.

Методы

Производство микросхем

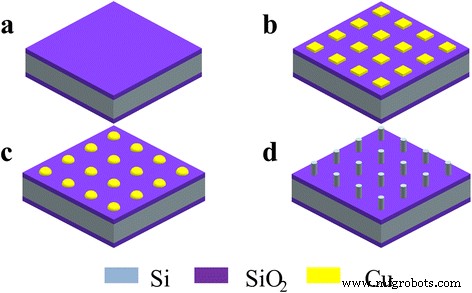

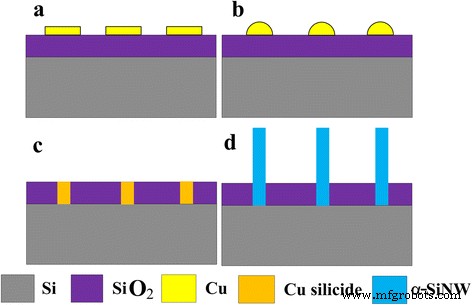

Сначала 300 нм SiO 2 Пленка выращивалась на односторонних полированных пластинах кремния (100) n-типа методом термического окисления (рис. 1а). Затем на SiO 2 была нанесена медная пленка 400 нм. магнетронным распылением. После фотолитографии и травления раствором персульфата аммония (вода 1:100) на SiO 2 была изготовлена матрица микронных размеров Cu. поверхность в целевой области (рис. 1б). Впоследствии пластина была разрезана на микросхемы. Эти чипы подвергались ультразвуковой очистке этанолом и ацетоном по очереди в течение 10 мин. После этого для последней очистки использовалась деионизированная вода перед сушкой феном N 2 .

Схематическое изображение процесса изготовления. а Термическое окисление. б Изготовление массива медных узоров микронного размера. c Медные узоры превратились в полусферы. г Рост нанопроволоки

Рост α-SiNW

Одна тысяча стандартных кубических сантиметров аргона в минуту использовалась для исключения воздуха из трубки в течение 10 минут после того, как стружка была помещена в кварцевую лодочку и перенесена в центр горизонтальной печи.

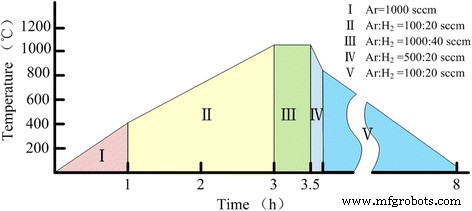

В дальнейшем для синтеза КНН использовалось пять стадий. Подробные условия обработки отжига приведены на рис. 2. На этапе I температура была увеличена с комнатной до 400 ° C за 1 час с тем же потоком Ar, который используется для исключения воздуха. На стадии II поток Ar был доведен до 100 sccm и 20 sccm H 2 . был добавлен. Для достижения 1080 ° C потребовалось 2 часа. На этом этапе медные узоры превратились в полусферы (рис. 1в). Затем температуру поддерживали в течение 30 минут с 1000 sccm Ar и 40 sccm H 2 . в III стадии. После выключения печи процесс быстрого охлаждения всего за 10 минут был принят за IV стадию, а поток был доведен до 500 и 20 см3, соответственно. На последнем этапе использовалось медленное охлаждение для снижения температуры печи до комнатной с использованием 100 куб. См Ar и 20 куб. См H 2 . . После пяти этапов α-КНН были выращены в местах расположения медных узоров, как показано на рис. 1d.

Условия термической обработки для синтеза КНН с использованием горизонтальной печи. На этапе I температуру повысили с комнатной до 400 ° C за 1 час тем же потоком Ar, который использовался для исключения доступа воздуха. На стадии II поток Ar был доведен до 100 sccm и 20 sccm H 2 . был добавлен. Для достижения 1080 ° C потребовалось 2 часа. На этом этапе медные узоры превратились в полусферы. Затем температуру поддерживали в течение 30 минут с 1000 sccm Ar и 40 sccm H 2 . в III стадии. После выключения печи процесс быстрого охлаждения всего за 10 минут был принят за IV стадию, а поток был доведен до 500 и 20 sccm соответственно. На последнем этапе использовалось медленное охлаждение для снижения температуры печи до комнатной с использованием 100 куб. См Ar и 20 куб. См H 2 .

Характеристика

Для анализа морфологии и состава нанопроволок использовались сканирующая электронная микроскопия (SEM, Hitachi S-4800) и просвечивающая электронная микроскопия высокого разрешения (TEM, JEM-2100F, работающая при 200 кВ), оснащенная энергодисперсионным спектрометром (EDS). Для измерений в просвечивающем электронном микроскопе для поддержки нанопроволок использовалась сетка из Мо. Для травления корня проволоки методом ФИП тонкий слой золота напылялся на поверхность для защиты проволоки путем осаждения под действием электронного луча (EBID). Двухполюсное устройство использовалось для измерения удельного сопротивления нанопроволоки [25]. Проволока механически удалялась с подложки с помощью нанооператора, оснащенного сфокусированным ионным пучком (FIB) (FEI, QUANTA3D 600FIB System). Затем нанопроволока была приварена к двум электродам платиной, нанесенной с помощью вспомогательного электронного луча. Наконец, удельное сопротивление нанопроволоки было измерено с помощью полуавтоматической испытательной станции Cascade HP 4156.

Результаты и обсуждение

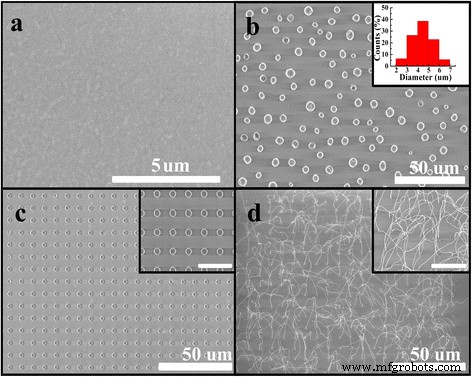

На рис.3 представлены СЭМ-фотографии двух образцов до и после отжига (образец I, толщина пленки Cu 400 нм, образец II представляет собой массивы шаблонов Cu размером 400 нм толщиной и диаметром 1,9 мкм, с шагом от центра к центру). составляет 10 мкм). Очевидно, что результаты двух образцов сильно различались после отжига при 1080 ° C в течение 30 мин. Для пленки Cu, показанной на рис. 3b, только шары Cu были случайно разбросаны по поверхности SiO 2 . Вставленная фигура на рис. 3b представляла собой распределение диаметров шариков из меди, а средний диаметр шарика составлял 4,4 мкм. Нанопроволока в костюме появилась в образце II после отжига (рис. 3г). Длина нанопроволоки может достигать 20 мкм, а диаметр нанопроволоки составляет около 57 нм, как показано на вставленном изображении на рис. 3d. Ясно, что из каждого шаблона выросла одна нанопроволока, а расстояние между центрами равно значению Cu-шаблонов. Это означает, что плотность нанопроволок можно легко контролировать с помощью количества медных узоров. Явление на рис. 3 демонстрирует, что микроразмеры Cu-паттернов подходят для роста нанопроволоки (в нашем случае размер Cu-паттернов составлял 400 нм в толщину и 1,9 мкм в диаметре). Для пленки Cu эффект обезвоживания происходил при высокой температуре. Чтобы уменьшить поверхностную энергию пленки Cu, шары Cu были агрегированы случайным образом (на рис. 3b).

СЭМ-изображения двух образцов на 300 нм SiO 2 поверхность до и после 30 мин отжига в Ar / H 2 атмосфера при температуре 1080 ° C. а Предварительно отожженное СЭМ-изображение образца I с нанопленкой Cu (толщиной 400 нм). б СЭМ-изображения образца I с пленкой Cu после отжига. Фото-врезка был распределением диаметров частиц Cu после SEM. c Предварительно отожженное СЭМ-изображение образца II с массивом шаблонов Cu (размер шаблона Cu, толщина 400 нм и диаметр 1,9 мкм). Фото-врезка было увеличенным изображением массива медных паттернов. г СЭМ-изображение роста нанопроволоки на образце II после отжига. Фото-врезка было увеличенное изображение нанопроволоки. шкалы масштаба во вставках 10 мкм

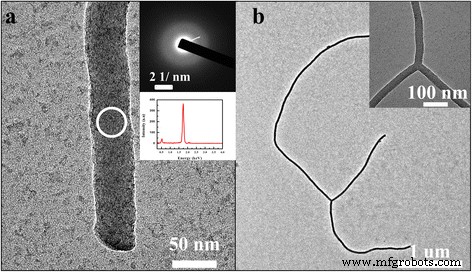

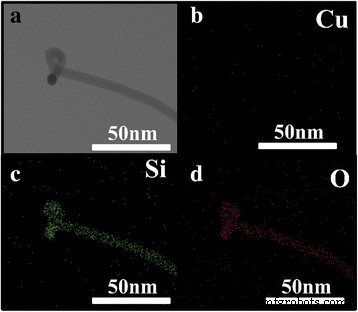

Изображение, полученное с помощью просвечивающей электронной микроскопии (ПЭМ) высокого разрешения на рис. 4а, показывает, что нанопроволока имеет гладкую морфологию при диаметре 50 нм в образце II. Высокодиффузионный кольцевой узор (вставка) дифракции электронов в выбранной области (SAED) демонстрирует, что нанопроволока была полностью аморфной (на рис. 4). Результаты энергодисперсионного спектрометра (EDS) на рис. 4 показывают, что проволока состоит из Si и O с атомным соотношением 4, что далеко от соотношения диоксида Si и предполагает наличие следовых количеств кислорода в SiNW. Для восстановительной атмосферы, состоящей из Ar и H 2 сохраняется в процессе роста нанопроволок, поэтому легкое окисление происходит только во время выдержки образца на воздухе после изготовления.

ПЭМ-изображения нанопроволок. а ПЭМ-изображение концевой части нанопроволоки. Фотографии-врезки были выбрана область электронной дифракции (SAED) нанопроволоки и спектр EDS соответственно. Образец SAED был получен из середины проволоки ( белый кружок ) на рис.4, а апертура для SAED составляла 200 нм. б ПЭМ-изображение нанопроволоки. Вставленное изображение было детальной фотографией нанопроволоки на рис. 4b

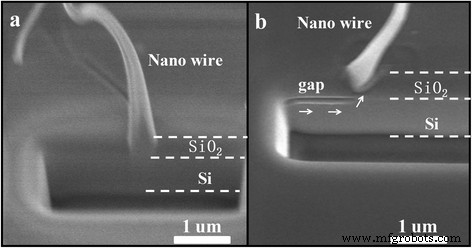

После травления FIB корневой части проволоки и подложки поперечное сечение корня проволоки было охарактеризовано с помощью SEM с держателем образца, повернутым на 45 °. Интересно обнаружить, что нанопроволока, выращенная на границе между Si и SiO 2 на рис. 5. Длинная кремниевая щель также обнаружена в Si / SiO 2 интерфейс. Эти наблюдения показывают, что подложка была единственным источником Si для проволоки. Между тем, на кончике проволоки не обнаружено металлических частиц. В соответствии с этими результатами возможная схематическая иллюстрация роста α-КНН представлена на рис. 6 на основе механизма твердое-жидкое-твердое. В процессе отжига образцы Cu (рис. 6a) осушаются к центру образца (рис. 6b) и вступают в реакцию с SiO 2 с образованием силицида Cu (рис. 6в). Затем атомы Si проникают в силицид Cu. Во время этого процесса различная скорость диффузии атомов Si в подложке, вызванная дефектом подложки, может вызвать образование зазора Si. Когда растворяющиеся атомы Si в силициде достигают насыщения, Si начинает выпадать в осадок с синтезом α-SiNW (рис. 6d).

СЭМ-изображения корня α-КНН. а , b СЭМ-изображения корневой части α-КНН при наклоне 45 ° после травления ФИП. На Si / SiO 2 обнаружена длинная Si-щель. интерфейс в ( b )

Схематическое изображение роста α-КНН. В процессе отжига узоры Cu ( a ) увлажняется до центра рисунка ( b ) и реагируют с SiO 2 с образованием силицида Cu ( c ). Затем атомы Si проникают в силицид Cu. Во время этого процесса различная скорость диффузии атомов Si в подложке, вызванная дефектом подложки, может вызвать образование зазора Si. Когда растворенные атомы Si в силициде достигают насыщения, Si начинает выпадать в осадок с синтезом α-SiNW ( d )

Ясно, что Cu сыграла очень важную роль в нашем исследовании. Что-то вроде черной частицы можно найти на кончике проволоки, хотя в большинстве проволок этой частицы нет. Результаты картирования (рис. 7) показывают, что на кончике проволоки нет металлических частиц. Частица кажется недоразумением из-за угла между проволокой и держателем, который не подходил для наблюдения. К сожалению, в корневой части проволоки нет меди (рис. 5). Си, диффундировавшая в подложки Si, может привести к этому удивительному результату. Хорошо известно, что быстрая диффузия атомов Cu в Si была испытана при высокой температуре [26]. Таким образом, атомы Cu могли диффундировать в подложку Si через несколько минут после окна в SiO 2 был открыт при высокой температуре.

Отображение изображений кончика нанопроволоки с помощью ПЭМ и ЭДС. а показывает ПЭМ-изображение кончика провода, который выглядит как металлическая частица, b - г расположение различных элементов, проиллюстрированное картированием EDS с яркими вариациями контраста:медь ( b ), кремний ( c ) и кислород ( d )

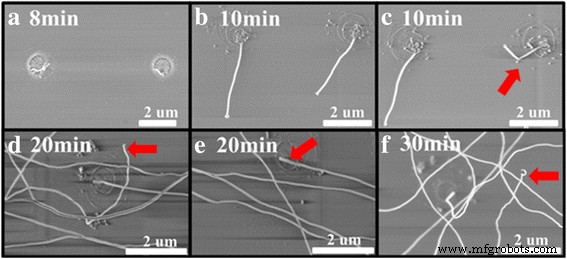

Чтобы продемонстрировать управляемость нашего метода, в наших экспериментах проводится разное время отжига. СЭМ нанопроволок, синтезированных при разном времени отжига, с одинаковым размером рисунка Cu (толщиной 400 нм и диаметром 1,9 мкм) и одинаковым SiO 2 Толщина (300 нм) показана на рис. 8. Большинство нанопроволок имеют одинаковый диаметр. Интересно обнаружить, что диаметр уменьшался при изменении направления проволоки. Как показано красной стрелкой на рис. 8c, диаметр концевой части составляет 76 нм, а корневой - всего 49 нм. Эта огромная разница в диаметре в одной и той же проволоке может быть вызвана изменением энергии ядра на единицу площади [27]. И это явление редко можно увидеть. Еще одно интересное открытие заключается в том, что диаметр корневой части был большей частью всей проволоки, а верхняя часть была меньше (красные стрелки показаны на d – f). По сравнению со всей проволокой длина неоднородной части очень мала. Этот результат показывает, что a-SiNW имел неоднородный диаметр.

а - е СЭМ-изображения α-КНН, выращенных при разном времени отжига

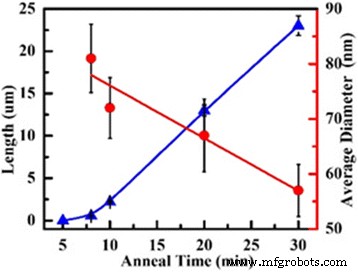

После СЭМ рассчитываются длина и диаметр корневой части α-КНН. Результаты на рис. 9 показывают, что длина α-SiNW увеличивалась со временем отжига как функция от времени отжига. Время диффузии атомов Si увеличивается, предлагая больше атомов для синтеза нанопроволоки. Длина α-КНН увеличивается до 24 мкм, а время отжига увеличивается до 30 мин. Средняя скорость роста нанопроволоки составляет примерно 1,1 мкм / мин, что аналогично скорости роста при отжиге с блочным источником Si [28]. Высокая скорость роста не дает атомам Si собраться в кристаллический порядок. Наконец, синтезируются аморфные нанопроволоки вместо кристаллических.

Диаметр и длина нанопроволоки как функция времени отжига. Синие треугольники и красные круги на рисунке - дата длины и диаметра нанопроволоки в эксперименте, а синий и красные линии на рисунке показаны подходящие линии в соответствии с датами экспериментов

Диаметр α-КНН уменьшается с 81 до 57 нм с увеличением времени отжига. Обычно длина КНН зависит от их диаметра для эффекта Гиббса-Томсона при росте пар-жидкость-твердое тело с использованием силана в качестве источника газа и золота в качестве катализатора. Длина КНН увеличивается с увеличением диаметра для нанопроволок диаметром менее 100 нм. Тем не менее, результат нашего эксперимента показывает обратный вывод:диаметр уменьшался с длиной. Длительный отжиг дает больше времени для диффузии атомов Cu в подложку Si, а также уменьшается объем силицидного катализатора. Между тем, процесс диффузии атомов Si продолжается, что приводит к постоянному росту α-SiNW с изменением размера частиц катализатора. Следовательно, диаметр α-КНН уменьшается со временем отжига.

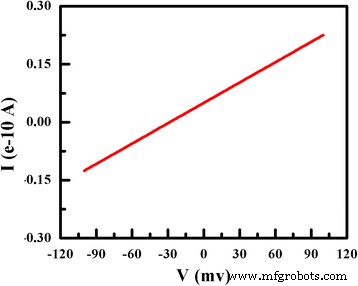

На рисунке 10 показан ток ( I ) от напряжения ( В ) аппроксимирующая кривая с почти омическим поведением. I – V измерение показывает удельное сопротивление при комнатной температуре; нанопроволока на рис. 3 имеет размер 2,15 × 10 3 Ом · см, измерено двухзондовым методом. По сравнению с работой М. Либера [29], удельное сопротивление α-КНН в этой работе в десять раз выше, чем у монокристаллических кремниевых проволок без легирования. Значительно более высокая электропроводность нанопроволок, вероятно, связана с размерным эффектом.

Измерение электрического переноса α-SiNW на рис. 3. Двухполюсное устройство использовалось для измерения удельного сопротивления нанопроволоки [25]. Проволока механически удалялась с подложки с помощью нанооператора, оснащенного сфокусированным ионным пучком (FIB) (FEI, QUANTA3D 600FIB System). Затем нанопроволока была приварена к двум электродам платиной, нанесенной с помощью вспомогательного электронного луча. Удельное сопротивление нанопроволоки измерялось с помощью каскадной полуавтоматической измерительной станции HP 4156. Наконец, удельное сопротивление нанопроволоки на рис. 3 при комнатной температуре составляет 2,15 × 10 3 Ом · см, измерено двухзондовым методом

Выводы

В заключение, α-КНН выращиваются непосредственно на SiO 2 . поверхность в процессе отжига в Ar / H 2 атмосферу через механизм SLS без каких-либо токсичных газов-прекурсоров. Изготовление Cu-шаблонов является необходимым условием роста α-КНН. Между тем, образцы Cu используются для контроля плотности и расположения α-SiNW. Более того, время отжига является регулируемым параметром, позволяющим контролировать диаметр и длину проволочных α-КНН. Удельное сопротивление нанопроволоки при комнатной температуре составляет 2,15 × 10 3 . Ом · см. Этот новый метод роста делает α-SiNW кандидатом на потенциальное применение в будущем.

Наноматериалы

- Материалы, часть 1:что отжиг может сделать для вашего процесса

- Раскрытие морфологической эволюции и кинетики травления пористых кремниевых нанопроволок во время химическ…

- Обеспечение полного покрытия стабильной перовскитной пленки с помощью модифицированного процесса антираст…

- Оптические и электрические характеристики кремниевых нанопроволок, полученных методом химического травлен…

- Пленка WS2 большой площади с большими одиночными доменами, образованными химическим осаждением из паровой фаз…

- Контроль роста высокоднородных нанопроволок селенида индия (In2Se3) с помощью процесса быстрого термического о…

- Структурный сдвиг GaN в сети Nanowall, наноколонке и компактной пленке, выращенной на Si (111) от MBE

- Что такое отжиг? - определение, процесс и этапы

- 4 распространенных метода частичного гальванического покрытия

- Понимание термообработки на раствор, отжига, азотирования