Раскрытие морфологической эволюции и кинетики травления пористых кремниевых нанопроволок во время химического травления с использованием металла

Аннотация

Многие потенциальные применения нанопроволок пористого кремния (КНН), изготовленных с помощью химического травления с использованием металла, в значительной степени зависят от точного контроля морфологии для оптимизации устройства. Однако влияние основных параметров травления, таких как количество нанесенного металлического катализатора, молярное соотношение HF и окислитель ( χ ) и концентрации растворителя на морфологию и кинетику травления КНН до сих пор полностью не исследованы. Здесь изменения наноструктуры и скорости травления вырожденно легированного кремния p-типа в HF – H 2 О 2 –H 2 Систематически исследуются системы травления О с нанесенным химическим способом серебряным катализатором. Обнаружено, что морфология поверхности эволюционирует от микропористой и кратерной структуры до однородного массива КНН при достаточно высоких χ ценности. Скорости травления в основании и вершине наноструктуры коррелируют с первичным травлением, вызванным Ag, и вторичным травлением, вызванным ионами металлов и диффузными отверстиями, соответственно. H 2 Концентрация O также влияет на χ окна, в котором образуются КНН, и скорости травления, в основном за счет регулирования разбавления реагента и скорости диффузии. Контролируя вторичное травление и диффузию реагентов через χ и H 2 Концентрация О, соответственно, успешно продемонстрировано изготовление высоколегированных КНН с независимым контролем пористости от длины, что потенциально может быть использовано для улучшения характеристик устройств на основе КНН.

Фон

Несмотря на прорывы в исследованиях различных новых материалов, кремний остается одной из самых привлекательных подложек для изготовления наноструктур из-за его большого количества в природе и наличия хорошо разработанных методов интеграции устройств. В последние годы одномерные кремниевые наноструктуры, такие как кремниевые нанопроволоки (КНН) и наностолбики, продолжают привлекать внимание в широком спектре приложений, таких как фотовольтаика [1, 2], термоэлектрика [3, 4], накопители энергии. [5,6,7], гибкая электроника [8], биохимическое зондирование [9] и биологическое взаимодействие [10]. Помимо уникальных электрических, оптических, термических и механических свойств таких наноструктур, основной движущей силой их неизменной привлекательности является разработка новых технологий производства, которые позволяют легко формировать наноструктуры, сохраняя при этом отличный контроль над морфологией и физическими свойствами. Среди различных технологий изготовления химическое травление с использованием металла (MACE) выделяется с промышленной точки зрения своей простотой, низкой стоимостью и гибкостью [11, 12]. Используя MACE, можно получить бездефектные SiNW в масштабе пластины с определенной длиной, пористостью, проводимостью, уровнем легирования и ориентацией кристалла, просто выбрав соответствующую Si-пластину, состав травителя, температуру реакции и время реакции [13,14, 15,16,17,18,19,20,21,22,23]. Контроль диаметра, поперечного сечения и шага массива SiNW также может быть достигнут с помощью методов формирования каталитического рисунка, таких как наносферная литография [24], интерференционная литография [25] и литография блок-сополимеров [26]. Это контрастирует с другими методами изготовления, такими как реактивное ионное травление и методы пар-жидкость-твердое тело, которые требуют дорогостоящего оборудования и могут создавать нанопроволоки с поверхностными дефектами, неконтролируемой кристаллографической ориентацией и ограниченной формой поперечного сечения [11]. P>

В последнее десятилетие изготовление SiNW из высоколегированных пластин Si с использованием MACE представляет особый интерес из-за получаемых пористых SiNW с высоким кристаллическим качеством [14,17,19]. Пористая структура позволяет нанопроволокам приобретать очень желаемые свойства, такие как настраиваемая фотолюминесценция [15], низкая теплопроводность [27] и высокая удельная поверхность [28], что делает их перспективными материалами для оптоэлектроники [14, 16], термоэлектрики [ 3, 27], фотокатализ [28, 29] и накопление энергии [5]. В сочетании с их фотолюминесценцией и большой площадью поверхности, биосовместимость и биоразлагаемость пористых SiNW в физиологической среде также делают их подходящими кандидатами для применения в биомаркировке [15] и доставке лекарств [30]. Хотя относительно пористые КНН могут быть получены с пластинами кремния с низким содержанием примесей за счет использования высоких концентраций окислителя в травителе [15], использование высоколегированного кремния выгодно там, где необходима высокая электропроводность, поскольку устраняет необходимость в легировании после травления. шаг. Это особенно верно для термоэлектрических применений пористых КНН, где повышение добротности связано с уменьшением теплопроводности без значительного ухудшения электропроводности [27]. С другой стороны, сообщалось, что сопротивление пористых КНН довольно велико по сравнению с сопротивлением твердых КНН [14], что подразумевает компромисс между степенью пористости и электропроводностью.

Чтобы реализовать потенциал пористых SiNW в вышеупомянутых приложениях, необходимо полностью понимать влияние различных параметров травления во время MACE высоколегированного Si. В ряде исследований [13,14,15,16,17,19,20,21,23] были успешно получены высоколегированные КНН различной длины и пористости с использованием MACE в HF – H 2 О 2 травить. Их исследования пролили свет на эффект H 2 О 2 концентрация [14,15,16,17, 20, 21, 23], концентрация HF [21], HF – H 2 О 2 объемное соотношение [19], продолжительность травления [14, 16, 17, 19, 20, 21, 23] и температура травления [19, 20, 21, 23] по пористости [14, 16, 17, 19, 20] длина [16, 17, 19, 20, 21, 23], скорость травления [15] и общая морфология [15, 16, 21] массивов КНН. Тем не менее, систематические исследования действия травителя HF – H 2 О 2 молярное соотношение, определяемое как χ =[HF] / ([HF] + [H 2 О 2 ]) и H 2 Концентрации O при формировании высоколегированных наноструктур Si ограничены. И это несмотря на то, что χ является ключевым параметром при определении морфологии и скорости травления наноструктур Si [18, 31], в то время как [H 2 O] играет ключевую роль в формировании SiNW в областях с микроструктурой [18]. На сегодняшний день только Chiappini et al. [15] и Balasundaram et al. [19] использовали широкий диапазон χ значения (0,4–0,98 и 0,7–0,99 соответственно) при изготовлении высоколегированных КНН, в то время как ни один из них полностью не исследовал влияние травителя [H 2 О]. Кроме того, несмотря на ряд исследований, выясняющих механизм морфологической эволюции, пористости и сужения как слаболегированных, так и высоколегированных КНН, изготовленных с помощью MACE [15, 17, 32], механизм эволюции длины из-за конкурирующих эффектов наплавленного металла травление, травление повторно зародышевого металла, диффузия дырок и диффузия реагентов не были полностью исследованы. В этом исследовании двухступенчатый MACE [33] на пластинах Si p-типа с вырожденным легированием с использованием катализатора Ag, нанесенного методом химического осаждения, и H 2 О 2 окислитель. По сравнению с MACE, использующим узорчатый Au-катализатор, химическое осаждение может формировать только случайно распределенные КНН с различными диаметрами [13], в то время как Ag может ограничивать достижимые пропорции КНН из-за его более быстрого растворения, чем Au [11]. Тем не менее, использование химического осаждения и катализатора Ag в MACE считается самым простым и дешевым способом формирования наноструктур Si, включая SiNW. Чтобы изучить влияние состава травителя на получаемые наноструктуры и скорости травления, травители с относительно широким диапазоном χ и [H 2 O] значения были использованы. Путем определения кинетики травления на вершине и в основании наноструктур Si, понимание влияния инжекции дырок и скорости растворения Si, вторичного травления, вызванного растворенными ионами металла и диффузными отверстиями, и скорости диффузии реагентов на результирующую морфологию и длину предоставлены наноструктуры. Сильнолегированные КНН одинаковой длины также были изготовлены с использованием травителей, состоящих из разных χ и [H 2 O], тем самым показывая, что пористость можно эффективно регулировать составом травителя, несмотря на различную продолжительность травления.

Методы

В качестве исходного материала использовались односторонние полированные пластины Si (100) p-типа p-типа с удельным сопротивлением 0,001–0,005 Ом · см и термооксидный слой толщиной 50 нм на полированной стороне. Пластины были тщательно очищены деионизированной (DI) водой, ацетоном и этанолом, а термический оксид был удален разбавленной HF, что привело к образованию поверхностей Si с концевыми водородными группами. Чтобы ограничить травление полированной поверхности Si, тыльная сторона пластин Si была покрыта фоторезистом (AZ5214). Образцы Si для экспериментов MACE были получены расколом пластин на 1 × 1 см 2 куски. Образцы Si с одной и той же пластины использовались для каждой серии экспериментов.

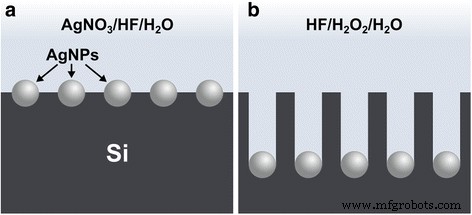

MACE проводился с использованием двухэтапного процесса травления, состоящего из химического осаждения катализатора Ag и последующего травления в HF – H 2 О 2 растворов, как схематически показано на рис. 1. Куски Si сначала были погружены в 5% HF на 3 мин. Затем химическое осаждение наночастиц Ag (AgNP) на подложку Si проводили в водном растворе, содержащем 4,8 M HF и 0,005 M AgNO 3 . для разных времен (рис. 1а). После мягкой промывки деионизированной водой образцы Si, покрытые AgNP, протравливали в водной среде HF – H 2 . О 2 решения с разными χ и [H 2 O] значений (см. Дополнительный файл 1:Таблица S1) для разных отрезков времени (Рис. 1b). Протравленные образцы Si тщательно промывали деионизированной водой, а затем погружали в 1:1 ( v / v ) HNO 3 в течение 10 мин для растворения AgNPs. После еще одной тщательной промывки деионизированной водой образцы Si вымачивали в 5% HF в течение 3 минут для удаления любого образовавшегося оксидного слоя, а затем снова промывали деионизированной водой несколько раз. Осаждение Ag и HF – H 2 О 2 травление проводилось в темноте. Все образцы обрабатывали при комнатной температуре (22–23 ° C) в отдельных пластиковых стаканах, содержащих 15 мл необходимого раствора.

Схематический вид в разрезе изготовления наноструктур Si с использованием двухступенчатой MACE. а На первом этапе AgNP наносятся химическим способом на поверхность Si в водном растворе, содержащем AgNO 3 . и ВЧ. б На втором этапе AgNP катализируют травление подложки Si в растворе, состоящем из HF, H 2 О 2 , и H 2 O, что приводит к образованию наноструктур Si

Протравленные поверхности Si были охарактеризованы с помощью сканирующей электронной микроскопии (SEM, Phenom Pro или FEI / Philips XL-30) и просвечивающей электронной микроскопии (TEM, Philips CM20). Чтобы подготовить образцы для наблюдения с помощью SEM, фоторезист на обратной стороне был удален ацетоном. Затем образцы Si промывали этанолом и сушили на плитке для минимизации агломерации SiNW из-за испарения воды [19].

Результаты и обсуждение

Осаждение серебряного катализатора и образование пористых SiNW

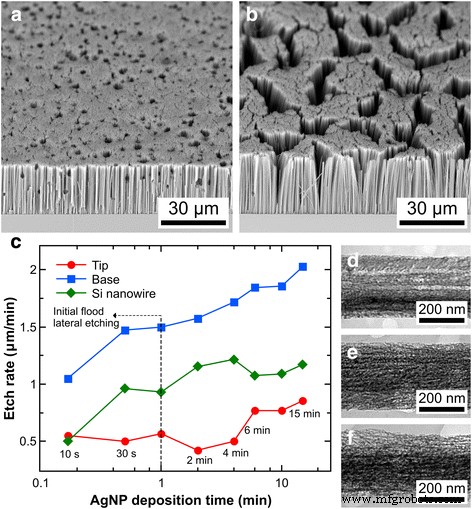

Влияние продолжительности осаждения Ag (от 10 с до 15 мин) в растворе 0,005 М AgNO 3 и 4.8 M HF на образование высоколегированных КНН. Когда нагруженные Ag образцы травили в растворе, содержащем 4,8 М H 2 O и χ =0,95 в течение 30 мин, короткое время осаждения (≤2 мин) привело к образованию плотного массива вертикальных пор с некоторыми боковыми ямками, как показано на рис. 2а. Однако поры не были достаточно плотными для образования хорошо разделенных нанопроволочных структур, если время осаждения ≤1 мин. С другой стороны, КНН, которые почти не имели дефектов, были получены при времени осаждения Ag, равном 4 мин (рис. 2b), с более высокими временами осаждения, что привело к появлению КНН без ямок. Помимо изменений в морфологии КНН, наблюдалось немонотонное изменение скорости травления КНН в зависимости от времени осаждения Ag, как показано на рис. 2c (ромбовидные символы). Скорость травления КНН увеличилась с 10 секунд до 4 минут, но неожиданно снизилась между 4 и 6 минутами. После этого скорость травления снова увеличивалась до 15 минут, хотя и с относительно более низкими значениями скорости травления.

Изготовлены SiNW с использованием раствора для осаждения Ag, содержащего 0,005 M AgNO 3 и 4,8 M HF и раствор травителя, состоящий из 48 M H 2 O и 0,95 HF – H 2 О 2 молярное соотношение. СЭМ-изображения SiNW для времени осаждения Ag a 30 с и b 4 мин. c Скорость травления КНН при разном времени осаждения Ag. ПЭМ-изображения среднего участка КНН для времен осаждения Ag d 4, е 10 и f 15 показывает степень пористости. Продолжительность травления для всех образцов составила 30 мин.

Чтобы учесть характерную тенденцию в скорости травления КНН, скорости травления на вершине и в основании КНН были также определены из изображений поперечного сечения СЭМ путем совмещения микрофотографии протравленного образца Si с микрофотографией нетравленого Si. образец из той же пластины на обратной стороне (см. Дополнительный файл 1:Рисунок S1). Из рис. 2в видно, что скорость травления в основании КНН (квадратные символы) монотонно увеличивается с увеличением времени осаждения AgНЧ. С другой стороны, на линии тренда скорости травления иглы КНН (кружки) можно увидеть три области:(а) ≤1 мин, где скорость травления относительно высока; (б) от 1 до 6 мин, когда скорость травления относительно низкая; и (c) ≥6 мин, где скорость травления самая высокая. Таким образом, первоначальное увеличение скорости травления КНН от времени осаждения 10 с до 1 мин было связано с постоянным увеличением скорости травления в основании, в то время как последующее увеличение скорости травления при времени осаждения 2 и 4 мин было связано с относительно низкие скорости травления наконечников. Между тем, падение скорости травления SiNW при времени осаждения 6 мин и относительно низкие скорости травления при последующих временах осаждения были вызваны увеличением скорости травления наконечников.

Поскольку покрытие поверхности AgNP напрямую связано со временем осаждения Ag [22, 34, 35], боковые язвочки для малых времен осаждения можно отнести к разреженной сетке Ag [18, 34, 36] с некоторыми изолированными AgNP, движущимися в случайные направления <100> из-за их неправильной формы [37]. Ожидается, что скорость травления SiNW в основании будет увеличиваться со временем осаждения Ag из-за увеличения количества катализатора Ag, который обеспечивает большую площадь поверхности для впрыска отверстий с помощью H 2 О 2 . Более того, более высокое количество Ag также означает более окисленное Ag H 2 . О 2 [15, 17], что приводит к более высокой концентрации Ag + ионы, которые могут способствовать растворению Si за счет реакции гальванического смещения [31]. С другой стороны, относительно высокие скорости травления на вершинах при времени осаждения Ag ≤1 мин можно объяснить начальным боковым травлением, вызванным AgNP неправильной формы из разреженной сетки Ag. Последующее увеличение скорости травления иглы с увеличением времени осаждения Ag можно объяснить увеличением скорости повторного зародышеобразования металла [17, 38] на игле и, в меньшей степени, диффузией дырок [31, 39].

По мере увеличения времени осаждения Ag наблюдалось общее увеличение пористости изготовленных SiNW, как показано на рис. 2d-f. (См. Дополнительный файл 1:Рисунок S2a – c для дополнительных изображений ПЭМ.) Такое увеличение пористости ожидается из-за более высоких концентраций Ag + ионы, которые приводят к повторному зародышу металла и ионно-индуцированному травлению [15, 17, 38]. Кроме того, более высокие скорости закачки дырок могли также привести к большему количеству диффузных дырок, что может способствовать образованию пор [19, 39]. Пористая структура КНН, по-видимому, представляет собой пористую оболочку в большинстве нанопроволок, аналогично тому, что наблюдалось в предыдущих исследованиях [14,17]. Для некоторых КНН со временем осаждения Ag, равным 15 мин, боковые стенки выглядят значительно более шероховатыми с относительно большими (диаметром ≈20 нм) темными пятнами, вероятно, из-за более крупных повторно зародившихся частиц Ag. Однако распределение пористости не является четким:некоторые КНН со временем осаждения Ag 4 мин имеют почти такую же пористость, что и КНН со временем осаждения Ag 10 мин; то же самое можно сказать о КНН со временем осаждения Ag 10 и 15 мин. Вероятно, это произошло из-за того, что КНН, полученные из разных областей образца, которые испытали несколько разные скорости пористости в зависимости от фактического количества осажденных (или повторно зародившихся) AgNP и концентрации непрореагировавшего травителя, которая, как ожидается, будет выше по сторонам. образца. Тем не менее наблюдаемая здесь общая тенденция указывает на то, что общее количество осажденного Ag обеспечивает еще одну степень свободы в регулировании пористости КНН.

Степень пористости увеличивается от основания к вершине КНН (см. Дополнительный файл 1:Рисунок S2d – l), как и в предыдущих исследованиях [16, 19]. Это ожидается из-за более длительного воздействия травителя на верхние области нанопроволок [19]. С другой стороны, большинство КНН имеют скошенный продольный профиль, который характерен для высоколегированных КНН, изготовленных с использованием Ag-MACE, из-за непрерывного растворения AgНЧ в основе КНН и повторного зарождения на других участках [15,17 ]. Тем не менее, было несколько КНН, имеющих слегка биконический профиль или профиль в виде песочных часов, то есть среднее поперечное сечение больше или меньше, соответственно, чем верхнее и нижнее поперечные сечения. Это говорит о том, что мобильный Ag + ионы могут повторно осаждаться не только на верхних участках нанопроволок, но и на соседних наночастицах Ag в основании.

Состав травления и морфологическая эволюция Si-наноструктур

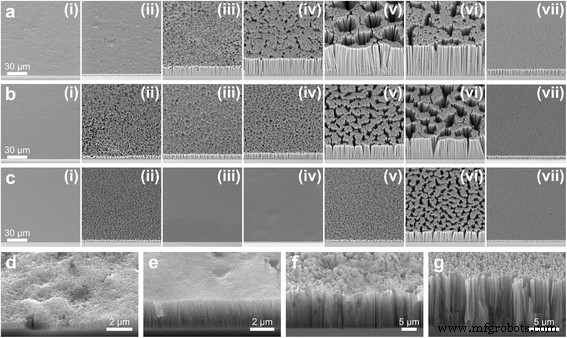

Морфология полученных наноструктур в вырожденно легированном Si определялась с использованием χ значения от 0,7 до 0,99 и H 2 Концентрации О 46, 48 и 50 М. Осаждение AgNP безэлектроэлектронным способом проводили в растворе 0,005 AgNO 3 . и 4,8 M HF в течение 4 мин при травлении в HF – H 2 О 2 –H 2 О растворов проводили в течение 30 мин. На рис. 3 показана морфология поверхности Si, полученная с помощью сканирующего электронного микроскопа. Для [H 2 O] =46 M и 48 M, детали на протравленном Si возникают из микропористого Si с кратерами ( χ =0,7 и 0,75, рис. 3d, д), до макропор с глубокими порами ( χ =0,75 и 0,80, рис. 3е), а затем к КНН ( χ ≥ 0,85). Для [H 2 O] =50 M, эволюция поверхности Si немного отличается:от полированного Si ( χ =0,7), до макропор с глубокими порами ( χ =0,75), до микропористого Si с кратерами ( χ =0,8–0,85), а затем к КНН ( χ ≥ 0,9). В отличие от работы Chiappini et al. [15], КНН поверх пористой пленки Si для 0,7 < χ <0,95 не наблюдались, и структуры, состоящие только из КНН, были получены при большем χ диапазон ( χ ≥ 0,85 вместо χ > 0,95). Эти различия, скорее всего, связаны с вариациями количества нанесенных AgNP, времени травления, H 2 Концентрации O и HNO 3 и обработка HF после травления.

СЭМ-изображения поверхности Si, протравленной в растворах с H 2 O концентрации a 46 М, б 48 М, и c 50 M и HF – H 2 О 2 молярные отношения (i) 0,7, (ii) 0,75, (iii) 0.8, (iv) 0,85, (v) 0.9, (vi) 0.95 и (vii) 0,99. г - г СЭМ-изображения с большим увеличением образцов в а (i) , (ii ), ( iii ) и (vii ), соответственно. Образцы травились в HF – H 2 О 2 на 30 мин

Полученные морфологии Si можно объяснить как плотностью тока на границе Ag – Si, так и Ag + ионно-индуцированное травление [15, 17, 31, 38]. Формирование КНН при высоких χ значения (≥0,85 или 0,9) можно отнести к образованию микропористого Si при малых плотностях тока с последующим растворением микропористого Si путем полировки [31, 38]. Подобный механизм, скорее всего, был ответственен за образование макропористого Si с глубокими порами при более низких χ значений, за исключением того, что более высокие плотности тока на конце поры привели к образованию оксида и последующей диффузии дырок [31], что привело к образованию мелких макропор на верхней поверхности. Ожидается, что такая диффузия дырок будет особенно значительной для сильно легированного Si p-типа из-за положительной высоты барьера Шоттки, который отталкивает инжектированные дырки от границы раздела металл – Si [40]. Также возможно, что относительно высокий [H 2 О 2 ] к [HF] привело к значительному растворению Ag, что, в свою очередь, привело к низкой плотности глубоких пор в подложке Si. С другой стороны, появление микропористого Si с кратерами при χ =0,7–0,85 указывает на наличие низких плотностей тока в этом χ диапазон, что согласуется с наблюдениями Chartier et al. [31] Более того, сопутствующая пористость Si Ag + ожидается, что в этом режиме также будут происходить ионы. Формирование КНН при более высоких χ значение для наиболее разбавленного травителя (50 M H 2 O) согласуется с наблюдениями Chiappini et al. [15], что более высокие концентрации этанола способствуют образованию пористого и полированного Si, а не SiNW. Эти результаты могут быть связаны с медленной диффузией реагентов к основе наноструктуры из-за низкого HF и H 2 О 2 градиенты концентрации по глубине наноструктуры Si. В этом случае влияние травления на остриях становится относительно значительным, и металлические частицы не могут образовывать глубокие поры.

Следует отметить, что при относительно низких значениях χ (≤0,8), морфология по всей поверхности Si не была однородной (см. Дополнительный файл 1:Рисунок S3). Для [H 2 O] =50 M, неравномерное травление также имело место для χ =0,85. Во всех случаях равномерно травленная поверхность была получена только при формировании КНН. На неравномерно протравленных поверхностях участки с гомологичной морфологией имеют тенденцию располагаться примерно в одном и том же месте от центра образца. Неравномерную динамику травления на разных участках образца можно объяснить увеличением концентрации растворенных ионов катализатора в растворе и их последующей диффузией и повторным зародышеобразованием на других участках образца. Этому в определенной степени способствовала одновременная диффузия H 2 наружу. пузыри при травлении Si.

При очень высоком χ При значении (0,99) был получен очень плотный массив мелких КНН, приводящий к черной поверхности образца (см. Дополнительный файл 1:Рисунок S3a – c (vii)). Однако многие из этих SiNW имели наклонные боковые стенки и несколько боковых ямок, которые возникают вблизи основания (рис. 3g) и при длительном травлении (дополнительный файл 1:рис. S4d). Также можно увидеть ряд выпуклостей, на которых образование нанопроволоки прекращается преждевременно. Такие особенности, вероятно, были вызваны истощением H 2 О 2 в травильном растворе, что приводило к разной скорости опускания различных участков пленки AgNP. Когда сеть Ag распалась, некоторые участки пленки AgNP или небольшие участки пленки Ag начали травиться в горизонтальных <100> направлениях.

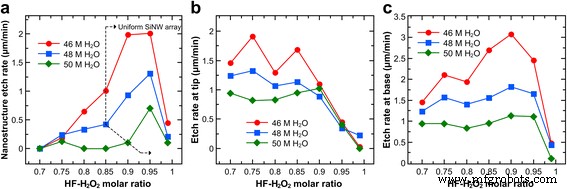

Кинетика травления Si-наноструктур во время MACE

Изменение скорости травления с χ для разных [H 2 O] значения показаны на рис. 4. Кажущаяся скорость травления наноструктур обычно увеличивается с χ . и достигает пиков при χ =0,95, после чего скорости травления существенно падают. Эта тенденция верна независимо от [H 2 O] и морфология наноструктуры Si. Однако [H 2 O], как можно видеть, значительно повлияло на величину скорости травления, причем величина увеличивается для уменьшения [H 2 O] (т.е. более концентрированные травители). Рисунок 4b показывает, что скорость травления на острие сильно уменьшилась после χ =0,85 для [H 2 O] =46 и 48 M и после χ =0,9 для [H 2 O] =50 М. С другой стороны, рис. 4c показывает, что скорость травления в основании значительно увеличилась при χ =0,85 и 0,9 для 46 M H 2 Отлично, но незначительно для 48 и 50 М H 2 О травления. Скорость травления у основания оставалась высокой на уровне χ . =0,95, но значительно уменьшился при χ =0,99.

Видимые скорости травления, наблюдаемые после 30 минут травления в растворах, состоящих из различных HF – H 2 О 2 молярные отношения и H 2 Концентрации O. а Скорость травления наноструктур Si в зависимости от полученной длины. б , c Скорость травления объемного Si по отношению к вершине и основанию наноструктур Si соответственно

Из тенденций скорости травления на вершине и в основании наноструктур Si можно определить, что увеличение длины КНН для [H 2 O] =46 M в основном связано с ускорением травления в основании, тогда как удлинение КНН для [H 2 O] =48 и 50 M в первую очередь были продиктованы подавлением травления на остриях. Кроме того, тенденция общей скорости травления наноструктуры не совсем такая же, как тенденция скорости травления в основании. В частности, χ значение, при котором происходит пиковая скорость травления у основания и χ значения, при которых достигается наибольшая высота наноструктуры, не совпадают (0,9 против 0,95 соответственно) из-за конкурирующего эффекта скорости травления наконечника.

Значок χ значение, при котором возникла пиковая длина КНН (0,95), близко к полученному Qi et al. [21] ( χ =0,91) для высоколегированной подложки Si n-типа. Первоначальное уменьшение скорости травления наконечника, происходящее около χ =0,85 согласуется с наблюдаемой морфологической эволюцией поверхности Si, где низкая диффузия дырок и повторная нуклеация Ag позволили сформировать КНН при χ ≥ 0,85. Практически одновременное падение скорости травления наконечника и скачок базовой скорости травления около χ =0,85 означает, что отверстия и Ag + ионы, которые ранее диффундировали от фронта травления при более низких χ значения теперь были ограничены в основании из-за ингибирования образования оксида на границе Ag – Si. В то же время, повышенный [HF] при более высоких χ Значения ускоряли растворение Si, что приводило к увеличению скорости проникновения Ag. Поскольку и [HF], и [H 2 О 2 ] уменьшаются, когда [H 2 O] увеличивается для данного χ значение (см. Дополнительный файл 1:Таблица S1), уменьшение скорости травления на концах и основании для более высокого [H 2 O] ожидаемых значений. Меньшее увеличение скорости травления основания между χ =0,85 и 0,95 для [H 2 O] =48 и 50 M обусловлены более медленной диффузией реагентов по длине КНН для более разбавленных травителей.

В χ =0,9, скорость травления в основании максимальна из-за оптимальных скоростей вдувания дырок H 2 О 2 и растворение Si HF. Ниже этого значения [HF] является фактором, определяющим скорость, поскольку растворение окисленного Si недостаточно быстрое; выше этого значения [H 2 О 2 ] определяет скорость реакции, поскольку количество закачиваемых отверстий слишком мало. Это истощение H 2 О 2 в решении объясняет, почему скорость травления в основании начинает уменьшаться при χ =0,95 и резко падает при χ =0,99. Такая зависимость скорости травления как от [HF], так и от [H 2 О 2 ] наблюдалось ранее [21] и подразумевает, что обе концентрации реагентов следует рассматривать в любом выражении для скорости реакции MACE Si. С другой стороны, максимальное значение для χ не видно из скорости травления наконечника. Вместо этого скорость травления наконечника в основном определяется [H 2 О 2 ]. Поскольку травление на острие наноструктур Si можно в основном приписать повторному зарождению ионов металлов и диффузии дырок, эта корреляция является разумной, поскольку выше [H 2 О 2 ] значения по [HF] приводят к более высоким концентрациям подвижного Ag + ионы [15, 17] и инжектированные дырки [31, 32].

Эволюция длины SiNW во времени для различных составов травильных растворов

Длина КНН является важным параметром в фотоэлектрических [2], накопительных [6], сенсорных [41] и термоэлектрических приложениях [4]. Чтобы изготовить КНН заданной длины, временное изменение длины КНН было определено для травителей с χ =0,9, 0,92, 0,95 и 0,98 и [H 2 O] =46, 48 и 50 М. Для этих экспериментов время осаждения AgNP было увеличено до 10 минут, чтобы минимизировать латеральную ямку в SiNW, изготовленных с большим временем травления (см. Дополнительный файл 1:Рисунок S4a – c). Аналогично, самый высокий χ использованное значение составило 0,98, поскольку КНН с наклонными боковыми стенками и боковыми ямками были получены для χ =0,99 даже при времени осаждения AgNP 10 мин (см. Дополнительный файл 1:рисунок S4d).

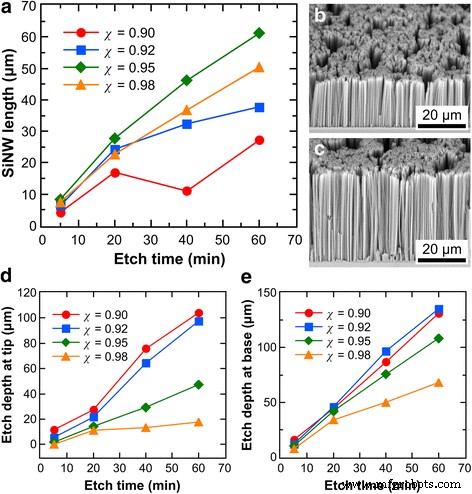

Рисунок 5a показывает, что длина сформированных SiNW увеличивается с увеличением времени реакции MACE, что согласуется с наблюдениями в предыдущих исследованиях [14, 16, 17, 18, 19, 21, 23]. Однако можно видеть, что увеличение длины КНН уменьшается со временем, т. Е. Скорость травления уменьшается (см. Дополнительный файл 1:Рисунок S5a), что может быть связано с увеличением скорости травления на концах КНН или снижением скорости травления при база или оба. На рисунке 5d показано увеличение скорости травления наконечника со временем для χ . =0,92 и 0,95, причем в первом случае увеличение более выражено (см. Дополнительный файл 1:Рисунок S5b). Это указывает на увеличение количества повторно зародышевого Ag на концах КНН, которое, как ожидается, будет более значительным при более низких χ ценности. С другой стороны, рис. 5e показывает, что при времени травления более 5 мин скорость травления в основании КНН была почти постоянной для χ = 0.9 and 0.92 but decreasing for χ = 0.95 and 0.98 (see Additional file 1:Figure S5c). The latter was probably due to impeded diffusion of reactants to the SiNW base caused by the longer diffusion lengths (SiNW lengths were longer for χ = 0.95 and 0.98) and depletion of H2 О 2 in the etching solution.

Evolution of SiNW length with time for different HF–H2 О 2 molar ratios at 48 M H2 O. a Effect of etch time on SiNW length. б , c SEM images of SiNWs after etching for 1 h in a solution composed of 48 M H2 O and HF–H2 О 2 molar ratios of 0.9 and 0.98, respectively. г , e Etched bulk Si thickness with respect to the tip and base of the SiNWs over time

It should be noted from Fig. 5 that at χ = 0.9, the evolution of length with time is erratic because of the non-monotonic trend of the etch rate at the tip (see Additional file 1:Figure S5b). This may be due to differing amounts of re-nucleated Ag as more mobile Ag + ions were generated. Nevertheless, lower χ values have the advantage of forming defect-free SiNWs (Fig. 5b) as higher χ may result in some lateral pits, as shown in Fig. 5c for χ = 0.98. The trend of the overall etch rates and etch rates at the tip and base of the SiNWs with respect to χ mirrors those observed in Fig. 4. However, it can be seen in Fig. 5e that χ = 0.92, which is not included in Fig. 4, actually results in a higher base etch rate than χ = 0.9.

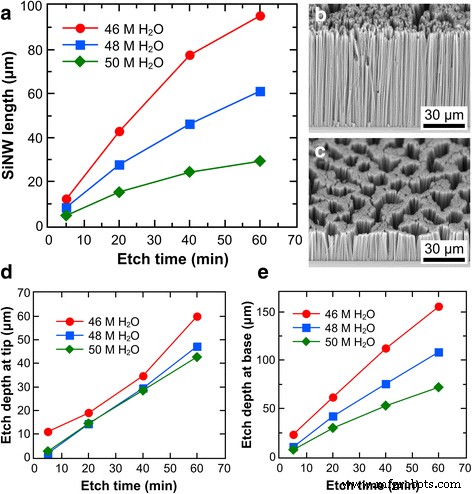

The SiNW length also increases with etch duration for more concentrated (46 M H2 O) and dilute (50 M H2 O) etchants, as shown in Fig. 6a. Likewise, the etch rate decreases with etch time for all H2 O concentrations used (see Additional file 1:Figure S6a). Figure 5d, e show that, while the etch depth at the tip and base of the SiNWs both increase with time, the amount of increase at the tip is almost constant but that at the base is decreasing (see Additional file 1:Figure S6b, c). These trends are consistent with those observed for χ = 0.95 in Fig. 5 and Additional file 1:Figure S5. Hence, for χ = 0.95, the increase in the amount of re-nucleated Ag at the SiNW tips with time is negligible, while the increasing SiNW lengths progressively hampers reactant diffusion to the SiNW base. Figure 6 also shows that regardless of the etching time point, lower [H2 O] generally results in more etched Si, similar to what was observed in Fig. 4. However, Fig. 6b, c show that low [H2 O] solutions may result in some lateral pitting in the SiNWs whereas high [H2 O] solutions do not. This could be due to fast etching at sites with re-nucleated Ag particles for low [H2 O] etchants.

Evolution of SiNW length with time for different H2 O concentrations at a fixed HF–H2 О 2 molar ratio of 0.95. а Effect of etch time on SiNW length. б , c SEM images of SiNWs after etching for 1 h in a solution composed of HF–H2 О 2 molar ratios of 0.95 and H2 O concentrations of 46 and 50 M, respectively. г , e Etched bulk Si thickness with respect to the tip and base of the SiNWs over time

Fabrication of Highly Doped SiNWs with Controlled Porosity

SiNW porosity is another key parameter in SiNW-based devices [5, 16, 27, 29], making its controlled formation during SiNW fabrication highly important. The degree of porosity of SiNWs fabricated using two-step MACE is directly related to the H2 О 2 concentration [14,15,16,17, 20], etching time [14, 16, 17, 20], and temperature [20] and inversely related to the HF–H2 О 2 volume ratio [19] and wafer resistivity [17]. In our Ag deposition experiment, SiNW porosity was also found to be directly related to the amount of deposited Ag. However, the extent of SiNW porosification cannot be easily tuned without affecting other parameters. For example, length and porosity are expected to vary together if one of them is adjusted using either [H2 О 2 ], etch time, or temperature. If a SiNW of a specific length needs to have higher porosity, the [H2 О 2 ] can be increased, but the etch duration needs to be decreased as higher [H2 О 2 ] may have a higher etch rate. This raises the question of whether the desired porosity can still be achieved given the shorter etch time.

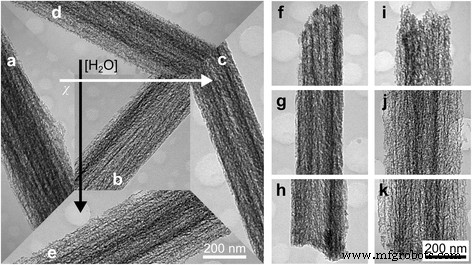

Here, the extent of SiNW porosification caused independently by χ and [H2 O] was compared for χ = 0.92, 0.95, and 0.98 ([H2 O] fixed at 48 M) and [H2 O] = 46, 48, and 50 M (χ fixed at 0.95). The SiNW length was fixed at 20 μm by using different etch durations based on the etch rate of the respective etchant composition (see Additional file 1:Table S2). The porosity, in general, was found to be inversely related to χ and directly related to [H2 O], as shown in Fig. 7a–c and Fig. 7d, b, e, respectively. (The trends are more apparent in Additional file 1:Figure S7 where more samples are shown.) Comparing the SiNWs for χ = 0.95 and χ = 0.98 (Fig. 7b, c), the samples for χ = 0.95 appear to have a higher pore density and most are surrounded by a thin porous shell [14, 17]. Meanwhile, for χ = 0.98, some SiNWs appear to be rough and solid rather than porous, which indicates a much lesser degree of porosification. On the other hand, the overall porosity obtained for χ = 0.92 (Fig. 7a and Additional file 1:Figure S7a) appears to depart from the expected trend. While some SiNWs have a porous shell, others seem to be only roughened although to a higher extent compared with those for χ = 0.98. In contrast, the increase of porosity with [H2 O] is more consistent. Although no rough solid SiNWs were obtained for [H2 O] = 46 M, highly porous SiNWs were formed for [H2 O] = 50 M unlike in the case of χ = 0.92.

TEM images of fabricated SiNWs with a length of ≈20 μm showing the variation of porosity at the middle section with a –c HF–H2 О 2 molar ratio and d , b , c H2 O concentration. а –c HF–H2 О 2 molar ratio of the etchant was 0.92, 0.95, and 0.98, respectively, with [H2 O] = 48 M. d , b , c H2 O concentration of the etchant was 46, 48, and 50 M, respectively, with HF–H2 О 2 molar ratio = 0.95. TEM images of SiNWs with f –h low and i –k high porosity corresponding to those shown in c and e , respectively, but including the f , i top и h , k bottom разделы. The scale bar in e and k also applies to the images in a –d и е –j , respectively

The higher SiNW porosity obtained for χ = 0.95 than χ = 0.98 is consistent with the fact that metal re-nucleation, metal ion-induced etching, and hole diffusion are higher for lower χ ценности. It also shows that the longer etch time utilized for χ = 0.98 to obtain 20-μm long SiNWs did not overcome the porosification caused by the etchant χ ценность. The seemingly lesser degree of porosification for χ = 0.92 could not have been due to the difference in etch time as a longer etching period was utilized for it than for χ = 0.95. It is possible that more porous SiNWs were actually obtained for χ = 0.92; however, due to the very high porosity, HF–H2 О 2 etching of porous Si both at the surface and inside the pore walls resulted, leading to the rapid collapse of the porous shells [42] and subsequent exposure of the less porous Si surface underneath. That more porous SiNWs were obtained for higher [H2 O] values confirms that etch duration has a significant effect on porosity [14, 16, 17, 20]. (Note the large differences in etch times in Additional file 1:Table S2 for different [H2 O] values.) The high degree of porosity obtained for 50 M H2 O without the collapse of the porous shell could be due to minimized HF–H2 О 2 etching inside the pore walls because of the lower diffusion rate of reactants in dilute etchants.

Examination of the surface roughness along the length of the SiNWs reveals the characteristic increase in porosity from the base to the tip of highly doped SiNWs fabricated with MACE [16, 19], as shown in Fig. 7f–k (also in Additional file 1:Figure S8). The increase in porosity towards the tip of the SiNWs is due to the longer exposure time of these portions in the etchant solution [19]. Figure 6f–k and Additional file 1:Figure S8 also show that the SiNWs are tapered, with the tapering being more severe in SiNWs which are more porous (Fig. 7i–k and Additional file 1:Figure S8a–c). This is expected considering that porosification is directly related to the amount of dissolution of the metal catalyst at the SiNW base [15, 17]. However, a closer look at the SiNWs reveals that some nanowires exhibit a slightly biconic or hourglass longitudinal profile, which seems to occur more often among those with higher porosity. Likewise, more porous SiNWs generally have larger diameters than the less porous ones (see Additional file 1:Figure S7). In order to achieve highly porous SiNWs with smaller diameters, it might be necessary to use a more inert catalyst like Au [32].

Based on the results obtained here, porosity control in highly doped SiNWs of a given length is possible through the use of the appropriate etchant composition. To achieve low porosity, it is best to use high χ values as rough solid nanowires could be obtained. To achieve highly porous SiNWs, on the other hand, the use of dilute etchants with moderate χ values (≈0.95) is advisable as this avoids the disintegration of the porous shell which occurs in etchants with low χ ценности. It is conceivable that lower porosities could be achieved using an etchant of both high χ and low [H2 O] values and higher porosities using an etchant of both (slightly) lower χ and high [H2 O] values. In the case of low-porosity SiNWs, the maximum χ and minimum [H2 O] values would probably be dictated by the values where considerable lateral pitting occurs. On the other hand, for high-porosity SiNWs, the minimum χ and maximum [H2 O] values would be determined by the values where the porous shell dissolves and the SiNW structures are lost, respectively. These methods can be combined with our earlier finding of porosity control via the amount deposited Ag in order to obtain a wide range of SiNW porosities.

Выводы

Porous SiNWs were fabricated from degenerately doped p-type Si substrates using metal-assisted chemical etching in HF–H2 О 2 with electrolessly deposited Ag catalyst. The effect of Ag deposition time, etchant HF–H2 О 2 molar ratio, and etchant H2 O concentration on the morphology and etch rate of the Si nanostructures was systematically studied. It was shown that there is an optimal amount of deposited Ag particles necessary to form damage-free SiNWs. Furthermore, the amount of deposited Ag particles affects the SiNW etch rate in a non-monotonic manner and provides an additional mechanism to control the porosity of the resulting nanowires. Likewise, the etchant composition has a significant effect on the resulting nanostructures. There is an appropriate χ window within which uniform SiNW arrays can be formed. For H2 O concentrations between 46 and 48 M, this χ range is 0.85–0.98; more dilute etchants increase the minimum χ due to sluggish etching at the SiNW base. The formation of Si nanostructures during Ag-catalyzed chemical etching is a result of the competing effects of different factors, namely, deposited Ag-catalyzed Si dissolution, re-nucleated Ag-catalyzed Si dissolution, hole diffusion, and reactant diffusion through etched pores, as reflected by the etching kinetics at the tip and base of the Si nanostructures. These factors result in a gradually decreasing etch rate over time, with re-nucleated Ag-catalyzed etching being dominant for low χ values and impeded diffusion being more pronounced for high χ ценности. These mechanisms can be exploited to control the porosity of SiNWs of the same length fabricated with different etch times. In particular, suppressing Ag re-nucleation and hole diffusion using higher χ values can effectively decrease pore density, while more controlled porosification can be achieved using dilute etchants owing to slower reactant diffusion and longer etch times. Since the general mechanism of Ag- and Au-catalyzed MACE of Si is similar [11, 33, 35], the findings of this study may also apply to porous SiNWs fabricated with Au metal catalyst, except that metal ion-induced etching is expected to be greatly suppressed and hole diffusion acts as the main mechanism of porosification and tip etching.

Сокращения

- AgNP:

-

Ag nanoparticle

- DI:

-

Deionized

- MACE:

-

Metal-assisted chemical etching

- SEM:

-

Scanning electron microscopy

- SiNW:

-

Silicon nanowire

- ТЕМ:

-

Transmission electron microscopy

- χ :

-

HF–oxidant molar ratio

Наноматериалы

- Герои Кремниевой долины (и на встрече группы пользователей RTI)

- Эволюция рынка материалов для 3D-печати:тенденции и возможности в 2019 году

- Эволюция SLS:новые технологии, материалы и приложения

- Приборы для мониторинга бензола для химической, фармацевтической и нефтехимической промышленности

- Матрицы нанополосов на основе GaAs с золотым покрытием, изготовленные методом химического травления с примене…

- Раскрытие сложностей законов о борьбе со взяточничеством и коррупцией

- Эволюция и будущее розничной бордюрной доставки

- Удивительная эволюция 3D-печати в аэрокосмической и оборонной промышленности

- Системы профилактического обслуживания и программное обеспечение CMMS:эволюция

- Нержавеющая сталь и эволюция американских горок