Техника надежности 101:определение, цели, методы

Как вы оцениваете качество покупаемых товаров?

Традиционный контроль качества на заводе состоит из выполнения заранее определенных проверок и тестов. Если продукт соответствует установленным требованиям, он считается готовым к использованию . . Однако вы никогда не скажете, что купили качественный продукт, если вам пришлось пройти процесс рекламации два или более раз до истечения гарантийного срока.

Надежность и надежность помогите нам количественно оценить качество продукции, добавив измерение времени к уравнению качества. Другими словами, мы больше не просто хотим знать, может ли продукт выполнять свои функции в момент покупки. Вместо этого мы хотим убедиться, что продукт работает без серьезных сбоев в нормальных условиях как можно дольше.

Разработка надежности не только помогает организациям производить более надежные продукты, но также информирует группы технического обслуживания о том, как поддерживать их, чтобы увеличить среднее время безотказной работы (среднее время наработки на отказ) и срок службы активов.

Если вам интересно узнать больше, в продолжение этой статьи мы поговорим о:

- понятие надежности

- основные принципы проектирования надежности

- основы оценки надежности

- и способы, с помощью которых инженеры по надежности могут повысить надежность оборудования.

Что такое надежность?

Надежность - это термин, используемый для описания способности компонента или системы соответствовать определенным стандартам производительности в течение определенного периода времени при нормальных условиях эксплуатации.

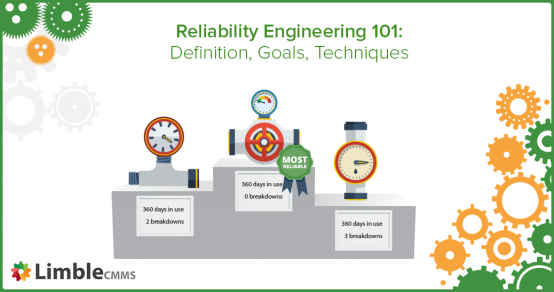

Иными словами, если у нас есть две системы, которые работают в одинаковых условиях, более надежная будет та, которая работает дольше с меньшими сбоями.

Поскольку никто не может предсказать будущее и гарантировать, что продукт не выйдет из строя ровно X часов, расчет надежности сопровождается некоторой долей неопределенности, которая выражается в форме вероятности . Среди прочего, мы можем использовать расчет надежности, чтобы оценить, какова вероятность того, что система будет работать должным образом после x часов или дней использования. Естественно, надежность любой системы вначале будет высокой, а со временем снизится.

Надежность часто путают с прочностью, качеством и доступностью. Хотя концепции схожи, их не следует использовать взаимозаменяемо. Вот краткое объяснение каждого из них.

Надежность против долговечности

Долговечность можно определить как способность физического продукта оставаться функциональным, не требуя чрезмерного обслуживания или ремонта, когда он сталкивается с проблемами нормальной эксплуатации в течение его проектного срока службы (определение украдено у Тима Купера).

Основное различие между надежностью и долговечностью заключается в том, что долговечность в основном связана с тем, как долго продукт может прослужить, несмотря на поломки, которые он выживает . , а надежность пытается уменьшить общее количество и частоту этих поломок.

Кроме того, компонент надежности используется для описания характеристик физических элементов, а надежность также может использоваться для виртуальных систем.

В зависимости от продукта и области его применения срок службы может быть выражен в часах использования, количестве рабочих циклов или годах существования.

Надежность против качества

Качество - это понятие, которое сложно определить. Один из популярных способов описать это - посмотреть на факторы, влияющие на качество продукта. Это подводит нас к концепции восьми измерений качества.

На самом деле это простой способ отличить надежность от качества, поскольку мы можем просто рассматривать надежность (и долговечность, если присмотреться) как одно из измерений качества.

Если мы возьмем надежность как отдельную концепцию, еще один способ взглянуть на их отношения - сказать, что надежная система - это та, которая сохраняет свое качество с течением времени .

Надежность и доступность

Доступность показывает процент времени, в течение которого система доступна (полностью работоспособна) для выполнения того, для чего она предназначена.

Это понятие очень часто используется в ИТ для описания доступности облачной инфраструктуры. Системы с максимальной доступностью находятся в диапазоне 99,99% (что означает, что услуга / система недоступна только ~ 52 минуты в течение всего года ; часто просто для выполнения планового обслуживания).

На доступность влияют надежность и ремонтопригодность. Более надежные системы будут испытывать меньше отказов, что повысит их доступность. Точно так же, чем быстрее вы выполните плановое обслуживание, тем меньше у вас будет простоев, что опять же приведет к повышению доступности.

Что такое проектирование надежности?

Проектирование надежности относится к систематическому применению передовых инженерных практик и методов для создания более надежных продуктов с меньшими затратами . Методология проектирования надежности может применяться на протяжении всего жизненного цикла продукта:от проектирования и производства до эксплуатации и технического обслуживания.

При этом основная ценность проектирования надежности заключается в раннем обнаружении возможных проблем с надежностью. Если мы обнаружим проблему надежности на ранней стадии жизненного цикла продукта, например, на стадии проектирования, мы сможем значительно минимизировать будущие затраты (т. Е. Устраняя необходимость в значительном изменении конструкции продукта после того, как он уже присутствует на рынке). Эта идея представлена на графике ниже.

Цели проектирования надежности заключаются в следующем:

- Использовать инженерные знания и методы для предотвращения определенных видов отказов и снижения вероятности и частоты отказов.

- Выявление и устранение причин возникающих сбоев, несмотря на усилия по их предотвращению.

- Для определения способов устранения сбоев, которые действительно происходят, если их причины не были устранены.

- Применять методы оценки вероятной надежности новых разработок и анализа данных о надежности.

Если вы посмотрите на список более внимательно, вы увидите, что цели упорядочены таким образом, чтобы соответствовать естественному прогрессу применения различных методов надежности. Нет смысла пытаться добавить избыточность для всех выявленных отказов, если некоторые из них можно предотвратить с помощью простых изменений конструкции. Другими словами, в приведенном выше списке представлены шаги, которые следует выполнять в последовательном порядке . для обеспечения рентабельного применения методов обеспечения надежности.

Основы оценки надежности

Конечная цель оценки надежности - получить надежный набор качественных и количественных доказательств что использование нашего компонента / системы не будет сопряжено с неприемлемым уровнем риска . Это неотъемлемая часть проектирования надежности.

В этом контексте риск можно определить как сочетание вероятности отказа . (насколько вероятно, что произойдет сбой) и серьезность сбоя (каковы последствия сбоя; может включать риск для безопасности, потенциальные вторичные повреждения, стоимость запасных частей и рабочей силы, производственные потери и т. д.).

Понимание механизмов отказа и режимов отказа

Не всегда легко провести грань между причиной и неудачей. Если бы это было не так, не было бы необходимости в инженерах по надежности и анализе отказов.

Чтобы понять режимы отказов и механизмы отказов достаточно хорошо для их эффективного устранения, сложные системы необходимо «разбить» на компоненты. Таким образом, вы можете анализировать их на индивидуальном уровне, а также на основе того, как они взаимодействуют друг с другом.

В дополнение ко всему сказанному, способ взаимодействия системы со своим пользователем и окружающей средой - еще один элемент, который следует добавить в список вещей, которые необходимо учитывать, поскольку как неправильное использование, так и плохие условия работы могут снизить надежность продукта.

Общие задачи и методы, используемые при проектировании надежности

В зависимости от сложности системы и типа системы, которую мы рассматриваем, существует множество методов и задач, которые могут быть применены как часть наших усилий по проектированию надежности:

- Анализ первопричин (RCA)

- Техническое обслуживание, ориентированное на надежность (RCM)

- FMEA и FMECA

- Анализ FMEA проектирования и анализа процесса.

- Физика отказа (PoF)

- Встроенная самопроверка

- Анализ блока надежности

- Анализ полевых данных

- Анализ дерева отказов

- Устранение единой точки отказа (SPOF)

- Анализ человеческих ошибок

- Анализ эксплуатационных опасностей

- Просмотр истории технического обслуживания для анализа частоты отказов и сбора данных об отказах.

- Все виды тестов для сбора данных, которые измеряют, как система / компонент работают в условиях стресса.

- …

Используя все эти меры, мы можем найти слабые места нашей системы и посмотреть, каковы шансы, что эти слабые места могут привести к сбоям в работе. Если предполагаемый риск достаточно высок, мы должны бороться с ними с помощью корректирующих действий. Распространенными решениями являются изменения дизайна . (например, добавление избыточности) , контроль обнаружения, руководство по обслуживанию и обучение пользователей .

Количественная оценка надежности

Как мы упоминали во вступлении к этой статье, надежность часто является игрой на удачу (вероятность). Поскольку для определения риска вы имеете дело с процентами и статистическими данными, очень важно, чтобы вся команда находилась на одной странице и согласовывала приемлемые уровни риска, которых они пытаются достичь.

Вот почему очень важно использовать точный язык при описании проблем и предложении решений. Более того, из-за неполных статистических данных и других неопределенностей некоторые специалисты по надежности рекомендуют сосредоточиться на решениях, а не на шансах отказа.

В случае отказов детали / системы инженеры по надежности должны больше сосредоточиться на том, «почему и как», а не на прогнозировании «когда». Понимание того, «почему» произошел отказ (например, из-за перенапряжения компонентов или производственных проблем), с гораздо большей вероятностью приведет к улучшению используемых конструкций и процессов, чем количественная оценка того, «когда» вероятен отказ (например, путем определения MTBF. ). Для этого сначала необходимо классифицировать и упорядочить риски надежности, связанные с частью / системой (на основе некоторой формы качественной и количественной логики, если это возможно), чтобы обеспечить более эффективную оценку и возможное улучшение.

О’Коннор, Патрик Д. Т. (2002), Практическое проектирование надежности

Как инженеры по надежности могут повысить надежность оборудования на своем предприятии?

Есть несколько способов, которыми инженеры по надежности могут помочь улучшить и оптимизировать процессы технического обслуживания на своем предприятии, что в конечном итоге приведет к повышению надежности оборудования. Мы обсудим некоторые из них ниже.

Помощь в проектировании и разработке запасных частей

Износ, который возникает при повседневном использовании, не делает различий. Большинство активов необходимо будет регулярно оснащать запасными частями для продолжения эффективной работы.

Компании, располагающие необходимыми ресурсами, могут отказаться от использования станков с ЧПУ или трехмерной печати для создания собственных деталей вместо постоянного пополнения запасов запасных частей. Кроме того, у них может быть старая машина с запасными частями, которые больше не продаются, или они должны иметь дело с неприятной поломкой, требующей нестандартной детали.

В этих сценариях инженеры по надежности могут тесно сотрудничать с группой технического обслуживания для проектирования, тестирования и производства качественных запасных частей, которые повысят надежность оборудования на объекте.

Выполнение анализа первопричин

Инженеры по надежности должны уметь выявлять и понимать причины отказов. По этой причине им может быть поручено провести анализ первопричин (RCA) . . Они могут изучить руководства производителей оборудования, методы технического обслуживания, журналы технического обслуживания оборудования и другую документацию, чтобы найти причины, по которым определенные машины выходят из строя . и предложить, как устранить и / или уменьшить каждая из найденных причин отказа.

Один из способов устранения возможных причин - применение методов RCM.

Убедитесь, что действия по техническому обслуживанию относятся к правильным режимам отказа

Это продолжение предыдущего пункта. Поскольку последний пункт был сосредоточен на поиске того, что вы не делаете (какие режимы отказа вы не рассматриваете), давайте сосредоточимся здесь на том, что вы делаете неправильно .

Большинство компаний окажутся в ситуации, когда они проводят регулярное техническое обслуживание актива, и этот актив все еще испытывает поломки. Хотя для этого может быть много причин, одна из них заключается в том, что специалисты по техническому обслуживанию делают что-то неправильно - например, не решают правильные режимы отказа. Здесь может оказаться очень полезным обращение к анализу RCA.

Точно так же инженеры по надежности могут время от времени проверять, как выполняются различные методы обслуживания и как их можно улучшить. Они могут проверить, использует ли группа обслуживания устаревшие методы и выполняет ли задачи профилактического обслуживания, которые повышают ценность и решают правильные проблемы. Все это должно быть легко доступно в хорошей системе CMMS.

Чтобы узнать больше о CMMS, вы можете ознакомиться с нашим руководством Что такое CMMS и как она работает.

И последнее, но не менее важное:инженеры по надежности также могут помочь с выбором подходящих датчиков и оборудования для мониторинга состояния для реализации расширенных стратегий технического обслуживания, таких как техническое обслуживание на основе состояния и профилактическое обслуживание.

Заключительные мысли

Серьезные усилия по проектированию надежности приносят серьезные результаты. При наличии правильных знаний методы обеспечения надежности могут быть применены независимо от размера вашей компании.

В будущем мы надеемся, что организации будут продолжать вкладывать средства в надежность, поскольку это помогает всем участникам. Производственные компании получают выгоду от производства продуктов более высокого качества, у групп технического обслуживания меньше проблем с их обслуживанием, а у пользователей меньше проблем с производительностью в течение всего срока службы их продуктов. Это беспроигрышная ситуация.

Вы инженер по надежности или специалист по обслуживанию и думаете, что мы упустили важный момент? Поделитесь своими мыслями в комментариях ниже.

Техническое обслуживание и ремонт оборудования

- Что такое культура надежности?

- Революция надежности Whirlpool

- Ключ № 1 к успеху надежности

- Продажи, ориентированные на надежность?

- Allied запускает подразделение инженерных услуг по надежности

- Надежность, ориентированная на семью

- Контроль качества - первый шаг к надежности двигателя

- 5 целей менеджера проекта

- 6 методов защиты вашего предприятия от ошибок

- Надежность - зеленая инициатива